Изобретение относится к металлургии, в частности к разливке кипящей стали в изложницы сверху.

Цель изобретения - улучшение структуры слигка и повышение качества холод нокатаного листа.

В известном способе, включающем выплавку стали в сталеплавильном агрегате и разливку ее сверху в изложницы, а также введение алюминия по фронту кристаллизации в виде рамки, добавки алюминия, стабилизирующие кипение, вводят в количестве от 30 до 90 г/т в поверхностный слой слитка равномерно по его высоте, для чего алюминий размещают в наружном пазу деревянной рамки, выполненной по размерам внутреннего сечения изложницы и опускаемой на ее дно до разливки.

При юоретическом расчете потребного количества алюминия, достаточного для снятия растворенного в стали кислорода, исходят из следующего. Высота изложницы 2 м. площадь сечения ее в верхней части К34Х0.7 MJ. а в нижней - 1,39X0,77 м2. Деревянная рамка, выполненная по периметру верхнего сечения, при опускании на дно создает зазор, что обусловливает потребность ввода алюминия для снятия окислен- ности той части объема, которая обращена к наружному пазу деревянной рамки и составляет разность между общим объемом слитка и тем внутренним объемом слитка - параллелепипедом высотой 2 м. который образуется по наружному периметру у рамки при ее подъеме с жидкой сталью при разливке.

Общий объем слитка

1 1 i T к я

1,34X0.7+1,39X0.77

(Л

СП

со оо о оо

О5

1 j

-2 1,79м3

Объем параллелепипеда (часть слитка по периметру рамки и высоте 2 м)

1.29X0.67+1,34X0.7. 2

Объем.

носгь: 2-1,,21 м. или масса раскисленной стали: 0,21x7,,47 т (Мг). Теоретически необходимый избыток А1 для стабилизации кипения стали равен или для расчетной массы составляет

котором снимается

окисленМ7-4-КГ100

0,06 г.

Определение расхода алюминия для связывания избыточного количества кислорода, растворенного в стали, производим для обычного содержания, которое изменяется в пределах 0,02--0,05%

2А1+3 0 А12О3. С учетом атомных масс расход алюминия

равен: ,02-54/48 0,0226%; ,05Х X54/48 0,0565%. Учитывая массу раскисленной стали в слитке 1,47 т расход алюминия уточняем: А1 1470000-0,0226/100 33,2 г; А1 1470000-0,0565/100 83 г. Общий расход составляет: А ,2+0,06

33,26 т; А1 83,0+0,,06 г. Таким образом, теоретический расчет определяет пределы расхода алюминия: 33-83 г.

Расчетные количества проверяют опытным путем в промышленных условиях, для чего в каждую изложницу до заливки стали опускают деревянную рамку с поперечным сечением бруса 80X80 мм2, выполненную по размерам внутреннего периметра изложницы в ее верхней части. Поперечное сечение бруса подбирают опытным путем так. что оно отвечает следующим условиям: достаточная жесткость рамки, чтобы при наполнении изложницы, обугливаясь, она сохраняла-форму по крайней мере до наполнения 2/3 высоты изложницы; таком) требованию удовлетворяют размеры бруса с поперечным сечением 80X80 мм и более; постоянный расход древесного материала, так как будучи газифицированным он является углеродным остатком, усиливающим кипение стали в ходе наполнения изложницы.

Уменьшение сечения рамки до значения менее 80X80 мм2 приводит к тому, что в процессе наполнения нижней половины слитка обугленная рамка теряет жесткость и разрушается, располагаясь на зеркале поднимающегося металла в виде разрозненных кусков. Превышение сечения рамки свыше 80X80 мм не отвечает первому условию и. сохраняя жесткость после заполнения 2/3 высоты изложницы, рамка разрушается к концу наполнения изложницы, усваиваясь металлом уже после разливки. Поэтому рамка с сечением бруса 80X80 мм2 принята как оптимальный вариант.

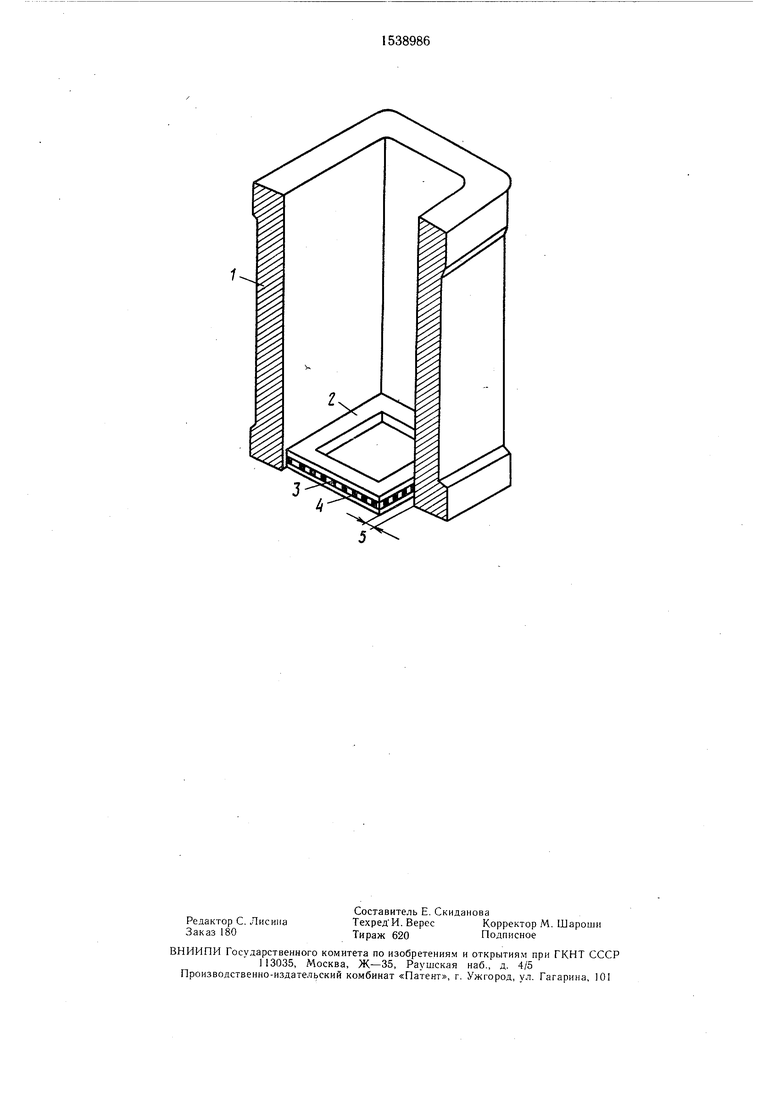

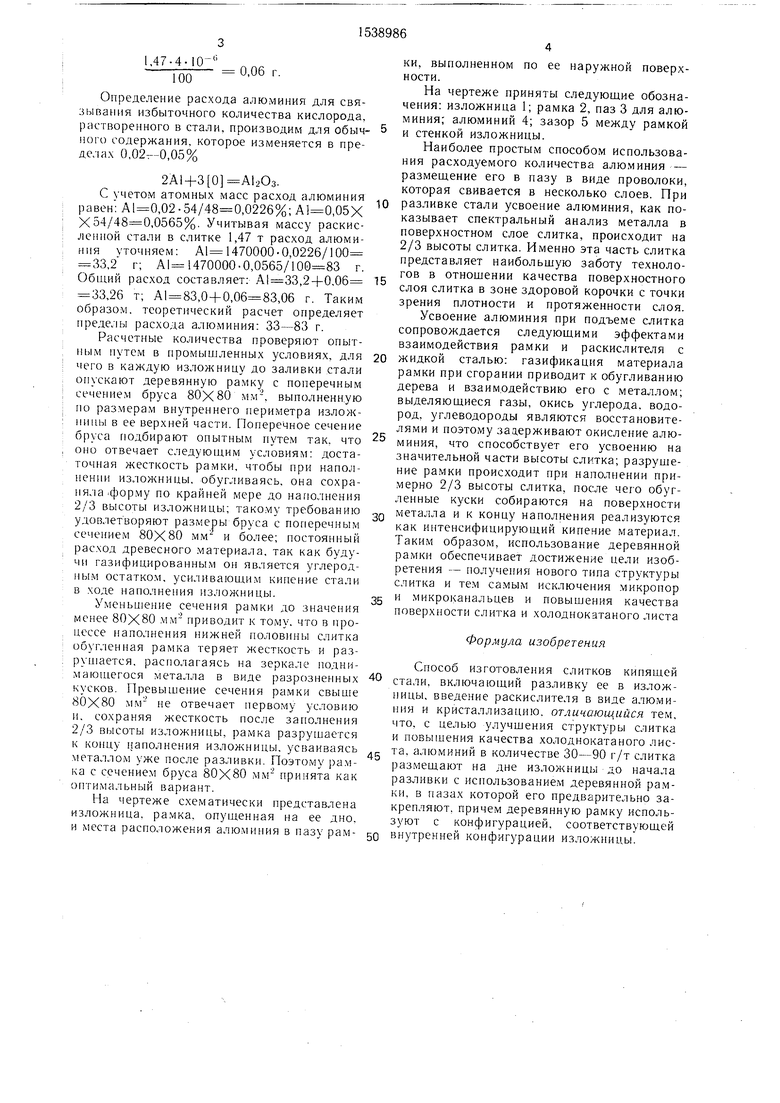

На чертеже схематически представлена изложница, рамка, опущенная на ее дно. и места расположения алюминия в пазу рам

15

25

30

35

40

45

4 по ее

наружной поверхки, выполненном ности.

На чертеже приняты следующие обозначения: изложница 1; рамка 2, паз 3 для алюминия; алюминий 4; зазор 5 между рамкой 5 и стенкой изложницы.

Наиболее простым способом использования расходуемого количества алюминия - размещение его в пазу в виде проволоки, которая свивается в несколько слоев. При 10 разливке стали усвоение алюминия, как показывает спектральный анализ металла в поверхностном слое слитка, происходит на 2/3 высоты слитка. Именно эта часть слитка представляет наибольшую заботу технологов в отношении качества поверхностного слоя слитка в зоне здоровой корочки с точки зрения плотности и протяженности слоя.

Усвоение алюминия при подъеме слитка сопровождается следующими эффектами взаимодействия рамки и раскислителя с 20 жидкой сталью: газификация материала рамки при сгорании приводит к обугливанию дерева и взаимодействию его с металлом; выделяющиеся газы, окись углерода, водород, углеводороды являются восстановителями и поэтому зааерживают окисление алюминия, что способствует его усвоению на значительной части высоты слитка; разрушение рамки происходит при наполнении примерно 2/3 высоты слитка, после чего обугленные куски собираются на поверхности металла и к концу наполнения реализуются как интенсифицирующий кипение материал. Таким образом, использование деревянной рамки обеспечивает достижение цели изобретения - получения нового типа структуры слитка и тем самым исключения микропор и микроканальцев и повышения качества поверхности слитка и холоднокатаного листа

Формула изобретения

Способ изготовления слитков кипящей стали, включающий разливку ее в изложницы, введение раскислителя в виде алюминия и кристаллизацию, отличающийся тем, что, с целью улучшения структуры слитка и повышения качества холоднокатаного листа, алюминий в количестве 30-90 г/т слитка размещают на дне изложницы до начала разливки с использованием деревянной рамки, в пазах которой его предварительно закрепляют, причем деревянную рамку используют с конфигурацией, соответствующей 50 внутренней конфигурации изложницы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения слитков из кипящей стали | 1986 |

|

SU1404159A1 |

| Состав смазки для изложниц | 1989 |

|

SU1694309A1 |

| Способ скоростной разливки спокойной стали и устройство для его осуществления | 1989 |

|

SU1675047A1 |

| Способ отливки слитков кипящей стали | 1980 |

|

SU946789A1 |

| СОСТАВ БРИКЕТА ДЛЯ ИНТЕНСИФИКАЦИИ КИПЕНИЯ СТАЛИ В ИЗЛОЖНИЦЕ | 1992 |

|

RU2023529C1 |

| Способ получения различных типов слитков кипящей стали | 1978 |

|

SU971892A1 |

| СПОСОБ ПРОИЗВОДСТВА НЕСТАРЕЮЩЕЙ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ХОЛОДНОКАТАНОГО ЛИСТА | 1991 |

|

RU2026363C1 |

| Способ разливки кипящей стали | 1980 |

|

SU1026948A1 |

| Устройство для продувки расплавленного металла | 1982 |

|

SU1049171A1 |

| Способ интенсификации кипения стали в изложнице | 1982 |

|

SU1093388A1 |

Изобретение относится к металлургии, в частности к разливке кипящей стали в изложницу. Цель изобретения - улучшение структуры слитка и повышение качества холоднокатаного листа. До начала заливки на дно изложницы помещают деревянную рамку, в пазах которой с внешней стороны размещен алюминий в количестве 30 - 90 г/т слитка, причем деревянную рамку используют с конфигурацией, соответствующей внутренней конфигурации изложницы. 1 ил.

| Способ закупоривания слитков кипящей стали | 1982 |

|

SU1093387A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-01-30—Публикация

1988-04-20—Подача