Изобретение относится к абразивной обработке и может быть использовано для Шлифования оптических деталей с плоскими и сферическими поверхностями.

Целью изобретения является повышение производительности за счет автоматизации обработки.

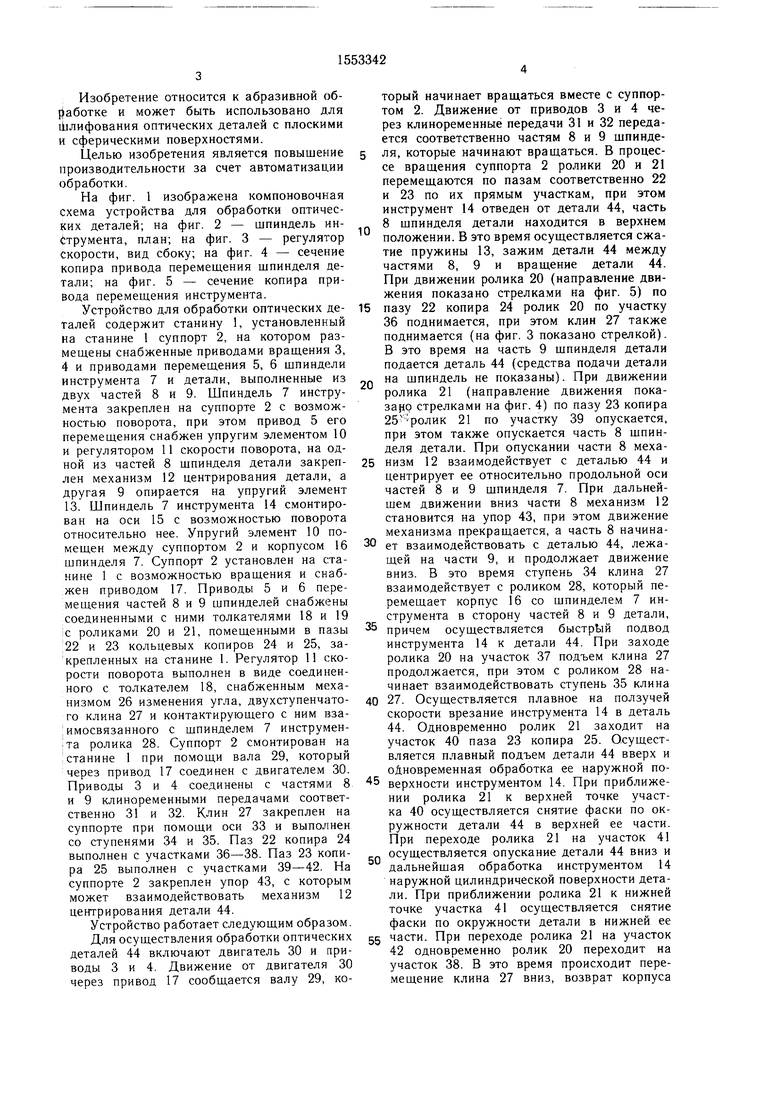

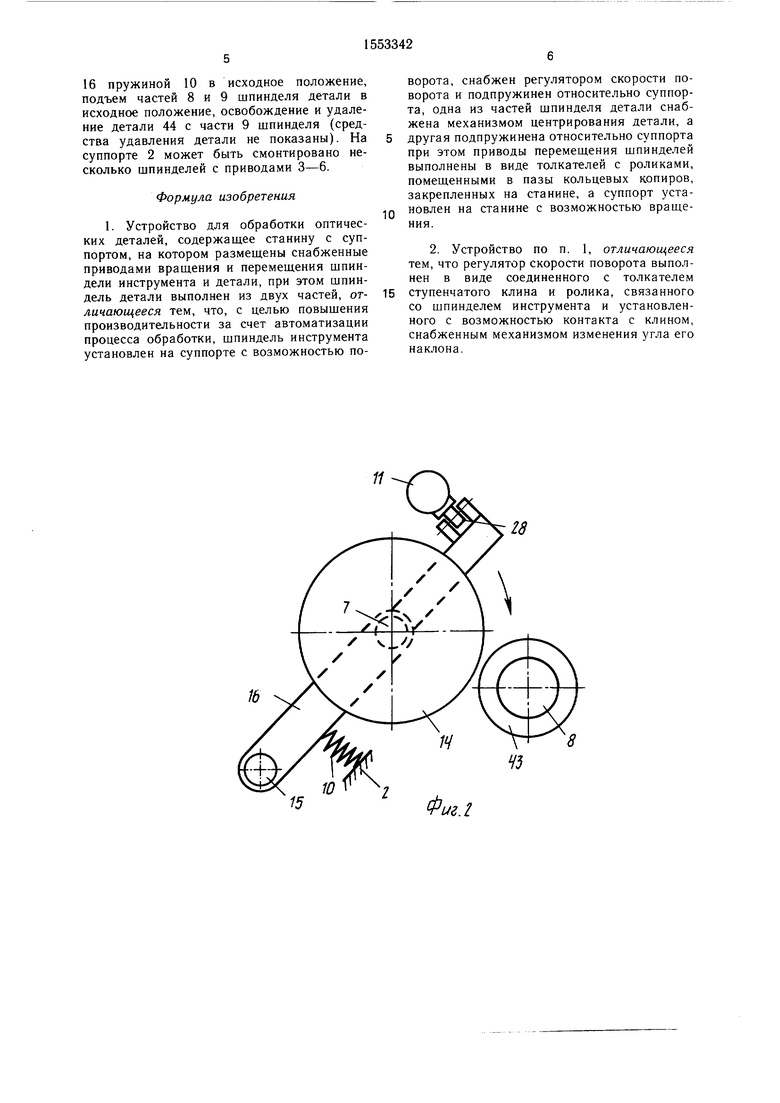

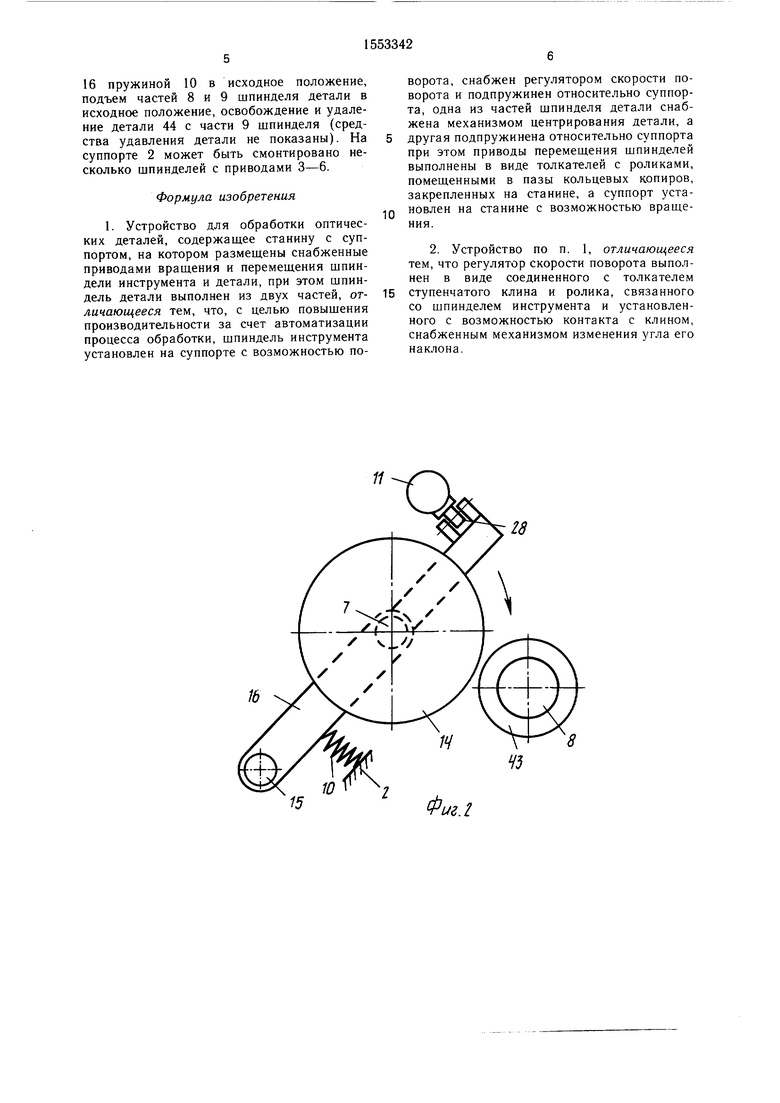

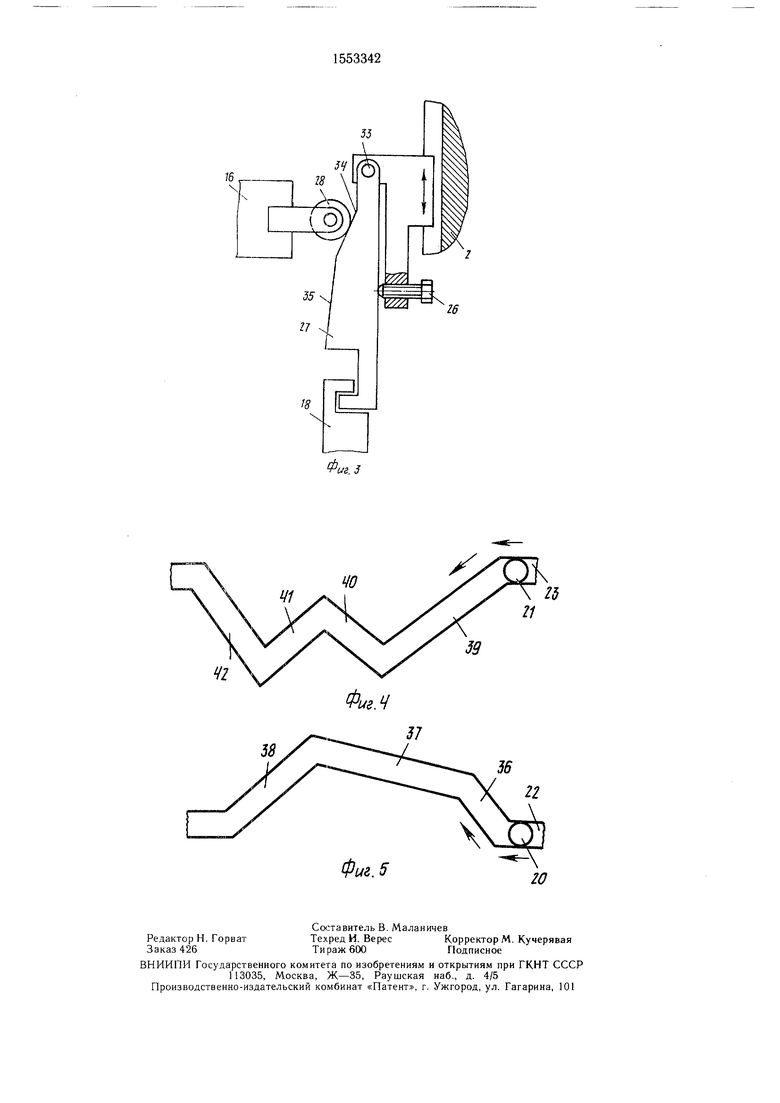

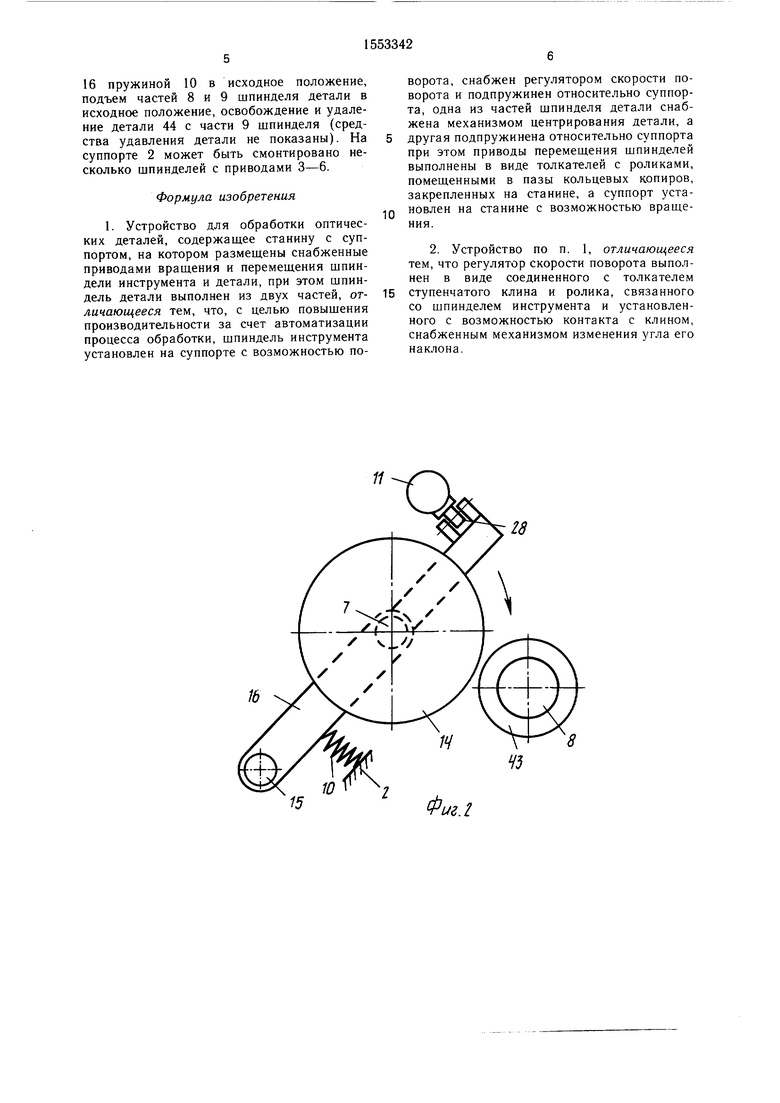

На фиг. 1 изображена компоновочная Схема устройства для обработки оптических деталей; на фиг. 2 - шпиндель инструмента, план; на фиг. 3 - регулятор Скорости, вид сбоку; на фиг. 4 - сечение копира привода перемещения шпинделя детали; на фиг. 5 - сечение копира привода перемещения инструмента.

Устройство для обработки оптических деталей содержит станину 1, установленный на станине 1 суппорт 2, на котором размещены снабженные приводами вращения 3, 4 и приводами перемещения 5, 6 шпиндели инструмента 7 и детали, выполненные из двух частей 8 и 9. Шпиндель 7 инструмента закреплен на суппорте 2 с возможностью поворота, при этом привод 5 его перемещения снабжен упругим элементом 10 и регулятором 11 скорости поворота, на одной из частей 8 шпинделя детали закреплен механизм 12 центрирования детали, а другая 9 опирается на упругий элемент 13. Шпиндель 7 инструмента 14 смонтирован на оси 15 с возможностью поворота относительно нее. Упругий элемент 10 помещен между суппортом 2 и корпусом 16 шпинделя 7. Суппорт 2 установлен на станине 1 с возможностью вращения и снабжен приводом 17. Приводы 5 и 6 перемещения частей 8 и 9 шпинделей снабжены соединенными с ними толкателями 18 и 19 с роликами 20 и 21, помещенными в пазы 22 и 23 кольцевых копиров 24 и 25, закрепленных на станине 1. Регулятор 11 скорости поворота выполнен в виде соединенного с толкателем 18, снабженным механизмом 26 изменения угла, двухступенчатого клина 27 и контактирующего с ним взаимосвязанного с шпинделем 7 инструмента ролика 28. Суппорт 2 смонтирован на станине 1 при помощи вала 29, который через привод 17 соединен с двигателем 30. Приводы 3 и 4 соединены с частями 8 и 9 клиноременными передачами соответственно 31 и 32. Клин 27 закреплен на суппорте при помощи оси 33 и выполнен со ступенями 34 и 35. Паз 22 копира 24 выполнен с участками 36-38. Паз 23 копира 25 выполнен с участками 39-42. На суппорте 2 закреплен упор 43, с которым может взаимодействовать механизм 12 центрирования детали 44.

Устройство работает следующим образом.

Для осуществления обработки оптических деталей 44 включают двигатель 30 и приводы 3 и 4 Движение от двигателя 30 через привод 17 сообщается валу 29, который начинает вращаться вместе с суппортом 2. Движение от приводов 3 и 4 через клиноременные передачи 31 и 32 передается соответственно частям 8 и 9 шпинделя, которые начинают вращаться. В процессе вращения суппорта 2 ролики 20 и 21 перемещаются по пазам соответственно 22 и 23 по их прямым участкам, при этом инструмент 14 отведен от детали 44, часть 8 шпинделя детали находится в верхнем положении. В это время осуществляется сжатие пружины 13, зажим детали 44 между частями 8, 9 и вращение детали 44. При движении ролика 20 (направление движения показано стрелками на фиг. 5) по

пазу 22 копира 24 ролик 20 по участку 36 поднимается, при этом клин 27 также поднимается (на фиг. 3 показано стрелкой). В это время на часть 9 шпинделя детали подается деталь 44 (средства подачи детали

Q на шпиндель не показаны). При движении ролика 21 (направление движения показано стрелками на фиг. 4) по пазу 23 копира 25 :ролик 21 по участку 39 опускается, при этом также опускается часть 8 шпинделя детали. При опускании части 8 меха5 низм 12 взаимодействует с деталью 44 и центрирует ее относительно продольной оси частей 8 и 9 шпинделя 7. При дальнейшем движении вниз части 8 механизм 12 становится на упор 43, при этом движение механизма прекращается, а часть 8 начина0 ет взаимодействовать с деталью 44, лежащей на части 9, и продолжает движение вниз. В это время ступень 34 клина 27 взаимодействует с роликом 28, который перемещает корпус 16 со шпинделем 7 инструмента в сторону частей 8 и 9 детали,

5 причем осуществляется быстрый подвод инструмента 14 к детали 44. При заходе ролика 20 на участок 37 подъем клина 27 продолжается, при этом с роликом 28 начинает взаимодействовать ступень 35 клина

0 27. Осуществляется плавное на ползучей скорости врезание инструмента 14 в деталь 44. Одновременно ролик 21 заходит на участок 40 паза 23 копира 25. Осуществляется плавный подъем детали 44 вверх и одновременная обработка ее наружной по5 верхности инструментом 14 При приближении ролика 21 к верхней точке участка 40 осуществляется снятие фаски по окружности детали 44 в верхней ее части. При переходе ролика 21 на участок 41

0 осуществляется опускание детали 44 вниз и дальнейшая обработка инструментом 14 наружной цилиндрической поверхности детали. При приближении ролика 21 к нижней точке участка 41 осуществляется снятие фаски по окружности детали в нижней ее

5 части. При переходе ролика 21 на участок 42 одновременно ролик 20 переходит на участок 38. В это время происходит перемещение клина 27 вниз, возврат корпуса

16 пружиной 10 в исходное положение, подъем частей 8 и 9 шпинделя детали в исходное положение, освобождение и удаление детали 44 с части 9 шпинделя (средства удавления детали не показаны). На суппорте 2 может быть смонтировано несколько шпинделей с приводами 3-6.

Формула изобретения

1. Устройство для обработки оптических деталей, содержащее станину с суппортом, на котором размещены снабженные приводами вращения и перемещения шпиндели инструмента и детали, при этом шпиндель детали выполнен из двух частей, отличающееся тем, что, с целью повышения производительности за счет автоматизации процесса обработки, шпиндель инструмента установлен на суппорте с возможностью по0

ворота, снабжен регулятором скорости поворота и подпружинен относительно суппорта, одна из частей шпинделя детали снабжена механизмом центрирования детали, а другая подпружинена относительно суппорта при этом приводы перемещения шпинделей выполнены в виде толкателей с роликами, помещенными в пазы кольцевых копиров, закрепленных на станине, а суппорт установлен на станине с возможностью вращения.

2. Устройство по п. 1, отличающееся тем, что регулятор скорости поворота выполнен в виде соединенного с толкателем ступенчатого клина и ролика, связанного со шпинделем инструмента и установленного с возможностью контакта с клином, снабженным механизмом изменения угла его наклона

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки оптических деталей | 1988 |

|

SU1574437A1 |

| Роторная машина | 1989 |

|

SU1692820A1 |

| Роторная линия | 1989 |

|

SU1710302A1 |

| СПЕЦИАЛЬНЫЙ ТОКАРНЫЙ АВТОМАТ | 2003 |

|

RU2244609C1 |

| Станок для фрезерования мест сопряжений деревянных деталей | 1984 |

|

SU1219350A1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ РОЛИКОПОДШИПНИКОВ | 1999 |

|

RU2189302C2 |

| Транспортно-технологический ротор | 1988 |

|

SU1586795A1 |

| Ротор механической обработки деталей | 1989 |

|

SU1646795A1 |

| Устройство для обработки сложных поверхностей на токарном станке | 1978 |

|

SU764849A1 |

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

Изобретение относится к области оптической промышленности, в частности к абразивной обработке, и может быть использовано при шлифовании цилиндрических поверхностей оптических деталей. Целью изобретения является повышение производительности за счет автоматизации обработки. Устройство содержит установленный на станине 1 суппорт 2, на котором размещены снабженные приводами вращения и перемещения шпиндель 7 инструмента и шпиндель детали, который выполнен из двух частей 8, 9. Шпиндель 7 инструмента закреплен на суппорте с возможностью поворота, при этом привод его перемещения снабжен упругим элементом и регулятором скорости поворота. На части 8 шпинделя детали закреплен механизм 12 центрирования детали, а часть 9 опирается на упругий элемент 13. 1 з.п. ф-лы, 5 ил.

1Ь

18

Фиг.1

jyPl

иг.З

42

Фыг.Ч

38

Фиг. 5

га

21

39

36

22

| Михнев Р | |||

| А | |||

| и др | |||

| Оборудование оптических цехов | |||

| М.: Машиностроение, 1981 с | |||

| Крутильный аппарат | 1922 |

|

SU234A1 |

| Переносный кухонный очаг | 1919 |

|

SU180A1 |

Авторы

Даты

1990-03-30—Публикация

1988-06-06—Подача