Изобретение относится к обработке металлов давлением, а именно к технологической оснастке для листовой штамповки.

Цель изобретения - снижение трудоемкости настройки матрицы и повышение качества получаемых изделий.

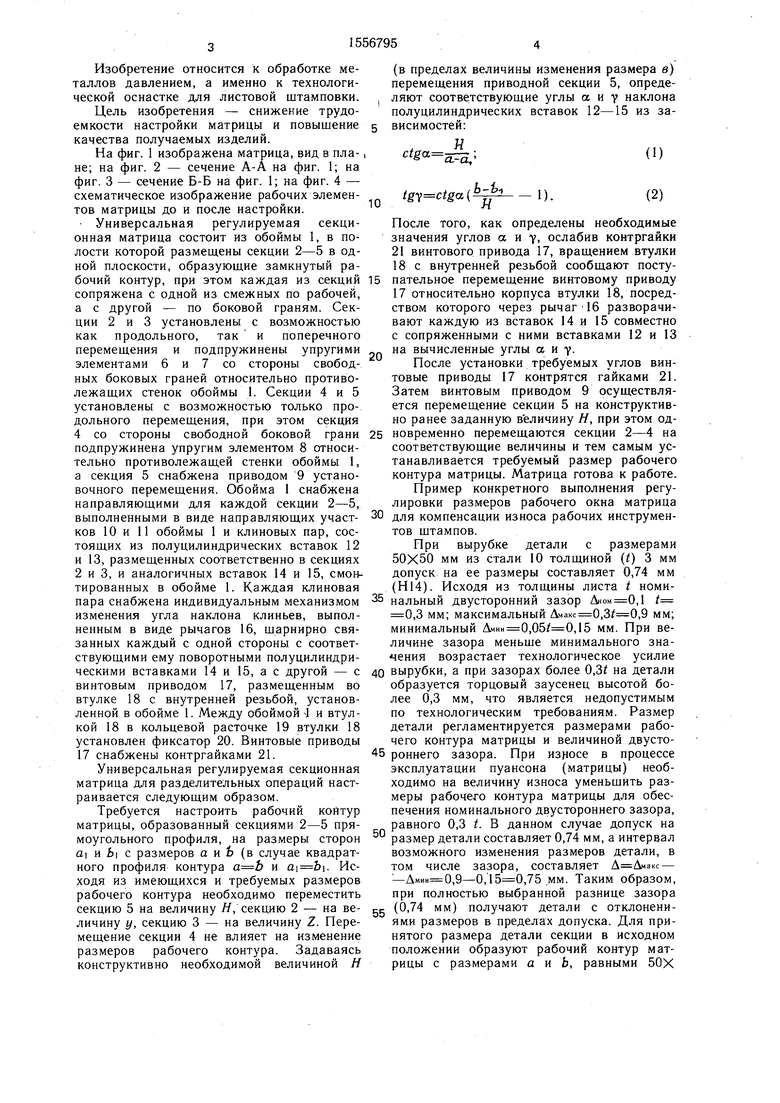

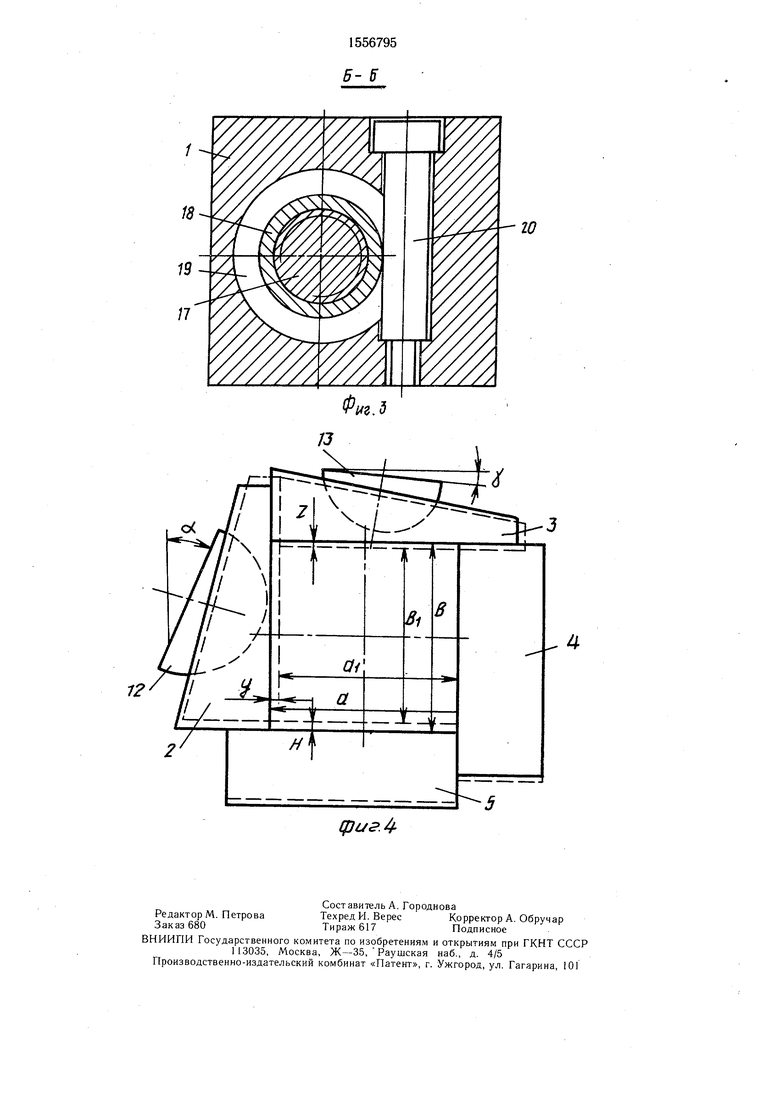

На фиг. 1 изображена матрица, вид в плане; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - схематическое изображение рабочих элементов матрицы до и после настройки.

Универсальная регулируемая секционная матрица состоит из обоймы 1, в полости которой размещены секции 2-5 в одной плоскости, образующие замкнутый рабочий контур, при этом каждая из секций сопряжена с одной из смежных по рабочей, а с другой - по боковой граням. Секции 2 и 3 установлены с возможностью как продольного, так и поперечного перемещения и подпружинены упругими элементами 6 и 7 со стороны свободных боковых граней относительно противолежащих стенок обоймы 1. Секции 4 и 5 установлены с возможностью только продольного перемещения, при этом секция 4 со стороны свободной боковой грани подпружинена упругим элементом 8 относительно противолежащей стенки обоймы 1, а секция 5 снабжена приводом 9 установочного перемещения. Обойма 1 снабжена направляющими для каждой секции 2-5, выполненными в виде направляющих участков 10 и 11 обоймы 1 и клиновых пар, состоящих из полуцилиндрических вставок 12 и 13, размещенных соответственно в секциях 2 и 3, и аналогичных вставок 14 и 15, смонтированных в обойме 1. Каждая клиновая пара снабжена индивидуальным механизмом изменения угла наклона клиньев, выполненным в виде рычагов 16, шарнирно связанных каждый с одной стороны с соответствующими ему поворотными полуцилиндрическими вставками 14 и 15, а с другой - с винтовым приводом 17, размещенным во втулке 18 с внутренней резьбой, установленной в обойме 1. Между обоймой 4 и втулкой 18 в кольцевой расточке 19 втулки 18 установлен фиксатор 20. Винтовые приводы 17 снабжены контргайками 21.

Универсальная регулируемая секционная матрица для разделительных операций настраивается следующим образом.

Требуется настроить рабочий контур матрицы, образованный секциями 2-5 прямоугольного профиля, на размеры сторон а и Ь с размеров а и Ь (в случае квадратного профиля контура и . Исходя из имеющихся и требуемых размеров рабочего контура необходимо переместить секцию 5 на величину Н, секцию 2 - на величину у, секцию 3 - на величину Z. Перемещение секции 4 не влияет на изменение размеров рабочего контура. Задаваясь конструктивно необходимой величиной Н

(в пределах величины изменения размера в) перемещения приводной секции 5, определяют соответствующие углы а и v наклона полуцилиндрических вставок 12-15 из за- висимостей:

, (1)

().

(2)

После того, как определены необходимые значения углов а и у, ослабив контргайки 21 винтового привода 17, вращением втулки 18 с внутренней резьбой сообщают посту пательное перемещение винтовому приводу 17 относительно корпуса втулки 18, посредством которого через рычаг 16 разворачивают каждую из вставок 14 и 15 совместно с сопряженными с ними вставками 12 и 13 на вычисленные углы а и -уПосле установки требуемых углов винтовые приводы 17 контрятся гайками 21. Затем винтовым приводом 9 осуществляется перемещение секции 5 на конструктивно ранее заданную величину Н, при этом од5 повременно перемещаются секции 2-4 на соответствующие величины и тем самым устанавливается требуемый размер рабочего контура матрицы. Матрица готова к работе. Пример конкретного выполнения регулировки размеров рабочего окна матрица

0 для компенсации износа рабочих инструментов штампов.

При вырубке детали с размерами 50X50 мм из стали 10 толщиной (t) 3 мм допуск на ее размеры составляет 0,74 мм (Н14). Исходя из толщины листа t номи5 нальный двусторонний зазор Дном 0,1 t 0,3 мм; максимальный Дчакс 0,,9 мм; минимальный ,,15 мм. При величине зазора меньше минимального значения возрастает технологическое усилие

0 вырубки, а при зазорах более 0,3/ на детали образуется торцовый заусенец высотой более 0,3 мм, что является недопустимым по технологическим требованиям. Размер детали регламентируется размерами рабочего контура матрицы и величиной двусто5 роннего зазора. При износе в процессе эксплуатации пуансона (матрицы) необходимо на величину износа уменьшить размеры рабочего контура матрицы для обеспечения номинального двустороннего зазора, равного 0,3 t. В данном случае допуск на

0 размер детали составляет 0,74 мм, а интервал возможного изменения размеров детали, в том числе зазора, составляет А Дмакс - ,9-0,,75 мм. Таким образом, при полностью выбранной разнице зазора

5 (0,74 мм) получают детали с отклонениями размеров в пределах допуска. Для принятого размера детали секции в исходном положении образуют рабочий контур матрицы с размерами а и Ь, равными 50Х

Х50 мм. В случае полного износа пуансона (0,74 мм) необходимо поднастроить матрицу на размер (a-0,74) X (Ь- -0,74), что для конкретного случая составляет 49,26X49,26 мм. Исходя из этого допус- каем, что для получения требуемых размеров рабочего контура необходимо приводную секцию 5 переместить на величину Н в продольном направлении, секцию 2 при этом - на величину у в поперечном на- правлении, секцию 3 - на величину Z в продольном направлении (фиг. 4). Из условий настройки для получения квадратного профиля вырубаемой детали необходимо, чтобы перемещение секций удовлетворяло следующей зависимости:

.(3)

Задаемся конструктивно величиной перемещения Я (в пределах регулируемой величины размера), в данном случае принимаем ,6 мм, затем по формуле (1) определяется угол наклона контактирующих плоскостей полуцилиндрических вставок

12и 14 секции 2, при котором обеспечивается перемещение ее на требуемую величину у, в данном случае равную 0,74,

С 5 С° 801

что соответствует углу а 51°20, а по формуле (2) угол у для аналогичных вставок

13и 15 секции 3, который обеспечивает необходимую величину Z перемещения, в данном случае равную 0,14, исходя из условия (3):

( - 1) 0,1866, и,ь

что соответствует углу а 10°34.

Необходимые параметры, устройства для настройки определены. Для обеспечения удобства настройки положения полуци- линдрических вставок 12-15 и приводной

Б 0 5

5

°

0

5

/

секции 5 элементы привода снабжены нони- усной шкалой (не показана).

Таким образом, установив в начале работы (при неизношенных пуансоне и матрице) углы а и v по мере износа в процессе эксплуатации для его компенсации достаточно перемещать приводную секцию 5 на необходимую величину, в данном примере в интервале ,6 мм.

Формула изобретения

1.Универсальная регулируемая секционная матрица, содержащая размещенные в обойме и образующие замкнутый рабочий контур четыре секции, каждая из которых установлена с возможностью взаимодействия с одной из смежных секций по рабочей, а с другой - по боковой граням, а также средства установочного перемещения с приводом возвратно-поступательного перемещения одной из секций, отличающаяся тем, что, с целью снижения трудоемкости настройки и повышения качества получаемых изделий, средства установочного перемещения снабжены направляющими для каждой секции и упругими.элементами, размещенными между свободными боковыми гранями неприводных секций и обоймой, направляющие приводной и расположенной со стороны ее боковой грани секций выполнены в виде направляющих участков обоймы, а направляющие двух других секций выполнены каждая в виде смонтированной между соответствующей секцией и обоймой клиновой пары и механизма изменения угла наклона клиньев этой пары.

2.Матрица по п. 1, отличающаяся тем, что механизм изменения угла наклона клиньев выполнен в виде размещенной в обойме винтовой пары и рычага, шарнир- но связанного одним концом с поступательно подвижным элементом винтовой пары, а другим - с одним из клиньев.

A-/J

| название | год | авторы | номер документа |

|---|---|---|---|

| Универсальная секционная матрица | 1988 |

|

SU1581428A1 |

| ШТАМП ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2000 |

|

RU2193940C2 |

| ШТАМП-АВТОМАТ ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2011 |

|

RU2481169C2 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕНТЫ ИЗ ПРОКАТА | 1992 |

|

RU2021065C1 |

| Штамп-полуавтомат для изготовления лепестков из проволоки | 1980 |

|

SU980910A1 |

| КРУПНОГАБАРИТНАЯ МАТРИЦА В ВИДЕ СОЧЛЕНЕННОЙ ОБОЛОЧКИ, НАПРИМЕР, ДЛЯ УКЛАДКИ И ОТВЕРЖДЕНИЯ ПКМ С АВТОМАТИЗИРОВАННЫМ ФОРМИРОВАНИЕМ РАБОЧЕЙ ПОВЕРХНОСТИ | 2004 |

|

RU2278784C2 |

| РАБОЧАЯ КЛЕТЬ ОБЖИМНОГО ТРЕХВАЛКОВОГО СТАНА ВИНТОВОЙ ПРОКАТКИ С ДВУХОПОРНЫМИ ВАЛКАМИ | 2003 |

|

RU2243042C1 |

| СТАН ДЛЯ ПОПЕРЕЧНО-КЛИНОВОЙ ПРОКАТКИ | 1996 |

|

RU2124958C1 |

| ШТАМП-АВТОМАТ ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2004 |

|

RU2262406C1 |

| ВАЛКОВЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2006 |

|

RU2306226C1 |

Изобретение относится к обработке металлов давлением, а именно к технологической штамповой оснастке. Цель изобретения - снижение трудоемкости настройки матрицы и повышение качества получаемых изделий. Матрица содержит размещенные в обойме 1 секции 2...5, образующие замкнутый рабочий контур. Секция 5 связана с приводом 9 возвратно-поступательного перемещения. Между секциями 2 и 3 и обоймой 1 размещены клиновые направляющие пары, выполненные в виде полуцилиндрических вставок 12...15. Вставки 14 и 15 связаны с винтовым приводом 17 их поворота. Перед настройкой матрицы на заданный размер рабочего контура рассчитывают необходимый угол наклона клиновых направляющих пар, посредством винтового привода 17 поворачивают их на этот угол, после чего приводом 9 перемещают приводную секцию 5 на заданный размер. При этом перемещаются и остальные секции 2...4. 1 з.п. ф-лы, 4 ил.

16

Фю.З

| Матрица | 1980 |

|

SU933171A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Универсальная матрица для гибочных штампов | 1949 |

|

SU83405A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Инструментальный узел к устройствам для обработки металлов давлением | 1982 |

|

SU1074649A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-04-15—Публикация

1988-10-03—Подача