Изобретение относится к технологии дуговой сварки покрытым электродом, в частности к способу выполнения вертикального шва методом "сверху вниз".

При вертикальной сварке капли расплавленного металла с электрода и из ванны стремятся стекать вниз. Поэтому вертикальная сварка может выполняться только при короткой дуге, когда расстояние между каплями на электроде и жидким металлом в кратере ванны настолько мало, что процесс сварки сопровождается частыми их соприкосновениями. Благодаря этому капли с электрода сливаются с металлом ванны. При переходе капли в ванну количество жидкого металла в ней увеличивается и может под влиянием силы тяжести вытечь из ванны.

Известен способ вертикальной сварки "сверху вниз", при котором дуга зажигается в верхней точке, причем электрод держат перпендикулярно к поверхности детали. Затем, как только образуется ванна металла, электрод наклоняют вниз, следя за тем, чтобы дуга оплавляла кромки обеих деталей, и по мере формирования шва перемещают электрод вниз по оси стыка [Цигельский В.Л. Электросварщик. - М.: Высшая школа, 1967. - с.120-121].

Основной трудностью выполнения вертикального шва сверху вниз является отекание металлической и шлаковой ванн и затекание их внутрь козырька покрытия на торце электрода, образующегося при отставании плавления электродного покрытия от плавления электродного стержня. В момент короткого замыкания металлической и шлаковой ванн со стержнем электрода дуговой процесс прерывается, и для возобновления дугового разряда сварщик вынужден отводить электрод вниз, что приводит к нарушению формирования шва и ухудшению его качества.

Для устранения этого недостатка в известном способе применяют технологический прием, заключающийся в наклоне электрода вниз под острым углом к поверхности свариваемой детали, при котором ванна жидкого металла удерживается от вытекания благодаря давлению дуги на ванну, поскольку вектор давления направлен соосно стержню электрода. Однако этот прием не дает полной гарантии устранения натекания металлической и шлаковой ванн на электрод, что затрудняет наблюдение за процессом и ухудшает формирование шва.

Известен также способ дуговой сварки покрытым электродом методом "сверху-вниз", в котором сварку выполняют электродом с целлюлозным или рутиловым покрытием без колебательных движений с опиранием электродным покрытием на обе кромки соединяемых деталей [Дуговая сварка стальных трубных конструкций / Под ред. И.А.Шмелевой. - М.: Машиностроение, 1983. - с.51-52]. Изменяя в процессе сварки угол наклона электрода от 40 до 90°, сварщик сохраняет образующееся при сквозном проплавлении кромки технологическое окно, через которое он наблюдает за оплавлением кромки и формированием шва с небольшим усилением его обратной стороны. Благодаря использованию органических соединений в составе покрытия увеличивается давление дуги на ванну и облегчается формирование шва. При малом объеме шлака, характерном для целлюлозного покрытия, уменьшается и вероятность его натекания на электрод. При использовании электрода с рутиловым покрытием, образующийся при плавлении "короткий" шлак вдали от дуги быстро застывает, что также снижает опасность его натекания на электрод.

Недостатком этого способа является длительное короткое замыкание жидкой металлической и шлаковой ванн на стержень электрода при их затекании внутрь козырька покрытия на торце электрода.

Известен способ механизированной сварки плавящимся электродом в аргоне или его смесях, получивший название импульсно-дуговой сварки [Милютин B.C., Коротков В.А. Источники питания для сварки. - Челябинск: Металлургия Урала, 1999. - с.310-311].

Этот способ включает электродинамическое воздействие на металлическую и шлаковую ванны, затекающие внутрь козырька покрытия на торце электрода путем увеличения импульсно-модулированного сварочного тока с постоянной частотой, определяемой настройкой источника питания для импульсно-дуговой сварки. Импульсный ток гарантирует направленный перенос капель вдоль оси электрода с постоянной частотой, что облегчает сварку в вертикальном положении.

Однако этот способ требует наличия импульсного источника сварочного тока, и эффективен только в среде аргона и его смесей, предопределяющих специфическую форму капель.

Известен способ вертикальной сварки с использованием сварочного аппарата [Патент США №4190760, Welding apparatus with shifting magnetic field, оп. 26.04.1980]. Способ основан на электродинамическом воздействии на ванну расплавленного металла с помощью двух катушек, сдвинутых одна относительно другой по оси вдоль сварного шва. Магнитное поле, возбуждаемое в катушках направлено так, чтобы создать силы, направленные вверх, для удержания ванны расплавленного металла и предотвращения отекания его вниз. Метод воздействия на расплавленную металлическую ванну при сварке основывается на принципе линейного индукционного двигателя, у которого имеются две катушки, сдвинутые друг относительно друга осями, в результате чего создается магнитное поле, воздействующее на металл. Наибольший эффект достигается при использовании высокочастотного тока - для железа 1,5-30 кГц, для алюминия 0,2-4 кГц. Источником энергии служит инверторный преобразователь.

Недостатком данного способа является сложная, громоздкая конструкция, включающая две катушки, по размерам сопоставимые с размером детали, а также необходимость в дорогом специальном источнике энергии, поскольку необходим инверторный преобразователь большой мощности не менее 10 кВА с диапазоном частот 1-30 кГц.

Наиболее близким к заявляемому по технической сущности является способ вертикальной сварки [Патент США №5932121, Welding method in the overhead and vertical positions, оп. 03.08.1999].

Способ заключается в формировании направленного соосно со сварочным дополнительного тока в ванне расплавленного металла вдоль линии сварки. Причем данный дополнительный ток не зависит от сварочного тока, поскольку формируется отдельным источником и подводится к расплавленной ванне с помощью медных электродов, расположенных также вдоль линии сварки. Дополнительный ток создает в расплавленном металле ванн электродинамические силы (силы Лоренца), которые действуют вверх и препятствуют вытеканию расплавленного металла из ванны.

Недостатками данного изобретения являются нарушение технологического процесса, обычно определяемого тепловым, а не механическим воздействием, а также снижение энергетической эффективности сварки. Дело в том, что для обеспечения электродинамического воздействия, достаточного для предотвращения вытекания расплавленного металла ванны используется дополнительный ток, соизмеримый со сварочным током. Так, в примере конкретного выполнения указан сварочный ток в диапазоне 100-300 А, а дополнительный ток 70-200 А. Дополнительное тепловложение в сварочную ванну, вызванное протеканием по ней тока дополнительного источника, может привести к увеличению ее размеров, что способно вызвать противоположный эффект - ее отекание, и во всяком случае потребует коррекции режима основного источника в сторону уменьшения сварочного тока.

Кроме того, осуществление этого способа требует наличия отдельного источника тока, использования дополнительных электродов, и больших трудозатрат при его выполнении.

В основу изобретения положена задача улучшения качества сварного шва путем предотвращения длительного натекания металлической и шлаковой ванны на электрод при уменьшении затрат на осуществление способа, благодаря упрощению технологического оборудования и снижению требований к квалификации сварщиков.

Поставленная задача решается тем, что в способе дуговой сварки покрытым электродом вертикального шва методом "сверху-вниз", включающем электродинамическое воздействие на металлическую и шлаковую ванны, затекающие внутрь козырька покрытия на торце электрода, образующегося при отставании плавления электродного покрытия от плавления электродного стержня, согласно изобретению, электродинамическое воздействие осуществляют путем увеличения сварочного тока с момента начала короткого замыкания, вызванного затеканием металлической или шлаковой ванн внутрь козырька покрытия на торце электрода, при этом в момент снижения напряжения на дуге ниже 10-14 В сварочный ток увеличивают в 1,5 раза от установленного, а при сохранении короткого замыкания свыше 30 мс дополнительно увеличивают сварочный ток в 1,75-2,0 раза от установленного и при восстановлении дугового разряда сварочный ток восстанавливают до установленного значения.

В частности, для электродов с целлюлозным и рутиловым покрытием, увеличение тока в 1,5 раза от установленного тока осуществляют при напряжении, равном 10-14 В, т.е. значении ниже суммы катодного и анодного падений напряжения, которая и соответствует напряжению дуги непосредственно перед моментом короткого замыкания. А для электродов с целлюлозным и основным покрытием дополнительное увеличение тока до 1,75-2,0 от установленного тока производят при продолжении короткого замыкания свыше 30 мс.

Возникающая при увеличении сварочного тока в 1.5 раза электродинамическая сила осуществляет перенос капель из козырька и препятствует прилипанию электрода к ванне. А увеличение сварочного тока в момент короткого замыкания в 1,75-2,0 раза создает электродинамическую силу, разрушающую перемычку между электродом и ванной, образованную в результате затекания жидкого металла и шлака внутрь козырька и тем самым восстанавливает дуговой разряд, и, следовательно, улучшает качество сварного шва.

Таким образом, улучшение качества вертикального сварного шва при сварке сверху вниз с использованием целлюлозных, рутиловых и основных покрытий осуществляется за счет предотвращения длительных коротких замыканий жидким металлом и шлаком благодаря форсированию, т.е. увеличению тока короткого замыкания до 1,75-2,0 от установленного сварочного, при котором электродинамическое воздействие сил пинч-эффекта разрывает жидкую перемычку между ванной и электродом. Начало короткого замыкания детектируется быстродействующим микропроцессорным регулятором по сигналам датчика тока и датчика напряжения дуги, а форсирование выполняется резким увеличением угла проводимости тиристорного выпрямительного блока или подобным воздействием на инверторный или транзисторный источник.

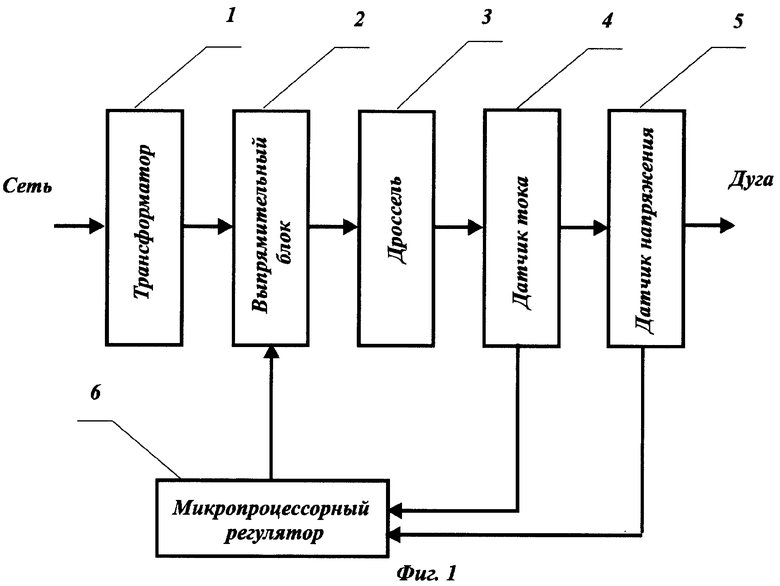

На фиг.1 представлена блок-схема устройства для реализации способа;

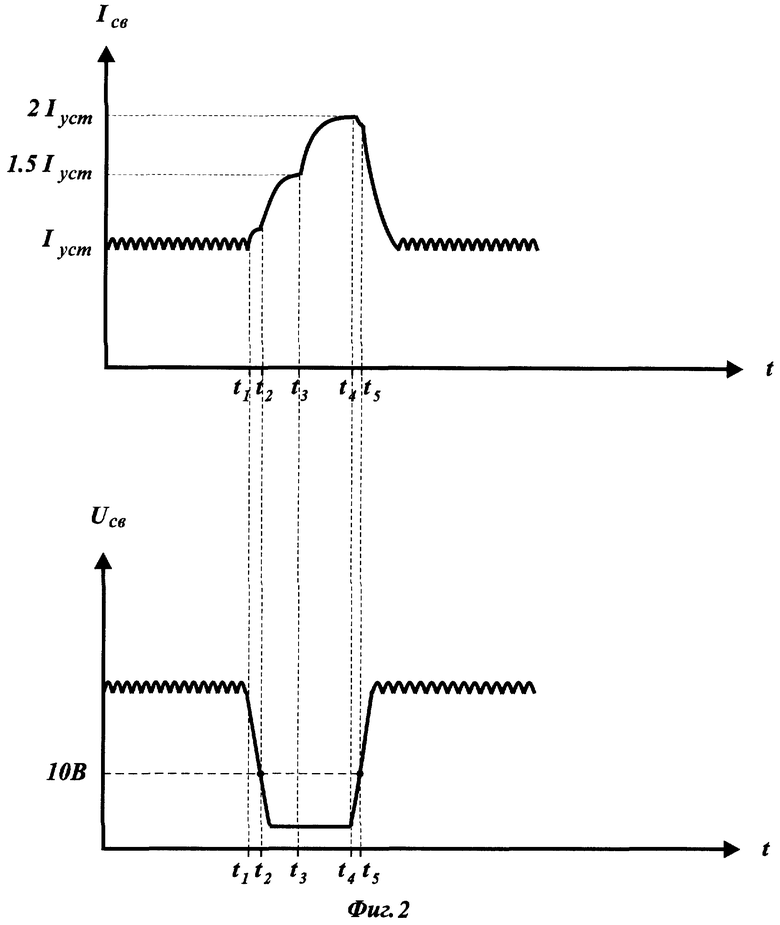

на фиг.2 - временные характеристики процесса сварки;

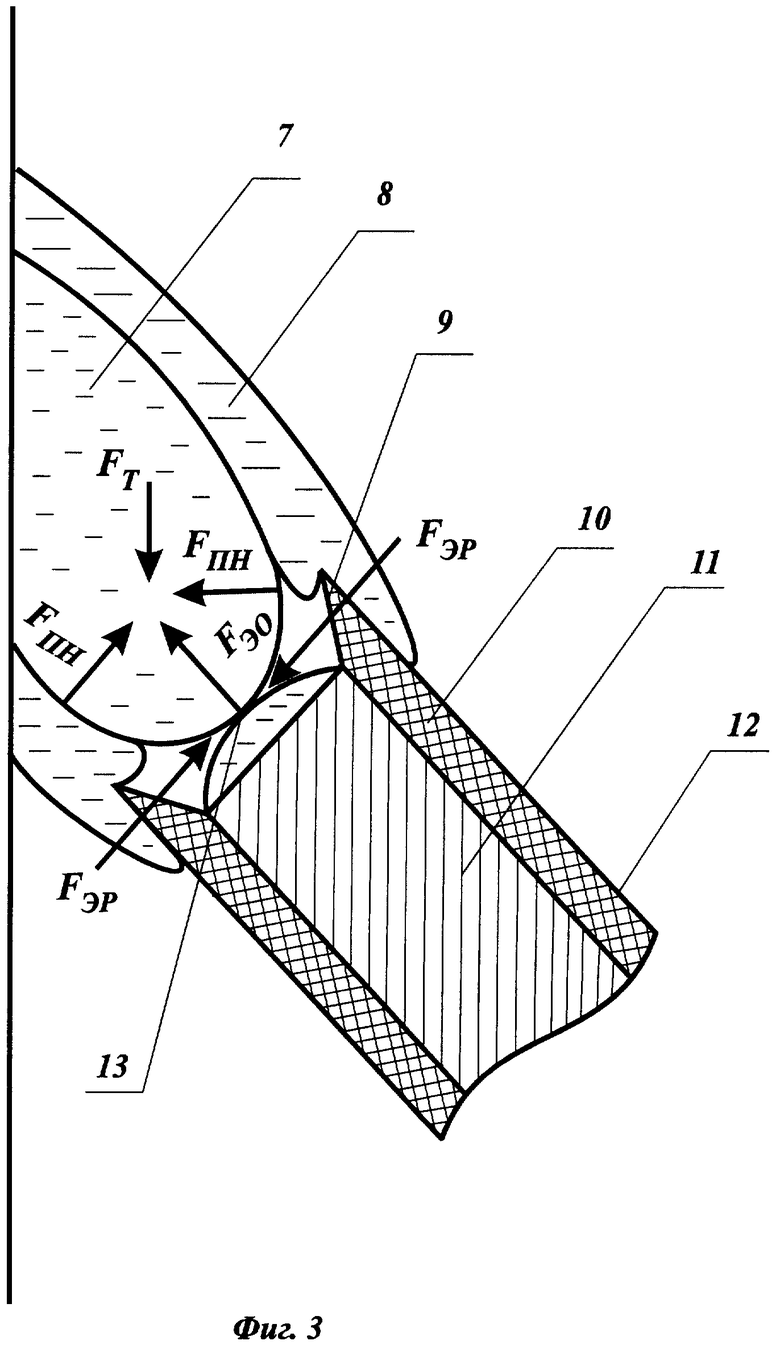

на фиг.3 - схема вертикального шва в разрезе с указанием сил, действующих на металлическую и шлаковую ванну.

Устройство (фиг.1) для реализации способа включает понижающий трансформатор 1, управляемый выпрямительный тиристорный блок 2, сглаживающий дроссель 3, датчик 4 тока и датчик 5 напряжения, а также микропроцессорный регулятор 6.

Способ осуществляют следующим образом.

В процессе сварки переменное напряжение с понижающего трансформатора 1 выпрямляется в управляемом тиристорном выпрямительном блоке 2, затем сглаживается с помощью дросселя 3 и подается на покрытый электрод 12. С помощью датчика тока 4 и датчика напряжения 5 измеряются соответственно сварочный ток и напряжение, сигналы которых подаются на измерительные входы микропроцессорного регулятора 6. Микропроцессорный регулятор 6 формирует необходимые внешние характеристики, регулирует сварочный ток и поддерживает его установленное значение, а также управляет током форсирования.

С момента t1 (фиг.2) затекания металлической ванны 7 или шлаковой ванны 8 внутрь козырька 9, образующегося при отставании плавления покрытия 10 от плавления стержня 11 на торце электрода 12 (фиг.3), возникает цепь короткого замыкания. Напряжение на дуге резко падает и в момент t2, когда оно достигает уровня 10-14 В и менее, по сигналу с датчика напряжения 5 микропроцессорный регулятор 6 путем увеличения угла проводимости тиристоров в тиристорном выпрямительном блоке 2 увеличивает сварочный ток в 1,5 раза от установленного значения Iуст. Далее, если за интервал времени t2-t3 длительностью около 30 мс короткое замыкание не ликвидировалось, т.е. перемычка 13 расплавленного металла не разорвалась, микропроцессорный регулятор 6 увеличивает ток до уровня 1,75-2,0 от установленного. Благодаря этому натекший металл из козырька 9 будет отброшен, перемычка 13 устраняется с момента t4, напряжение дуги возрастает и с момента времени t5, когда напряжение превысит 10 В, микропроцессорный регулятор 6 вновь вернется к алгоритму поддержания установленного сварочного тока.

На фиг.3 показан баланс сил, действующих на металлическую ванну 7 и шлаковую ванну 8 в момент их контакта с электродом 12. Сила тяжести FT зависит от массы ванн 7, 8 и является главной причиной затекания. Силы поверхностного натяжения FПН при горении дуги стремятся придать поверхности ванн 7, 8 сферическую форму и таким образом препятствуют отеканию ванн. Но с момента касания ваннами жидкого металла 7 и шлака 8 торца электрода 12, эти же силы способствуют затеканию ванн 7, 8 внутрь козырька 9. Силы газодинамического воздействия дуги, поддерживающие ванны 7 и 8 на весу при горении дуги, с начала короткого замыкания исчезают. Поэтому единственным воздействием, препятствующим затеканию ванн внутрь козырька, являются электродинамические силы, возникающие в местных искривлениях силовых линий тока. Радиальная составляющая FЭР этих сил пережимает жидкую перемычку 13 между ваннами 7, 8 и электродом 12, а осевая составляющая FЭО отбрасывает ванны вверх. Электродинамическая сила увеличивается с ростом тока, в частности тока короткого замыкания, что и используется в заявляемом изобретении.

Следовательно, для обеспечения направленного переноса капли электродного металла вверх, для предотвращения прилипания электрода к ванне, а также для разрушения перемычки между электродом и сварочной ванной, возникающей в результате затекания металлической и шлаковой ванн 7 и 8 внутрь козырька 9 покрытия на торце электрода 12 необходимо управлять электродинамической силой за счет форсирования сварочного тока. Данная сила препятствует прилипанию электрода к ванне, а если это все же произошло, то разрушает перемычку 13 между электродом 12 и ваннами 7 и 8 и тем самым восстанавливает дуговой разряд, и, следовательно, улучшает качество сварного шва.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕХАНИЗИРОВАННОЙ ДУГОВОЙ СВАРКИ В АКТИВНЫХ ГАЗАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2353484C2 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 2001 |

|

RU2209713C2 |

| СПОСОБ АДАПТИВНОЙ ИМПУЛЬСНО-ДУГОВОЙ СВАРКИ | 2008 |

|

RU2410216C2 |

| ЭЛЕКТРОД ДЛЯ ДУГОВОЙ СВАРКИ | 2017 |

|

RU2717429C2 |

| Способ дуговой сварки плавящимся электродом в среде защитных газов | 2020 |

|

RU2736144C1 |

| Способ дуговой сварки плавящимся электродом | 1988 |

|

SU1562086A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ПОКРЫТЫМ ЭЛЕКТРОДОМ | 2007 |

|

RU2355532C1 |

| Состав электродного покрытия для сварки низкоуглеродистых и низколегированных сталей | 1985 |

|

SU1284843A1 |

| НАНОСТРУКТУРИРОВАННАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПОДВОДНОЙ СВАРКИ | 2013 |

|

RU2539284C1 |

| Способ электродуговой сварки с короткими замыканиями дугового промежутка и устройство для его осуществления | 1980 |

|

SU930824A1 |

Изобретение относится к технологии дуговой сварки покрытым электродом, в частности к способу выполнения вертикального шва методом "сверху-вниз". В процессе сварки на металлическую и шлаковые ванны, затекающие внутрь козырька покрытия на торце электрода, осуществляют электродинамическое воздействие. Электродинамическое воздействие осуществляют путем увеличения сварочного тока с момента начала короткого замыкания (t1), вызванного затеканием металлической или шлаковой ванн внутрь козырька покрытия на торце электрода. В момент снижения напряжения на дуге (t2) ниже 10-14 В сварочный ток увеличивают в 1,5 раза от установленного. Если за интервал времени (t2-t3) длительностью свыше 30 мс короткое замыкание не ликвидировалось, то есть перемыка расплавленного металла не разорвалась, дополнительно увеличивают сварочный ток в 1,75-2,0 раза от установленного. С момента (t4) перемычка устраняется и напряжение дуги возрастает. При восстановлении дугового разряда (t5) сварочный ток восстанавливают до установленного значения. Это позволит улучшить качество сварного шва за счет предотвращения длительного натекания металлической и шлаковой ванн внутрь козырька на торце электрода. 3 ил.

Способ дуговой сварки покрытым электродом вертикального шва методом "сверху-вниз", включающий электродинамическое воздействие на металлическую и шлаковые ванны, затекающие внутрь козырька покрытия на торце электрода, образующегося при отставании плавления электродного покрытия от плавления электродного стержня, отличающийся тем, что электродинамическое воздействие осуществляют путем увеличения сварочного тока с момента начала короткого замыкания, вызванного затеканием металлической или шлаковой ванн внутрь козырька покрытия на торце электрода, при этом в момент снижения напряжения на дуге ниже 10-14 В сварочный ток увеличивают в 1,5 раза от установленного, а при сохранении короткого замыкания свыше 30 мс дополнительно увеличивают сварочный ток в 1,75-2,0 раза от установленного и при восстановлении дугового разряда сварочный ток восстанавливают до установленного значения.

| US 5932121 А, 03.08.1999 | |||

| СПОСОБ ДУГОВОЙ СВАРКИ С КОРОТКИМИ ЗАМЫКАНИЯМИ ДУГОВОГО ПРОМЕЖУТКА И ИСТОЧНИК ПИТАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2220034C1 |

| Способ дуговой сварки плавящимся электродом | 1988 |

|

SU1599168A2 |

| Способ дуговой сварки плавящимся электродом | 1990 |

|

SU1745459A1 |

| Способ электродуговой сварки с короткими замыканиями дугового промежутка и устройство для его осуществления | 1986 |

|

SU1371821A1 |

| Способ дуговой сварки с короткими замыканиями дугового промежутка и устройство для его осуществления | 1985 |

|

SU1310140A1 |

| Способ электродуговой сварки с короткими замыканиями дугового промежутка и устройство для его осуществления | 1984 |

|

SU1168367A1 |

| JP 57001576 А, 06.01.1982 | |||

| ГАЛАКТИОНОВ А.Т | |||

| Электросварщик | |||

| - М.: Машгиз, 1954, с.103-104. | |||

Авторы

Даты

2006-12-10—Публикация

2004-07-30—Подача