Изобретение относится к устройствам контроля состояния колосниковой решетки обжиговых тележек и может быть использовано в черной металлургии, (на действующих обжиговых машинах по производству окатышей), а также в других отраслях промышленности (на машинах конвейерного типа).

Цель изобретения - повышение надежности и расширение области использования устройства.

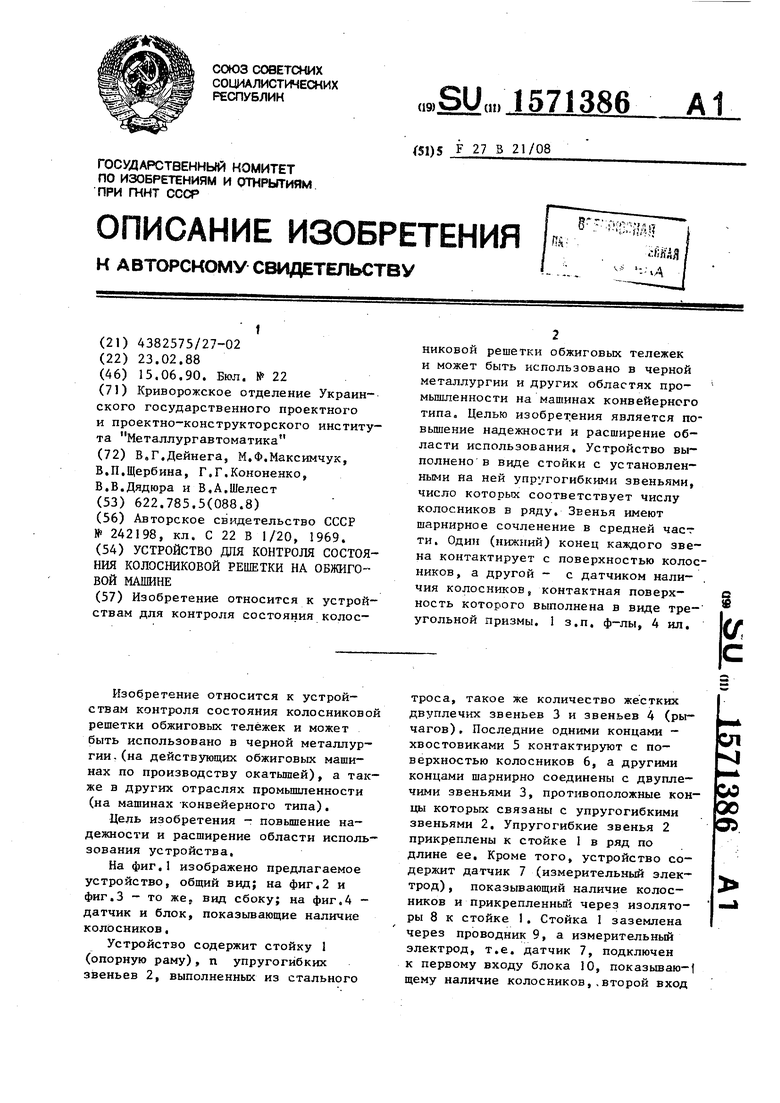

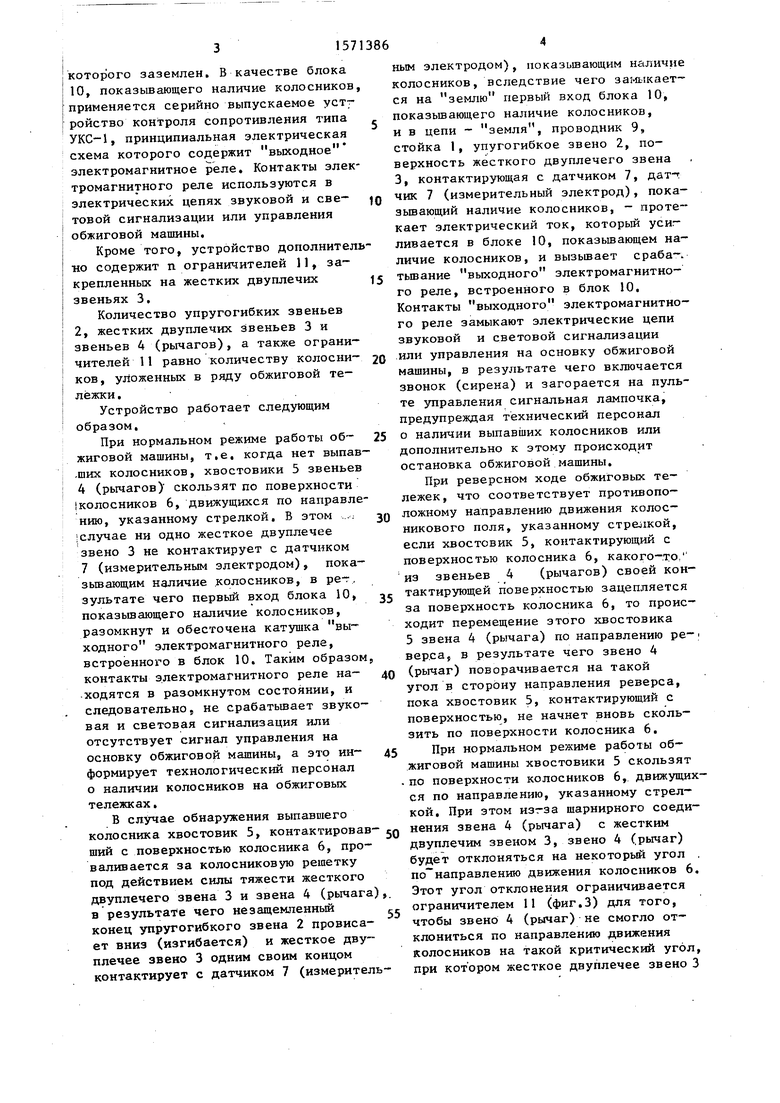

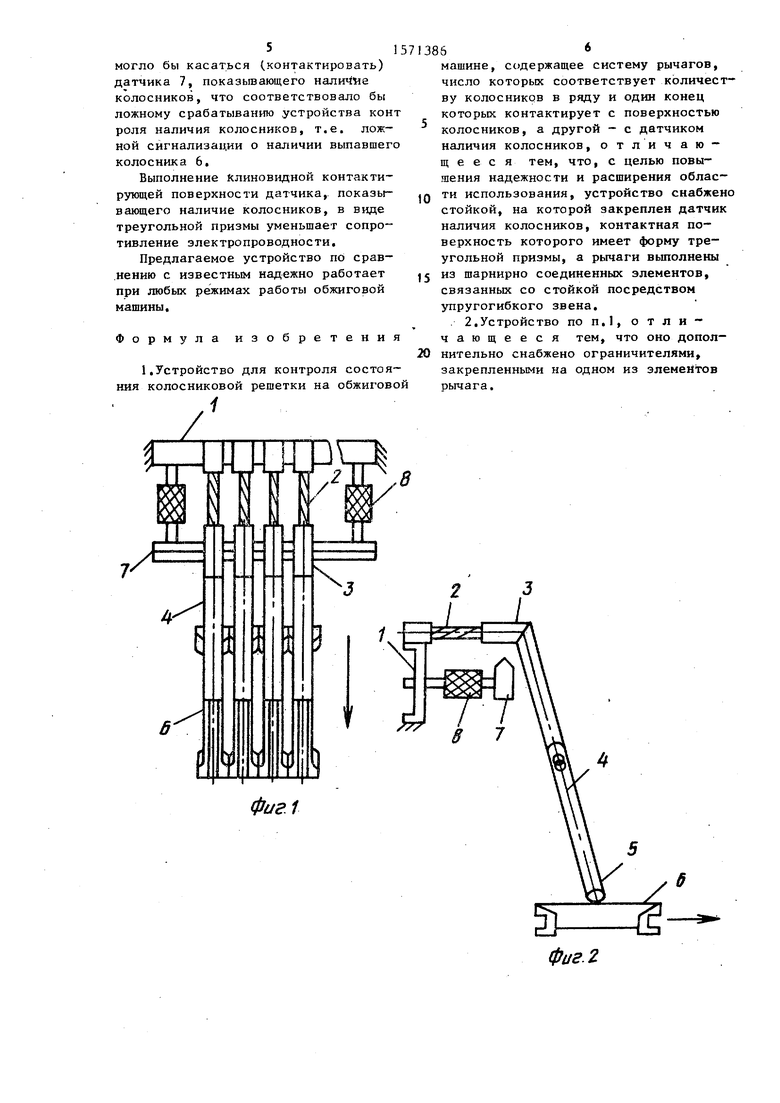

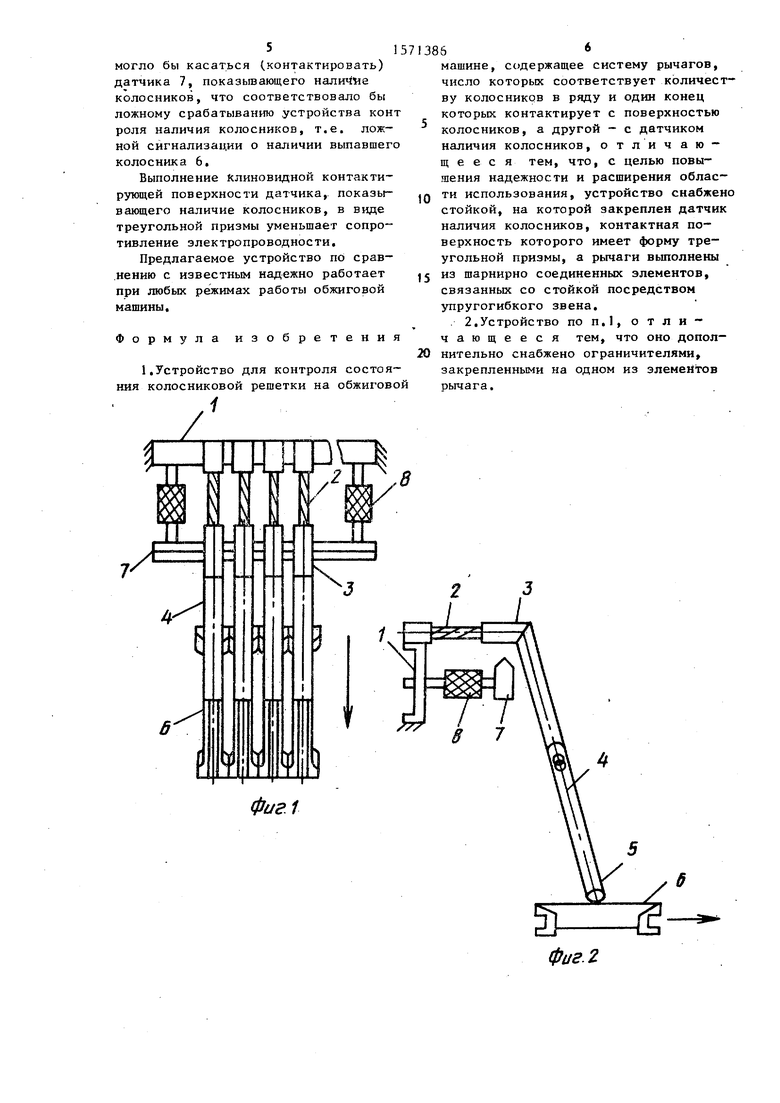

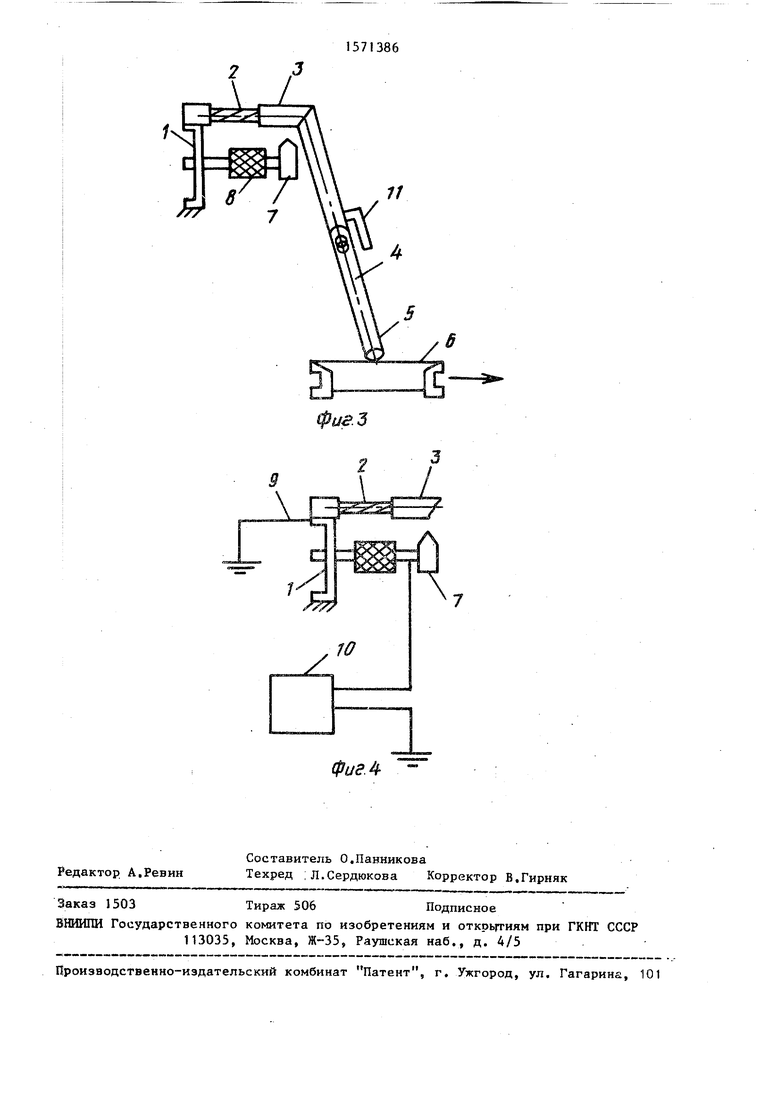

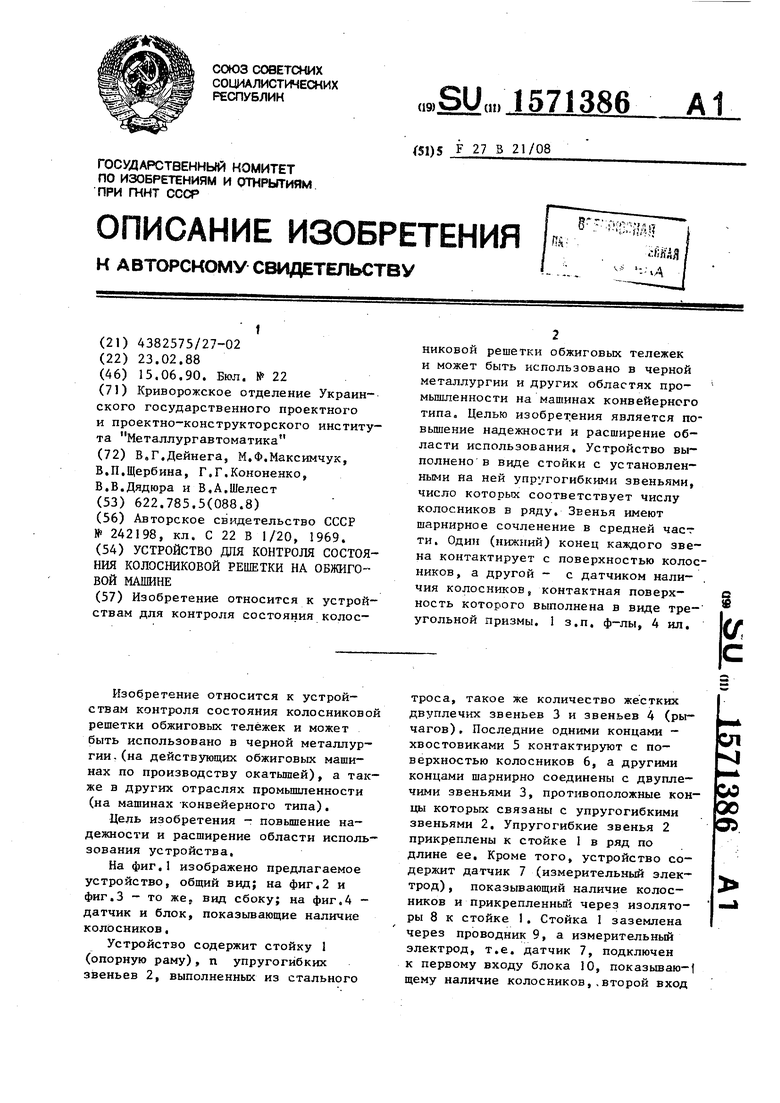

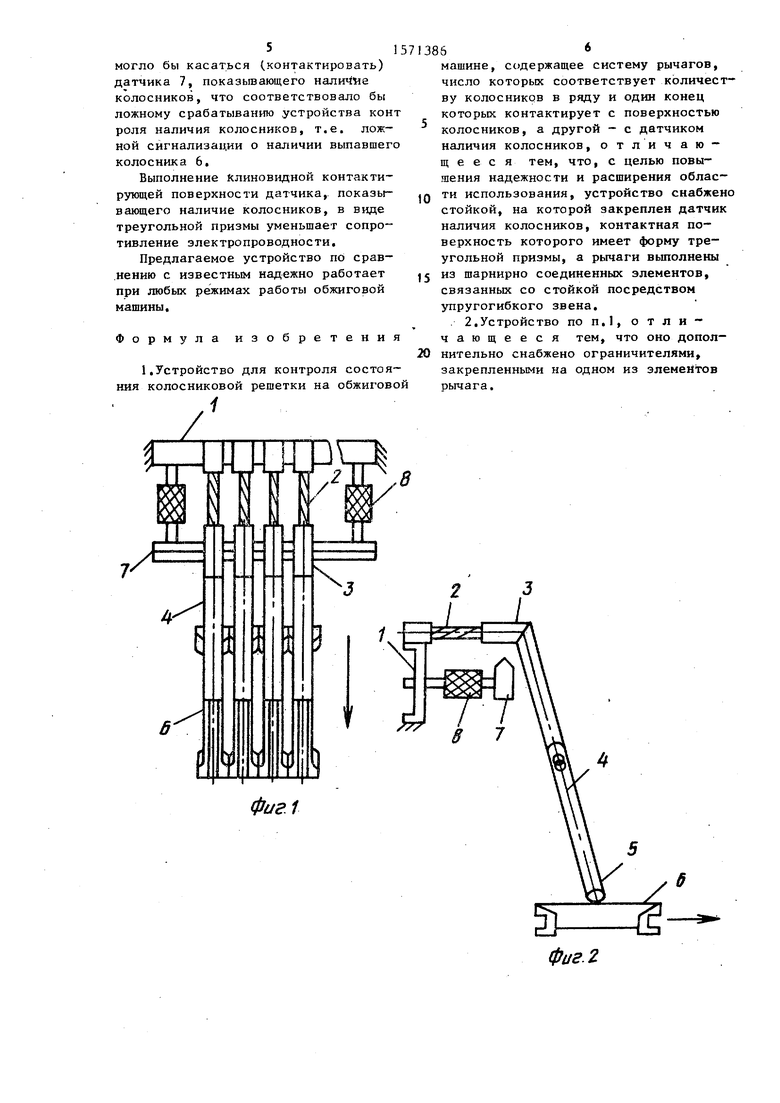

На фиг.1 изображено предлагаемое устройство, общий вид; на фиг,2 и фиг.З - то же„ вид сбоку; на фиг.4 - датчик и блок, показывающие наличие колосников,

Устройство содержит стойху 1 (опорную раму), п упругогибких звеньев 2, выполненных из стального

троса, такое же количество жестких двуплечих звеньев 3 и звеньев 4 (рычагов) . Последние одними концами - хвостовиками 5 контактируют с поверхностью колосников 6, а другими концами шарнирно соединены с двуплечими звеньями 3, противоположные концы которых связаны с упругогибкими звеньями 2. Упругогибкие звенья 2 прикреплены к стойке 1 в ряд по длине ее. Кроме того, устройство содержит датчик 7 (измерительный электрод) , показывающий наличие колосников и прикрепленный через изоляторы 8 к стойке 1. Стойка 1 заземлена через проводник 9, а измерительный электрод, т.е. датчик 7, подключен к первому входу блока 10, показываю- щему наличие колосников,,второй вход

которого заземлен. В качестве блока 10, показывающего наличие колосников применяется серийно выпускаемое устройство контроля сопротивления типа УКС-1, принципиальная электрическая схема которого содержит выходное электромагнитное реле. Контакты электромагнитного реле используются в электрических цепях звуковой и све- товой сигнализации или управления обжиговой машины.

Кроме того, устройство дополнитель но содержит п ограничителей 11, закрепленных на жестких двуплечих звеньях 3.

Количество упругогибких звеньев 2, жестких двуплечих звеньев 3 и звеньев 4 (рычагов), а также ограни чителей 11 равно количеству колосни- ков, уложенных в ряду обжиговой тележки.

Устройство работает следующим образом.

При нормальном режиме работы об жиговой машины, т.е. когда нет выпавших колосников, хвостовики 5 звеньев 4 (рычагов) скользят по поверхности i колосников 6, движущихся по направлению, указанному стрелкой. В этом случае ни одно жесткое двуплечее звено 3 не контактирует с датчиком 7 (измерительным электродом), показывающим наличие колосников, в результате чего первый вход блока 10, показывающего наличие колосников, разомкнут и обесточена катушка выходного электромагнитного реле, встроенного в блок 10. Таким образом контакты электромагнитного реле на- ходятся в разомкнутом состоянии, и следовательно, не срабатывает звуковая и световая сигнализация или отсутствует сигнал управления на основку обжиговой машины, а это ин формирует технологический персонал о наличии колосников на обжиговых тележках.

В случае обнаружения выпавшего колосника хвостовик 5, контактировав ший с поверхностью колосника 6, проваливается за колосниковую решетку под действием силы тяжести жесткого двуплечего звена 3 и звена 4 (рычага в результате чего незащемленный конец упругогибкого звена 2 провисает вниз (изгибается) и жесткое двуплечее звено 3 одним своим концом контактирует с датчиком 7 (измерител

ным электродом), показывающим наличие колосников, вследствие чего замыкается на землю первый вход блока 10, показывающего наличие колосников, и в цепи - земля, проводник 9 стойка 1, упугогибкое звено 2, поверхность жесткого двуплечего звена 3, контактирующая с датчиком 7, дат-f чик 7 (измерительный электрод), показывающий наличие колосников, - протекает электрический ток, который усиливается в блоке 10, показывающем наличие колосников, и вызывает сраба-. тывание выходного электромагнитного реле, встроенного в блок 10. Контакты выходного электромагнитного реле замыкают электрические цепи звуковой и световой сигнализации или управления на основку обжиговой машины, в результате чего включается звонок (сирена) и загорается на пульте управления сигнальная лампочка, предупреждая технический персонал о наличии выпавших колосников или дополнительно к этому происходит остановка обжиговой машины.

При реверсном ходе обжиговых тележек, что соответствует противоположному направлению движения колосникового поля, указанному стрелкой, если хвостовик 5, контактирующий с поверхностью колосника 6, какого-то из звеньев 4 (рычагов) своей контактирующей поверхностью зацепляется за поверхность колосника 6, то происходит перемещение этого хвостовика 5 звена 4 (рычага) по направлению реверса„ в результате чего звено 4 (рычаг) поворачивается на такой угол в сторону направления реверса, пока хвостовик 5, контактирующий с поверхностью, не начнет вновь скользить по поверхности колосника 6.

При нормальном режиме работы обжиговой машины хвостовики 5 скользят . по поверхности колосников 6, движущихся по направлению, указанному стрелкой. При этом из-за шарнирного соединения звена 4 (рычага) с жестким двуплечим звеном 3, звено 4 (рычаг) будет отклоняться на некоторый угол по направлению движения колосников 6. Этот угол отклонения ограничивается ограничителем 11 (фиг.З) для того, чтобы звено 4 (рычаг) не смогло отклониться по направлению движения колосников на такой критический угол, при котором жесткое двуплечее звено 3

51

могло бы касаться (контактировать) датчика 7, показывающего наличие колосников, что соответствовало бы ложному срабатыванию устройства конт роля наличия колосников, т.е. ложной сигнализации о наличии выпавшего колосника 6.

Выполнение клиновидной контактирующей поверхности датчика, показывающего наличие колосников, в виде треугольной призмы уменьшает сопротивление электропроводности.

Предлагаемое устройство по сравнению с известным надежно работает при любых режимах работы обжиговой машины.

Формула изобретения

1.Устройство для контроля состояния колосниковой решетки на обжигово

/

b6

машине, содержащее систему рычагов, число которых соответствует количеству колосников в ряду и один конец которых контактирует с поверхностью колосников, а другой - с датчиком наличия колосников, отличаю- щ е е с я тем, что, с целью повышения надежности и расширения области использования, устройство снабжено стойкой, на которой закреплен датчик наличия колосников, контактная поверхность которого имеет форму треугольной призмы, а рычаги выполнены

из шарнирно соединенных элементов, связанных со стойкой посредством упругогибкого звена.

2.Устройство по п.отличающееся тем, что оно допол-

нительно снабжено ограничителями, закрепленными на одном из элементов рычага.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для КОНТРОЛЯ состояния КОЛОСНИКОВОЙ РЕШЕТКИ НА АГЛОМЕРАЦИОННОЙ МАШИНЕ | 1969 |

|

SU242198A1 |

| Устройство для контроля состояния тележек на конвейерной машине | 1989 |

|

SU1659694A1 |

| Кольцевая шахтная обжиговая машина | 1974 |

|

SU540115A1 |

| Устройство для контроля температурного режима тележек конвейерных обжиговых и агломерационных машин | 1986 |

|

SU1423898A1 |

| Колосниковая решетка | 1987 |

|

SU1504474A1 |

| Обжиговая тележка | 1985 |

|

SU1366835A1 |

| КОНВЕЙЕРНАЯ МАШИНА ОКУСКОВАНИЯ И ЕЕ ДИАГНОСТИРОВАНИЕ | 1999 |

|

RU2204098C2 |

| Разгрузочное устройство агломерационных и обжиговых машин конвейерного типа | 1980 |

|

SU962740A1 |

| Устройство для очистки колосниковой решетки | 1986 |

|

SU1397687A1 |

| УСТРОЙСТВО ДЛЯ ПРОДОЛЬНОЙ ГЕРМЕТИЗАЦИИ ВОЗДУШНЫХ КАМЕР В УСТРОЙСТВАХ С ПОДВИЖНЫМИ КОЛОСНИКОВЫМИ РЕШЕТКАМИ | 2017 |

|

RU2745753C1 |

Изобретение относится к устройствам для контроля состояния колосниковой решетки обжиговых тележек и может быть использовано в черной металлургии и других областях промышленности на машинах конвейерного типа. Целью изобретения является повышение надежности и расширение области использования. Устройство выполнено в виде стойки с установленными на ней упругогибкими звеньями, число которых соответствует числу колосников в ряду. Звенья имеют шарнирное сочленение в средней части. Один (нижний) конец каждого звена контактирует с поверхностью колосников, а другой - с датчиком наличия колосников, контактная поверхность которого выполнена в виде треугольной призмы. 1 з.п. ф-лы, 4 ил.

I U U U LJ

Фиг1

&

фиг. 2

фиеЬ

| УСТРОЙСТВО для КОНТРОЛЯ состояния КОЛОСНИКОВОЙ РЕШЕТКИ НА АГЛОМЕРАЦИОННОЙ МАШИНЕ | 0 |

|

SU242198A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-06-15—Публикация

1988-02-23—Подача