Изобретение относится к периодической прокатке труб на станах холод- «с но|й прокатки и может быть использо- ва,но для стабилизации величины подачи при прокатке.

Целью изобретения является увеличение производительности стана холод- JQ ной прокатки труб за счет повышения точности стабилизации величины подачи.

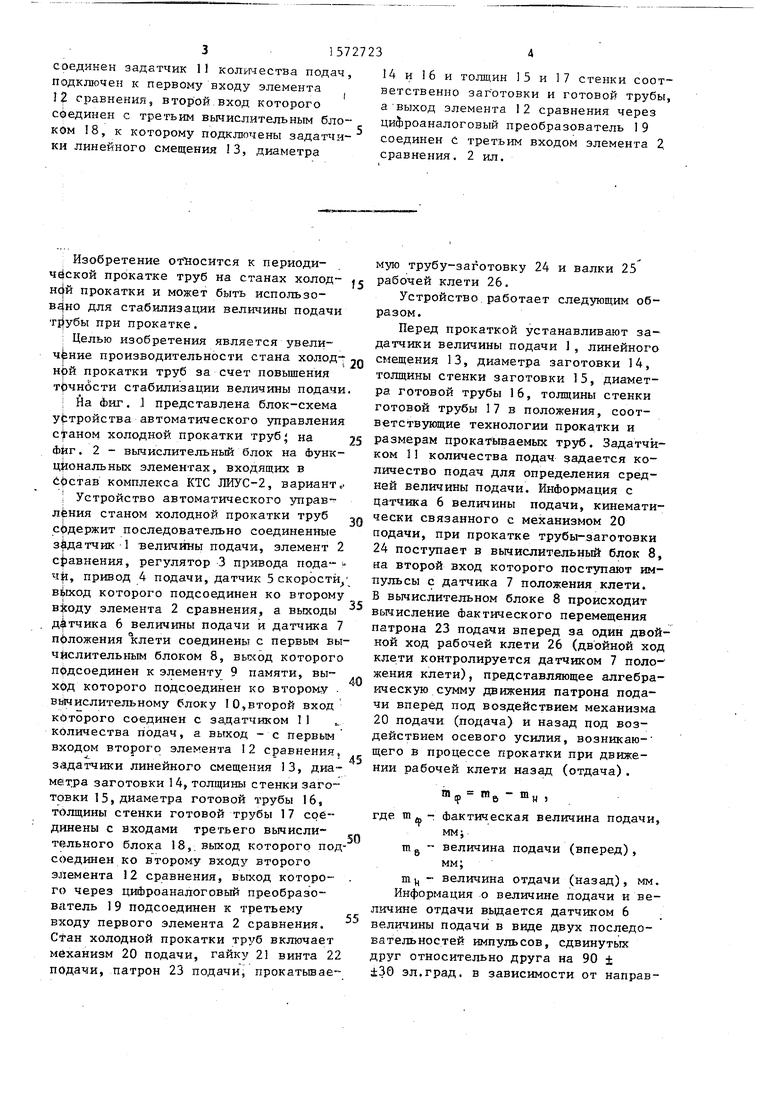

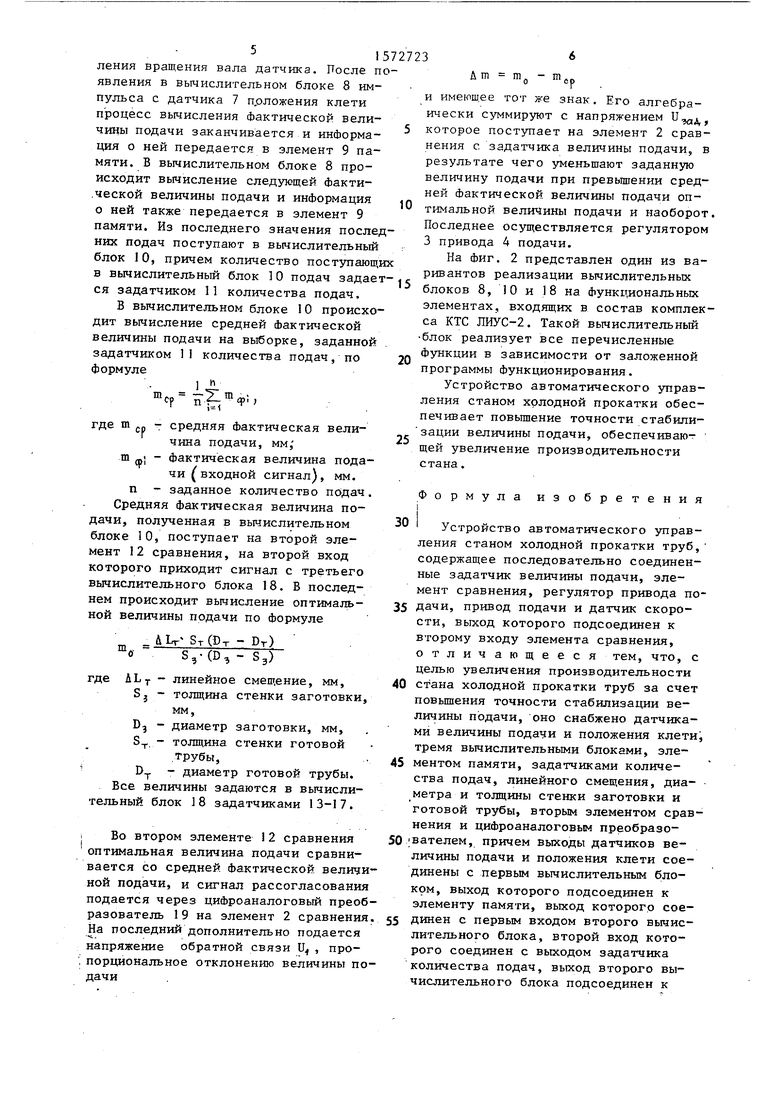

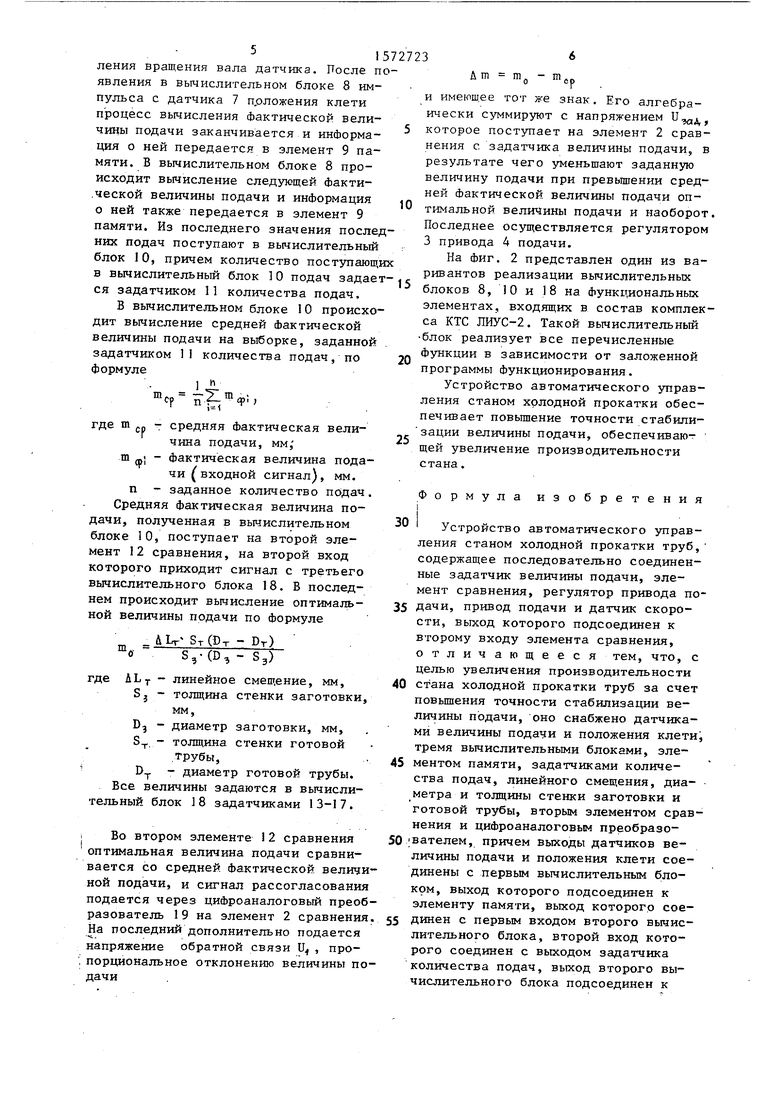

На Фиг. 1 представлена блок-схема устройства автоматического управления станом холодной прокатки труб на 25 Фиг. 2 - вычислительный блок на функциональных элементах, входящих в состав комплекса КТС ЛИУС-2, вариант..

Устройство автоматического управления станом холодной прокатки труб ,« содержит последовательно соединенные з&датчик 1 величины подачи, элемент 2 сравнения, регулятор 3 привода пода- чй, привод 4 подачи, датчик 5 скорости/ выход которого подсоединен ко второму

35

в}соду элемента 2 сравнения, а выходы

датчика 6 величины подачи и датчика 7 положения °клети соединены с первым вычислительным блоком 8, выход которого подсоединен к элементу 9 памяти, вы- ход которого подсоединен ко втором-у вычислительному блоку 10,второй вход которого соединен с задатчиком 11 количества подач, а выход - с первым входом второго элемента 12 сравнения, злдатчики линейного смещения 13, диаметра заготовки 14, толщины стенки заготовки 15, диаметра готовой трубы 16, толщины стенки готовой трубы 17 соединены с входами третьего вычислительного блока 18, выход которого подсоединен ко второму входу второго элемента 12 сравнения, выход которого через цифроаналоговый преобразователь 19 подсоединен к третьему входу первого элемента 2 сравнения. Стан холодной прокатки труб включает механизм 20 подачи, гайку 21 винта 22 подачи, патрон 23 подачи, прокатывае

«

5

мую трубу-заготовку 24 и валки 25 рабочей клети 26.

Устройство работает следующим образом.

Перед прокаткой устанавливают за- датчики величины подачи 1, линейного смещения 13, диаметра заготовки 14, толщины стенки заготовки 15, диаметра готовой трубы 16, толщины стенки готовой трубы 17 в положения, соответствующие технологии прокатки и размерам прокатываемых труб. Задатчиком I1 количества подач задается количество подач для определения средней величины подачи. Информация с датчика 6 величины подачи, кинематически связанного с механизмом 20 подачи, при прокатке трубы-заготовки 24 поступает в вычислительный блок 8, на второй вход которого поступают импульсы с датчика 7 положения клети. В вычислительном блоке 8 происходит вычисление фактического перемещения патрона 23 подачи вперед за один двойной ход рабочей клети 26 (двойной ход клети контролируется датчиком 7 поло- жения клети), представляющее алгебраическую сумму движения патрона подачи вперед под воздействием механизма 20 подачи (подача) и назад под воздействием осевого усилия, возникаю- щего в процессе прокатки при движении рабочей клети назад (отдача).

т,

гое - mw ,

где m д, - фактическая величина подачи,

MMJ

m 6 величина подачи (вперед),

мм;

тц - величина отдачи (назад), мм. Информация о величине подачи и величине отдачи выдается датчиком 6 величины подачи в виде двух последовательностей импульсов, сдвинутых друг относительно друга на 90 ± ±30 эл.град. в зависимости от направ10

515727

ления вращения вала датчика. После появления в вычислительном блоке 8 импульса с датчика 7 положения клети процесс вычисления Фактической величины подачи заканчивается и информация о ней передается в элемент 9 памяти. В вычислительном блоке 8 происходит вычисление следующей фактической величины подачи и информация о ней также передается в элемент 9 памяти. Из последнего значения последних подач поступают в вычислительный блок 10, причем количество поступающих в вычислительный блок 10 подач задает- с ся задатчиком 11 количества подач.

В вычислительном блоке 10 происходит вычисление средней Фактической величины подачи на выборке, заданной задатчиком 11 количества подач, по формуле

20

m

tpi j

cp

m

n

где m cp - средняя Фактическая величина подачи, мм;

-фактическая величина подачи (входной сигнал), мм.

-заданное количество подач Средняя фактическая величина подачи, полученная в вычислительном блоке 10, поступает на второй элемент 12 сравнения, на второй вход которого приходит сигнал с третьего вычислительного блока 18. В последнем происходит вычисление оптимальной величины подачи по Формуле

то

<- sT(DT - DT)

S,-(D, - S,)

где

ALT - линейное смещение, мм, Sj - толщина стенки заготовки,

мм,

D3 - диаметр заготовки, мм, ST - толщина стенки готовой

трубы,

DT - диаметр готовой трубы. Все величины задаются в вычислительный блок 18 задатчиками 13-17.

Во втором элементе 12 сравнения оптимальная величина подачи сравнивается со средней Фактической величиной подачи, и сигнал рассогласования подается через цифроаналоговый преобразователь 19 на элемент 2 сравнения. На последний дополнительно подается напряжение обратной связи Ц, , пропорциональное отклонению величины подачи

Am m0 - mc)

с

0

5

и имеющее тот же знак. Его алгебраически суммируют с напряжением U,, которое поступает на элемент 2 сравнения с задатчика величины подачи, в результате чего уменьшают заданную величину подачи при превышении средней фактической величины подачи оптимальной величины подачи и наоборот. Последнее осуществляется регулятором 3 привода 4 подачи.

На фиг. 2 представлен один из варив антов реализации вычислительных блоков 8, 10 и 18 на функциональных элементах, входящих в состав комплекса КТС ЛИУС-2. Такой вычислительный блок реализует все перечисленные Функции в зависимости от заложенной программы Функционирования.

Устройство автоматического управления станом холодной прокатки обеспечивает повышение точности стабилизации величины подачи, обеспечивающей увеличение производительности стана.

Формула изобретения

Устройство автоматического управления станом холодной прокатки труб, содержащее последовательно соединенные задатчик величины подачи, элемент сравнения, регулятор привода подачи, привод подачи и датчик скорости, выход которого подсоединен к второму входу элемента сравнения, отличающееся тем, что, с целью увеличения производительности

стана холодной прокатки труб за счет повышения точности стабилизации величины подачи, оно снабжено датчиками величины подачи и положения клети, тремя вычислительными блоками, элементом памяти, задатчиками количества подач, линейного смещения, диаметра и толщины стенки заготовки и готовой трубы, вторым элементом сравнения и цифроаналоговым преобразо вателем, причем выходы датчиков величины подачи и положения клети соединены с первым вычислительным блоком, выход которого подсоединен к элементу памяти, выход которого соединен с первым входом второго вычислительного блока, второй вход которого соединен с выходом задатчика количества подач, выход второго вычислительного блока подсоединен к

первому входу второго элемента сравнения, второй вход которого соединен с выходом третьего вычислительного блокаj к которому подсоединены за- цатчики линейного смещения, диаметра

и толщины стенки заготовки и готовой трубы, а выход второго элемента сравнения через цифроаналоговый преобразователь соединен с третьим входом первого элемента сравнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СРЕДНЕЙ ТОЛЩИНЫ СТЕНКИ ТРУБЫ | 1993 |

|

RU2056959C1 |

| Устройство для определения среднейТОлщиНы СТЕНКи ТРуб | 1979 |

|

SU831255A1 |

| Устройство автоматического регулирования средней толщины стенки труб в редукционном стане | 1976 |

|

SU610582A1 |

| Устройство управления моталкой сортового стана | 1984 |

|

SU1199335A1 |

| Устройство для контроля температуры заготовок перед прокаткой | 1990 |

|

SU1763062A1 |

| Устройство для управления моталкой сортового стана | 1986 |

|

SU1357199A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ПОДАЧЕЙ И ПОВОРОТОМ ТРУБЫ СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2012 |

|

RU2501621C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ПОДАЧЕЙ И ПОВОРОТОМ ТРУБЫ В ПРОЦЕССЕ ПРОКАТКИ СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2007 |

|

RU2352415C1 |

| Устройство для регулирования температуры полосы в процессе прокатки | 1981 |

|

SU986531A1 |

| Устройство для регулирования ритма выдачи заготовок из печей | 1976 |

|

SU651865A1 |

Изобретение относится к периодической прокатке труб на станах холодной прокатки труб и может использоваться для стабилизации величины подачи труб при прокатке. Цель изобретения - увеличение производительности стана холодной прокатки труб за счет повышения точности стабилизации величины подачи. С этой целью устройство снабжено датчиками величины подачи 6 и положения 7 клети, вычислительными блоками 8, 11 и 18 элементом 9 памяти, задатчиками количества 10 подач, линейного смещения 13, диаметра 14 и 16 и толщин 15 и 17 стенки соответственно заготовки и готовой трубы, элементом 2 сравнения и цифроаналоговым преобразователем 19, причем выход датчиков величины подачи 6 и положения 7 клети соединены с первым вычислительным блоком 8, выход которого подсоединен к элементу 9 памяти, а выход элемента 9 памяти через второй вычислительный блок 10 - со вторым входом которого соединен задатчик 11 количества подач, подключен к первому входу элемента 12 сравнения, второй вход которого соединен с третьим вычислительным блоком 18, к которому подключены задатчики линейного смещения 13, диаметра 14 и 16 и толщин 15 и 17 стенки соответственно заготовки и готовой трубы, а выход элемента 12 сравнения через цифроаналоговый преобразователь 19 соединен с третьим входом элемента 2 сравнения. 2 ил.

i

Вход

Фиг, 2

Редактор И. Горная

Составитель А. Сергеев Техред М.Ходанич

Заказ 1606

Тираж 409

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

Корректор М.Кучерявая

Подписное

| Устройство для определения положения стыка труб на станах холодной прокатки | 1978 |

|

SU768508A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| и др | |||

| Прибор для контроля величины зазоров и перекоса между валками стана ХПТ: | |||

| В сб.: Теория и практика процессов производства труб./ /Под ред.Ю.Ф.Шевакина.- Научные труды Всесоюзного заочного машиностроительного института, 1976, т.22, с.172-176 | |||

| Подающе-поворотный механизм стана холодной прокатки труб | 1983 |

|

SU1158261A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство автоматического управления приводами механизмов стана холодной прокатки труб | 1984 |

|

SU1210930A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ управления процессом холодной поперечной прокатки труб | 1976 |

|

SU654318A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-06-23—Публикация

1988-09-20—Подача