Изобретение относится к обработке металлов давлением и может быть использовано при производстве изделий типа ступенчатых валов.

Цель изобретения - повышение долговечности валков за счет повышения их стоимости.

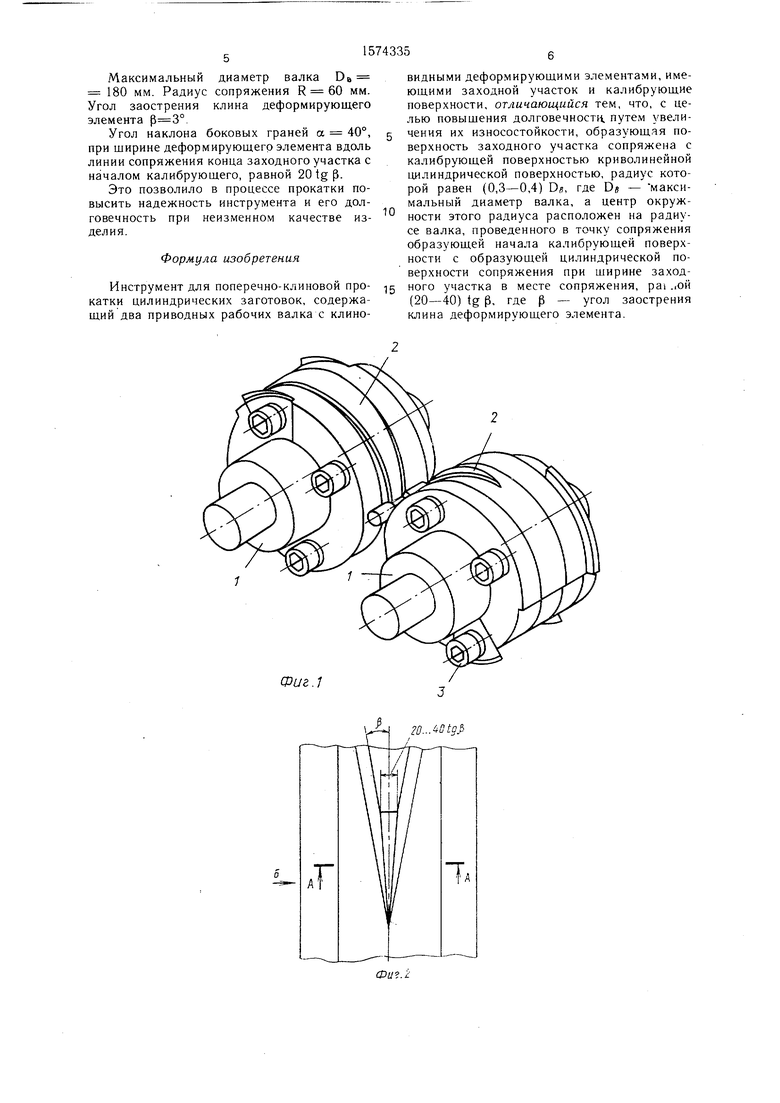

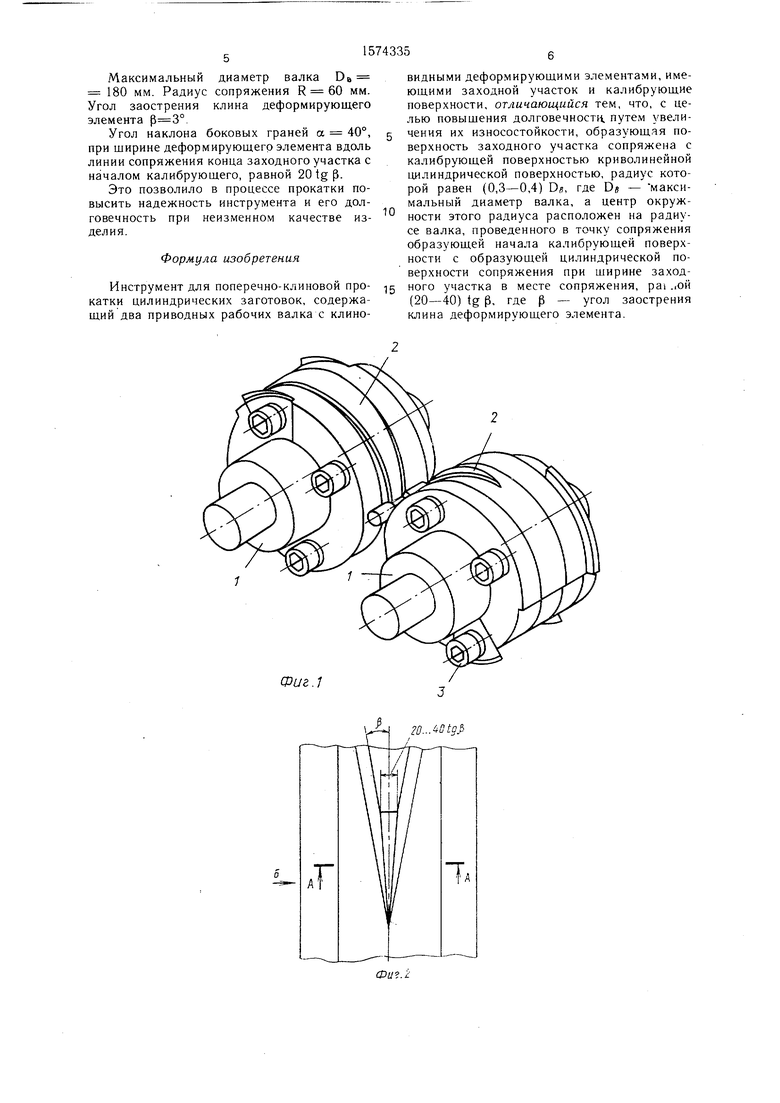

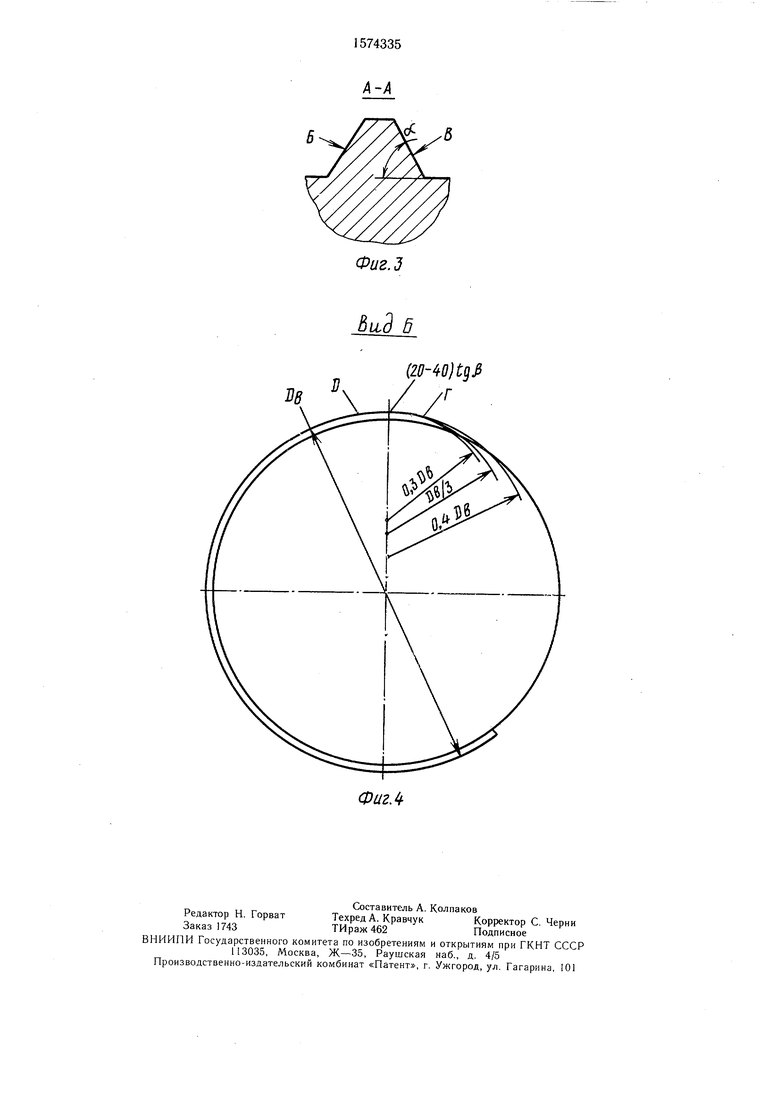

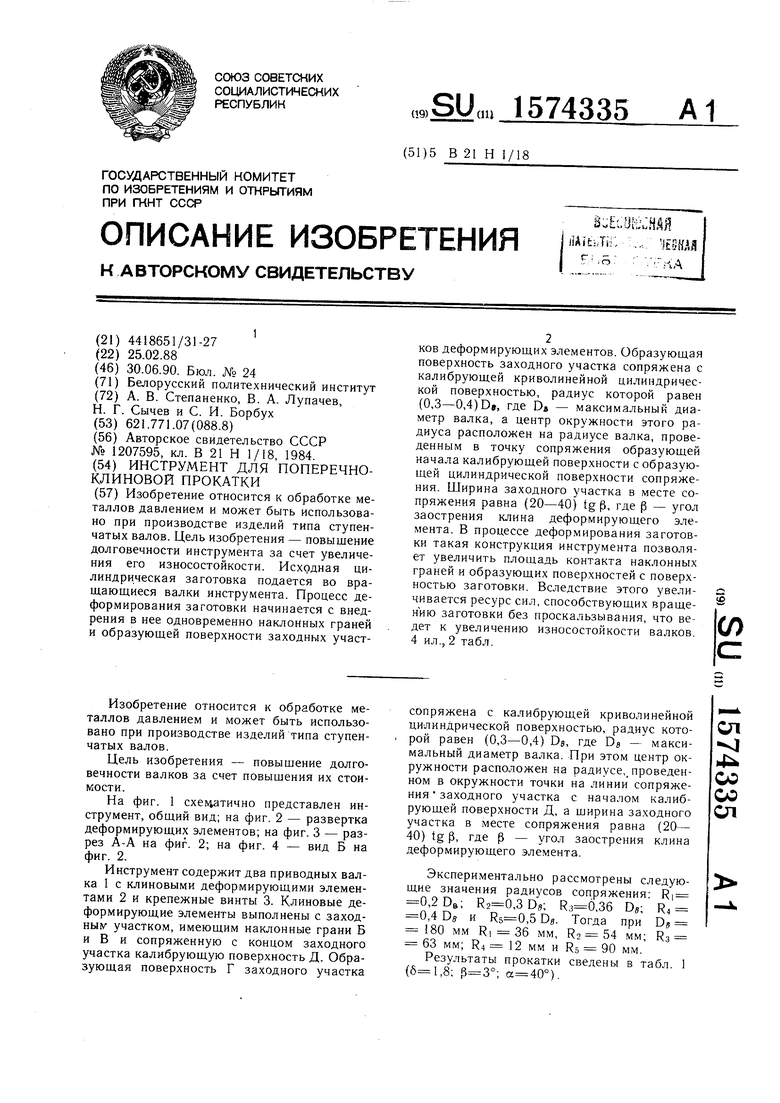

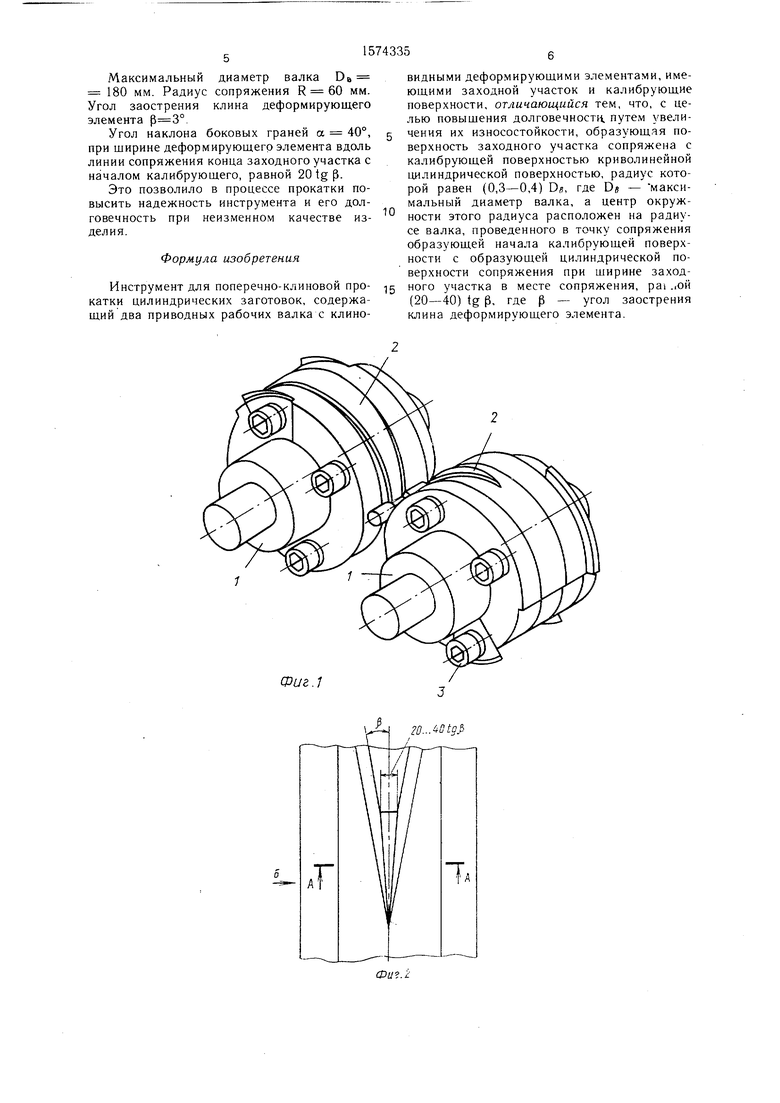

На фиг. 1 схематично представлен инструмент, общий вид; на фиг. 2 - развертка деформирующих элементов; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - вид Б на фиг. 2.

Инструмент содержит два приводных валка 1 с клиновыми деформирующими элементами 2 и крепежные винты 3. Клиновые деформирующие элементы выполнены с заход- ныу участком, имеющим наклонные грани Б и В и сопряженную с концом заходного участка калибрующую поверхность Д. Образующая поверхность Г заходного участка

сопряжена с калибрующей криволинейной цилиндрической поверхностью, радиус которой равен (0,3-0,4) Ds, где Da - максимальный диаметр валка. При этом центр окружности расположен на радиусе, проведенном в окружности точки на линии сопряжения заходного участка с началом калибрующей поверхности Д, а ширина заходного участка в месте сопряжения равна (20- 40) tg р, где р - угол заострения клина деформирующего элемента.

Экспериментально рассмотрены следующие значения радиусов сопряжения: Ri 0,2 DB; ,3D9; ,36 Ds; R4 0,4 Dg и ,5 De. Тогда при D5 180 мм R, 36 MM, MM; R3 63 MM; R4 12 мм и R5 90 MM.

Результаты прокатки сведены в табл 1 (.8; )

сд J

4Ь

со со ел

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для поперечно-клиновой прокатки | 1986 |

|

SU1442311A1 |

| Инструмент для поперечно-клиновой прокатки (варианты) | 2016 |

|

RU2630127C1 |

| Инструмент для поперечно-клиновой прокатки изделий с коническими концевыми частями | 1985 |

|

SU1274830A1 |

| Инструмент для поперечно-клиновой прокатки | 1987 |

|

SU1479186A1 |

| Валок для холодной поперечно-клиновой прокатки | 1979 |

|

SU946751A1 |

| Инструмент для поперечно-клиновойпРОКАТКи | 1979 |

|

SU821001A1 |

| Инструмент для поперечно-клиновой прокатки | 1989 |

|

SU1699693A1 |

| Инструмент для поперечно-клиновой прокатки | 1977 |

|

SU680794A1 |

| Инструмент для поперечно-клиновой прокатки | 1987 |

|

SU1586835A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕНТЫ ИЗ ПРОКАТА | 1992 |

|

RU2021065C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при производстве изделий типа ступенчатых валов. Цель изобретения - повышение долговечности инструмента за счет увеличения его износостойкости. Исходная цилиндрическая заготовка подается во вращающиеся валки инструмента. Процесс деформирования заготовки начинается с внедрения в нее одновременно наклонных граней и образующей поверхности заходных участков деформирующих элементов. Образующая поверхность заходного участка сопряжена с калибрующей криволинейной цилиндрической поверхностью, радиус которой равен (0,3...0,4) Dв, где Dв - максимальный диаметр валка, а центр окружности этого радиуса расположен на радиусе валка, проведенным в точку сопряжения образующей начала калибрующей поверхности с образующей цилиндрической поверхности сопряжения. Ширина заходного участка в месте сопряжения равна (20...40) TG β, где β - угол заострения клина деформирующего элемента. В процессе деформирования заготовки такая конструкция инструмента позволяет увеличить площадь контакта наклонных граней и образующих поверхностей с поверхностью заготовки. Вследствие этого увеличивается ресурс сил, способствующих вращению заготовки без проскальзывания, что ведет к увеличению износостойкости валков. 4 ил, 2 табл.

Общее количество прокатных деталей100

Количество деталей, прокатанных без проскальзывания инструмента66 Количество деталей, не про- хаг-гнных то причине про- скатьзывания инструмента 34

По результатам испытаний видно, что за- ходная часть, сформированная радиусами в пределах 54-72 мм, обеспечивает почти стопроцентную надежность работы инструмента; при выходе за нижний предел, т. е. меньше 0,3D&, происходит резкое снижение устойчивого протекания процесса, уменьшение надежности захвата заготовки, так как при обработке радиусом, превышающим 0,4 DS, не происходит касания обрабатывающего инструмента с предварилельно сформированной пересечением наклонных граней заходной частью инструмента по всей ее поверхности.

Характеристика

Общее количество деталей100

Количество деталей, прокатанных без проскальзывания90 Количество деталей, не прокатанных по причине прос- ка тьзывания10 Износостойкость инструмента, т.е. количество деталей, прокатанных одним инструментом, тыс, штук 200

Как видно из таблицы, наиболее оптимальной шириной деформирующего элемента вдоль линии, проходящей через конец заходного участка и начало калибрующего, является ширина при значении 30tgp.

Инструмент работает следующим образом.

Два валка 1, вращаясь навстречу друг другу, внедряются в заготовку, вызывая ее вращение, причем в контакт вступают сразу три поверхности - Б, В, Г (фиг. 3), обеспечивая увеличение площади контакта инстру100

100 100

10

98 98

Экспериментально установлено, что при ширине деформирующего элемента вдоль линии, проходящей через конец заходного участка и начало калибрующего менее 20 tg p получается недостаточная величина площадки для оказания влияния на контактные условия и устойчивое протекание процесса деформирования, а при выполнении ширины более 40 tg p значительная длина формируемого участка детали подвергается только поперечному обжатию, в связи с чем происходит нарушение сплошности в осевой зоне.

Результаты испытаний приведены в табл. 2.

Таблица 2

201 gR

30tgB

40Lg

В

100 80

0 150

мента с заготовкой на заходном участке. Вследствие этого увеличивается ресурс сил, способствующих вращению заготовки без проскальзывания, тем самым увеличивается надежность работы инструмента и его износостойкость.

Пример. При прокатке использовалась заготовка из стали 40X13 с исходным диаметром 4 мм. Прокатку заготовки осуществляли со степенями обжатия 1,8 и 2. При этом были приняты следующие параметры инструмента.

Максимальный диаметр валка DB 180 мм. Радиус сопряжения R 60 мм. Угол заострения клина деформирующего элемента

Угол наклона боковых граней а 40°, при ширине деформирующего элемента вдоль линии сопряжения конца заходного участка с началом калибрующего, равной 20 tg р.

Это позволило в процессе прокатки повысить надежность инструмента и его долговечность при неизменном качестве изделия.

Формула изобретения

Инструмент для поперечно-клиновой прокатки цилиндрических заготовок, содержащий два приводных рабочих валка с клиноФиг.1

видными деформирующими элементами, имеющими заходной участок и калибрующие поверхности, отличающийся тем, что, с целью повышения долговечности путем увеличения их износостойкости, образующая поверхность заходного участка сопряжена с калибрующей поверхностью криволинейной цилиндрической поверхностью, радиус которой равен (0,3-0,4) DH, где D/ - максимальный диаметр валка, а центр окружности этого радиуса расположен на радиусе валка, проведенного в точку сопряжения образующей начала калибрующей поверхности с образующей цилиндрической поверхности сопряжения при ширине заходного участка в месте сопряжения, pai .юй (20-40) tg р, где р - угол заострения клина деформирующего элемента.

U8

Фиг.З

Вид б

(20-40) tg &

Г

| Инструмент для поперечно-клиновой прокатки прутковых заготовок | 1984 |

|

SU1207595A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-06-30—Публикация

1988-02-25—Подача