.- 0ue.J

клина выполнена дополнительная деформирующая поверхность 9, наклоненная по направлению прокатки под углом к плоскости основания с вершиной, обращенной к ЗУ А. При этом поверхность 9 размещена между наклонной поверхностью 6 и калибрующей поверхностью 7 каххдого клина. Прокатка в инструменте начинается с внедрения в поверхность заготовки деформирующих наклонных поверхностей 6 и дополнительных наклонных поверхностей 9. Калибрующая поверхность деформирующего участка выполнена криволинейной как продолжение

калибрующего участка. При этом по мере движения плит с клиньями происходит деформирование острия изделия под воздействием деформирующих поверхностей б и 9.. При переходе заготовки из ДУ Б в КУ В происходит обрезка отделяемой части. Окончательное формирование концевой части изделия осуществляется в КУ В. Качество изделий повышается за счет исключения закатов и притуплений на наружной поверхности изделия, а стойкость- за счет снижения осевого усилия деформирования. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для поперечно-клиновой прокатки | 1980 |

|

SU902953A1 |

| Инструмент для поперечно-клиновой прокатки | 1973 |

|

SU470344A1 |

| Инструмент для поперечно-клиновой прокатки | 1988 |

|

SU1593766A1 |

| Инструмент для поперечно-клиновой прокатки | 1988 |

|

SU1574335A1 |

| Инструмент для поперечно-клиновой прокатки | 1977 |

|

SU680794A1 |

| Инструмент для поперечно-клиновой прокатки | 1987 |

|

SU1479186A1 |

| Стан для поперечно-клиновой прокатки | 1977 |

|

SU657898A1 |

| Валок для холодной поперечно-клиновой прокатки | 1979 |

|

SU946751A1 |

| Валковое устройство | 1987 |

|

SU1459802A1 |

| Инструмент для поперечно-клиновой прокатки изделий с коническими концевыми частями | 1985 |

|

SU1274830A1 |

Изобретение относится к обработке металлов давлением. Цель изобретения - повышение качества изделий и стойкости инструмента. Заготовка прокатывается за один рабочий ход инструмента. Инструмент содержит две параллельные плиты с клиньями. Каждый клин выполнен с наклонной поверхностью 6 на заходном участке (ЗУ) А и деформирующем участке (ДУ) Б и с криволинейной поверхностью 8 на калибрующем участке (КУ) В. Криволинейная поверхность КУ В соответствует образующей острия готового изделия. На ЗУ А и ДУ Б каждого клина выполнена дополнительная деформирующая поверхность 9, наклоненная по направлению прокатки под углом к плоскости основания с вершиной, обращенной к ЗУ А. При этом поверхность 9 размещена между наклонной поверхностью 6 и калибрующей поверхностью 7 каждого клина. Прокатка в инструменте начинается с внедрения в поверхность заготовки деформирующих наклонных поверхностей 6 и дополнительных наклонных поверхностей 9. Калибрующая поверхность деформирующего участка выполнена криволинейной как продолжение калибрующего участка. При этом по мере движения плит с клиньями происходит деформирование острия изделия под воздействием деформирующих поверхностей 6 и 9. При переходе заготовки из ДУ Б в КУ В происходит обрезка отделяемой части. Окончательное формирование концевой части изделия осуществляется в КУ В. Качество изделий повышается за счет исключения закатов и притуплений на наружной поверхности изделия, а стойкость - за счет снижения осевого усилия деформирования. 3 ил.

Изобретение относится к обработке металлов давлением.

Цель изобретения - повышение качества изделий и стойкости инструмента.

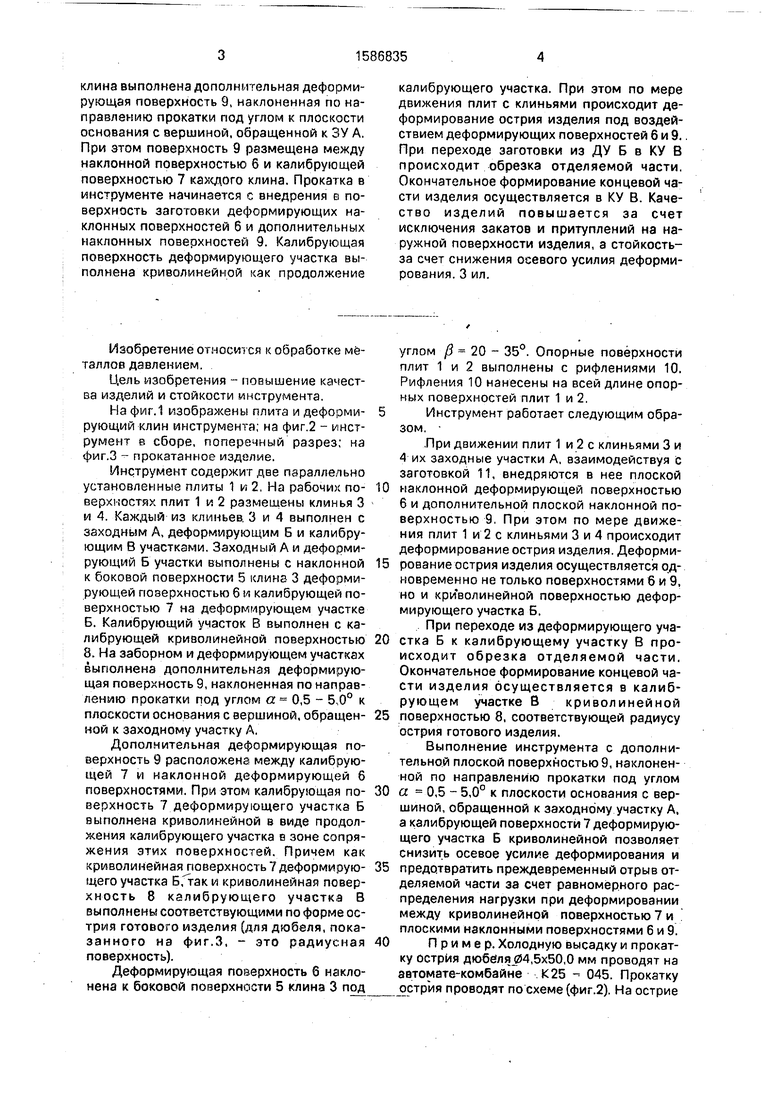

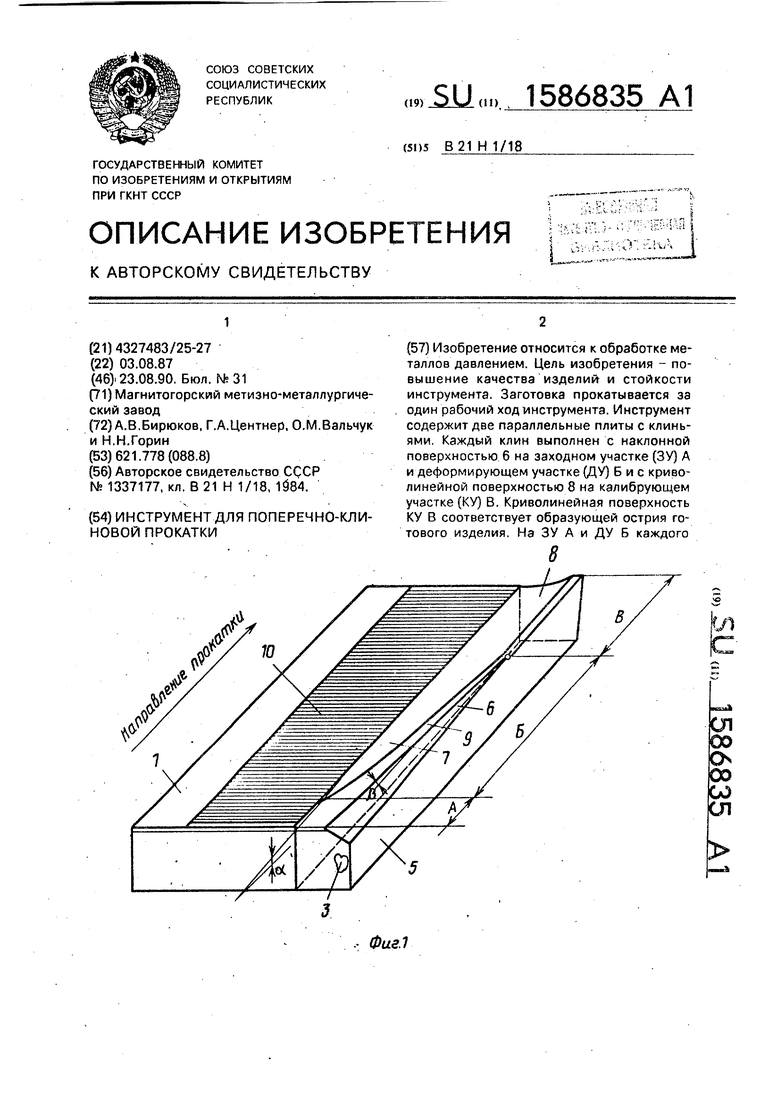

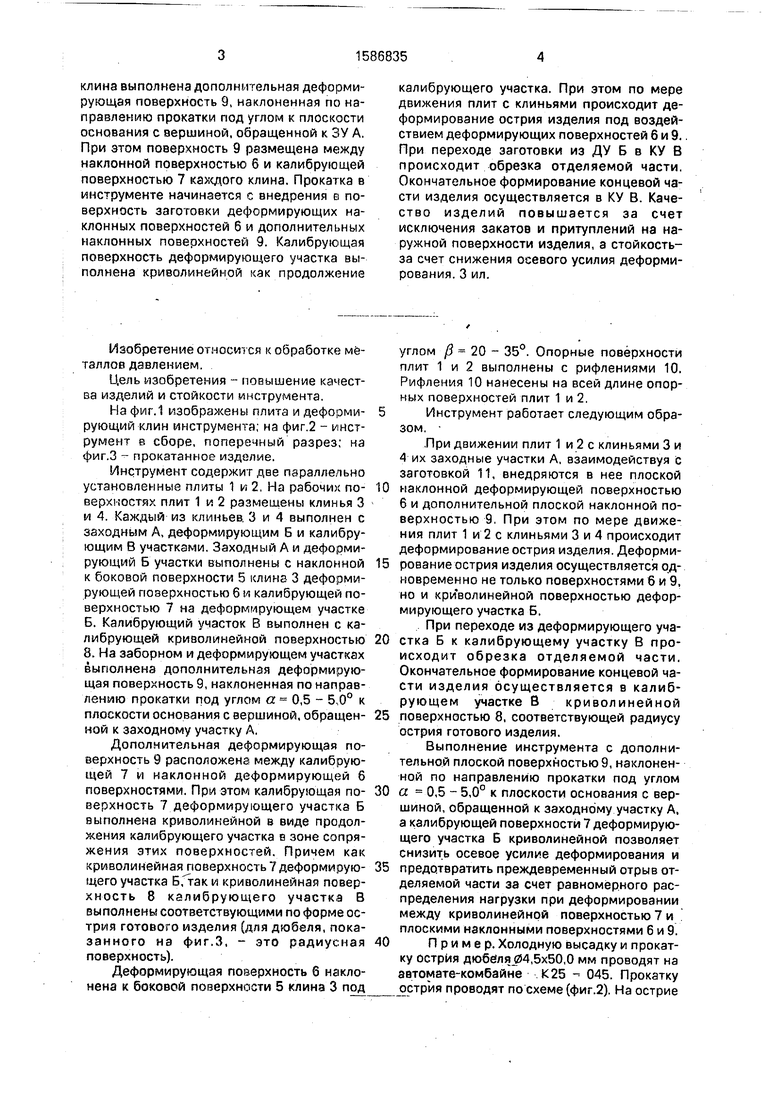

На фиг.1 изображены плита и деформирующий клин инструмента; на фиг.2 - инструмент в сборе, поперечный разрез; на фиг.З - прокатанное изделие.

Инструмент содержит две параллельно установленные плиты 1 и 2, На рабочих поверхностях плит 1 и 2 размещены клинья 3 и 4. Каждый из клиньев. 3 и 4 выполнен с заходным А, деформирующим Б и калибрующим В участками. Заходный А и дефо|рми- рующий Б участки выполнены с наклонной к боковой поверхности 5 клина 3 деформирующей поверхностью 6 м калибрующей поверхностью 7 на деформирующем участке Б. Калибрующий участок В выполнен с калибрующей криволинейной поверхностью 8. На заборном и деформирующем участках выполнена дополнительная деформирующая поверхность 9,наклоненная по направлению прокатки под углом « 0,5 - 5,0° к плоскости основания с вершиной, обращенной к заходному участку А.

Дополнительная деформирующая поверхность 9 расположена между калибрующей 7 и наклонной деформирующей 6 поверхностями. При этом калибрующая поверхность 7 деформирующего участка Б выполнена криволинейной в виде продолжения калибрующего участка в зоне сопряжения этих поверхностей. Причем как криволинейная поверхность 7 деформирующего участка Б, так и криволинейная поверхность 8 калибрующего участка В выполнены соответствующими по форме острия готового изделия (для дюбеля, показанного на фиг.З, - это радиусная поверхность).

Деформирующая поверхность 6 наклонена к боковой поверхности 5 клина 3 под

углом / 20 - 35°. Опорные поверхности плит 1 и 2 выполнены с рифлениями 10. Рифления 10 нанесены на всей длине опорных поверхностей плит 1 и 2.

5Инструмент работает следующим образом.

Лри движении плит 1 и 2 с клиньями 3 и 4 их заходные участки А, взаимодействуя с заготовкой 11, внедряются в нее плоской

0 наклонной деформирующей поверхностью 6 и дополнительной плоской наклонной поверхностью 9. При этом по мере движения плит 1 и 2 с клиньями 3 и 4 происходит деформирование острия изделия. Деформи5 рование острия изделия осуществляетсгя одновременно не только поверхностями 6 и 9, но и кри волинейной поверхностью деформирующего участка Б.

При переходе из деформирующего уча0 стка Б к калибрующему участку В происходит обрезка отделяемой части. Окончательное формирование концевой части изделия осуществляется в калибрующем участке В криволинейной

5 поверхностью 8, соответствующей радиусу острия готового изделия.

Выполнение инструмента с дополнительной плоской поверхностью 9, наклоненной по направлению прокатки под углом

0 а 0,5 - 5,0° к плоскости основания с вершиной, обращенной к заходному участку А. а калибрующей поверхности 7 деформирующего участка Б криволинейной позволяет снизить осевое усилие деформирования и

5 предотвратить преждевременный отрыв отделяемой части за счет равномерного распределения нагрузки при деформировании между криволинейной поверхностью 7 и плоскими наклонными поверхностями 6 и 9.

0Пример. Холодную высадку и прокатку острия дюбeляJ04,5x50,0 мм проводят на автомате-комбайне К25 - 045. Прокатку

острия проводят по схеме (фиг.2). На острие

гртовых изделий не наблюдается образование закатов и притуплений. Стойкость инструмента в 1,5-2,0 раза выше нормативной. Таким образом, инструмент позволяет повысить качество изделий при повышенной его стойкости.

Фор мула изобретения Инструмент для поперечно-клиновой прокатки участков заострения концевых частей изделий, содержащий две параллельно установленные плиты с закрепленными на них клиньями, имеющими заходный и деформирующий участки с наклонной к боковой поверхности клина деформирующей поверхностью и калибрующей поверхностью на деформирующем участке, калибрующий участок с калибрующей

0

5

криволинейной поверхностью, отличающийся тем, что. с целью повышения качества изделий и стойкости инструмента, на заходном и деформирующем участках выполнена дополнительная деформирующая поверхность, наклоненная по направлению прокатки под углом к плоскости основания с вершиной, обращенной к за- ходному участку, и расположенная между калибрующей поверхностью деформирующего участка и наклонной к боковой поверхности клина деформирующей поверхностью, при этом калибрующая поверхность деформирующего участка выполнена криволинейной в виде продолжения калибрующего участка в зоне сопряжения этих поверхностей.

Д/7,.

Фиг. 2

Фиг.д

| Способ поперечно-клиновой прокатки участков заострения дюбелей | 1984 |

|

SU1337177A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-08-23—Публикация

1987-08-03—Подача