Изобретение относится к обработке металлов давлением, а именно к способам изготовления поковок с выступом.

Целью изобретения является экономия металла за счет уменьшения припусков на галтель между уступом и выступом и на диаметр уступа.

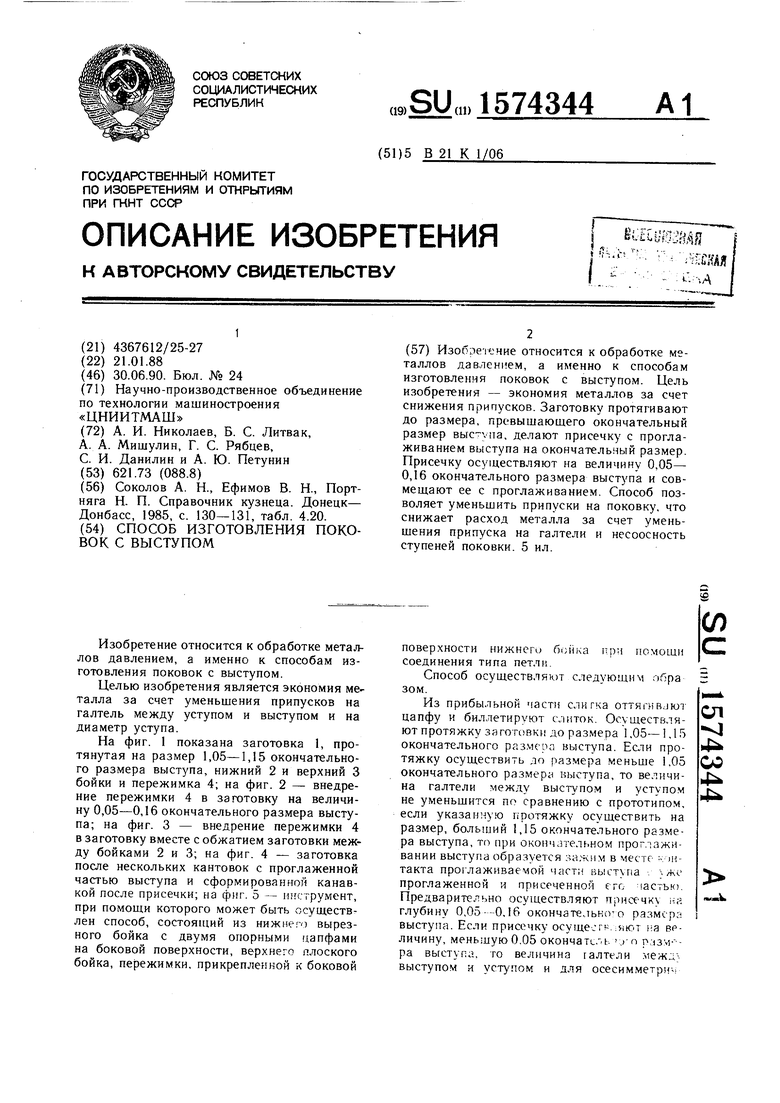

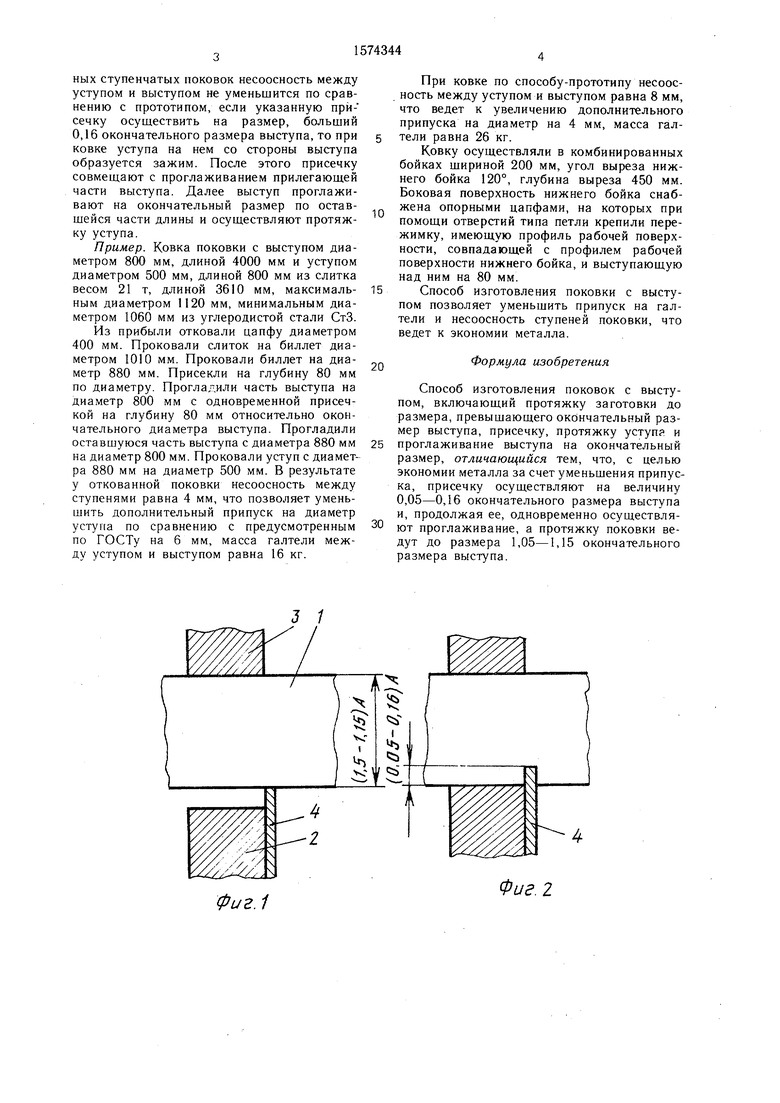

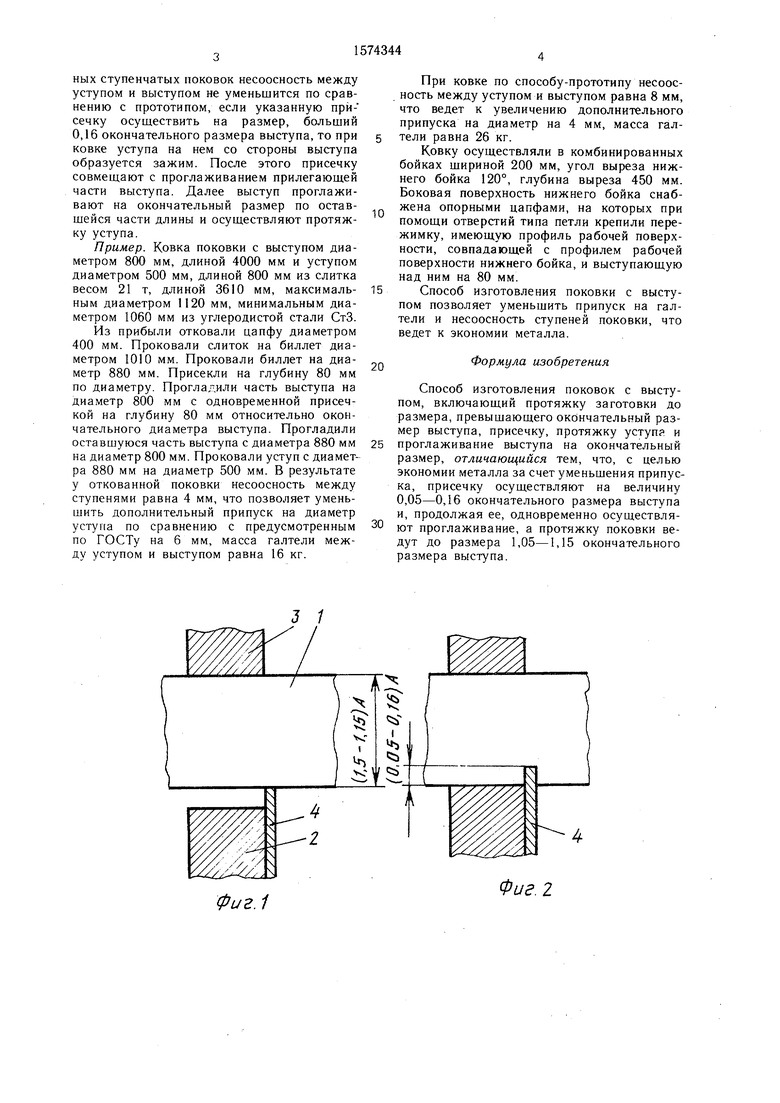

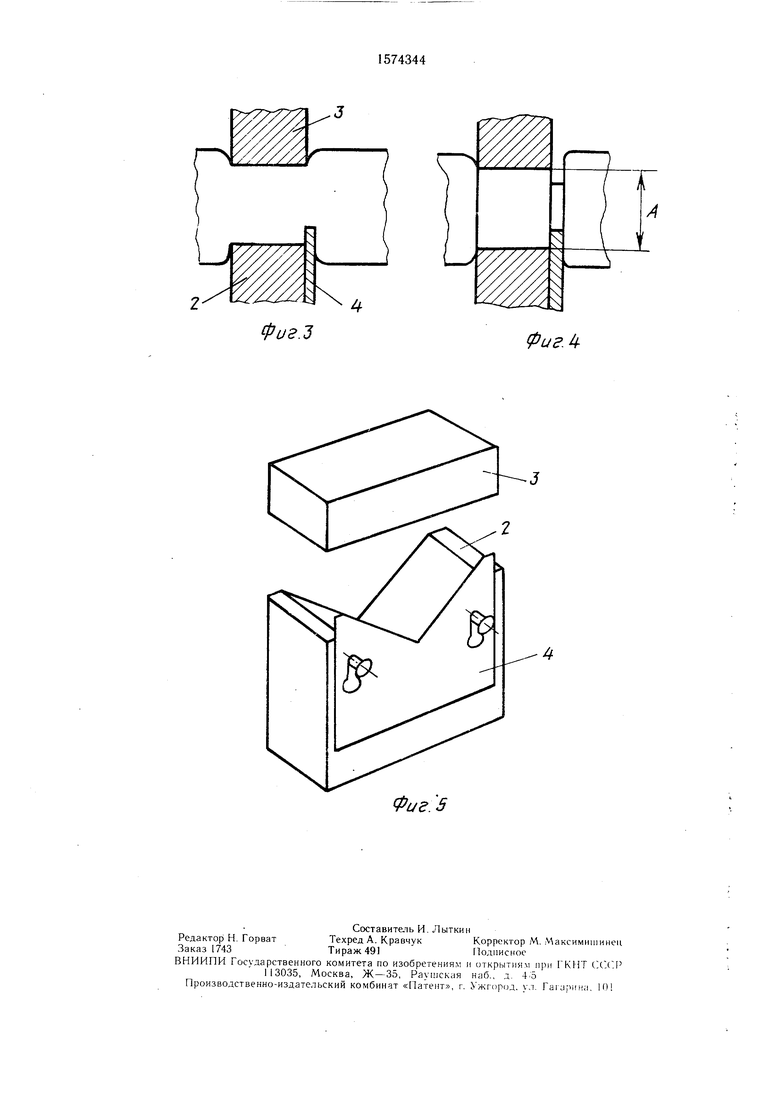

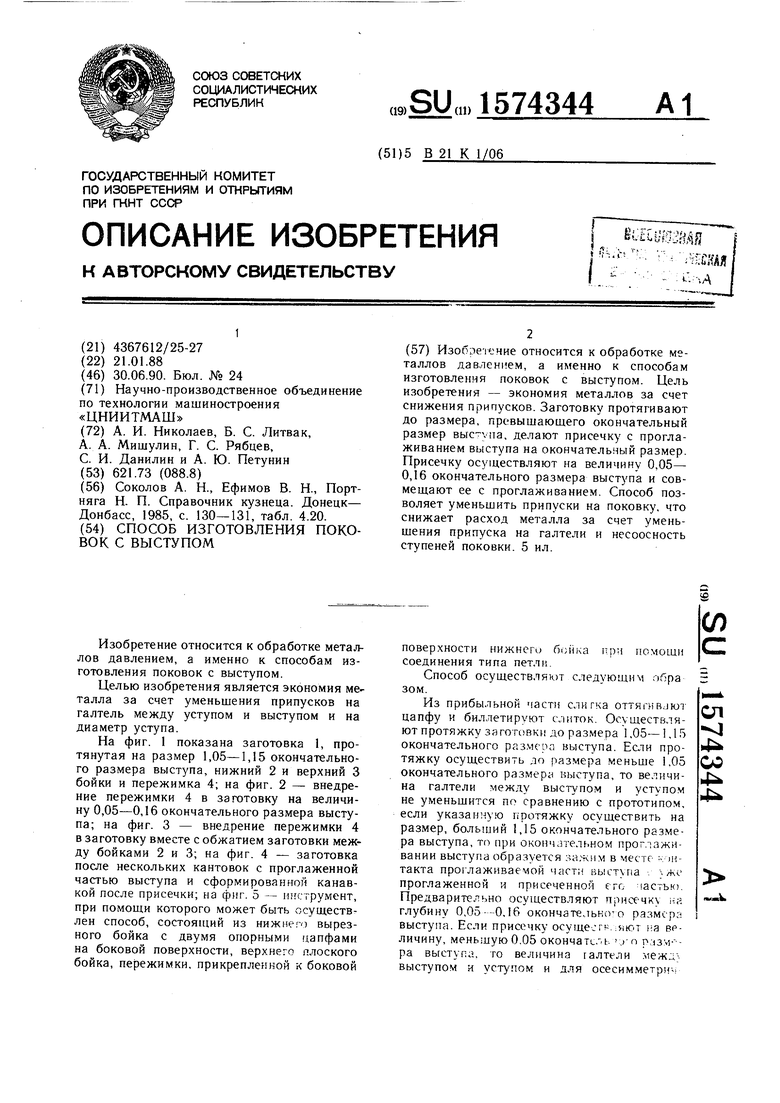

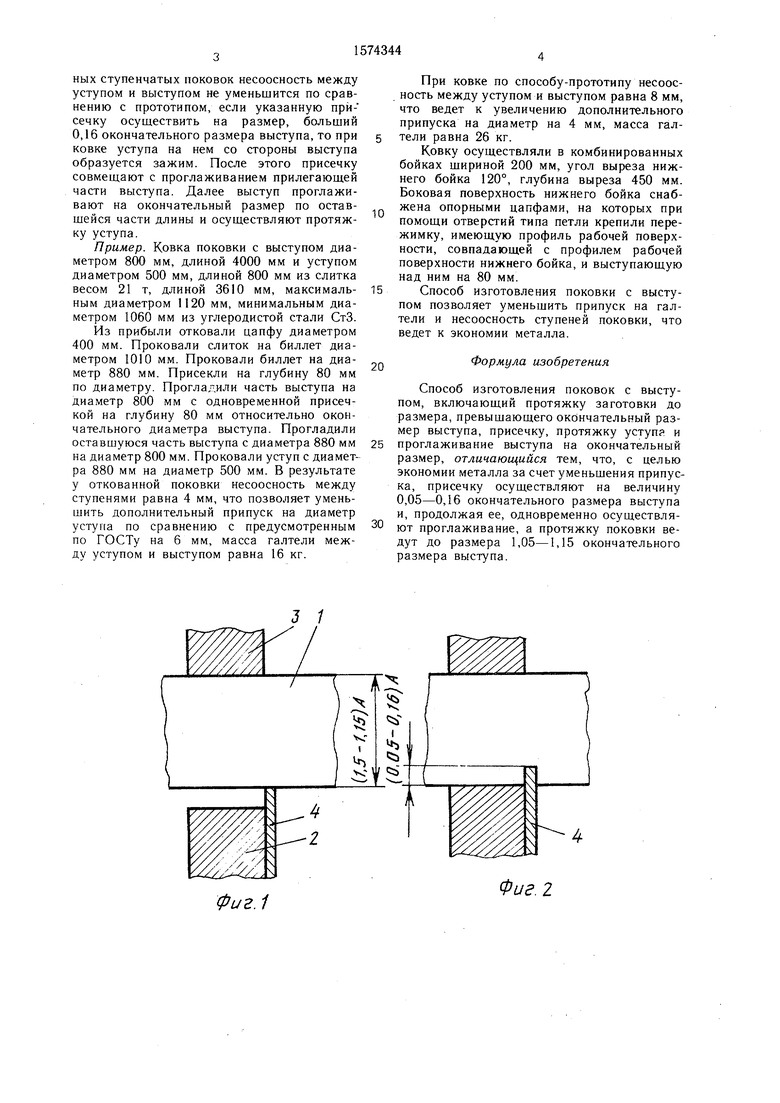

На фиг. 1 показана заготовка 1, протянутая на размер 1,05-1,15 окончательного размера выступа, нижний 2 и верхний 3 бойки и пережимка 4; на фиг. 2 - внедрение пережимки 4 в заготовку на величину 0,05-0,16 окончательного размера выступа; на фиг. 3 - внедрение пережимки 4 в заготовку вместе с обжатием заготовки между бойками 2 и 3; на фиг. 4 - заготовка после нескольких кантовок с проглаженной частью выступа и сформированной канавкой после присечки; на фиг 5 - пш грумент, при помощи которого может быть осуществлен способ, состоящий из нижне) вырезного бойка с двумя опорными цапфами на боковой поверхности, верхнего плоского бойка, пережимки, прикрепленной к боковой

поверхности нижнего грн помощи соединения типа петли

Способ осуществляют следующим .)Рра зом

Из прибыльной части с.шгча оггягчвло цапфу и биллетируют с.шток Осуществляют протяжку заготовки до размера 1,05-1,15 окончательного размсon выступа Если протяжку осуществить до размера меньше 1.05 окончательного размеру выступа, то величина галтели между выступом и уступом не уменьшится по сравнению с прототипом, если указанную протяжку осуществить на размер, больший 1,15 окончательного размера выступа, то при окончательном вании выступа образуется ча.чим в мес гс ж такта проглаживаемой част; ./ко проглаженной и присеченной егс 1асгьк Предварительно осуществляют п,исечк ,-,. глубину 0,05 0,16 окончательно-о размер.- выступа Если присечку осущел 1- ,ют га величину, меньшую 0 05 окончат. t о р ),- ра выепг.а. го величина галтели меж выступом и уступом и для осесимметр СД

Јь

со

4 Ј

ных ступенчатых поковок несоосность между уступом и выступом не уменьшится по сравнению с прототипом, если указанную при- сечку осуществить на размер, больший 0,16 окончательного размера выступа, то при ковке уступа на нем со стороны выступа образуется зажим. После этого присечку совмещают с проглаживанием прилегающей части выступа. Далее выступ проглаживают на окончательный размер по оставшейся части длины и осуществляют протяжку уступа.

Пример. Ковка поковки с выступом диаметром 800 мм, длиной 4000 мм и уступом диаметром 500 мм, длиной 800 мм из слитка весом 21 т, длиной 3610 мм, максимальным диаметром 1120 мм, минимальным диаметром 1060 мм из углеродистой стали СтЗ.

Из прибыли отковали цапфу диаметром 400 мм. Проковали слиток на биллет диаметром 1010 мм. Проковали биллет на диаметр 880 мм. Присекли на глубину 80 мм по диаметру. Прогладили часть выступа на диаметр 800 мм с одновременной присеч- кой на глубину 80 мм относительно окончательного диаметра выступа. Прогладили оставшуюся часть выступа с диаметра 880 мм на диаметр 800 мм. Проковали уступ с диаметра 880 мм на диаметр 500 мм. В результате у откованной поковки несоосность между ступенями равна 4 мм, что позволяет уменьшить дополнительный припуск на диаметр уступа по сравнению с предусмотренным по ГОСТу на 6 мм, масса галтели между уступом и выступом равна 16 кг.

При ковке по способу-прототипу несоос. ность между уступом и выступом равна 8 мм,

что ведет к увеличению дополнительного

припуска на диаметр на 4 мм, масса галтели равна 26 кг.

Ковку осуществляли в комбинированных бойках шириной 200 мм, угол выреза нижнего бойка 120°, глубина выреза 450 мм. Боковая поверхность нижнего бойка снаб- 0 жена опорными цапфами, на которых при помощи отверстий типа петли крепили пере- жимку, имеющую профиль рабочей поверхности, совпадающей с профилем рабочей поверхности нижнего бойка, и выступающую над ним на 80 мм.

Способ изготовления поковки с выступом позволяет уменьшить припуск на галтели и несоосность ступеней поковки, что ведет к экономии металла.

5

Формула изобретения

Способ изготовления поковок с выступом, включающий протяжку заготовки до размера, превышающего окончательный размер выступа, присечку, протяжку уступ и проглаживание выступа на окончательный размер, отличающийся тем, что, с целью экономии металла за счет уменьшения припуска, присечку осуществляют на величину 0,05-0,16 окончательного размера выступа и, продолжая ее, одновременно осуществляют проглаживание, а протяжку поковки ведут до размера 1,05-1,15 окончательного размера выступа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления буртовых валов | 1988 |

|

SU1590185A1 |

| Способ контроля размеров ступенчатыхпОКОВОК B пРОцЕССЕ пРОТяжКи | 1979 |

|

SU804153A1 |

| СПОСОБ КОВКИ ЗАГОТОВОК | 2007 |

|

RU2370334C2 |

| Инструмент для пережимки поковок | 1988 |

|

SU1551465A1 |

| Способ ковки слитка | 1984 |

|

SU1234025A1 |

| Способ изготовления пластин | 1989 |

|

SU1690933A1 |

| Способ ковки заготовок | 1981 |

|

SU1161219A1 |

| Способ получения поковок типа пластин | 1983 |

|

SU1159706A1 |

| Способ получения поковок коленчатых валов | 1988 |

|

SU1556806A1 |

| Способ ковки поковок | 1982 |

|

SU1235605A1 |

Изобретение относится к обработке металлов давлением, а именно к способам изготовления поковок с выступом. Цель изобретения - экономия металлов за счет снижения припусков. Заготовку протягивают до размера, превышающего окончательный размер выступа, делают присечку с проглаживанием выступа на окончательный размер. Присечку осуществляют на величину 0,05 - 0,16 окончательного размера выступа и совмещают ее с проглаживанием. Способ позволяет уменьшить припуски на поковку, что снижает расход металла за счет уменьшения припуска на галтели и несоосность ступеней поковки. 5 ил.

Фиг.1

Фиг. 2

ФигЗ

Фиг 4

| Соколов А | |||

| Н., Ефимов В | |||

| Н., Порт- няга Н | |||

| П | |||

| Справочник кузнеца | |||

| Донецк- Донбасс, 1985, с | |||

| Реверсивный дисковый культиватор для тросовой тяги | 1923 |

|

SU130A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-06-30—Публикация

1988-01-21—Подача