Изобретение относится к термообра- ботке деталей, преимущественно для поверхностной закалки с нагревом в электролите торцов деталей, и может быть использовано в любой отрасли ма- шиностроения.

Цель изобретения - повышение качества обработки и производительности установки путем обеспечения постоянства зазора между нагревателем и деталью за счет предварительного базирования торца детали относительно нагревателя.

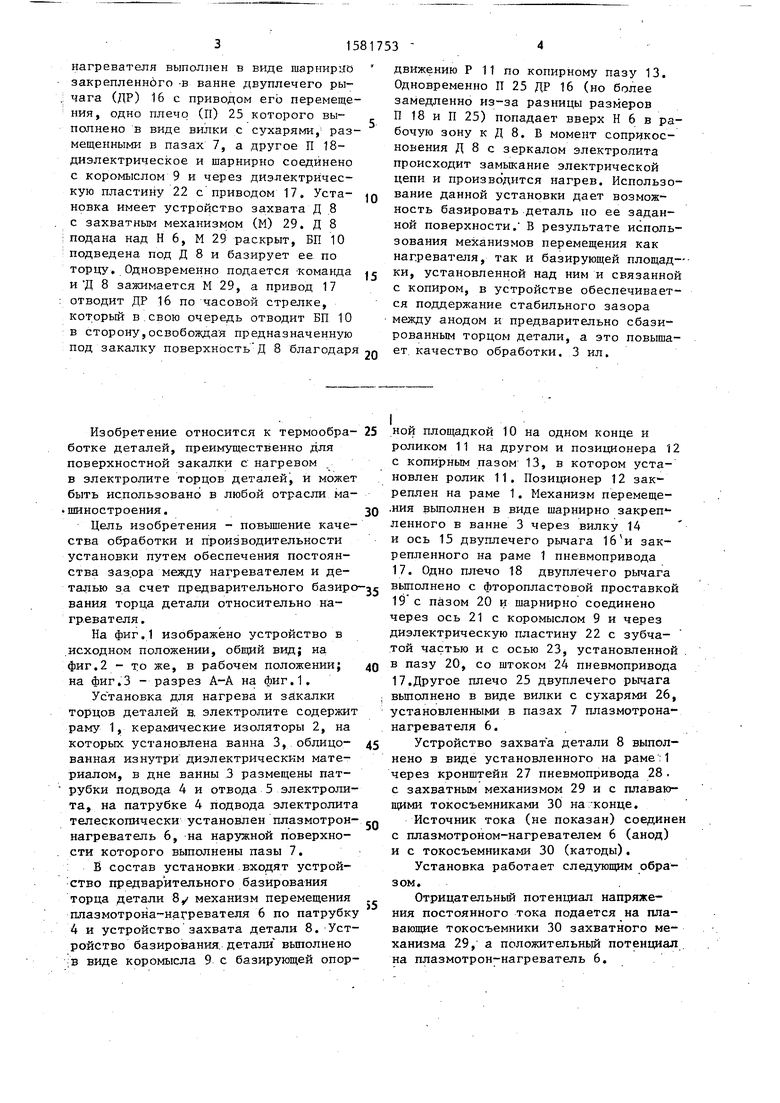

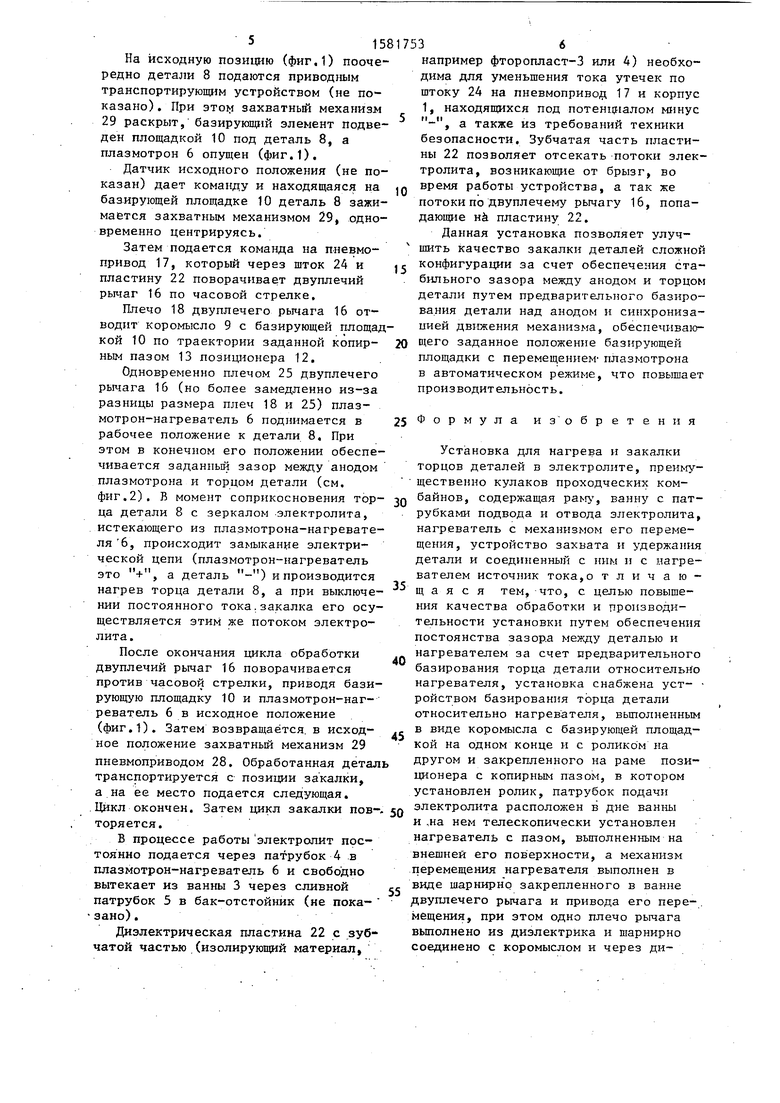

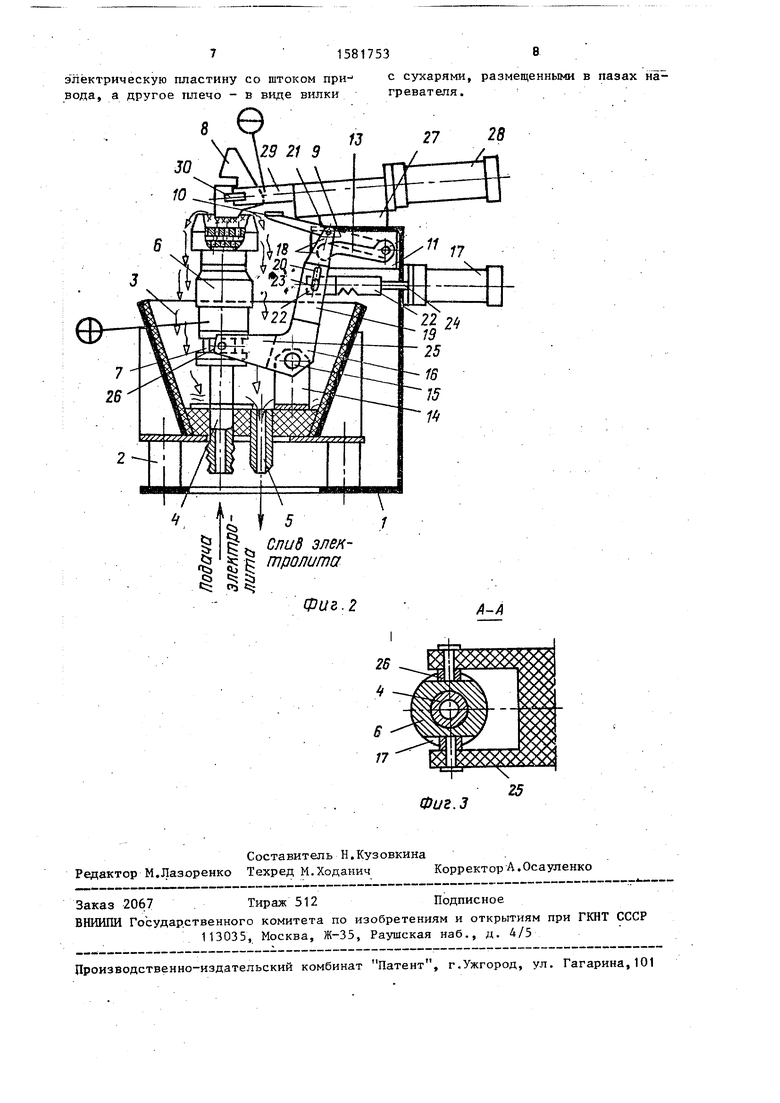

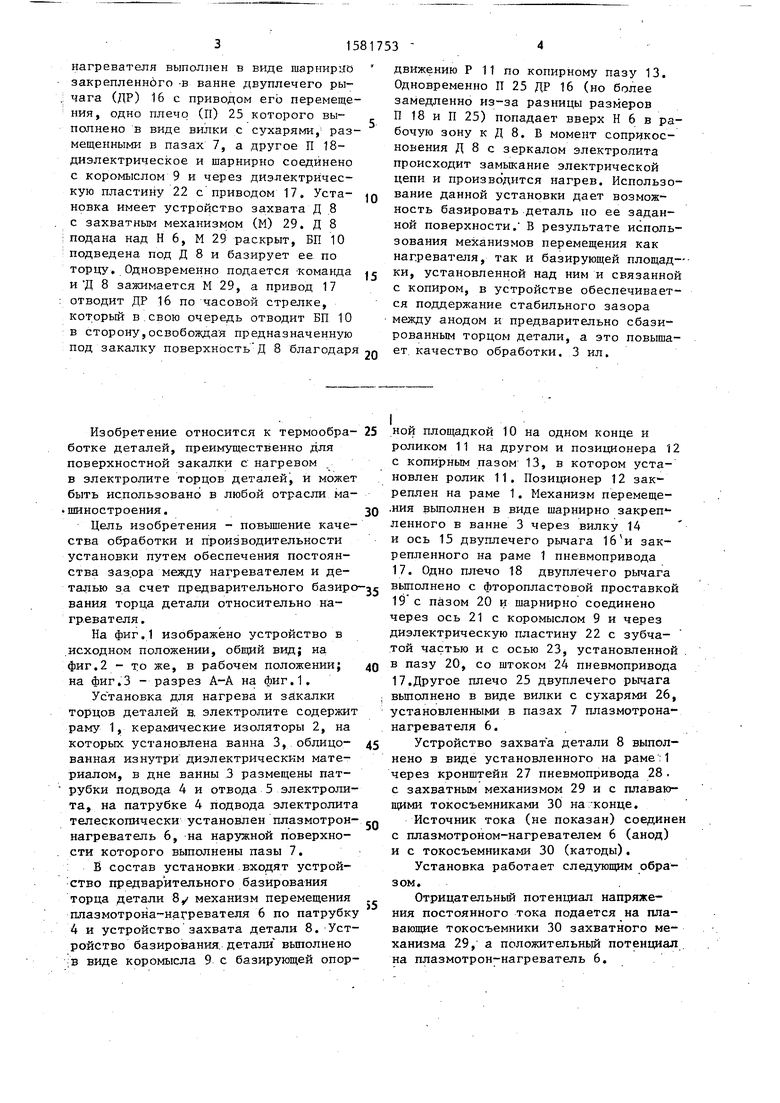

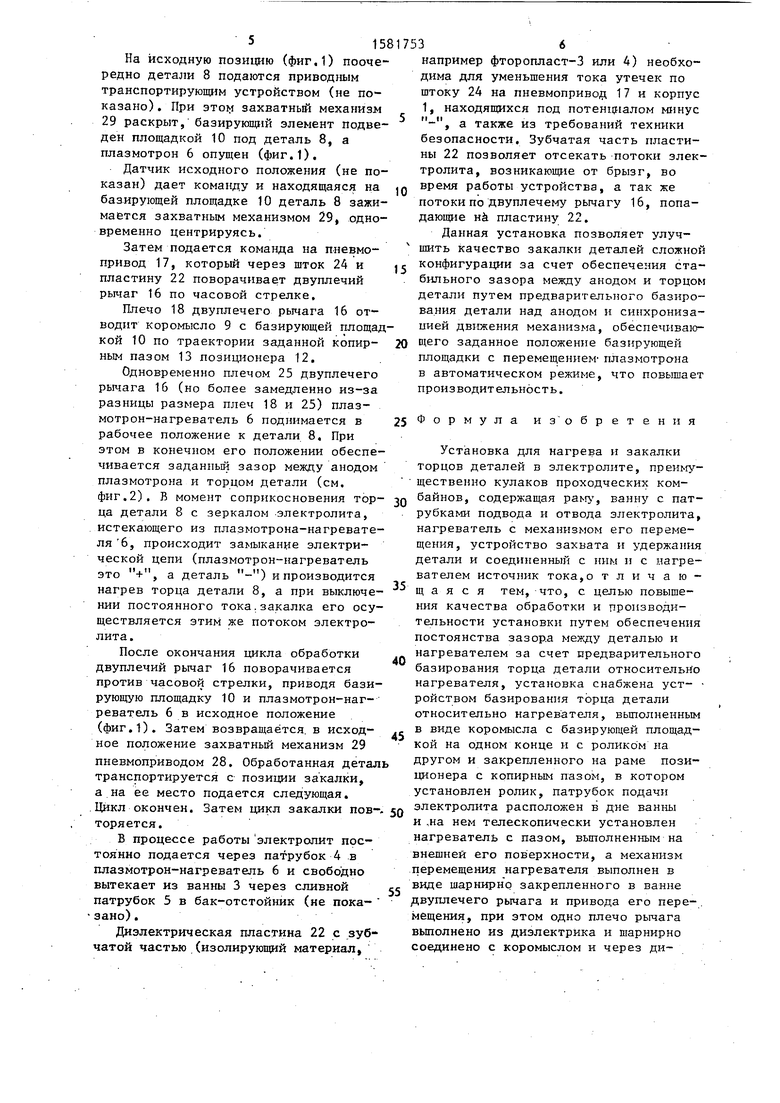

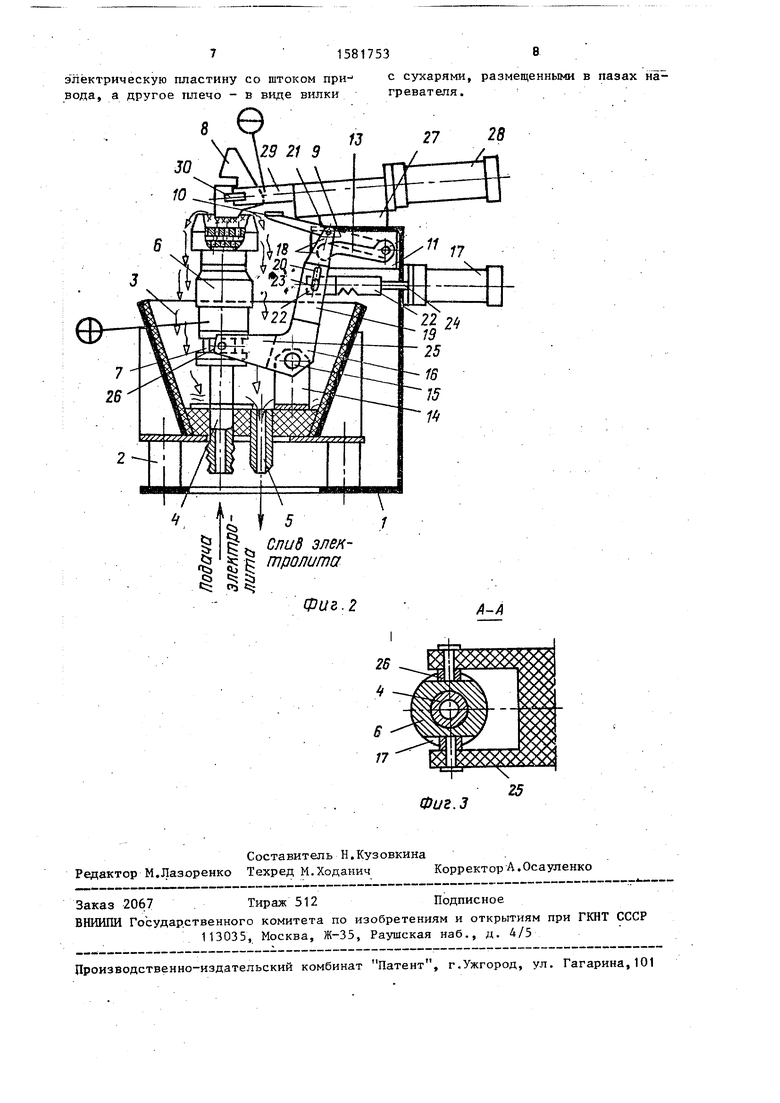

На фиг,1 изображено устройство в исходном положении, общий вид; на фиг.2 - то же, в рабочем положении; на фиг.З - разрез А-А на фиг.1.

Установка для нагрева и закалки торцов деталей в электролите содержит раму 1, керамические изоляторы 2, на которых установлена ванна 3, облицо- ванная изнутри диэлектрическим материалом, в дне ванны 3 размещены патрубки подвода 4 и отвода 5 электролита, на патрубке 4 подвода электролита телескопически установлен плазмотрон- нагреватель 6, на наружной поверхности которого выполнены пазы 7.

В состав установки входят устройство предварительного базирования торца детали 8/ механизм перемещения плазмотрона-нагревателя 6 по патрубку 4 и устройство захвата детали 8. Устройство базирования детали выполнено в виде коромысла 9 с базирующей опорной площадкой 10 на одном конце и роликом 11 на другом и позиционера 12 с копирным пазом 13, в котором установлен ролик 11. Позиционер 12 закреплен на раме 1. Механизм перемещения выполнен в виде шарнирно закреп - ленного в ванне 3 через вилку 14 и ось 15 двуплечего рычага 16VH закрепленного на раме 1 пневмопривода 17. Одно плечо 18 двуплечего рычага выполнено с фторопластовой проставкой 19 с пазом 20 и шарнирно соединено через ось 21 с коромыслом 9 и через диэлектрическую пластину 22 с зубчатой частью и с осью 23, установленной в пазу 20, со штоком 24 пневмопривода 17.Другое плечо 25 двуплечего рычага выполнено в виде вилки с сухарями 26, установленными в пазах 7 плазмотрона- нагревателя 6.

Устройство захвата детали 8 выполнено в виде установленного на раме 1 через кронштейн 27 пневмопривода 28. с захватным механизмом 29 и с плавающими токосъемниками 30 на конце.

Источник тока (не показан) соедине с плазмотроном-нагревателем 6 (анод) и с токосъемниками 30 (катоды).

Установка работает следующим образом.

Отрицательный потенциал напряжения постоянного тока подается на плавающие токосъемники 30 захватного механизма 29, а положительный потенциал на плазмотрон-нагреватель 6.

На исходную позицию (фиг.1) поочередно детали 8 подаются приводным транспортирующим устройством (не показано) . При этом захватный механизм 29 раскрыт, базирующий элемент подведен площадкой 10 под деталь 8, а плазмотрон 6 опущен (фиг.1).

Датчик исходного положения (не показан) дает команду и находящаяся на базирующей площадке 10 деталь 8 зажимается захватным механизмом 29, одновременно центрируясь.

Затем подается команда на пневмопривод 17, который через шток 24 и пластину 22 поворачивает двуплечий рычаг 16 по часовой стрелке.

Плечо 18 двуплечего рычага 16 отводит коромысло 9 с базирующей площадкой 10 по траектории заданной копир- ным пазом 13 позиционера 12.

Одновременно плечом 25 двуплечего рычага 16 (но более замедленно из-за разницы размера плеч 18 и 25) плазмотрон-нагреватель 6 поднимается в рабочее положение к детали 8. При этом в конечном его положении обеспечивается заданный зазор между анодом плазмотрона и торцом детали (см. фиг.2). В момент соприкосновения торца детали 8 с зеркалом электролита, истекающего из плазмотрона-нагревателя 6, происходит замыкание электрической цепи (плазмотрон-нагреватель это +, а деталь -) и производится нагрев торца детали 8, а при выключении постоянного тока.закалка его осуществляется этим же потоком электролита.

После окончания цикла обработки двуплечий рычаг 16 поворачивается против часовой стрелки, приводя базирующую площадку 10 и плазмотрон-нагреватель 6 в исходное положение (фиг.1). Затем возвращается в исходное положение захватный механизм 29

пневмоприводом 28. Обработанная деталь транспортируется с позиции закалки.

относительно нагревателя, выполнен в виде коромысла с базирующей площ кой на одном конце и с роликом на другом и закрепленного на раме по ционера с копирным пазом, в котором установлен ролик, патрубок подачи

а на ее место подается следующая. Цикл окончен. Затем цикл закалки пов-, 50 электролита расположен в дне ванны

и .на нем телескопически установлен

теряется.

В процессе работы электролит постоянно подается через патрубок 4 в плазмотрон-нагреватель 6 и свободно вытекает из ванны 3 через сливной патрубок 5 в бак-отстойник (не пока- зано).

Диэлектрическая пластина 22 с зубчатой частью (изолирующий материал,

55

нагреватель с пазом, выполненным на внешней его поверхности, а механизм перемещения нагревателя выполнен в виде шарнирно закрепленного в ванне двуплечего рычага и привода его пер мещения, при этом одно плечо рычага выполнено из диэлектрика и шарнирно соединено с коромыслом и через ди

5

0

например фторопласт-3 или 4) необходима для уменьшения тока утечек по штоку 24 на пневмопривод 17 и корпус 1, находящихся под потенциалом минус -, а также из требований техники безопасности. Зубчатая часть пластины 22 позволяет отсекать потоки электролита, возникающие от брызг, во время работы устройства, а так же потоки по двуплечему рычагу 16, попадающие на пластину 22.

Данная установка позволяет улучшить качество закалки деталей сложной конфигурации за счет обеспечения стабильного зазора между анодом и торцом детали путем предварительного базирования детали над анодом и синхронизацией движения механизма, обеспечивающего заданное положение базирующей площадки с перемещением плазмотрона в автоматическом режиме, что повышает производительность.

25 Формула изобретения

Установка для нагрева и закалки торцов деталей в электролите, преимущественно кулаков проходческих комбайнов, содержащая раму, ванну с патрубками подвода и отвода электролита, нагреватель с механизмом его перемещения, устройство захвата и удержания детали и соединенный с ним и с нагревателем источник тока,о т л и ч а ю - щ а я с я тем, что, с целью повышения качества обработки и производительности установки путем обеспечения постоянства зазора между деталью и нагревателем за счет предварительного базирования торца детали относительно нагревателя, установка снабжена уст- ройством базирования торца детали

0

5

0

относительно нагревателя, выполненным в виде коромысла с базирующей площадкой на одном конце и с роликом на другом и закрепленного на раме позиционера с копирным пазом, в котором установлен ролик, патрубок подачи

электролита расположен в дне ванны

нагреватель с пазом, выполненным на внешней его поверхности, а механизм перемещения нагревателя выполнен в виде шарнирно закрепленного в ванне двуплечего рычага и привода его перемещения, при этом одно плечо рычага выполнено из диэлектрика и шарнирно соединено с коромыслом и через диэлектрическую пластину со штоком при-1 с сухарями, размещенными в пазах на- вода, а другое плечо - в виде вилки гревателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Транспортно-технологический ротор | 1987 |

|

SU1498565A1 |

| Транспортно-технологический ротор | 1988 |

|

SU1586795A1 |

| Устройство для сборки тонкостенных изделий | 1974 |

|

SU524654A1 |

| Устройство для установки и крепления изделия под сварку | 1985 |

|

SU1303349A1 |

| АВТОМАТ ДЛЯ ЗАКАЛКИ ВАЛОВ | 1993 |

|

RU2081183C1 |

| Устройство для закрепления деталей | 1985 |

|

SU1263493A1 |

| Роторный автомат для закалки деталей | 1982 |

|

SU1096289A1 |

| Устройство для гибки и обработки внутренней поверхности концов труб | 1987 |

|

SU1555016A1 |

| Механическая рука к прессу | 1988 |

|

SU1611755A1 |

| Устройство для сборки и сварки кронштейнов ленточных конвейеров | 1977 |

|

SU716758A1 |

Изобретение относится к термообработке деталей. Цель изобретения - повышение качества обработки и производительности установки путем обеспечения постоянства зазора между деталью и нагревателем за счет предварительного базирования торца детали относительно нагревателя. Установка содержит диэлектрическую ванну 3 с патрубками подвода и отвода электролита, телескопически установленный на патрубок 4 подвода электролита нагреватель (Н) 6 с пазами 7 и с механизмом его перемещения и механизм предварительного базирования детали (Д) 8 в виде коромысла 9 с базирующей площадкой (БП) 10 на одном конце и роликом (Р) 11 на другом и позиционера с копирным пазом 13, в котором расположен Р 11. Механизм перемещения нагревателя выполнен в виде шарнирно закрепленного в ванне двуплечевого рычага (ДР) 16 с приводом его перемещения, одно плечо (П) 25 которого выполнено в виде вилки с сухарями, размещенными в пазах 7, а другое П 18 - диэлектрическое и шарнирно соединено с коромыслом 9 и через диэлектрическую пластину 22 с приводом 17. Установка имеет устройство захвата Д 8 с захватным механизмом (М) 29. Д 28 подведена над Н 6, М 29 раскрыт, БП 10 подведена под Д 8 и базирует ее по торцу. Одновременно подается команда и Д 8 зажимается М 21, а привод 17 отводит ДР 16 по часовой стрелке, который в свою очередь отводит БП 10 в сторону, освобождая предназначенную под закалку поверхность Д 8 благодаря движению Р 11 по копирному пазу 13. Одновременно П 25 ДР 16 (но более замедленно из-за разницы размеров П 18 и П 25) подает вверх Н 6 в рабочую зону к Д 8. В момент соприкосновения Д 8 с зеркалом электролита происходит замыкание электрической цепи и производится нагрев. Использование данной установки дает возможность базировать деталь по ее заданной поверхности. В результате использования механизмов перемещения как нагревателя, так и базирующей площадки, установленной над ним и связанный с копиром, в устройстве обеспечивается поддержание стабильного зазора между анодом и предварительно сбазированным торцом детали, а это повышает качество обработки. 3 ил.

8

| Спид элек- gf т роли т а

Фиг 2

$ 05 ts

27

28

А-А

Фиг.З

| Устройство для закалки деталей | 1979 |

|

SU876741A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Установка для местного нагрева концов заготовок в электролите | 1975 |

|

SU553296A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-07-30—Публикация

1988-07-05—Подача