поворотной рамы 10 осуществляются включение захватов 14 и поворот поворотной рамы 10, При подходе заготовки к пластине 21 направляющей 2 происходит поджим

пластин 21 к подпружиненным упорам, которые обеспечивают плотное прилегание пластины 21 к заготовке, 1 з.п, ф-лы, 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для наплавки | 1988 |

|

SU1539009A1 |

| Установка для выработки стеклоблоков | 1974 |

|

SU523875A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ГРЕБНЕЙ КОЛЕС РЕЛЬСОВЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 1995 |

|

RU2095211C1 |

| Автоматизированная линия резки фасонного проката | 1985 |

|

SU1301584A1 |

| НАПЛАВОЧНАЯ УСТАНОВКА | 2006 |

|

RU2327552C2 |

| Автоматическая линия для многопозиционной листовой штамповки | 1986 |

|

SU1470398A1 |

| Полуавтоматический станок для пайки | 1977 |

|

SU747639A1 |

| УСТАНОВКА ДЛЯ УПРОЧНЕНИЯ ИНДУКЦИОННОЙ НАПЛАВКОЙ | 1999 |

|

RU2154562C1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| Установка для механизированной наплавки | 1989 |

|

SU1645086A1 |

Изобретение относится к сварке, а именно к оборудованию для наплавки торцов заготовок , и может быть применено в любой отрасли машиностроения. Цель изобретения состоит в повышении качества наплавки. Для этого на подъемной раме 10 кантователя 1 и направляющей 2 апозитно на одинаковом расстоянии от оси поворота подъемной рамы 10 установлены охлаждающие пластины 21, выполненные в виде секций, шарнирно соединенных между собой и с поворотной рамой 10. Секции пластин 21 взаимодействуют с подпружиненными упорами. При подаче заготовки до упора 12 поворотной рамы 10 осуществляется включение захватов 14 и поворот поворотной рамы 10. При подходе заготовки к пластине 21 направляющей 2 происходит поджим пластин 21 к подпружиненным упорам, которые поджимают плотное прилегание пластины 21 к заготовке. 1 з.п. ф-лы, 4 ил.

Изобретение относится к сварке, а именно к оборудованию для наплавки торцов заготовок, и может быть применено в любой отрасли машиностроения.

Цель изобретения - повышение качества наплавки.

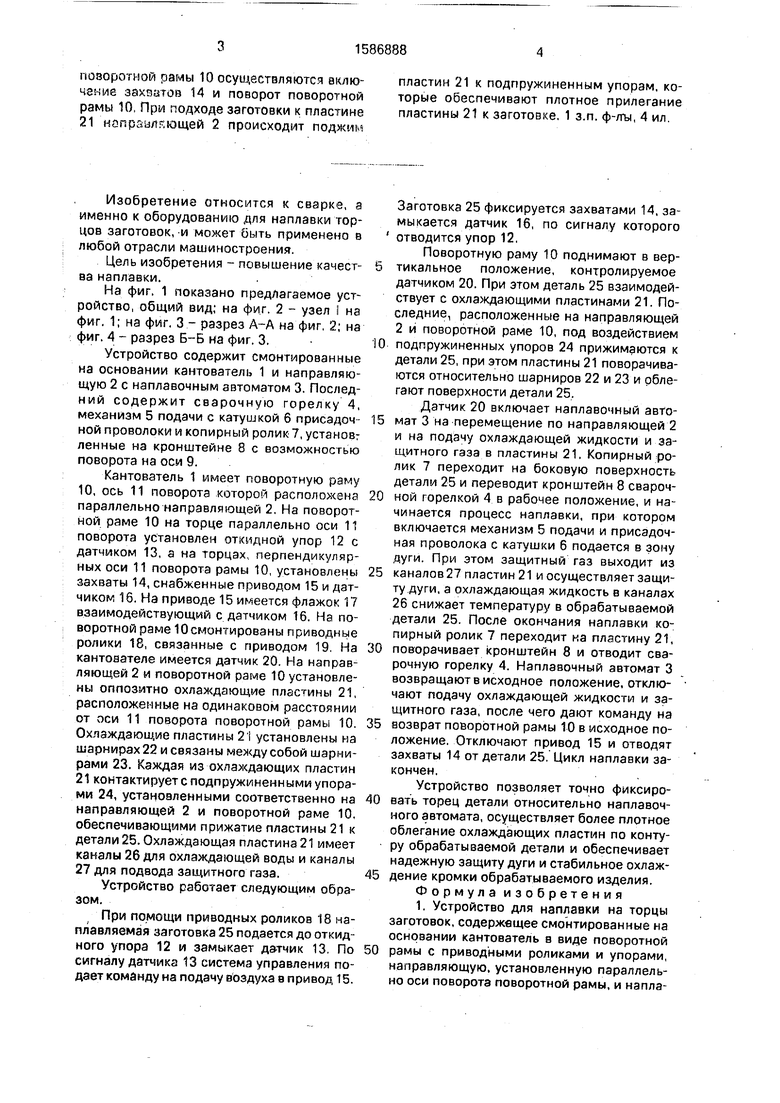

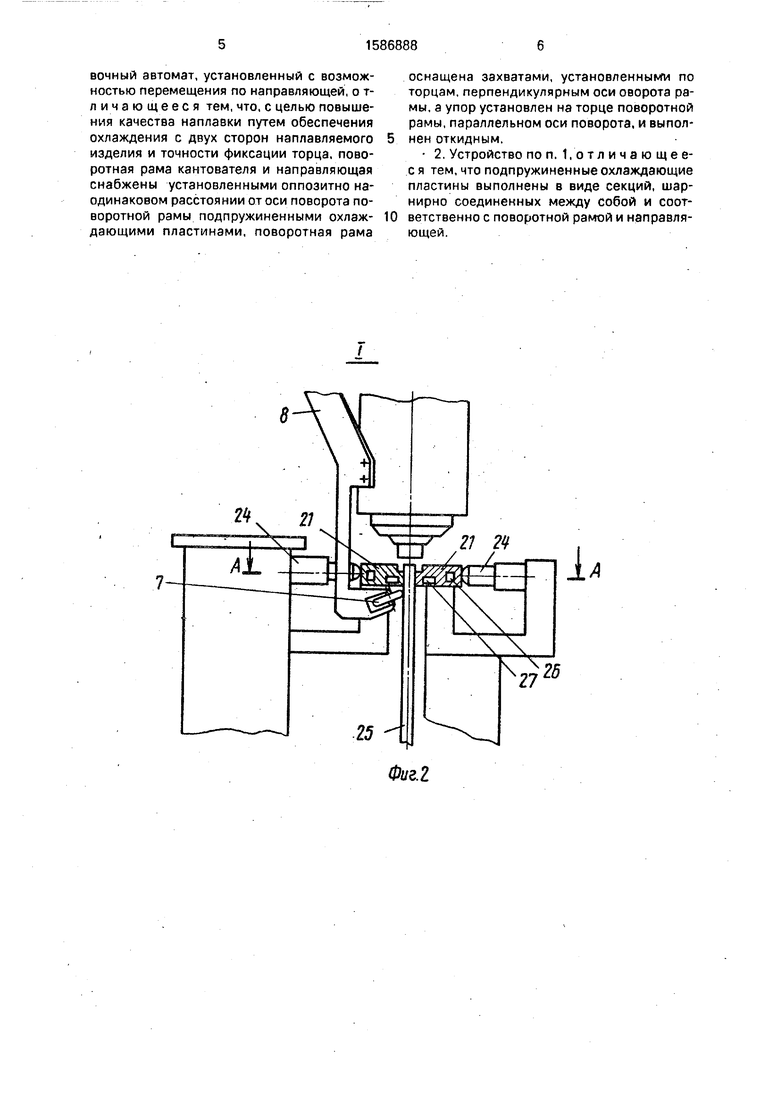

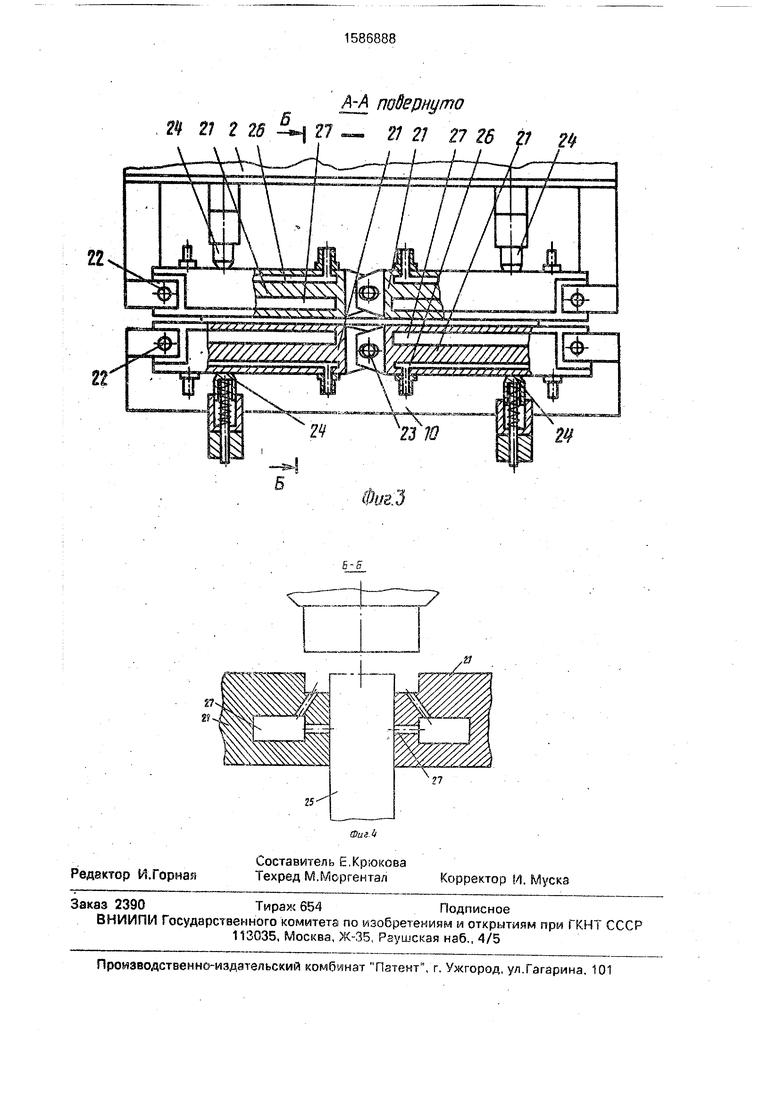

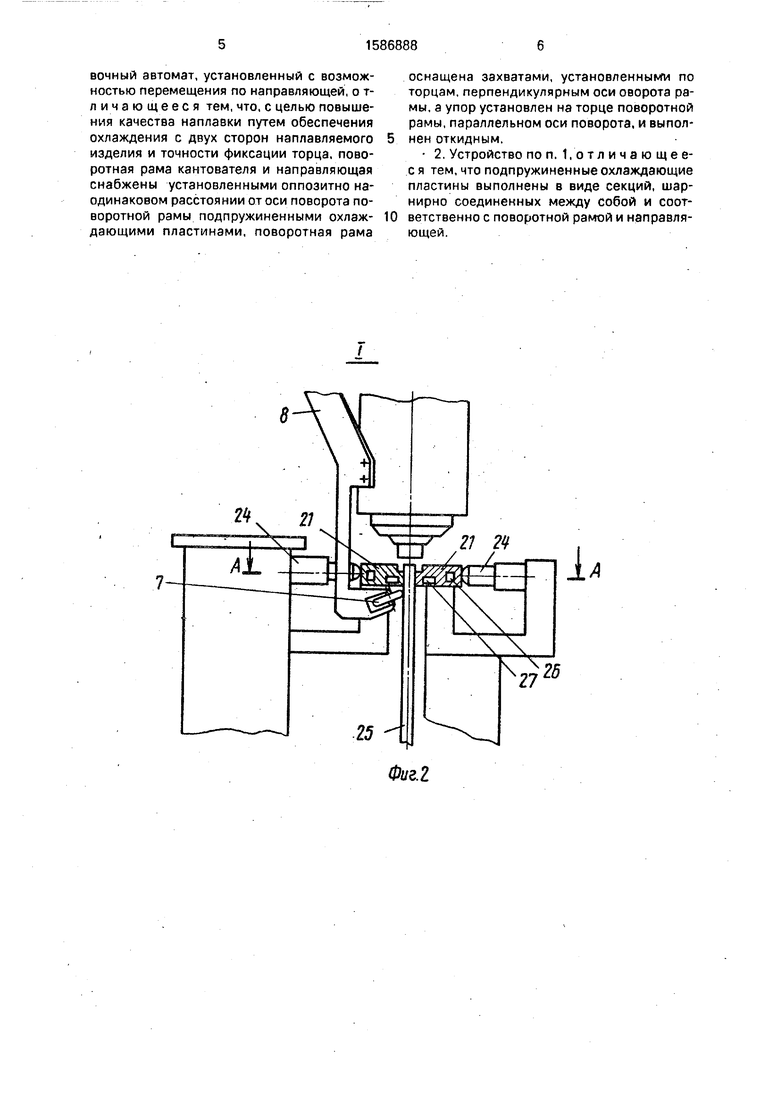

На фиг. 1 показано предлагаемое устройство, общий вид,- на фиг. 2 - узел I на фиг. 1; на фиг, 3 - разрез А-А на фиг, 2; на фиг. 4 - разрез Б-Б на фиг. 3.

Устройство содержит смонтированные на основании кантователь 1 и направляющую 2 с наплавочным автоматом 3. Последний содержит сварочную горелку 4, механизм 5 подачи с катушкой 6 присадочной проволоки и копирный ролик 7, установг ленные на кронштейне В с возможностью поворота на оси 9.

Кантователь 1 имеет поворотную раму 10, ось 11 поворота которой расположена параллельно направляющей 2. На поворотной раме 10 на торце параллельно оси 11 поворота установлен откидной упор 12 с датчиком 13, а на торцах, перпендикулярных оси 11 поворота рамы 10, установлены захваты 14, снабженные приводом 15 и датчиком 16. На приводе 15 имеется флажок 17 взаимодействующий с датчиком 16, На поворотной раме 10 смонтированы приводные ролики 18, связанные с приводом 19, На кантоаателе имеется датчик 20. На направляющей 2 и поворотной раме 10 установлены оппозитно охлаждающие пластины 21, расположенные на одинаковом расстоянии от оси 11 поворота поворотной рамы 10. Охлаждающие пластины 21 установлены на шарнирах 22 и связаны между собой шарнирами 23. Каждая из охлаждающих пластин 21 контактирует с подпружиненными упорами 24, установленными соответственно на направляющей 2 и поворотной раме 10, обеспечивающими прижатие пластины 21 к детали 25. Охлаждающая пластина 21 имеет каналы 26 для охлаждающей воды и каналы 27 для подвода защитного газа.

Устройство работает следующим образом.

, При помощи приводных роликов 18 наплавляемая заготовка 25 подается до откидного упора 12 и замыкает датчик 13, По сигналу датчика 13 система управления подает команду на подачу воздуха в привод 15.

Заготовка 25 фиксируется захватами 14, замыкается датчик 16, по сигналу которого отводится упор 12,

Поворотную раму 10 поднимают в вер- 5 тикальное положение, контролируемое датчиком 20. При этом деталь 25 взаимодействует с охлаждающими пластинами 21. Последние, расположенные на направляющей 2 и поворотной раме 10, под воздействием 10 подпружиненных упоров 24 прижимаются к детали 25, при этом пластины 21 поворачиваются относительно шарниров 22 и 23 и облегают поверхности детали 25.

Датчик 20 включает наплавочный авто- 15 мат 3 на перемещение по направляющей 2 и на подачу охлаждающей жидкости и защитного газа в пластины 21. Копирный ролик 7 переходит на боковую поверхность детали 25 и переводит кронштейн 8 свароч- 0 ной горелкой 4 в рабочее положение, и начинается процесс наплавки, при котором включается механизм 5 подачи и присадочная проволока с катушки 6 подается в зону дуги. При этом защитный газ выходит из 5 каналов 27 пластин 21 и осуществляет защиту .дуги, а охлаждающая жидкость в каналах 26 снижает температуру в обрабатываемой детали 25. После окончания наплавки копирный ролик 7 переходит на пластину 21, 0 поворачивает кронштейн 8 и отводит сварочную горелку 4. Наплавочный автомат 3 возвращают в исходное положение, отключают подачу охлаждающей жидкости и защитного газа, после чего дают команду на 5 возврат поворотной рамы 10 в исходное положение. Отключают привод 15 и отводят захваты 14 от детали 25, Цикл наплавки закончен.

Устройство позволяет точно фиксиро- 0 вать торец детали относительно наплавочного автомата, осуществляет более плотное облегание охлаждающих пластин по контуру обрабатываемой детали и обеспечивает надежную защиту дуги и стабильное охлаж- 5 дение кромки обрабатываемого изделия. Формул а и 3 обретения 1. Устройство для наплавки на торцы заготовок, содержащее смонтированные на основании кантователь в виде поворотной 0 рамы с приводными роликами и упорами, направляющую, установленную параллельно оси поворота поворотной рамы, и наплавочный автомат, установленный с возможностью перемещения по направляющей, о т- личающееся тем, что. с целью повышения качества наплавки путем обеспечения охлаждения с двух сторон наплавляемого изделия и точности фиксации торца, поворотная рама кантователя и направляющая снабжены установленными оппозитно на- одинаковом расстоянии от оси поворота поворотной рамы подпружиненными охлаждающими пластинами, поворотная рама

оснащена захватами, установленными по торцам, перпендикулярным оси оворота рамы, а упор установлен на торце поворотной рамы, параллельном оси поворота, и выполнен откидным.

Фиг.2

Б

Av4 подернуто 27 2 26 27 21 2J 2726 2 2fy

ы±4-±

I f Ii|lii 11/ III. Лш

| Поточная линия для сборки под сварку и сварки продольных швов балок коробчатого сечения | 1983 |

|

SU1165547A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-08-23—Публикация

1987-09-21—Подача