Изобретен ие относится к производству деталей из термопластичных материалов, в частности к литью под давлением, и может найти применение в химической, промышленности и во всех отраслях промышленности; занимающихся указанным видом переработки.

Цель изобретения - повышение экономичности процесса за счет обеспечения получения продуктов очистки в виде жгутов малого диаметра.

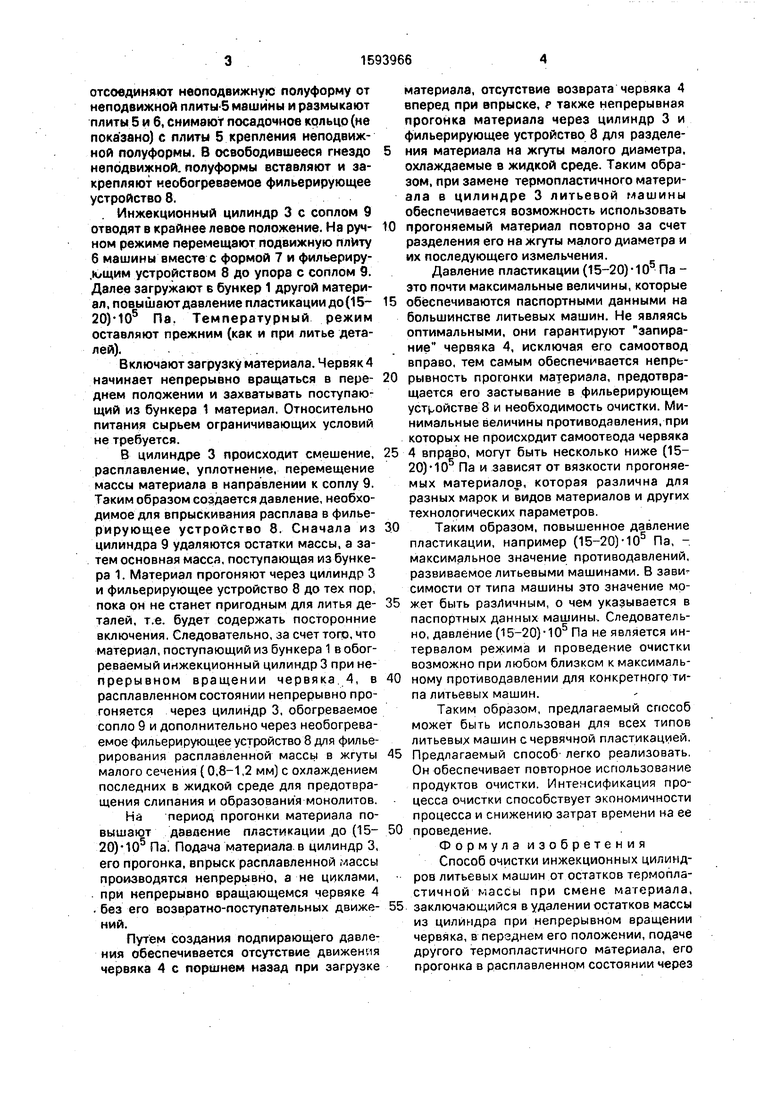

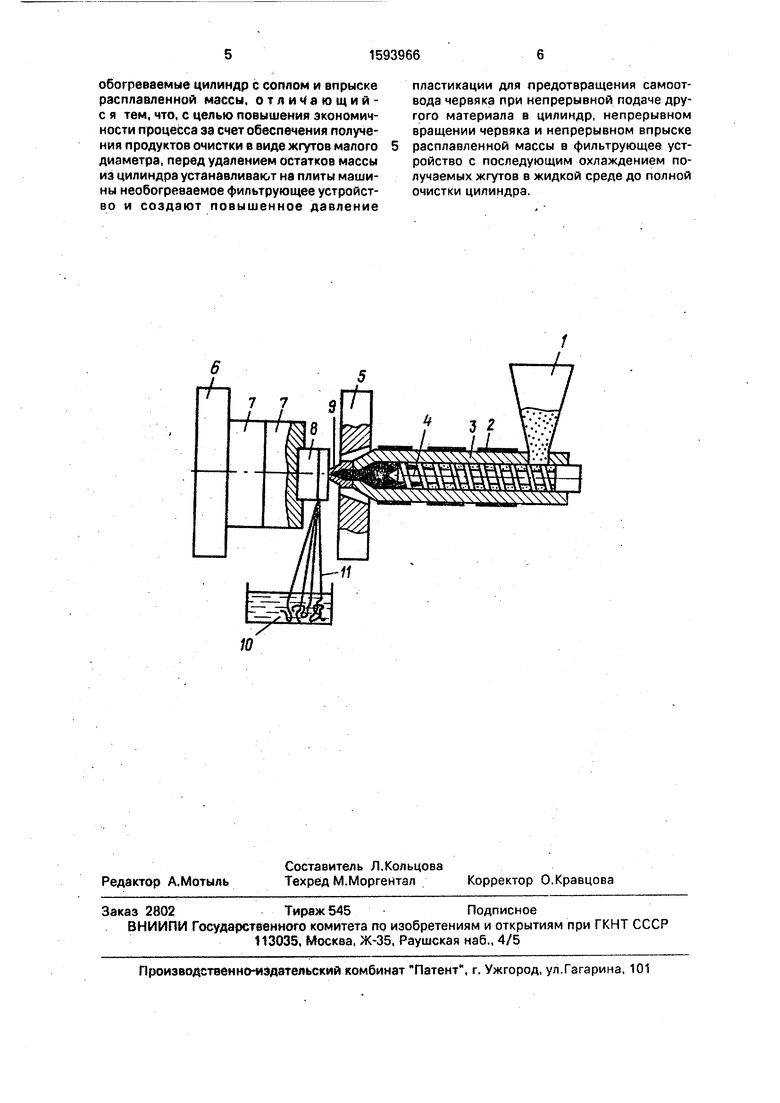

На чертеже показана установка для реализации способа.

Установка содержит литьевую машину, имеющую бункер 1 с загруженным материалом, нагреватели 2, обогреваемый инжекционный цилиндр 3с вращающимся червяком 4, перемещающим расплавленный материал, неподвижную плиту 5 и подвижную плиту 6, о закрепленной на ней формой 7, состоящей из подвижной и неподвижной полуформ, с установленным на ней необог- . реваемым фильерирующим устройством 8, через которое прогоняется расплав термопластичного материала, непрер| 1вно впрыскиваемый из сопла 9 и выходящий наружу в виде несоприкасающихся жгутов, охлаждаемых в емкости 11 жидкой средой (водой).

Способ реализуется следующим образом.

По окончании изготовления деталей у формы 7 скрепляют стяжками полуформы.

(Л so СА

ю

о о

отсоединяют нвоподвижную полуформу от неподвижной плиты-5 машины и размыкают плиты 5 и б, cнимaюt посадочное кольцо (не показано) с плиты 5 крепления неподвижной полуформы. В освободившееся гнездо неподвижной, полуформы вставляют и закрепляют необогреваемое фильерирующее устройство 8.

Инжекционный цилиндр 3 с соплом 9 отводят в крайнее левое положение. На ручном режиме перемещают подвижную плиту 6 машины вместе с формой 7 и фияьериру- .ющим устройством 8 до упора с соплом 9. Далее загружают Б бункер 1 другой материал, повышают давление пластикации до(15- 20) 10 Па. Температурный режим оставляют прежним (как и при литье деталей)..

Включают загрузку материала. Червяк 4 начинает непрерывно вращаться в переднем положении и захватывать поступающий из бункера 1 материал. Относительно питания сырьем ограничивающих условий не требуется.

В цилиндре 3 происходит смешение, расплавление, уплотнение, перемещение массы материала в направлении к соплу 9. Таким образом создается давление, необходимое для впрыскивания расплава в фильерирующее устройство 8. Сначала из цилиндра 9 удаляются остатки массы, а затем основная масса, поступающая из бункера 1. Материал прогоняют через цилиндр 3 и фильерирующее устройство 8 до тех пор, пока он не станет пригодным для литья деталей, т.е. будет содержать посторонние включения. Следовательно, за счет топо, что материал, поступающий из бункера 1 в обогреваемый Инжекционный цилиндр 3 при не- прерывном вращении червяка, 4, в расплавленном состоянии непрерывно прогоняется через цилиндр 3, обогреваемое сопло 9 и дополнительно через необогреваемое фильерируюа1ее устройство 8 для филье- рирования расплавленной массь в жгуты малого сечения (0,8-1,2 мм) с охлаждением последних в жидкой среде для предотвращения слипания и образования монолитов. На период прогонки материала повышают давдение пластикации до (15- 20) 10 Па Подача материала.в цилиндр 3, его прогонка, впрыск расплавленной массы производятся непрерывно, а не циклами. . при непрерывно вращающемся червяке 4 . без его возвратно-поступательных движений.

Путем создания подпирающего давления обеспечивается отсутствие движения червяка 4 с поршнем назад при загрузке

материала, отсутствие возврата червяка 4 вперед при впрыске, е также непрерывная прогонка материала через цилиндр 3 и фильерирующее устройство 8 для разделе- 5 ния материала на жгуты малого диаметра, охлаждаемые в жидкой среде. Таким образом, при замене термопластичного материала в цилиндре 3 литьевой машины обеспечивается возможность использовать 10 прогоняемый материал повторно за счет разделения его на жгуты малого диаметра и их последующего измельчения.

Давление пластикации (15-20)-10 Па - зто почти максимальные величины, которые 15 обеспечиваются паспортными данными на большинстве литьевых машин. Не являясь оптимальными, они гарантируют запирание червяка 4. исключая его самоотвод вправо, тем самым обеспечивается непрь- 20 рывность прогонки материала, предотвращается его застывание в фильерирующем устройстве 8 и необходимость очистки. Минимальные величины противодавления, при которых не происходит самоотвода червяка 25 4 вправо, могут быть несколько ниже (15- 20) 10 Па и зависят от вязкости прогоняемых материалов, которая различна для разных марок и видов материалов и других технологических параметров. 30 Таким образом, повышенное давление пластикации, например (15-20)-10 Па. - максимальное значение противодавлений, развиваемое литьевыми машинами. В зави симости от типа машины зто значение мр- 35 жет быть различным, о чем указывается в паспортных данных машины. Следовательно, давление (15-20)-10 Па не является интервалом режима и проведение очистки возможно при любом близком к максималь- 40 ному противодавлении для конкретного типа литьевых машин.

Таким образом, предлагаемый способ может быть использован для всех типов литьевых машин с червячной пластикацией. 45 Предлагаемый способ легко реализовать. Он обеспечивает повторное использование продуктов очистки. Интенсификация процесса очистки способствует экономичности процесса и снижению затрат времени на ее

50 проведение.

Формула изобретения Способ очистки инжекционных цилиндров литьевых машин от остатков термопластичной массы при смене материала.

55 заключающийся в удалении остатков массы из цилиндра при непрерывном вращении червЯка, в перзднем его положении, подаче другого термопластичного материала, его прогонка в расплавленном состоянии через

обогреваемые цилиндр с соплом и впрыске расплавленной массы, отли« ающий- с я тем, что, с целью повышения экономичности процесса за счет обеспечения получения продуктов очистки в виде жгутов малого диаметра, перед удалением остатков массы из цилиндра устанавливают на плиты машины необогреваемое фильтрующее устройство и создают повышенное давление

пластикации для предотвращения самоотвода червяка при непрерывной подаче другого материала в цилиндр, непрерывном вращении червяка и непрерывном впрыске расплавленной массы в фильтрующее устройство с последующим охлаждением получаемых жгутов в жидкой среде до полной очистки цилиндра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для литья под давлениемАРМиРОВАННыХ издЕлий | 1979 |

|

SU821176A1 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2008222C1 |

| Литьевая машина для термопластов | 1973 |

|

SU509443A1 |

| Литьевая машина для изготовления изделий из полимерных материалов | 1979 |

|

SU870169A1 |

| Литьевая машина для переработки термопластичных полимерных материалов | 1960 |

|

SU141300A1 |

| Механизм пластикации и впрыска литьевой машины | 1978 |

|

SU712256A1 |

| ТЕРМОПЛАСТАВТОМАТ | 1966 |

|

SU181264A1 |

| Способ инжекционного формования изделий с прессованием и устройство для его осуществления | 1990 |

|

SU1831427A3 |

| Способ автоматического управления пластикацией при литье пластмасс под давлением | 1985 |

|

SU1397297A1 |

| Литьевая многопозиционная машина для переработки пластмасс | 1981 |

|

SU1016189A1 |

Изобретение относится к получению деталей из термопластичного материала литьем под давлением. Цель изобретения - повышение экономичности процесса за счет обеспечения получения продуктов очистки в виде жгутов малого диаметра. Для этого способ очистки инжекционных цилиндров литьевых машин от остатков термопластичного материала при замене одного материала на другой включает удаление остатков массы из цилиндра, подачу другого термопластичного материала. Затем осуществляют его прогонку в расплавленном состоянии через обогреваемые цилиндр с соплом и впрыск расплавленной массы. Причем перед удалением остатков массы из цилиндра устанавливают на плиты машины фильерирующие устройства. Затем создают повышенное давление пластикации, например (15÷20) .10 5 Па, обеспечивающее непрерывную подачу другого материала в цилиндр при непрерывном вращении червяка при его переднем положении и непрерывный впрыск расплавленной массы в необогреваемое фильерирующее устройство с последующим ее охлаждением в жидкой среде до полной очистки цилиндра. Повышенное давление пластикации предотвращает самоотвод червяка в процессе очистки цилиндра. Таким образом, способ позволяет повторно использовать продукты очистки, получаемые в виде жгутов малого диаметра. Он экономичен и снижает затраты на проведение очистки. 1 ил.

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Солесос | 1922 |

|

SU29A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Солесос | 1922 |

|

SU29A1 |

| Насос для подачи горючей жидкости в двигателях внутреннего горения с механическим распыливанием | 1928 |

|

SU11982A1 |

Авторы

Даты

1990-09-23—Публикация

1988-06-14—Подача