Изобретение относится к обработке металлов давлением и может быть использовано при производстве замкнутых }и открытых профилей.

Цель изобретения - повышение производительности и качества изготавливаемых профилей.

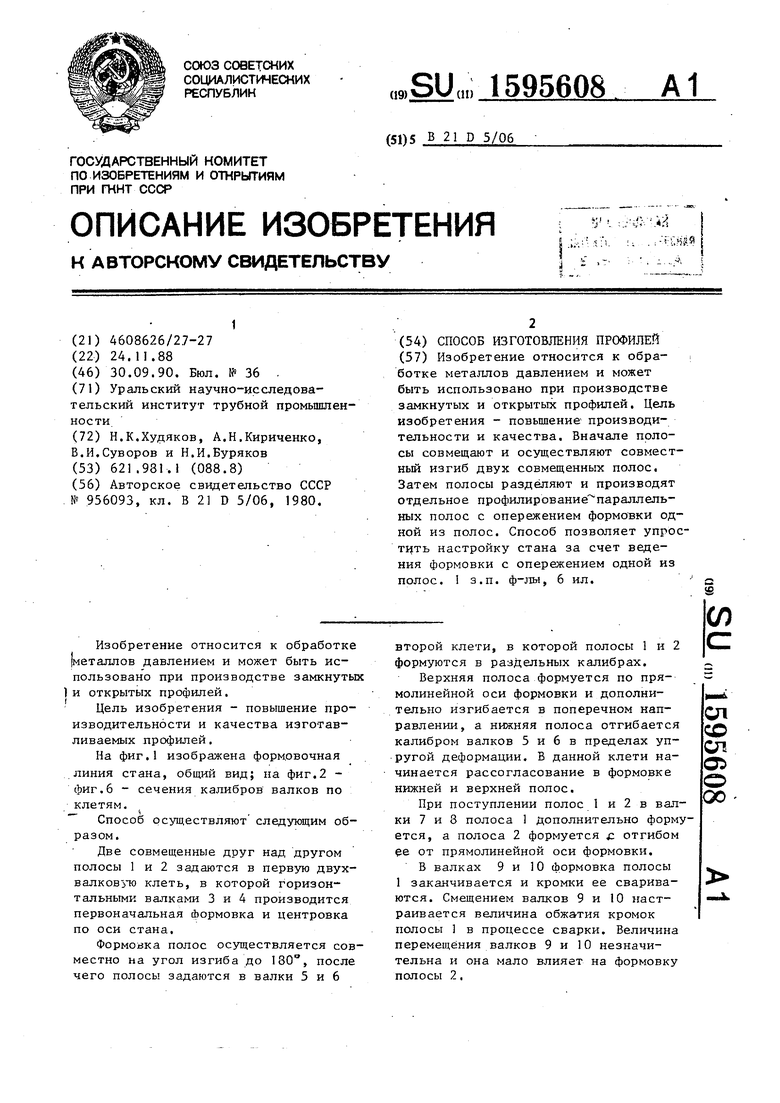

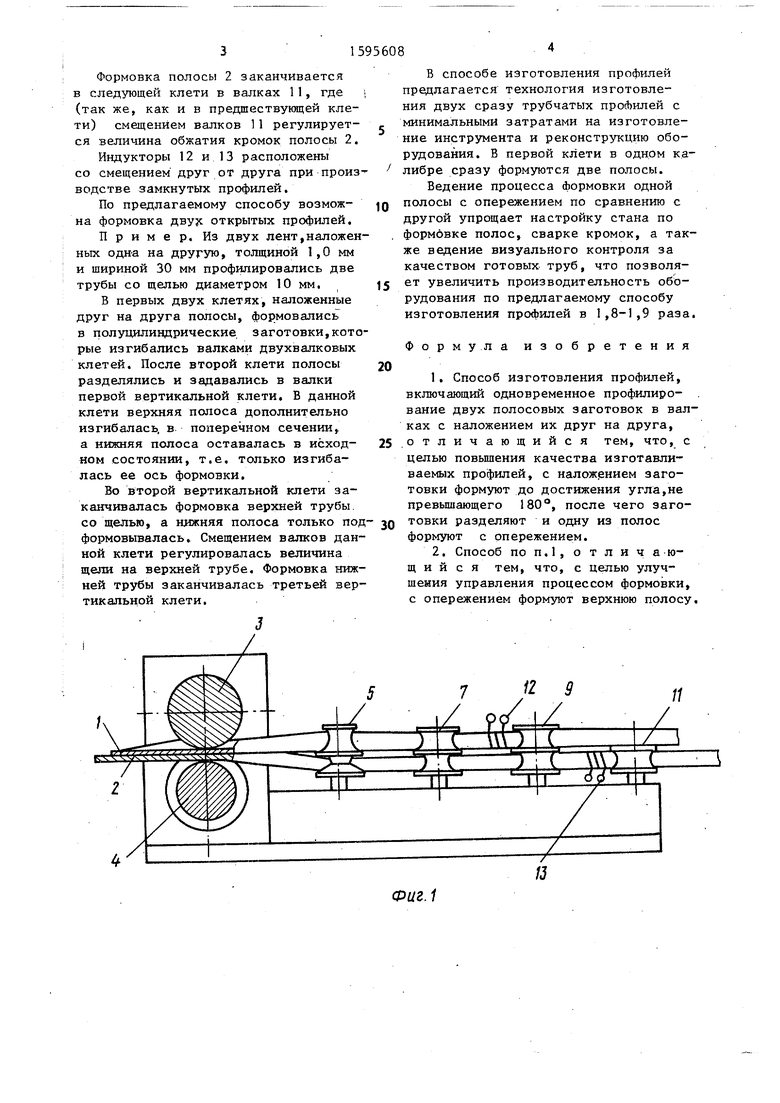

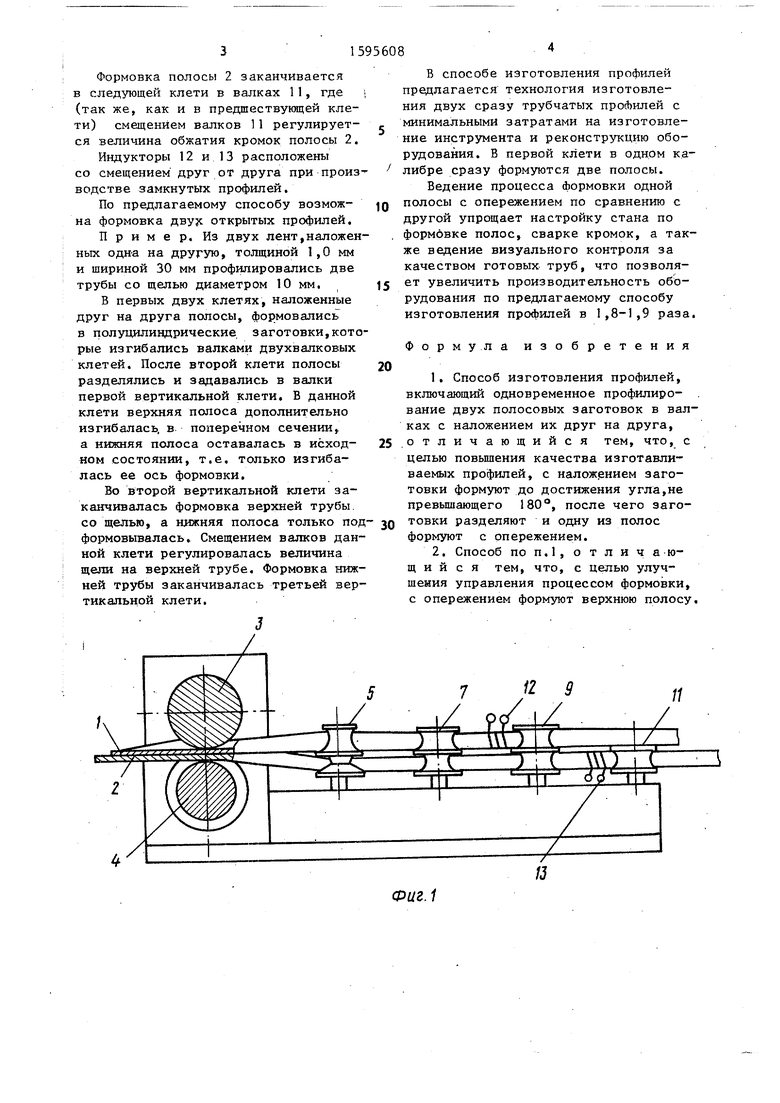

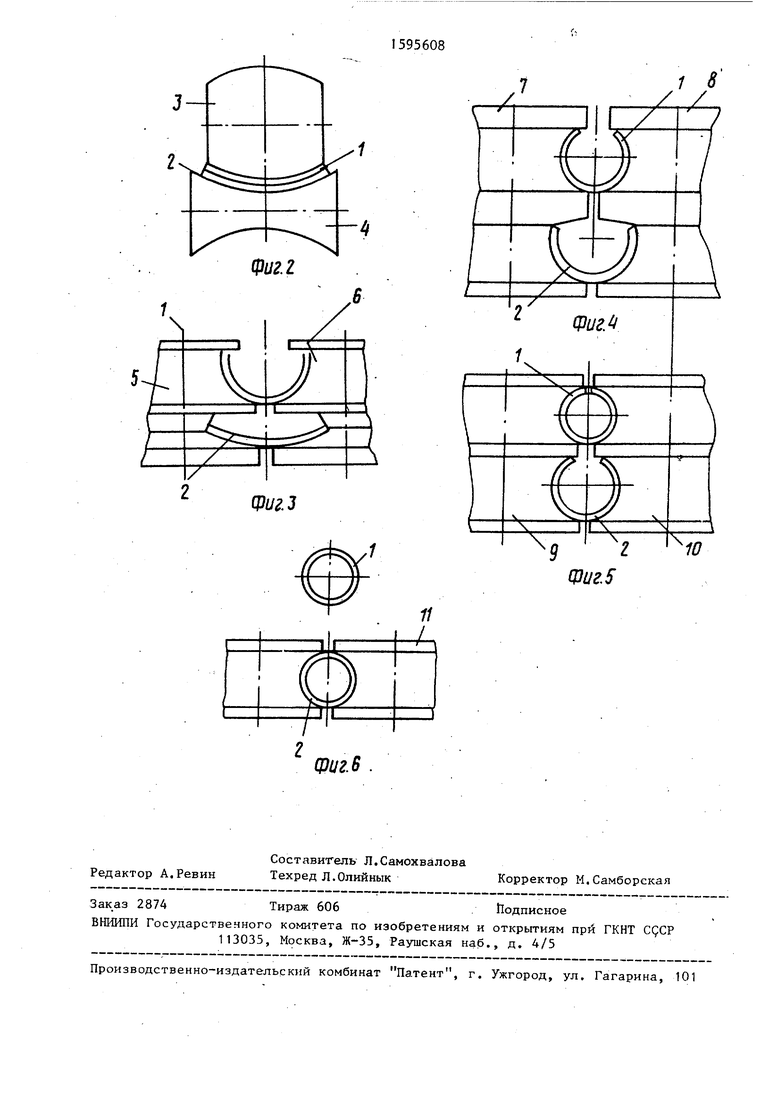

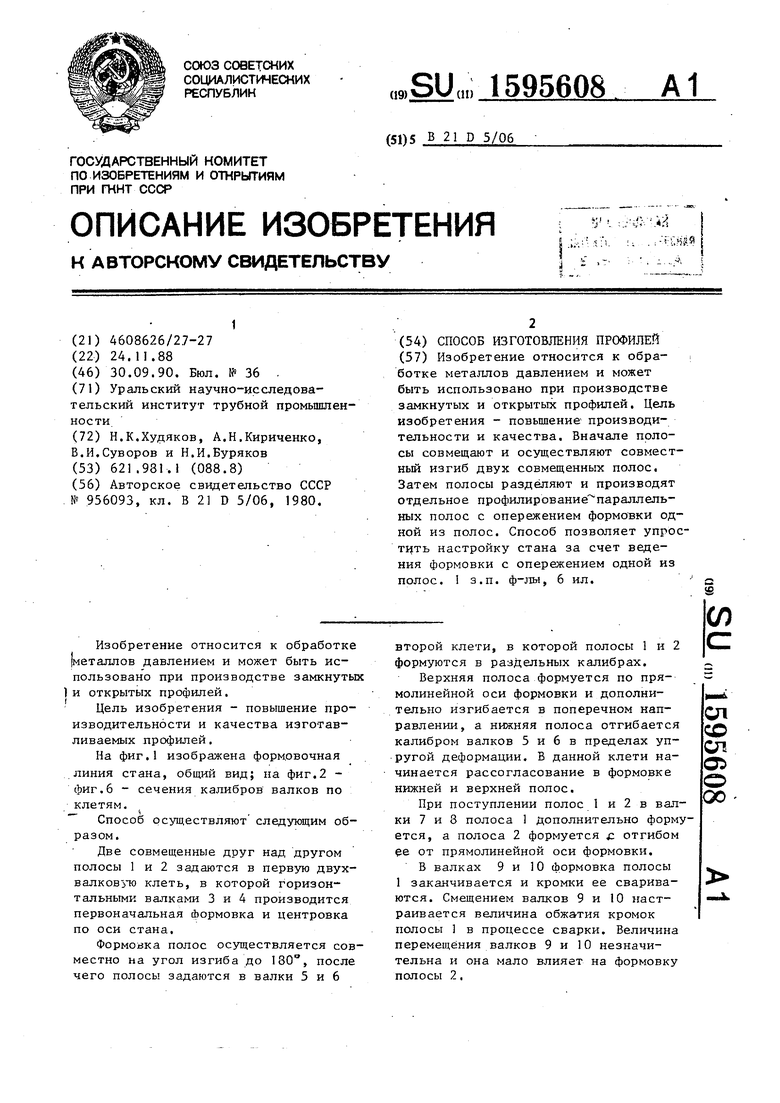

На фиг. изображена формовочная линия стана, общий вид; на фиг.2 - фиг.6 - сечения калибров валков по клетям.

Способ осуществляют следующим образом.

Две совмещенные друг над другом полосы 1 и 2 задаются в первую двух- валковзто клеть, в которой горизонтальными валками 3 и 4 производится первоначальная формовка и центровка по оси стана.

Формовка полос осуществляется совместно на угол изгиба до 180°, после чего полосы задаются в валки 5 и 6

второй клети, в которой полосы 1 и 2 формуются в раздельных калибрах.

Верхняя полоса формуется по прямолинейной оси формовки и дополнительно изгибается в поперечном направлении, а нижняя полоса отгибается калибром валков 5 и 6 в пределах уп- ругой деформации. В данной клети начинается рассогласование в формовке нижней и верхней полос.

При поступлении полос 1 и 2 в валки 7 и 8 полоса 1 дополнительно формуется, а полоса 2 формуется отгибом ее от прямолинейной оси формовки.

В валках 9 и 10 формовка полосы 1 заканчивается и кромки ее свариваются. Смещением валков 9 и 10 настраивается величина обжатия кромок полосы в процессе сварки. Величина перемещения валков 9 и 10 незначительна и она мало влияет на формовку полосы 2.

сд

СП

о

о оо

Формовка полосы 2 заканчивается в следующей клети в валках 11, где (так же, как и в предшествунлцей клети) смещением валков 11 регулирует- ся величина обжатия кромок полосы 2.

Индукторы 12 и 13 расположены со смещением друг от друга при произ водстве замкнутых профилей.

По предлагаемому способу возмож- на формовка дву5с открытых профилей.

Пример. Из двух лент,наложенных одна на другую, толщиной 1,0 мм и щириной 30 мм профилировались две трубы со щелью диаметром 10 мм.

В первых двух клетях, наложенные друг на друга полосы, формовались в полуцилиндрические заготовки,которые изгибались валками двухвалковых клетей. После второй клети полосы разделялись и задавались в валки первой вертикальной клети, В данной клети верхняя полоса дополнительно изгибалась, в поперечном сечении, а нижняя полоса оставалась в исход- ном состоянии, т.е. только изгибалась ее ось формовки.

Во второй вертикальной клети заканчивалась формовка верхней трубы. со щелью, а нижняя полоса только под формовывалась Смещением валков данной клети регулировалась величина щели на верхней трубе. Формовка 1:шж- ней трубы заканчивалась третьей вертикальной клети.

В способе изготовления профилей предлагается технология изготовления двух сразу трубчатых просЬилей с минимальными затратами на изготовление инструмента и реконструкцию оборудования. В первой клети в одном калибре сразу формуются две полосы.

Ведение процесса формовки одной полосы с опережением по сравнению с другой упрощает настройку стана по формбвке полос, сварке кромок, а также ведение визуального контроля за качеством готовых труб, что позволяет увеличить производительность оборудования по предлагаемому способу изготовления профилей в 1 ,8-1,9 раза

Формула изобретения

1.Способ изготовления профилей, включающий одновременное профилиро- вание двух полосовых заготовок в валках с наложением их друг на друга, отличающийся тем, что, с целью повышения качества изготавливаемых профилей, с наложением заготовки формуют до достижения угла,не превышающего 180°, после чего заготовки разделяют и одну из полос формуют с опережением.

2.Способ ПОП.1, о тличаю- щ и и с я тем, что, с целью улучшения управления процессом формовки, с опережением формуют верхнюю полосу

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварных прямошовных труб | 1990 |

|

SU1776474A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ ЗАГОТОВКИ В ЛИНИИ ТЭСА | 2006 |

|

RU2339475C2 |

| Способ производства прямошовных сварных труб | 1987 |

|

SU1489868A1 |

| Трубоформовочный стан | 1980 |

|

SU893282A1 |

| Способ изготовления электросварных прямошовных труб | 1979 |

|

SU893281A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ И КАБЕЛЬНЫХ ОБОЛОЧЕК | 1990 |

|

RU2019329C1 |

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ | 1992 |

|

RU2020009C1 |

| Способ изготовления сварных замкнутых профилей | 1989 |

|

SU1764907A1 |

| Трубоформовочный стан | 1979 |

|

SU902886A1 |

| Способ изготовления сварных прямошовных труб из титановых сплавов | 2016 |

|

RU2638476C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при производстве замкнутых и открытых профилей. Цель изобретения - повышение производительности и качества. Вначале полосы совмещают и осуществляют совместный изгиб двух совмещенных полос. Затем полосы разделяют и производят отдельное профилирование параллельных полос с опережением формовки одной из полос. Способ позволяет упростить настройку стана за счет ведения формовки с опережением одной из полос. 1 з.п. ф-лы, 6 ил.

12

L

11

Фиг.1

J

Фиг. г

Ц)иг.з

ЦЗцг.В

10

Фиг. 5

| Способ изготовления гнутых профилей | 1980 |

|

SU956093A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-09-30—Публикация

1988-11-24—Подача