Изобретение относится к переработке полимерных материалов на червячных прес- сах и может быть использовано для повышения качества смешения при переработке полимер-полимерных композиций, полимеров с различными пигментами, а также высокодисперсными минеральными наполнителями в линиях для окрашивания, грануляции, получения и переработки

полимерных материалов в изделия на базе червячных прессов.

Цель изобретения - повышение эффективности смешения и снижение металлоемкости и габаритов червячного пресса.

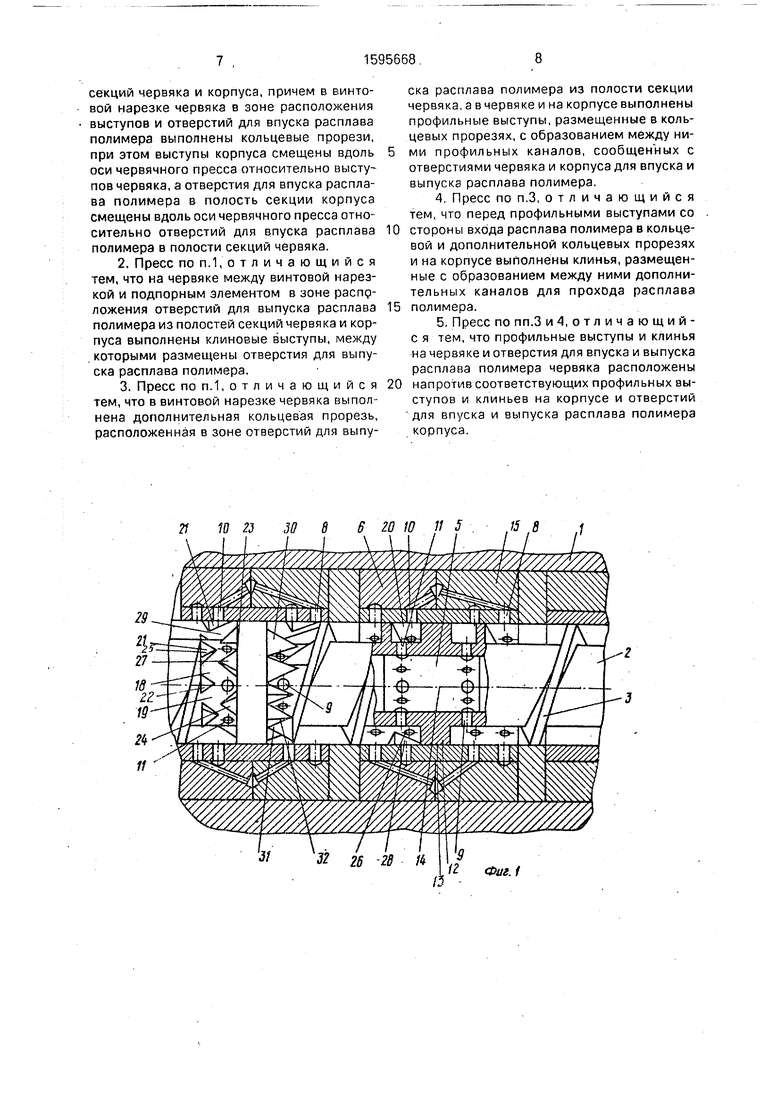

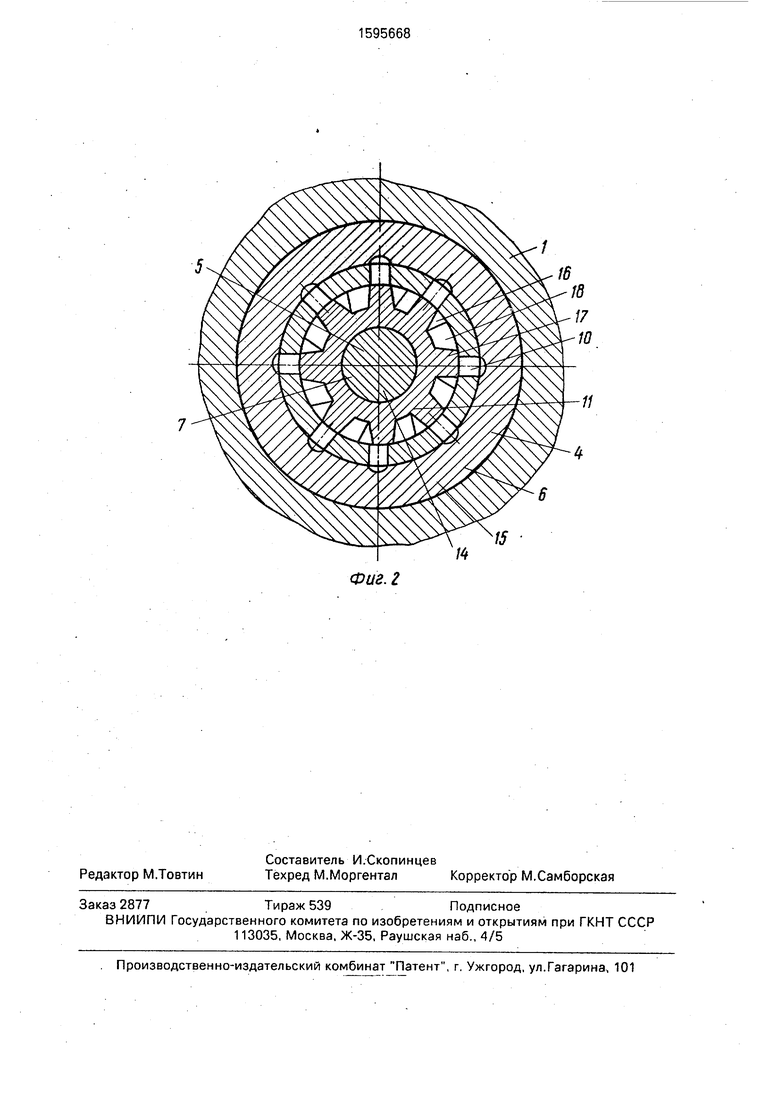

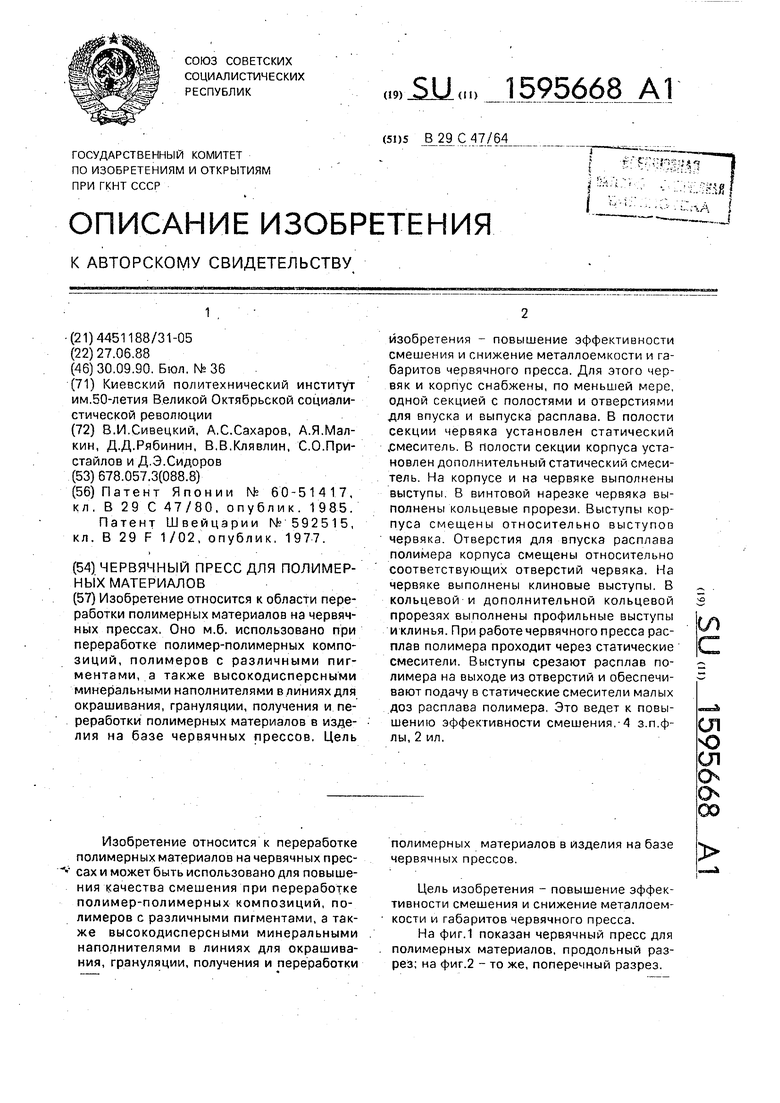

На фиг.1 показан червячный пресс для полимерных материалов, продольный раз- рез; на фиг.2 - то же, поперечный разрез.

Червячный пресс для полимерных материалов (фиг.1) содержит корпус 1 и уста- ноаленный в корпусе 1 с возможностью вращения червяк 2 с винтовой нарезкой 3, причем корпус 1 и червяк 2 снабжены по меньшей мере одной секцией 4 и 5 соотает- ственно полостями 6 и 7 и отверстиями 8 и 9 для впуска и 10,11 для выпуска расплава, полимера, расположенными по разные стороны подпорных элементов 12, установленных на червяке 2 и корпусе 1, и образующих уплотнительный зазор 13, а в полости 7 секции 5 червяка 2 установлен статический смеситель 14, В полости 6 секции 4 корпуса 1 установлен дополнительный статический смеситель 15. На корпусе 1 и червяке 2 вы- полкекы выступы 16 и 17, расположенные напротив отэерстий 8 и 9 для впуска расплава полимера соответственно в полости 7 и 6 секций 4 и 5 червяка 2 и корпуса 1, причем в винтовой нарезке 3 червяка 2 в зоне 18 расподожений выступов 16 и 17 и отверстий 8 и 9 ДЛИ впуска расплава полимера выполнены кольцевые прорези 19, а выступы 16 корпуса 1 смещены вдоль оси червячного пресса относительно выступов 17 червяка 2 (фиг.2) и отверстия 8 для впуска расплава полимера в полость 6 секции 4 корпуса 1 смещены вдоль оси червячного пресса относительно отверстий 9 для впуска расплава поя У1мерй Б полость 7 секции 5 червяка 2. На червяке 2 между винтовой нарезкой 3 и подпорным элементом 12 з зоне 20 расположения отверстий 10 и 11 для выпуска расплава полимера из полостей 6 и 7 секций 4 и 5 червяка 2 и корпуса 1 выполнены клиновые выступы 21, образующие адоль противостоящих боковых поверхностей 22 и 23 вмнтозой нарезки 3 и подпорного элемента 12 чередующиеся выступы 24 и впадины 25, причем отверстия 10 м 11 для выпуска расплава полимера выполнены во зладинах 25 между клинозым вуступами 21.

В винтовой нарезке 3 червяка 2 выполнена дополнительная кольцевая .прорезь 26, расположенная а зоне 20 отверстий 11 для выпуска расплава полимера из полости 7 секции 5 червйка 2. В кольцевой прорези 19 и в дополнительной кольцевой прорези 26 червяка 2 и на корпусе 1 выполнены профильные выступы 27 и 28, образующие между собой профильные каналы 29, сообщенные с отверст йми 8-11 червяка 2 и корпуса 1 для впуска и выпуска расплава . Со стороны входа расплава полимера, перед профильными выступами 27 и 28,0 кольцевой прорез; 19 и дополнительной кС Льцевой прорези 26 червяка 2 и на корпусе 1 выполнены клинья 30 и 31, образующие между собой дополнительные каналы 32 для прохода расплава полимера. Профильные выступы 27 и клинья 30, установленные в кольцевой прорези 19 и дополнительной кольцевой прорези 26 червяка 2

и отверстия 9 и 11 для впуска и выпуска расплава полимера, расположены напротив соответствующих профильных выступов 28 и клиньев 31,установленных на корпусе 1 и отверстий 8 и ТО для впуска и выпуска рас0 плава полимера.

Работа червячного пресса для полимерных материалов (фиг.1 и 2) заключается в следующем. Расплав полимера, состоящий из различных компонентов и

5 движущийся в корпусе 1, предварительно перемешивается под действием вращающегося червяка 2 с винтовой нарезкой 3. Уплот- нительный зазор 13, образованный подпорным элементом 12 и корпусом 1, пре0 пятствует движению расплава полимера и заставляет его через отверстия 8 и 9 для впуска расплава полимера двигаться в полости 6 и 7 секций 4 и 5. В полостях 6 и 7 расплав полимера проходит через статиче5 ский смеситель 14 и дополнительный статический смеситель 16, в которых реализуется процесс интенсивного смешения, и выходит по другую сторону подпорного элемента 12 через отверстия 10 и 11. При этом выступы

0 16 и 17, расположенные в зоне 18 поперек потока расплава полимера, поочередно перекрывают соответствующие отверстия 8 и 9, подавая расплав полимера в статический смеситель 14 и дополнительный статиче5 ский смеситель 15. Выступы 16 и 17, срезая расплав полимера на входе в отверстия 8 и 9, обеспечивают подачу в статические смесители 14 и 15 достаточно малых для хорошего смешения порций расплава полимера.

0 Выступы 16 и 17 не перекрывают одновременно все отверстия 8 и 9, а обеспечивают постепенное увеличение расхода полимера в статических смесителях 14 и 15 от О до максимального значения, которое имеет ме5 сто в том положении, когда, например, выступ 16 и 17 перекрывает все отверстия 9 или 8, а отверстия 8 или 9 при этом все открыты. Таким образом обеспечивается пульсирующая подача расплава полимера в

0 статические смесители 14 и 15. Через статические смесители 14 и 15 проходит приблизительно половина общего расхода полимера через каналы червячного пресса, так как происходит разделение потока рас5 плава полимера при входе в отверстия 8 и 9. В статических смесителях 14 и 15 происходит интенсивное смешение полимера, который сливается при выходе из отверстий 10 и 11 в зоне 20, При этом снижаются гидравлические потери энергии, которые зависят

от расхода полимера через смеситель и уменьшаются с уменьшением расхода. Снижаются металлоемкость и габариты червячного пресса, так как отсутствует необходимость увеличивать длину смешения .и время пребывания полимера в смесителе за счет длины и габаритов червяка, Размещение дополнительного смесителя 15 в корпусе 1 червячного пресса,как правило,не связано с каким-либо существенным увеличением габаритов корпуса 1. Таким образом обеспечивается повышение эффективности смешения и снижение металлоемкости и габаритов червячного пресса. В вариантах конструкции расплава полимера в зоне 20 при слиянии потоков полимера, выходящих из отверстий 10 и 11 для выпуска полимера, попадает под действие клиновых выступов 21 и перемещается в чередующихся выступах 24 и впадинах 25 между противостоящими боковыми поверхностями 22 и 23 винтовой нарезки 3 и подпорного элемента 12. При этом расплав полимера вовлекается в винтовое движение в указанном канале. Под действием выходящего из отверстий 10 и 11 (на фиг.1 из отверстий 11) расплава полимера увеличивается закрутка потока полимер 1, С целью устранения возможности образования застойных зон отверстия 11 и 10 целесообразно располагать во впадинах 25.

Если профильные выступы 27 и 28, выполненные в кольцевой прорези 19 и допол- нительной кольцевой прорези 26, развернуть по потоку, то они могут организовать движение расплава полимера в профильных каналах 29, сообщенных с отверстиями 8 и 9 для впуска и 10 и 11 для выпуска расплава полимера.

В варианте конструкции расплав полимера движется через дополнительные каналы 32 клиньями 30 и 31, а затем перетекает в профильные каналы 29. При этом существенно улучшается смешение, так как расплав полимера проходит диффузор- но-конфузорный переход, образованный неподвижными и вращающимися профильными выступами 27, 28 и клиньями 30 и 31.

В варианте конструкции расплав полимера может двигаться через профильный канал 29 и дополнительный канал 32, который образуют диффузорно-конфузорный переход как по длине смесителя, так и в зазоре между корпусом 1 и червяком 2. При этом профильные выступы 27 и клинья 30 расположены напротив профильных выступов 28 и кли ньев 31, также как и отверстия 9 и 11 червяка 2 для впуска и выпуска расплава полимера расположены напротив отверстий 8 и 10 корпуса 1.

В предлагаемой конструкции для повышения эффективности смешения осуществ- 5 лен процесс одновременного смешения полимера в смесителях корпуса и червяка. Интенсификация процесса смешения осуществляется за счет пульсирующей подачи малых порций полимера в каналы смесите- 10 лей, многократного слияния и разделения потоков расплава полимера, создания областей интенсивных сдвиговых деформаций с одновременным переворачиванием (закручиванием) расплава полимера, 15 движения расплава полимера в диффузор- но-конфузорных переходах. При этом происходит увеличение поверхности раздела полимера и более интенсивное распределение контакта по всему объему смеси, а сле- 20 довательно, повышение качества смешения и качества получаемой полимерной композиции и изделий. Процесс смешения проводится как с использованием наружной поверхности червяка с винтовой нарезкой и 5 внутренней поверхности корпуса, так и в статических смесителях, установленных в полостях секций корпуса и червяка. Это приводит к уменьшению металлоемкости и габаритов конструкции.

0Таким образом в червячном прессе для

полимерных материалов достигается повышение эффективности смешения по сравнению с известными конструкциями. Экономический эффект от использования 5 червячного пресса обеспечивается за счет повышения качества изделий, снижения себестоимости и капитальных, затрат при смешении и окрашивании композиционных материалов. 0 Формулаизобретения

1. Червячный пресс для полимерных материалов, .содержащий корпус и установленный в нем с возможностью вращения червяк с винтовой нарезкой, причем корпус 5 и червяк снабжены по меньшей мере одной секцией с полостью и отверстиями для впуска и выпуска расплава полимера, расположенными по разные стороны подпорных элементов, установленных на червяке и кор- 0 пусе, а в полости секций червяка установлен . статический смеситель, отличающийся тем, что, с целью повышения эффективности смешения и снижения металлоемкости и габаритов червячного пресса, он 5 снабжен дополнительным статическим смесителем, установленным по меньшей мере в одной полости секции корпуса, на корпусе и червяке выполнены выступы, расположенные напротив отверстий для впуска распла- ва полимера соответственно в полостях

секций червяка и корпуса, причем в винтовой нарезке червяка в зоне расположения выступов и отверстий для впуска расплава полимера выполнены кольцевые прорези, при этом выступы корпуса смещены вдоль оси червячного пресса относительно Езысту- пов червяка, а отверстия для впуска расплава полимера в полость секции корпуса смещены вдоль оси червячного пресса относительно отверстий для впуска расплава полимера в полости секций червяка.

2.Пресс по п. 1, о т л и ч а ю щ и и с я тем, что на червяке между винтовой нарезкой и подпорным элементом в зоне распр- ложения отверстий для выпуска расплава полимера из полостей секций червяка и корпуса выполнены клиновые выступы, между которыми размещены отверстия для выпуска расплава полимера.

3.Пресс по П.1, отличающийся тем, что в винтовой нарезке червяка ЕЗЫПОЛ- нена дополнительная кольцевая прорезь, расположенная в зоне отверстий для выпуска расплава полимера из полости секции червяка, а в червяке и на корпусе выполнены профильные выступы, размещенные в кольцевых прорезях, с образованием между ни- ми профильных каналов, сообщенных с отверстиями червяка и корпуса для впуска и выпуска расплава полимера.

4.Пресс по п.З, отличающийся тем, что перед профильными выступами со

стороны вхЬда расплава полимера в кольцевой и дополнительной кольцевых прорезях и на корпусе выполнены клинья, размещенные с образованием между ними дополнительных каналов для прохода расплава

полимера.

5.Пресс по пп.З и4, отличающий- с я тем, что профильные выступы и клинья на червяке и отверстия для впуска и выпуска расплава полимера червяка расположены

напротив соответствующих профильных выступов и клиньев на корпусе и отверстий для впуска и выпуска расплава полимера корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Червячный осциллирующий смеситель непрерывного действия | 1988 |

|

SU1608064A1 |

| Смеситель для полимерных материалов | 1988 |

|

SU1646879A1 |

| Установка для получения резино-полиолефиновых композиций | 2022 |

|

RU2798335C1 |

| Смеситель для полимерных материалов | 1984 |

|

SU1191297A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1782768A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1761522A1 |

| Двухчервячный экструдер для переработки пластмасс | 1980 |

|

SU937204A1 |

| Червячный экструдер для переработки полимерных материалов | 1982 |

|

SU1063617A2 |

| Статический смеситель для полимерных материалов | 1990 |

|

SU1781050A1 |

| ЭКСТРУДЕР | 1997 |

|

RU2118258C1 |

Изобретение относится к области переработки полимерных материалов на червячных прессах. Оно может быть использовано при переработке полимер-полимерных композиций, полимеров с различными пигментами, а также высокодисперсными минеральными наполнителями в линиях для окрашивания, грануляции, получения и переработки полимерных материалов в изделия на базе червячных прессов. Цель изобретения - повышение эффективности смешения и снижение металлоемкости и габаритов червячного пресса. Для этого червяк и корпус снабжены, по меньшей мере, одной секцией с полостями и отверстиями для впуска и выпуска расплава. В полости секции червяка установлен статический смеситель. В полости секции корпуса установлен дополнительный статический смеситель. На корпусе и на червяке выполнены выступы. В винтовой нарезке червяка выполнены кольцевые прорези. Выступы корпуса смещены относительно выступов червяка. Отверстия для впуска расплава полимера корпуса смещены относительно соответствующих отверстий червяка. На червяке выполнены клиновые выступы. В кольцевой и дополнительной кольцевой прорезях выполнены профильные выступы и клинья. При работе червячного пресса расплав полимера проходит через статические смесители. Выступы срезают расплав полимера на выходе из отверстий и обеспечивают подачу в статические смесители малых доз расплава полимера. Это ведет к повышению эффективности смешения. 4 з.п.ф-лы, 2 ил.

/ W 2 30 8 8 20 Ю // 5 . 15 8 i

.,.

29

If

31

Ti

3Z 26 -28 /4

/

/2 Ф(/г. /

Фиг. г

/4

5

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Форма для литья заготовок под регулируемым давлением | 1976 |

|

SU592515A1 |

| Солесос | 1922 |

|

SU29A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1990-09-30—Публикация

1988-06-27—Подача