Изобретение относится к сборочным прессам, используемым в общем машиностроении и в вакуумной технике, и предназначено для сборки цилиндрических деталей главным образом в автоматическом режиме, а также для сборки в замкнутых объемах в различных средах, в том числе в вакууме. Цель.изобретения - расширение технологических возможностей устройства путем обеспечения его использования при сборке деталей в замкнутых каморах, например в вакууме.

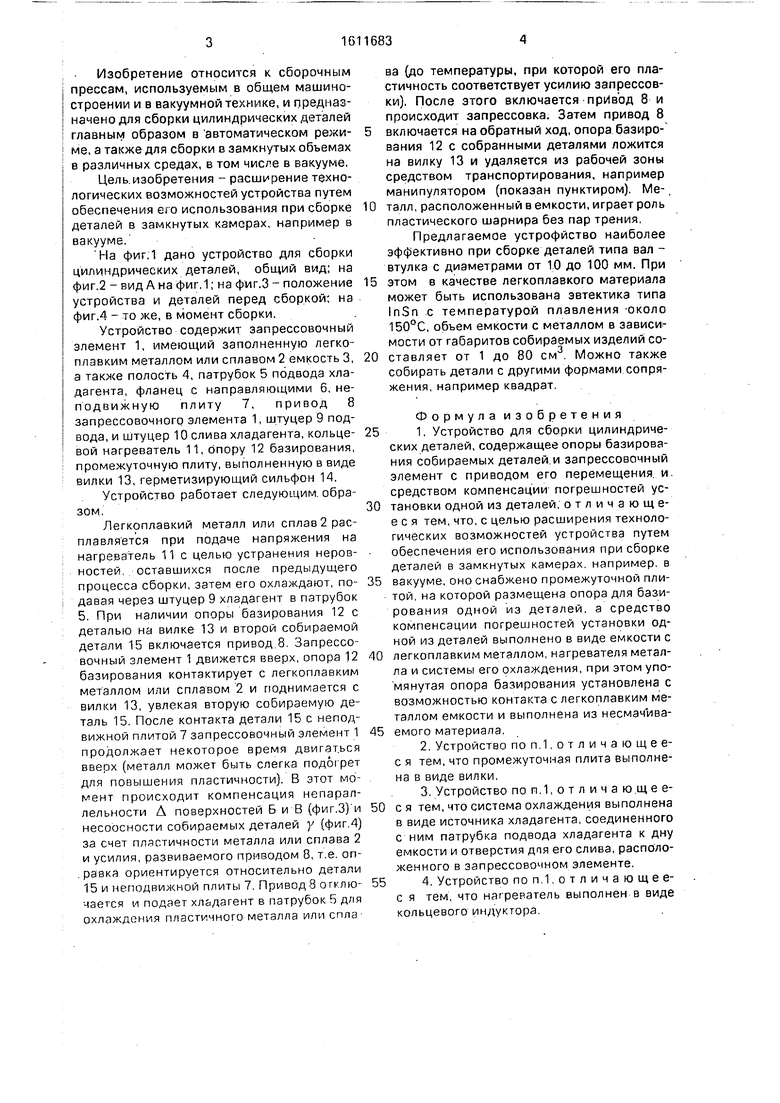

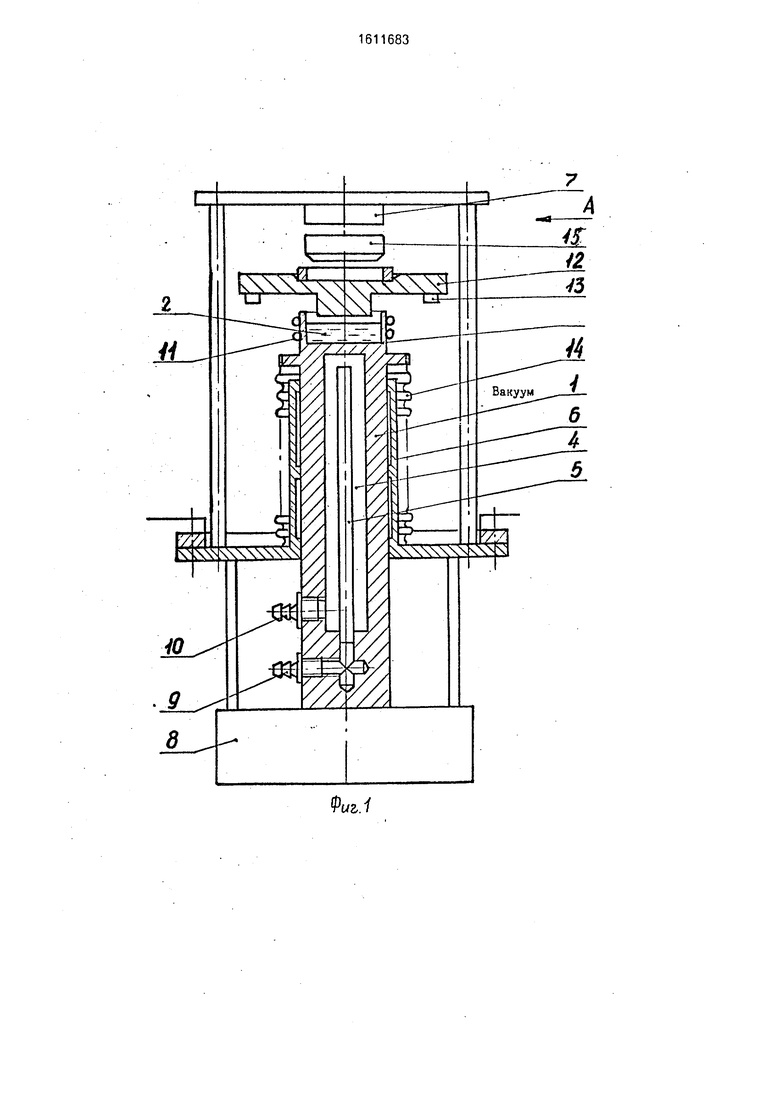

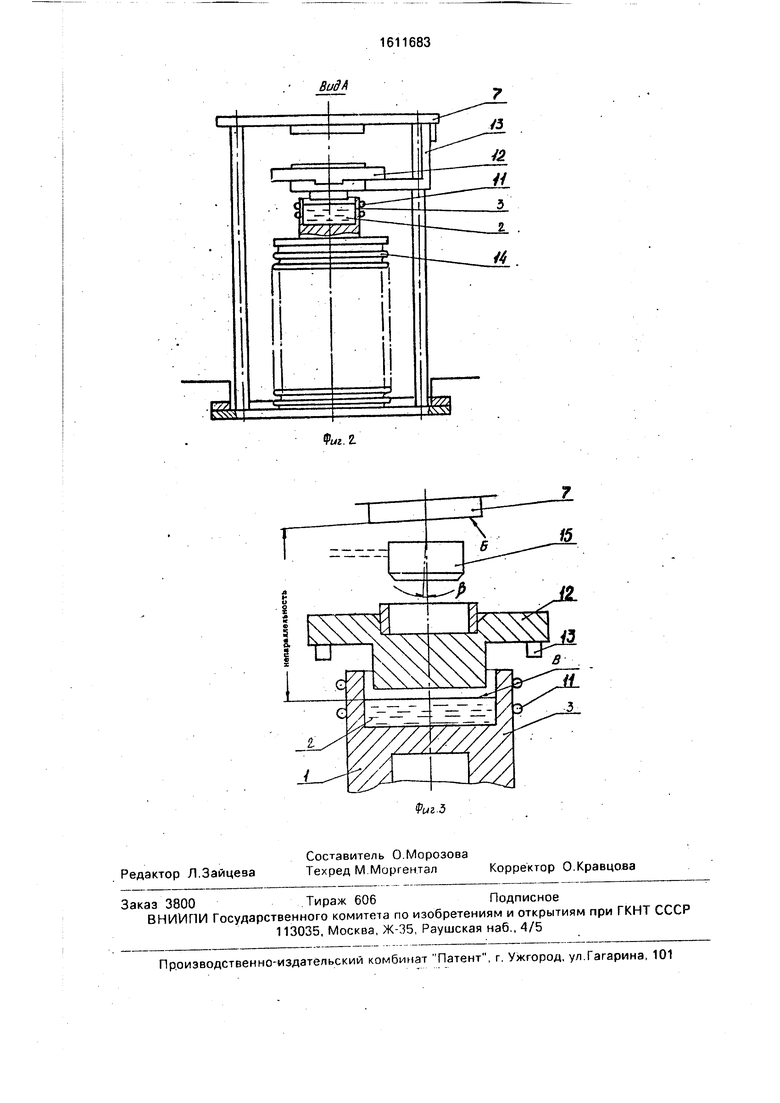

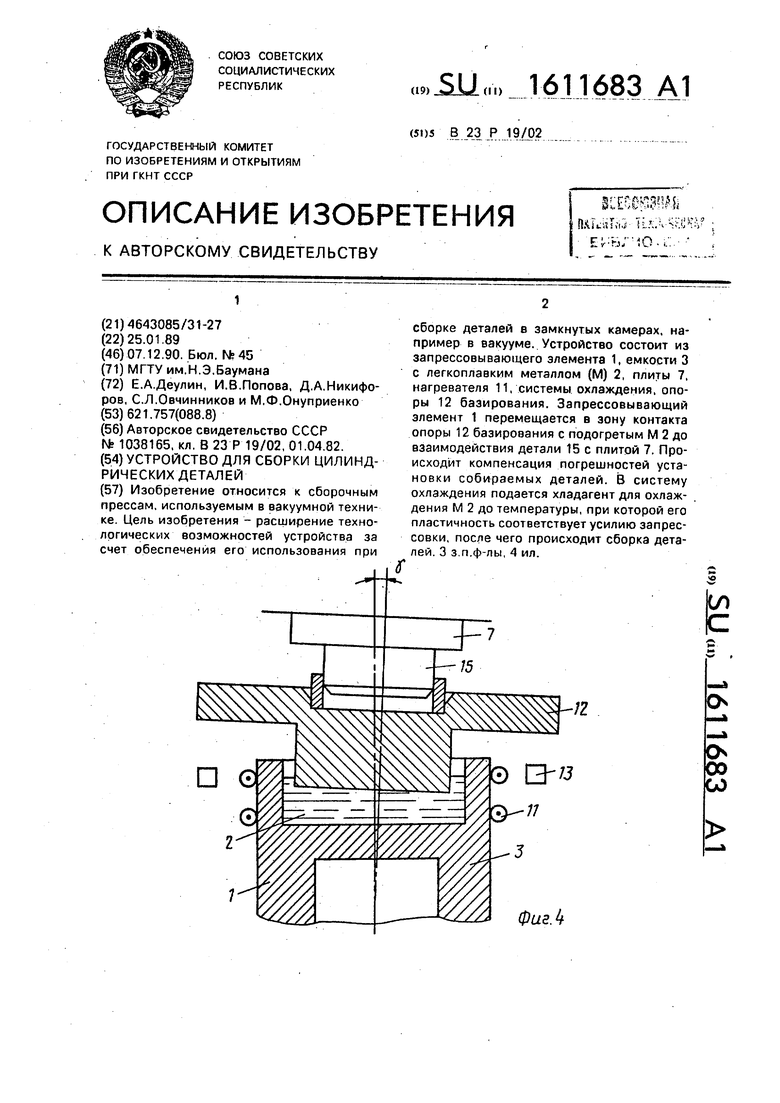

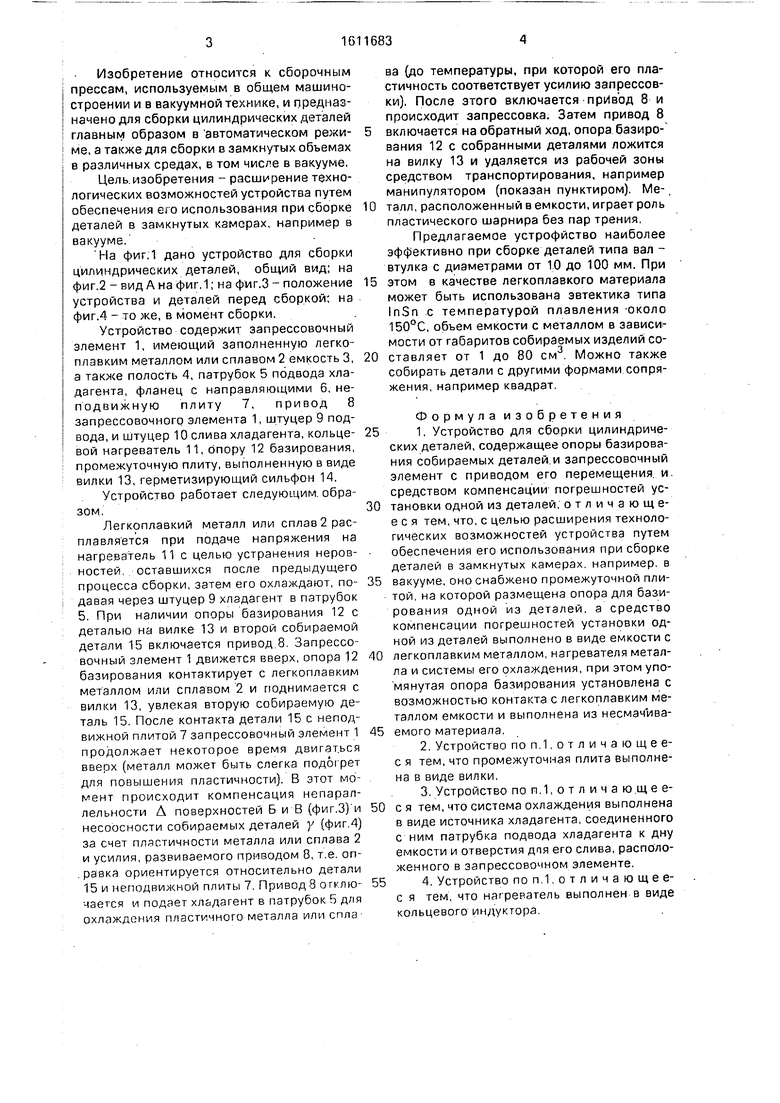

На фиг.1 дано устройство для сборки цилиндрических деталей, общий вид; на фиг.2 - вид А на фиг.1: на фиг.З -положение устройства и деталей перед сборкой; на фиг.4 - то же, в момент сборки.

Устройство содержит запрессовочный элемент 1, имеющий заполненную легкоплавким металлом или сплавом 2 емкость 3, а также полость 4, патрубок 5 подвода хладагента, фланец с направляющими 6, неподвижную плиту 7, привод 8 запрессовочного элемента 1, штуцер 9 подвода, и штуцер 10 слива хладагента, кольцевой нагреватель 11, опору 12 базирования, промежуточную плиту, выполненную в виде вилки 13, герметизирующий сильфон 14.

Устройство работает следующим, образом.

Легкоплавкий металл или сплав2рас- плавля ется при подаче напряжения на нагреватель 11 с целью устранения неровностей, оставшихся после предыдущего процесса сборки, затем его охлаждают, подавая через штуцер 9 хладагент в патрубок 5. При наличии опоры базирования 12 с деталью на вилке 13 и второй собираемой детали 15 включается привод.8. Запрессовочный элемент 1 движется вверх, опора 12 базирования контактирует с легкоплавким металлом или сплавом 2 и поднимается с вилки 13, увлекая вторую собираемую деталь 15. После контакта детали 15 с неподвижной плитой 7 запрессовочный элемент 1 продолжает некоторое время двигаться вверх (металл может быть слегка подогрет для повышения плacтич -locти). В этот момент происходит компенсация непараллельности Д поверхностей Б и В (фиг.З) и несоосности собираемых деталей у {фиг.4) за счет пластичности металла или сплава 2 и усилия, развиваемого приводом 8, т.е. оп- .равка ориентируется относительно детали 15 и неподвижной плиты 7. Привод 8 отключается и подает хл&дагент в патрубок 5 для охлаждения пластичного металла или сплава (до температуры, при которой его пластичность соответствует усилию запрессовки). После этого включается привод 8 и происходит запрессовка. Затем привод 8

включается на обратный ход, опора базирования 12 с собранными деталями ложится на вилку 13 и удаляется из рабочей зоны средством транспортирования, например манипулятором (показан пунктиром). Me-,

0 талл, расположенный в емкости, играет роль пластического шарнира без пар трения.

Предлагаемое устрофйство наиболее эффективно при сборке деталей типа вал - втулка с диаметрами от 10 до 100 мм. При

5 этом в качестве легкоплавкого материала может быть использована эвтектика типа InSn с температуро.й плавления -около 150°С, объем емкости с металлом в зависимости от габаритов собираемых изделий со0 ставляет от 1 до 80 см . Можно также собирать детали с другими формами сопряжения, например квадрат.

Формула изобретения

51. Устройство для сборки цилиндрических деталей, содержащее опоры базирования собираемых деталей.и запрессовочный элемент с приводом его перемещения, и. средством компенсации погрешностей ус0 тановки одной из деталей, отличающееся тем, что. с целью расширения технологических возможностей устройства путем обеспечения его использования при сборке деталей в замкнутых камерах, например, в

5 вакууме, оно снабжено промежуточной пли- той, на которой размещена опора для базирования одной из деталей, а средство компенсации погрешностей установки одной из деталей выполнено в виде емкости с

0 легкоплавким металлом, нагревателя металла и системы его охлаждения, при этом упомянутая опора базирования установлена с возможностью контакта с легкоплавким металлом емкости и выполнена из несмач ива45 емого материала.

2,Устройство поп.1.отличающее- с я тем, что промежуточная плита выполнена в виде вилки.

3.Устройство по п,1.отличаю,щее- 50 с я тем, что система охлаждения выполнена

в виде источника хладагента, соединенного с ним патрубка подвода хладагента к дну емкости и отверстия дня его слива, расположенного в запрессовочном элементе. 554. Устройство поп,1,отличающеес я тем. что нагреватель выполнен в виде кольцевого индуктора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки запрессовкой | 1988 |

|

SU1590313A1 |

| Устройство для групповой сборки деталей запрессовкой | 1985 |

|

SU1298035A1 |

| Устройство для сборки узла деталей запрессовкой | 1980 |

|

SU946878A1 |

| Способ диффузионной сварки разнородных материалов | 2023 |

|

RU2821984C1 |

| Устройство для сборки запрессовкой | 1990 |

|

SU1801721A1 |

| Устройство для запрессовки втулок в корпусную деталь | 1985 |

|

SU1310159A1 |

| Способ сборки редукторов и устройство для его осуществления | 1984 |

|

SU1255353A1 |

| Устройство для групповой сборки запрессовкой соединений типа вал-втулка | 1986 |

|

SU1324815A2 |

| Устройство для двусторонней запрессовки втулок в корпусную деталь | 1984 |

|

SU1143564A1 |

| Устройство для сборки деталей запрессовкой | 1987 |

|

SU1581557A1 |

Изобретение относится к сборочным прессам, используемым в вакуумной технике. Цель изобретения - расширение технологических возможностей устройства за счет обеспечения его использования при сборке деталей в замкнутых камерах, например в вакууме. Устройство состоит из запрессовывающего элемента 1, емкости 3 с легкоплавким металлом (М) 2, плиты 7, нагревателя 11, системы охлаждения, опоры 12 базирования. Запрессовывающий элемент 1 перемещается в зону контакта опоры 12 базирования с подогретым М 2 до взаимодействия детали 15 с плитой 7. Происходит компенсация погрешностей установки собираемых деталей. В систему охлаждения подается хладагент для охлаждения М 2 до температуры, при которой его пластичность соответствует усилию запрессовки, после чего происходит сборка деталей. 3 з.п. ф-лы, 4 ил.

Фи.1

ВидЛ

| Устройство для сборки деталей типа вал-втулка | 1982 |

|

SU1038165A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-12-07—Публикация

1989-01-25—Подача