Изобретение относится к терьшчес- кой обработке стали с помощью концентрированных источников энергии, конкретнее лазерным лучом, и может быть использовано.в машиностроении при изготовлении деталей типа тел вращения.

Пель изобретения - улучшение качества детали путем увеличения глубины упрочнения и повышения твердости.

Сущность изобретения заключается в том, что при вращении детали тем- пературу на поверхности одного витка выдерживают в интервале от тe пepa- туры начала мартенситного превращения до температуры кппения металла при одновременном охлажде1ши участ- ков поверхности деталей перед пятном лазерного нагрева и после него. В процессе охлаждения температуру участка поверхности перед пятном лазерного нагрева поддерживают на уровне комнатной, а после пятна лазерного нагрева - на уровне течки конца мартенситного превращения.

На чертеже представлена схема для, осуществления предлагаемого способа.

Схема содержит деталь 1, манипулятор 2, пирометры 3 и 4, приемник 5 сигналов,, сопла 6 и 7 для подачи охлаждающего газа i-mn жидкости.

а

Расширение интервала температур на поверхности одного витка позволяет п()пысить плотность мощности лаэер Hoi o или вести обработку с меньшей скоростью. Оба эти фактора приводят к увеличению энерговклада в облучаемую поверхность, к прогреву на большую, глубину и к увеличению глубины упрочненного слоя. Верхняя температура на поверхности определяется температурой начала металла (железа) , равной 2870 с. При большей .тype на поверхности начинается заметное испарение металла, экранироваьше зоны обработки продуктами испарения, размеры упрочненных слоев могут понижаться, несмотря на большой энерговклад. Кроме того, превьпиение температуры испарения нежелательно из-за резкого ухудшения микрорельефа поверхности.

Нижняя температура на поверхности может быть равна .точке начала мартен ситного превращения, так как при колебании от теьшературы испарения до

М

н

распад аустенита не происходит.

При температуре ниже Мц. в слое начинается распад аустенита в мартенсит, что может привести при нагреве от последующего витка к образованию зон отпуска, т.е. к снижению твердости и возрастанию неоднородности по поверхности. Снижение температуры на поверхности до Мц с однородным по- вышегмем ее до позволяет увеличить время аустенитизащи при лазерной закалке железоуглеродистых сталей, что очень важно для папуче- ния достаточной твердости, особенно в нижних слоях зоны термического воздействия. Углерод при этом может диффундировать на большое расстояние, успевает происходить более полное перераспределение его концентращи между различными составляюпщми, что приводит к повышению общего уровня твердости при последующем охлаждении

Одновременное охлаждение участков поверхности детали перед лазерным лучом и после него необходимо для получения возможности понижения нижней граниды температуры до точки М . Без такого дополнительного охлаждения в районе температуры мини г;альной устойчивости аустенита в процессе охлаждешгя может произойти распад- переохлажденного аустенита на ферритокарбидную смесь, что приво

дит к резкому снижению твердости после обработки. Охлаждение перед лазерным нагревом необходимо также для того, чтобы не только при охлаждении, но и в условиях многоциклового нагрева при наложении ряда витков избежать нагрева аустенита в область его распада на Ферритоцементитную

Q смесь. Таким образом, без охлаждения снижение температуры ниже , невозможно.

Температура охлаждения перед лазерным лучом должна быть выбрана на

5 уровне комнатной. Это позволяет обеспечить наибольщую технологичность и производительность, обеспечивается также равномерность погло- п(ения излучения, что позволяет прсQ вести процесс стабильно. Снижение и повыгаение. температуры охлаждения требуют затрат подготовительного времени перед лазерной обработкой. Кроме того, повьтение температуры охлажде-

5 ния может привести к замедлению скорости нагрева и к распаду аустенита на Ферритоцементитную смесь при нагреве, что является иредпосьшкой для снижения твердости.

Температура охлаждения участков поверхности после лазерного луча должна быть выбрана на уровне точки конца мартенситного превращения М,«. Это обеспечивает практически полное завершение превращения аустенита в мартенси.т. При большей температуре охлаждения происходит неполное прев- рардение аустенита, что приводит к снижению твердости. Снижение температуры охлаждения не приводит к заметному снижению содержания остаточного аустенита, поскольку в силу высокой скорости охлаждения после лазерного нагрева процессы стабилизации аусте нита в интервале М - М, выражены слабо. Может згменьшаться глубина прогрева, поэтому снижение темпера- туры охлаждения в данных условиях приводит лишь к усложнению технологии .

0

5

0

0

.

Применение поддержания температуры на поверхности одного витка от температуры начала мартенситного превращения Мц до температуры ниже 5 кипения металла при одновременном охлаждении участков поверхности детали перед лазерным лучом и после него в охлаждающей среде позволяет

51

увеличить глубину упрочнения в 1,8 - 2,3 раза и повысить микротвердость на 31 - 51% по сравнению с известным способом.

Способ осуществляют следующим образом.

Для данной марки -стали или чугун из которой изготовлена деталь, по справочнику определяют характерные температуры точек Мц, 11,, . Температуры Мц и М понижаются при увеличении содержания углерода в стли, исходя из диаметра детали и неоходимой глубины упрочнения при помощи решений задач теплопроводности определяют примерные варианты режимов лазерной обработки: мощность излучения Р, скорость вращения п, значение осевой подачи Sn при заданном диаметре цятна df,.

Деталь 1, имеющую форму тела вращения, закрепляют в манипуляторе 2 и сообщают ей вращательно-поступа- тельное перемещение, при этом на ее поверхность воздействуют лазерным излучением. В процессе наложения нескольких пробных витков определяют получаемый интервал температур на поверхности за один виток при помощи двух пирометров. Одним пирометром (3) измеряют максимальную температуру нагрева в лазерном пятне в начале витка, а другим пирометром (4) - температуру рядом в конце витка. Рассчитанные ранее режимы лазерной обработки корректируют, максимальную температуру в пятне, определяемую пирометром 3, регулируют чаще всего изменением осевой подачи или плотности мощности

q APAd

при равномерном распределении или Ч макс 8Р/П-а2„

при Гауссовском распределении энергии по пятну, при этом кипение металла обычно начинается при значениях

q Х(20 - 26) 10 Вт/см. (Минимальную температуру нагрева, которая должна соответствовать температуре точки М„, удобнее -всего регулировать изменением скорости вращения. При этом возможна автоматическая регулировка температуры при вьтоде сигналов с пирометров в соответствующие приемники 5 сигналов и далее в систему управления лазерным комплексом. Температуру поверх

, 70076

кости деталей перед лазерным лучом понижают при подаче охпаяодающей

жидкости или холодного газа через сопло 6, а температуру поверхности деталей после лазерного луча понижают при подаче охлаждающей жидкости или холодного газа через сопло 7. Температуру участков контролируют IQ контактными термометрами или термопарами.

В процессе быстрого вращения на участке поверхности А, захватывающем несколько соседних витков, темпера- ts ч УРЗ может.изменяться от Т до М несколько раз. Однако ввиду того, что осуществляется охлаждение поверхности после лазерного луча на , уровне температуры М,, охлаждение 20 идет со скоростью вьпае критической и обеспечивается переохлаждение аустенита до температуры М. Далее следует нагрев уже за счет прохождения пятна по второму витку (если 25 учесть, что обработка ведется с

больш1м перекрытием витков). ние поверхности деталей перед лазерным лучом до комнатной температуры приводит к высокой скорости нагрева 30 и предупреждает распад аустенита на ферритоперлитную смесь при нагреве. После смещения лазерного пятна с участка А и окончания его нагрева эта часть поверхности охлаждается со сверхкритической скоростью за счет теплоотвода во внутренние слои металла и за счет дополнительного охлаждения в охлажд акщей среде. Ох- лаладение до температуры М обеспечи- Q вает полное превращение аустенита в мартенсит и получение максимальной для данной стали твердости.

Пример 1. Упрочнение прутка из стали 45 диаметром 5 мм.

Д5 Сталь имеет следующие характер о,

35

ные температуры: Ми ,- ML, 70°С,- 2870°С.

Пруток устанавливают во вращающемся патроне и вращают со скоростью Q п 2850 об/мин. Лазерную обработку ведj при мощности излучения Р 2,5 кВт. Перед лазерным нагревом и после нагрева поверхность охлаждают водой до температуры 20 С. Температура на поверхности в лазерном пятне и на поверхности витка после лазерного пятна измеряют при помощи пирометров Проминь и регулируют изменением скорости вращения.

5

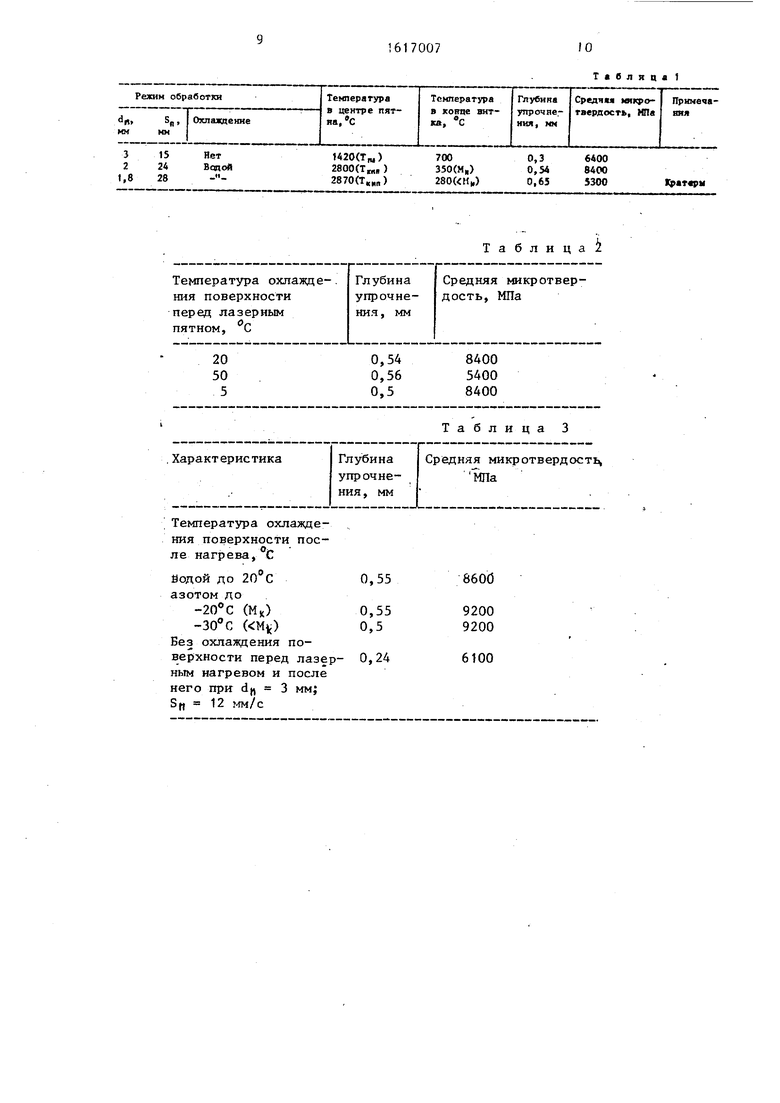

При различных значеш1ях диаметра, пятна df, и скорости осевой подачи S j достигаются различные температурные интервалы на поверхности одного витка. После упрочнения изготавливают металлографические, шлифы, измеряют I глубину упрочнения на оптическом ; микроскопе Неофот 21, а микротвер- |дость - на приборе . Данные представлены в табл.1.

Из данных табл.1 видно, что при обработке по предлагаемому способу : при поддержании температуры в интервале от точки H до температуры ни- : же Т , глубина упрочнения увепичи- jвается в 1,8 раза, а микротвердость - на 31% по сравнению с известным спо- ; собой (нагрев в интервале температур j 700°С-Трд без охлаждения поверхности) : П р и м е р 2. Упрочнение прутка : из стали 45 диаметром,5 мм. Пруток устанавливают во вращающемся патроне и вращают со Скоростью п 2850 об/мин при осевой подаче Зц 24 мм/С. Лазерную обработку ведут по режимам мощность излучения Р 2,5 кВТ, диаметр пятна d 2 мм, Температура в центре лазерного пятна составляет 2800°С, а в конце витка - 350° с. Пе- рея лазерным нагревом поверхность охлаждают струей воды с различной температурой: вьше, ниже и равной комнатной. Поверхность прутка после лазерного нагрева охлаждают водой до комнатной температуры. После упроч- нения изготавливают металлографические шлифы, измеряют глубину упрочнения на оптическом микроскопе Неофот 21, а микротвердость - на при- боре ПМТ-3 .

Данные приведены в табл.2. Из данных табл.2 видно, что при охлаждении участка поверхности перед лазерным нагревом до комнатной темпе ратуры достигается наилучшее сочетание глубины и микротвердости.

Пример 3. Упрочнение прутка из стали 65 диаметром 8 мм.

Сталь имеет след тощие характерные температуры: Ткй, МнЛ.280 С М ц - 20°С.

Пруток устанавливают во вращающемся патроне и вращают со скоростью р 2000 об/мин при осевой подаче

5 20 мм/с. Лазерную обработку ведут по режимам: мощность излучения Р 2,5 кВт диаметр пятна df, 2мм. Температура в центре лазерного пят5

50 0 35 40

45

50

55

на составляет 2870 С, а в конце витка - 280 С. Перед лазерным нагревом поверхность охлаждают струей воды до комнатной температуры. Поверхность после лазерного нагрева охлаждают водой до комнатной температуры и струей жидкого азота до и . Проводят упрочнение без- дения поверхности перед лазерным пятном и после него при dp 3 мм и S.( 12 мм/с, При этом интервал температур на поверхности одного витка 700 - 1400 С, После упрочнения изготавливают металлографические шлифы, измеряют глубину упрочнения на оптическом микроскопе Неофот 21, а микротвердость - на приборе ПМТ-3. Данные указаны в табл.3.

Из данных табл.3 видно, что охлаждение поверхности после лазерного нагрева до температуры точки Wj, дает наилучщее сочетание глубины и микротвердости. При обработке по предлагаемому способу глубина упрочнения увеличивается в 2,3 раза, а микротвердость повьшается примерно на 51% по сравнению с известным способом (без охлаждения поверхности перед лазерным нагревом и после него) .

Формула изобретения

1.Способ термической обработки деталей, преимущественно тел вращения из стали и чугуна, включающий вращение и осевое смещение детали, нагрев поверхности лучом лазера с формированием локальной зоны, движущейся вдоль витка вращения детали, поддержание температуры на поверхности одного витка в заданном интервале значений и охлаждение, о т - лича ю-щийсся тем, что, с целью улучщения качества детали путем увеличения глубины упрочнения и пог выщения твердости, охлаждение перед- движущейся локальной зоной нагрева осуществляют до температуры не выше комнатной и одновременно после зоны до температуры не выше конца мар- тенситного превращения«

2.Способ по 1, отличающий с я тем, что поддержание температуры на поверхности одного витка проводят в интервале от температуры начала мартенситного превращения до температуры кипения металла.

т б л я ц а t

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ РАЗДЕЛИТЕЛЬНОГО ШТАМПА | 2014 |

|

RU2566224C1 |

| Способ роботизированного лазерного упрочнения изделий из штамповой стали | 2023 |

|

RU2820138C1 |

| Способ формирования упрочненного приповерхностного слоя в зоне лазерной резки деталей | 2018 |

|

RU2695715C1 |

| Способ формирования упрочненного поверхностного слоя в зоне лазерной резки деталей из легированных конструкционных сталей | 2019 |

|

RU2707374C1 |

| Способ лазерной закалки стали при широкой дорожке упрочнения | 2018 |

|

RU2703768C1 |

| Способ лазерного микроструктурирования поверхностного слоя углеродистых сталей | 2024 |

|

RU2836694C1 |

| Способ круглого врезного шлифования деталей | 1981 |

|

SU1007930A1 |

| СПОСОБ ЛАЗЕРНО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2017833C1 |

| СПОСОБ УПРОЧНЕНИЯ НАПЛАВЛЕННОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2012 |

|

RU2483120C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2194773C2 |

Изобретение относится к области термической обработки стали с помощью концентрированных источников энергии, конкретнее лазерным лучом, и может быть использовано в машиностроении при изготовлении деталей типа тел вращения. Цель изобретения - улучшение качества детали путем увеличения глубины упрочнения и повышения твердости. Сущность изобретения заключается в том, что в способе упрочнения стальных и чугунных деталей, имеющих форму тел вращения, с помощью непрерывного лазера, включающем вращение деталей при воздействии лазерного излучения с высокой скоростью и осевое смещение детали относительно лазерного луча, поддерживают температуру на поверхности одного витка при вращении детали в интервале от температуры начала мартенситного превращения Мн до температуры кипения металла при одновременном охлаждении участков поверхности детали перед пятном лазерного нагрева и после него. 1 ил., 3 табл.

Температура охлаждения поверхности после нагрева, с

Водой до 20°С азотом до

-20 С (MK)

«М|;) Без охлаждения поверхности перед лазеным нагревом и после него при dJ 3 мм; Sfj 12 мм/с

Таблица

Таблица 3

8600

9200 9200

6100

луч лазера

1м СУ АПТН

Упрочненные полосы

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Влияние режима лазерной закалки на предел выносливости и износостойкости сталей | |||

| Поверхность | |||

| Физика, химия, механика, 1984, № 2, с.138-142. | |||

Авторы

Даты

1990-12-30—Публикация

1989-01-24—Подача