Фиг.1

Изобретение относится к порошковой металлургии и может быть использовано для получения металлических порошков.

Цель изобретения - уменьшение размеров распыленных капель и увеличение долговечности работы валков.

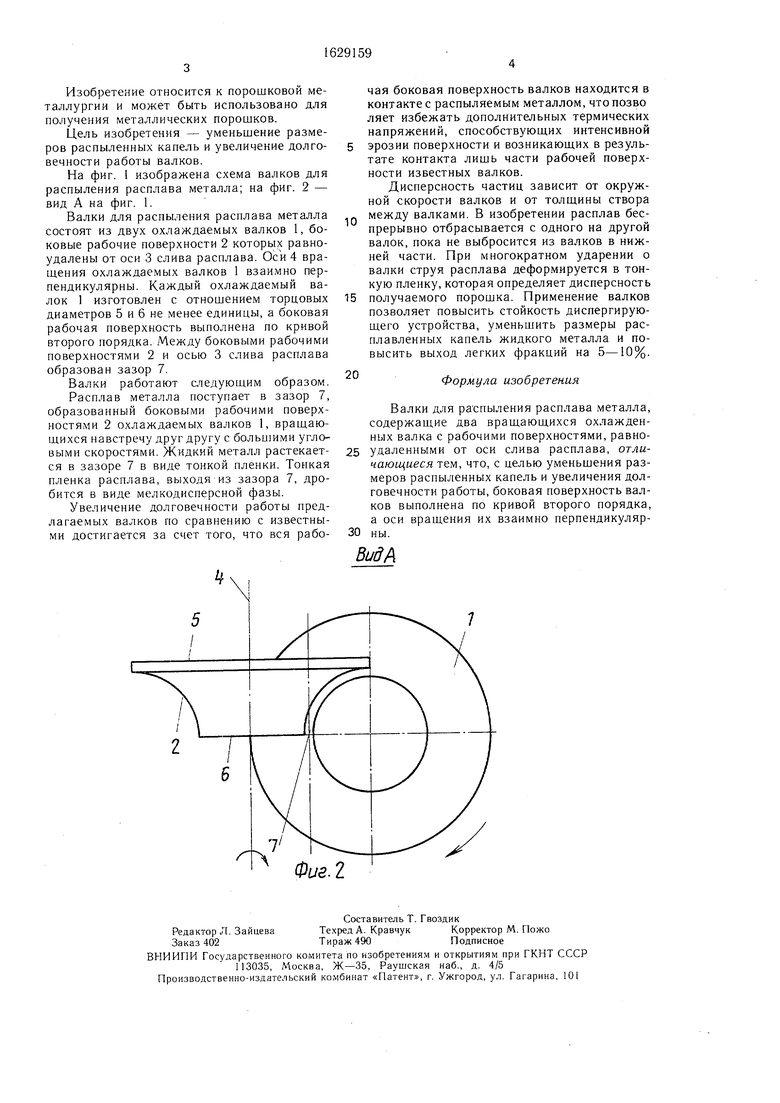

На фиг. 1 изображена схема валков для распыления расплава металла; на фиг. 2 - вид А на фиг. 1.

Валки для распыления расплава металла состоят из двух охлаждаемых валков 1, боковые рабочие поверхности 2 которых равноудалены от оси 3 слива расплава. Оси 4 вращения охлаждаемых валков 1 взаимно перпендикулярны. Каждый охлаждаемый валок 1 изготовлен с отношением торцовых диаметров 5 и 6 не менее единицы, а боковая рабочая поверхность выполнена по кривой второго порядка. Между боковыми рабочими поверхностями 2 и осью 3 слива расплава образован зазор 7.

Валки работают следующим образом.

Расплав металла поступает в зазор 7, образованный боковыми рабочими поверхностями 2 охлаждаемых валков 1, вращающихся навстречу друг другу с большими угловыми скоростями. Жидкий металл растекается в зазоре 7 в виде тонкой пленки. Тонкая пленка расплава, выходя из зазора 7, дробится в виде мелкодисперсной фазы.

Увеличение долговечности работы предлагаемых валков по сравнению с известными достигается за счет того, что вся рабочая боковая поверхность валков находится в контакте с распыляемым металлом, чтопозво ляет избежать дополнительных термических напряжений, способствующих интенсивной

5 эрозии поверхности и возникающих в результате контакта лишь части рабочей поверхности известных валков.

Дисперсность частиц зависит от окружной скорости валков и от толщины створа

0 между валками. В изобретении расплав беспрерывно отбрасывается с одного на другой валок, пока не выбросится из валков в нижней части. При многократном ударении о валки струя расплава деформируется в тонкую пленку, которая определяет дисперсность 5 получаемого порошка. Применение валков позволяет повысить стойкость диспергирующего устройства, уменьшить размеры расплавленных капель жидкого металла и повысить выход легких фракций на 5-10%.

Формула изобретения

Валки для распыления расплава металла, содержащие два вращающихся охлажденных валка с рабочими поверхностями, равноудаленными от оси слива расплава, отличающиеся тем, что, с целью уменьшения размеров распыленных капель и увеличения долговечности работы, боковая поверхность валков выполнена по кривой второго порядка, а оси вращения их взаимно перпендикуляр- 0 ны.

0

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Диспергирующее устройство для распыления расплавленного металла | 1990 |

|

SU1785824A1 |

| Установка для получения металлических порошков | 1989 |

|

SU1643141A1 |

| НАНОКОМПОЗИТНЫЙ МАГНИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2311698C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА МЕТОДОМ ЦЕНТРОБЕЖНОГО РАСПЫЛЕНИЯ | 2011 |

|

RU2475336C1 |

| Способ изготовления металлических порошковых материалов методом газового распыления | 2023 |

|

RU2821965C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОЙ ДРОБИ | 2003 |

|

RU2251471C1 |

| Устройство для получения металлических порошков распылением расплавов | 1978 |

|

SU662260A1 |

| Установка для переработки шлакового расплава | 1981 |

|

SU992452A1 |

| Устройство для получения волокна из расплава | 1982 |

|

SU1014802A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОЙ ДРОБИ | 1992 |

|

RU2063305C1 |

Изобретение относится к порошковой металлургии. Цель изобретения - увеличение долговечности работы валков и уменьшение размеров распыленных капель. Расплав металла поступает в зазор 7, образованный боковыми рабочими поверхностями 2, выполненными по кривой второго порядка охлаждаемых валков 1 и вращающихся навстречу друг другу с большими угловыми скоростями. Оси вращения валков взаимно перпендикулярны. Жидкий металл растекается в зазоре 7 в виде тонкой пленки, которая, выходя из зазора 7, дробится в виде мелкодисперсной фазы. 2 ил.

Фиг.

| Устройство для получения металлического порошка | 1976 |

|

SU577092A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Ishu Nirayoshi, Nara Masaaki, Masumoto Isuisoshi, Amorphous methllic ponder prepared by roller atomizati, Proc | |||

| Int | |||

| Cons | |||

| Rapid Quench Metals Sendau Ang | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| II | |||

| p | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

Авторы

Даты

1991-02-23—Публикация

1988-12-12—Подача