13 2 10 18 26 11 I 15 3/ 27 П

фиг 1

Изобретение относится к оборудованию для хлебопекарной промышленности, а именно к хлебопекарным Печам с рециркуляцией греющих газов.

Цель изобретения - повышение качества продукции, снижение энергозатрат и сокращение продолжительности процесса выпечки.

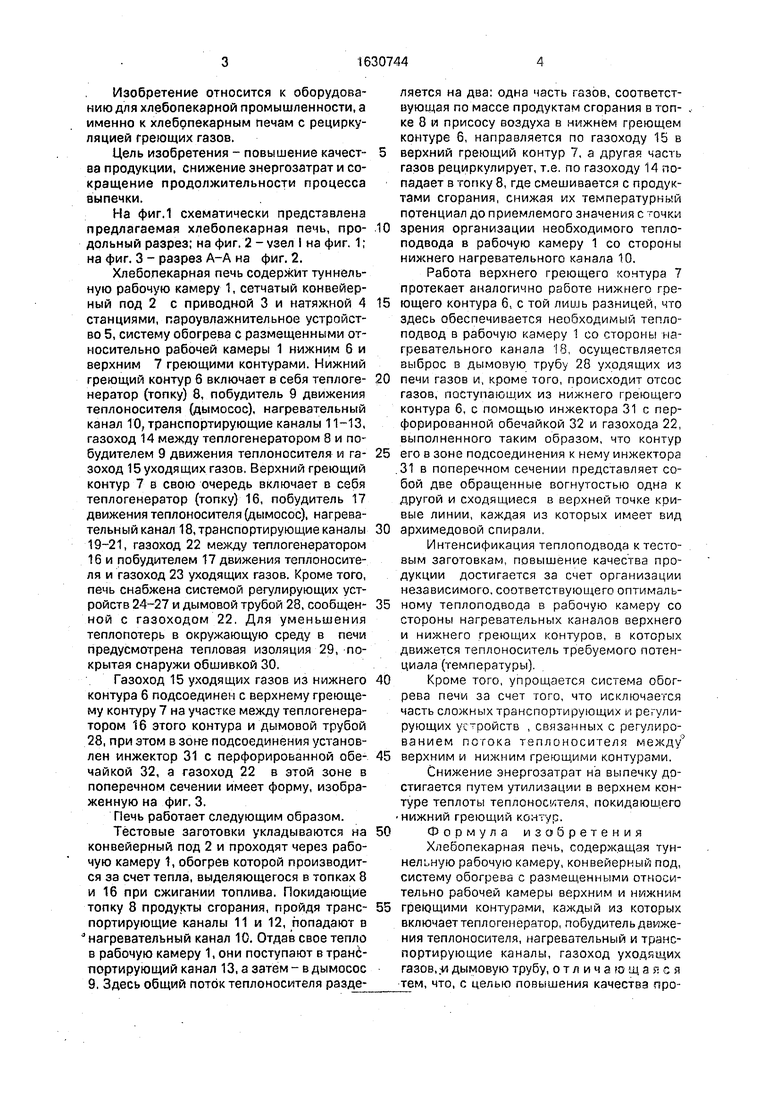

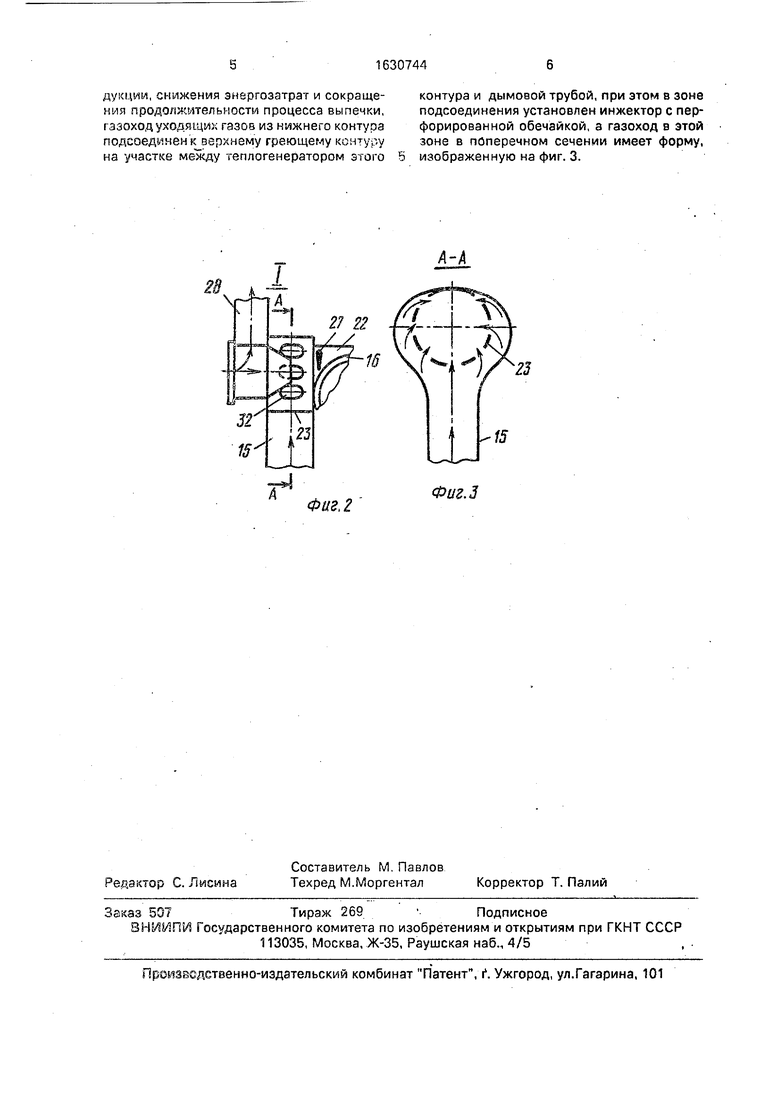

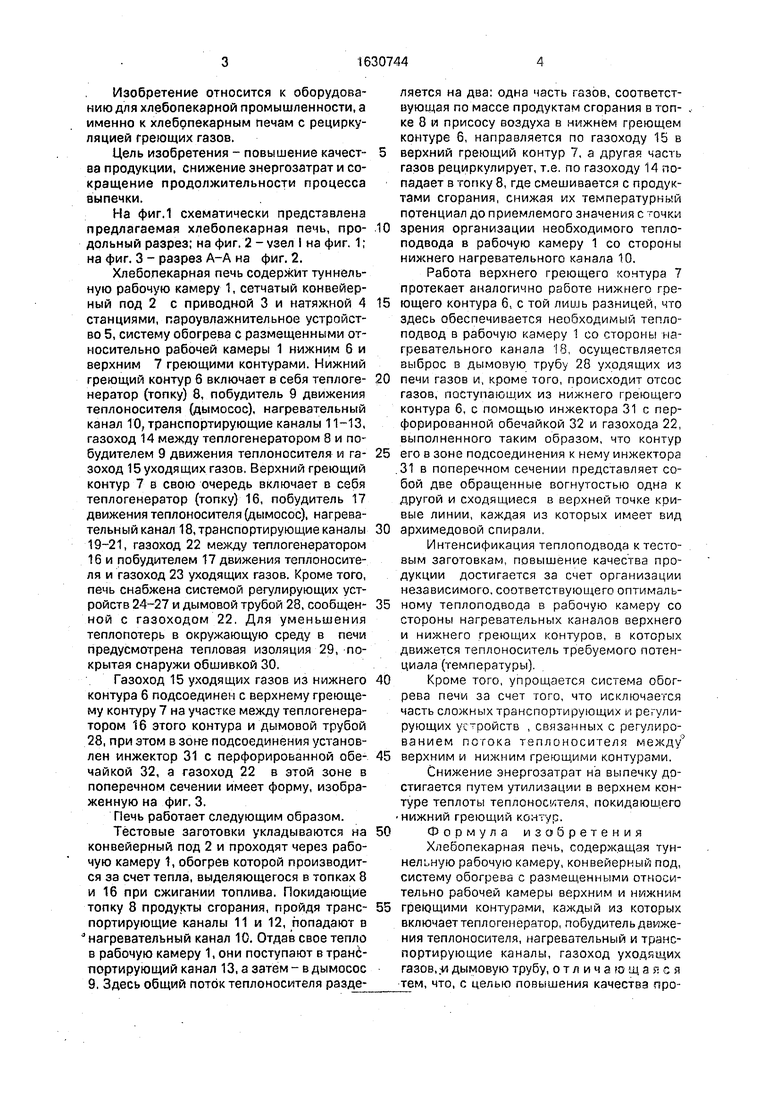

На фиг.1 схематически представлена предлагаемая хлебопекарная печь, продольный разрез; на фиг. 2 - узел I на фиг. 1 ; на фиг. 3 - разрез А-А на фиг. 2.

Хлебопекарная печь содержит туннельную рабочую камеру 1, сетчатый конвейерный под 2 с приводной 3 и натяжной А станциями, пароувлажнительное устройство 5, систему обогрева с размещенными относительно рабочей камеры 1 нижним 6 и верхним 7 греющими контурами. Нижний греющий контур 6 включает в себя теплогенератор (топку) 8, побудитель 9 движения теплоносителя (дымосос), нагревательный канал 10, транспортирующие каналы 11-13, газоход 14 между теплогенератором 8 и побудителем 9 движения теплоносителя и газоход 15 уходящих газов. Верхний греющий контур 7 в свою очередь включает в себя теплогенератор (топку) 16, побудитель 17 движения теплоносителя (дымосос), нагревательный канал 18, транспортирующие каналы 19-21, газоход 22 между теплогенератором 16 и побудителем 17 движения теплоносителя и газоход 23 уходящих газов. Кроме того, печь снабжена системой регулирующих устройств 24-27 и дымовой трубой 28, сообщенной с газоходом 22. Для уменьшения теплопотерь в окружающую среду в печи предусмотрена тепловая изоляция 29, покрытая снаружи обшивкой 30,

Газоход 15 уходящих газов из нижнего контура 6 подсоединен с верхнему греющему контуру 7 на участке между теплогенератором 16 этого контура и дымовой трубой 28, при этом в зоне подсоединения установлен инжектор 31 с перфорированной обечайкой 32, а газоход 22 в этой зоне в поперечном сечении имеет форму, изображенную на фиг. 3.

Печь работает следующим образом.

Тестовые заготовки укладываются на конвейерный под 2 и проходят через рабочую камеру 1, обогрев которой производится за счет тепла, выделяющегося в топках 8 и 16 при сжигании топлива. Покидающие топку 8 продукты сгорания, пройдя транспортирующие каналы 11 и 12, попадают в нагревательный канал 10. Отдав свое тепло в рабочую камеру 1, они поступают в транспортирующий канал 13, а затем - в дымосос 9. Здесь общий поток теплоносителя разделяется на два: одна часть газов, соответствующая по массе продуктам сгорания в топ- . ке 8 и присосу воздуха в нижнем греющем контуре 6, направляется по газоходу 15 в

верхний греющий контур 7, а другая часть газов рециркулирует, т.е. по газоходу 14 попадает в топку 8, где смешивается с продуктами сгорания, снижая их температурный потенциал до приемлемого значения с точки

0 зрения организации необходимого тепло- подвода в рабочую камеру 1 со стороны нижнего нагревательного канала 10.

Работа верхнего греющего контура 7 протекает аналогично работе нижнего гре5 ющего контура 6, с той лишь разницей, что здесь обеспечивается необходимый тепло- подвод в рабочую камеру 1 со стороны нагревательного канала 18, осуществляется выброс в дымовую труб 28 уходящих из

0 печи газов и, кроме того, происходит отсос газов, поступающих из нижнего греющего контура 6, с помощью инжектора 31 с перфорированной обечайкой 32 и газохода 22, выполненного таким образом, что контур

5 его в зоне подсоединения к нему инжектора 31 в поперечном сечении представляет собой две обращенные вогнутостью одна к другой и сходящиеся в верхней точке кривые линии, каждая из которых имеет вид

0 архимедовой спирали.

Интенсификация теплоподвода к тестовым заготовкам, повышение качества продукции достигается за счет организации независимого, соответствующего оптималь5 ному теплоподвода в рабочую камеру со стороны нагревательных каналов верхнего и нижнего греющих контуров, в которых движется теплоноситель требуемого потенциала (температуры).

0 Кроме того, упрощается система обогрева печи за счет того, что исключается часть сложных транспортирующих и регулирующих устройств , связанных с регулированием потока теплоносителя между5

5 верхним и нижним греющими контурами.

Снижение энергозатрат на выпечку достигается путем утилизации в верхнем контуре теплоты теплоносителя, покидаюш.его нижний греющий контур.

0Формула изобретения

Хлебопекарная печь, содержащая туннельную рабочую камеру, конвейерный под, систему обогрева с размещенными относительно рабочей камеры верхним и нижним

5 греющими контурами, каждый из которых включает теплогенератор, побудитель движения теплоносителя, нагревательный и транспортирующие каналы, газоход уходящих газов,.-и дымовую трубу, отличающаяся тем, что, с целью повышения качества продукции, снижения энергозатрат и сокращения продолжительности процесса выпечки, газоход уходящих газов из нижнего контура подсоединен к верхнему греющему контуру на участке между теплогенератором этого

контура и дымовой трубой, при этом в зоне подсоединения установлен инжектор с перфорированной обечайкой, а газоход в этой зоне в поперечном сечении имеет форму, изображенную на фиг. 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Хлебопекарная печь | 1986 |

|

SU1391562A2 |

| Хлебопекарная печь | 1989 |

|

SU1722347A1 |

| Печь для производства хлебобулочных и мучных кондитерских изделий | 1990 |

|

SU1750560A1 |

| Хлебопекарная печь | 1989 |

|

SU1611310A1 |

| Печь для выпечки хлебобулочных и мучных кондитерских изделий | 1989 |

|

SU1692475A1 |

| Хлебопекарная печь | 1972 |

|

SU436650A1 |

| Хлебопекарная печь | 1986 |

|

SU1398791A1 |

| Хлебопекарная печь | 1988 |

|

SU1558362A1 |

| СЕКЦИОННАЯ ХЛЕБОПЕКАРНАЯ ПЕЧЬ | 1971 |

|

SU303039A1 |

| Конвейерная хлебопекарная печь | 1985 |

|

SU1329731A1 |

Изобретение относится к оборудованию хлебопекарной промышленности, а именно к хлебопекарным печам с рециркуляцией греющих газов. Цель изобретения - повышение качества продукции, снижение энергозатрат и сокращение продолжительности процесса выпечки. Покидающие топку 8 продукты сгорания, пройдя транспортирующие каналы 11,12, попадают в нагревательный канал 10. Отдав свое тепло в рабочую камеру 1, они поступают в транспортирующий канал 13, а затем - в дымосос 9. Здесь общий поток теплоносителя разделяется на два: одна часть газов, соответствующая по массе продуктам сгорания в топке 8 и присосу воздуха в нижнем греющем контуре 6, направляется по газоходу 15 в верхний греющий контур 7, а другая часть газов рецир- кулирует, т.е. по газоходу 14 попадает в топку 8, где смешивается с продуктами сгорания, снижая их температурный потенциал. Работа верхнего греющего контура 7 протекает аналогично работе нижнего греющего контура 6, с той лишь разницей, что здесь обеспечивается необходимый тепло- подвод в рабочую камеру 1 со стороны нагревательного канала 18, осуществляется выброс в дымовую трубу 28 уходящих из печи газов и, кроме того, происходит отсос газов, поступающих из нижнего контура 6, с помощью инжектора 31с перфорированной обечайкой 32 и газохода 22. 3 ил. 28 СЛ С

Фиг, 2

15

Фиг.З

| Конвейерная хлебопекарная печь | 1985 |

|

SU1329731A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1991-02-28—Публикация

1988-12-26—Подача