Изобретение относится к строительным материалам и может быть использовано для изготовления аглопорита на основе отходов промышленности.

Цель изобретения - повышение прочности аглопорита и уменьшение возврата.

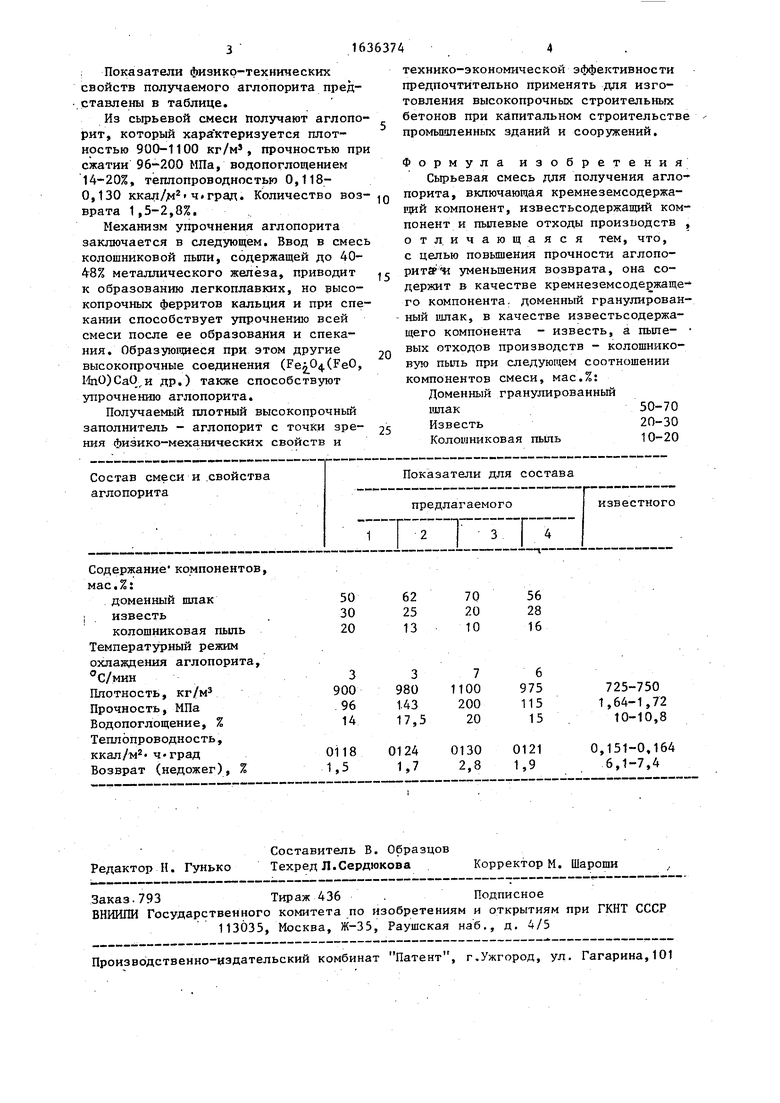

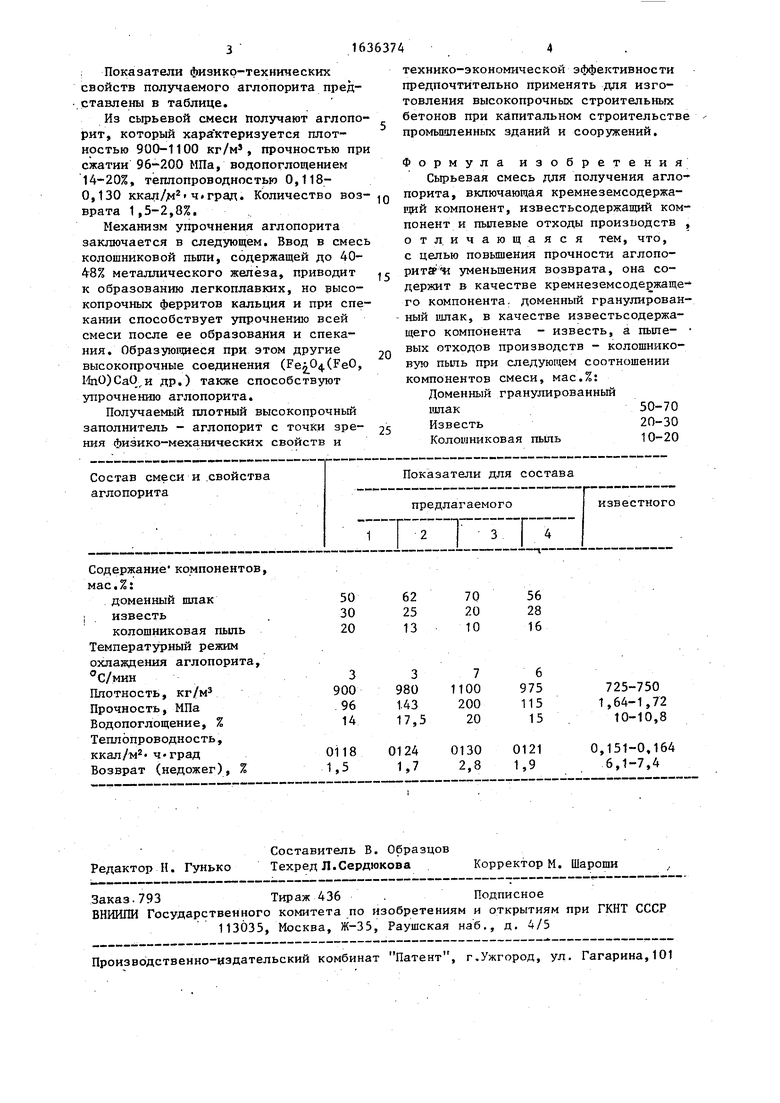

Сырьевая смесь для получения аглопорита содержит, мас.%: доменный нулированный шпак 50-70; известь 20- 30; колошниковая пыль 10-20.

Гранулированный доменный шлак с основностью около 1,0 по химическому составу характеризуется следующим содержанием окислов, %: СаО 32-42,5; SiOa. 31-39,8; МпО 2,1-2,4; MgO 3,6- 10,5; FeO 0,2-1,0} CaS 3,6-7,1, имеет т.пл. 1270-1320 С.

Колошниковая пыль улавливается на колошнике доменной печи в результате выноса пылевидной фракции и образуется от истирания загружаемых в печь материалов (агломерат, концентрат, железная и марганцевая руда, кокс и др.).

Химический состав колошниковой пыли, %: СаО 4,5-7,3; SiOz 6,4-8,6; FeMer 40-48,5; МпО 0,46-1,5; MgO 2,4-2,9; CaS 3,2-4,1; S02 0,31-0,96; 2,4-2,9; FeO 12,5-14,0; PgO 0,21-0,74; п.п.п. 2,0-7,5.

Пример. Готовят сырьевую смесь из доменного гранулированного, шлака, извести и колошниковой пыли. Смесь загружают на агломерационную ленту и обжигают при 1248°С. После обжига аглопорит с температурой 960°C охлаждают до 305 С со скоростью 6°С/мин.

С5 СО О

СО

J

4

Показатели физико-технических свойств получаемого аглопорита представлены в таблице.

Из сырьевой смеси получают аглопо- рит, который характеризуется плотностью 900-1100 кг/мэ, прочностью при сжатии 96-200 МПа, водопоглощением 14-20%, теплопроводностью 0,118- 0,130 ккал/м2 ч.град. Количество возврата 1,5-2,8%.

Механизм упрочнения аглопорита заключается в следующем. Ввод в смесь колошниковой пыли, содержащей до 40- 48% металлического железа, приводит к образованию легкоплавких, но высокопрочных ферритов кальция и при спекании способствует упрочнению всей смеси после ее образования и спекания. Образующиеся при этом другие высокопрочные соединения ((FeO, МпО)СаО,и др.) также способствуют упрочнению аглопорита.

Получаемый плотный высокопрочный заполнитель - аглопорит с точки зрения физико-механических свойств и

5

0

5

технико-э кономич ее кой эффективное ти предпочтительно применять для изготовления высокопрочных строительных бетонов при капитальном строительстве промышленных зданий и сооружений.

Формула изобретения

Сырьевая смесь для получения аглопорита, включающая кремнеземсодержа- щий компонент, известьсодержащий компонент и пылевые отходы производств , отличающаяся тем, что, с целью повышения прочности аглопорита 1 « уменьшения возврата, она содержит в качестве кремнеземсодержаще-1 го компонента, доменный гранулированный шлак, в качестве известьсодержа- щего компонента - известь, а пыле- вых отходов производств - колошниковую пыль при следующем соотношении компонентов смеси, мас.%: Доменный гранулированный ишак50-70

Известь20-30

Колошниковая пыль 10-20

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления аглопорита | 1989 |

|

SU1719341A1 |

| Сырьевая смесь для изготовления аглопорита | 1990 |

|

SU1761712A1 |

| Сырьевая смесь для изготовления аглопорита | 1989 |

|

SU1636373A1 |

| Сырьевая смесь для изготовления аглопорита | 1987 |

|

SU1551683A1 |

| Сырьевая смесь для изготовления аглопорита | 1990 |

|

SU1803395A1 |

| Сырьевая смесь для получения аглопорита | 1988 |

|

SU1645251A1 |

| Сырьевая смесь для изготовления силикатных изделий | 1990 |

|

SU1747421A1 |

| СЫРЬЕВАЯ СМЕСЬ | 1998 |

|

RU2130437C1 |

| Сырьевая смесь для изготовления аглопорита | 1988 |

|

SU1615162A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФОРМОВОЧНОЙ СЫРЬЕВОЙ СМЕСИ | 1991 |

|

RU2013408C1 |

Изобретение относится к производству строительных материалов и может быть использовано для изготовления аглопорита на основе отходов промышленности. Для повышения прочности аглопорита и уменьшения возврата сырьевая смесь для получения аглопорита включает, мас.%: шлак доменный грану-4 лированный 50-70; известь 20-30; ко- - лошНиковая пыль 10-20. Получаемый аглопорит характеризуется плотностью 900-1100 кг/м3, прочностью 96-200 МПа, водопоглощением 14-20%, теплопроводностью 0,118-0,130 ккал/м2. ч-град. Количество возврата составляет 1,5- 2,8%. 1 табл. с $

| Устройство для питания цепи накала катодного генератора | 1936 |

|

SU55424A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для получения аглопорита | 1986 |

|

SU1404487A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-03-23—Публикация

1989-01-09—Подача