Фи,г1

корпус 1, каретку 16, суппорт 21 с инструментом, выполненным в виде ролика-электрода 23 и двух эл ектро- дов. Ролик 14 установлен на эксцентричной оси 12 в пазу корпуса 1 и постоянно взаимодействует с кулачком 24,. жестко установленным на оси 20 суппорта 21, Суппорт 21 установлен с возможностью поворота с поочередным приведением электродов в контакт с поверхностью обода колеса 5. Ось

1639934. 4

суппорта 21 наклонена к оси 4 колеса не менее, чем угол наклона касательной к профилю обода колеса с ребордой к оси 4 колеса. Кроме того, один электрод имеет меньшую контактную поверхность с колесом, чем другой электрод. На рабочей поверхности одного электрода выполнены выступы, наклонные относительно оси 4 колеса. 2 з.п. ф-лы, 5 ил.

10

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ОБТОЧКИ КОЛЕСНЫХ ПАР БЕЗ ВЫКАТКИ ДЛЯ ВОССТАНОВЛЕНИЯ ПРОФИЛЯ БАНДАЖА ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1996 |

|

RU2107586C1 |

| ЧЕРВЯЧНАЯ ПЕРЕДАЧА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ДЛЯ ЕЁ ВЫПОЛНЕНИЯ | 1998 |

|

RU2200262C2 |

| Копировально-токарный станок | 1982 |

|

SU1020233A1 |

| Устройство для токарной обработки | 1974 |

|

SU552139A1 |

| Устройство для обработки заготовок изоляторов | 1988 |

|

SU1645155A1 |

| СУППОРТ СТАНКА ДЛЯ ОБТОЧКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕСНЫХ ПАР | 2001 |

|

RU2210465C2 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК | 2011 |

|

RU2475341C2 |

| Устройство для проточки радиуса | 1981 |

|

SU986604A1 |

| Система программированного профилирования поверхности катания колесной пары рельсового транспортного средства | 2018 |

|

RU2709910C2 |

| Устройство для перемещения | 1977 |

|

SU744211A1 |

Изобретение относится к оборудованию для ремонта колес рельсового транспорта. Цель изобретения - повышение производительности процесса,качества обработки и уменьшение габаритов устройства. Устройство содержит

Изобретение относится к оборудо- ванию для ремонта колес рельсового транспорта.

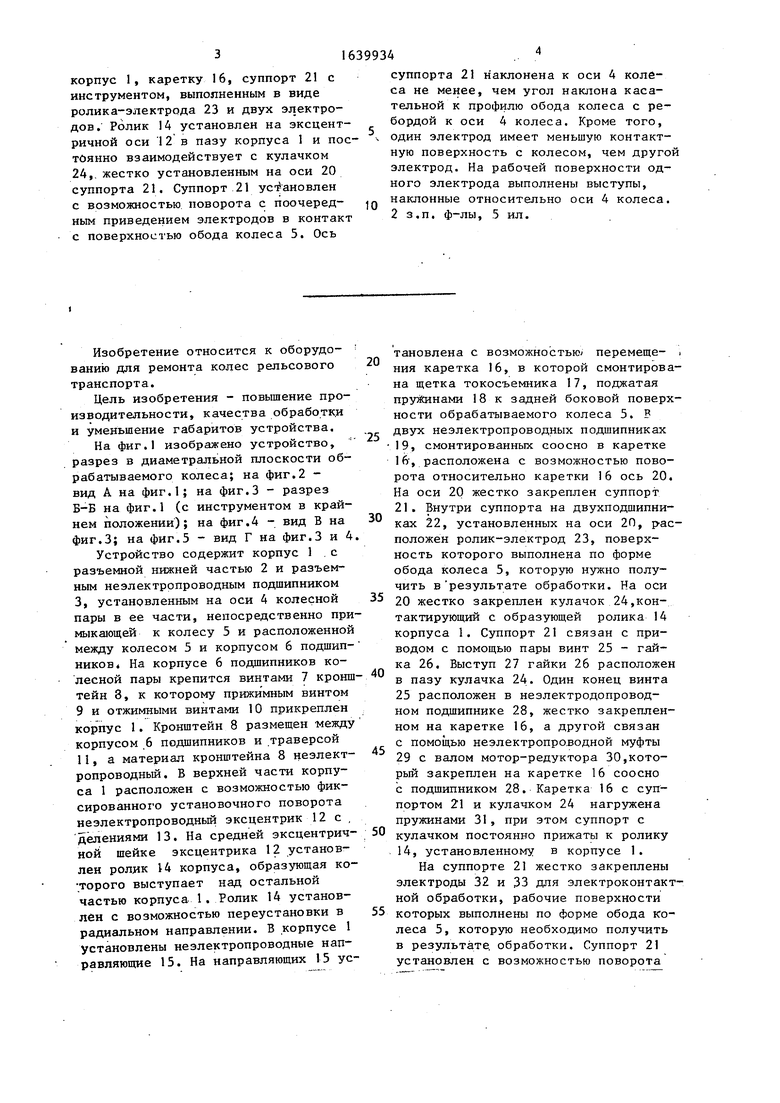

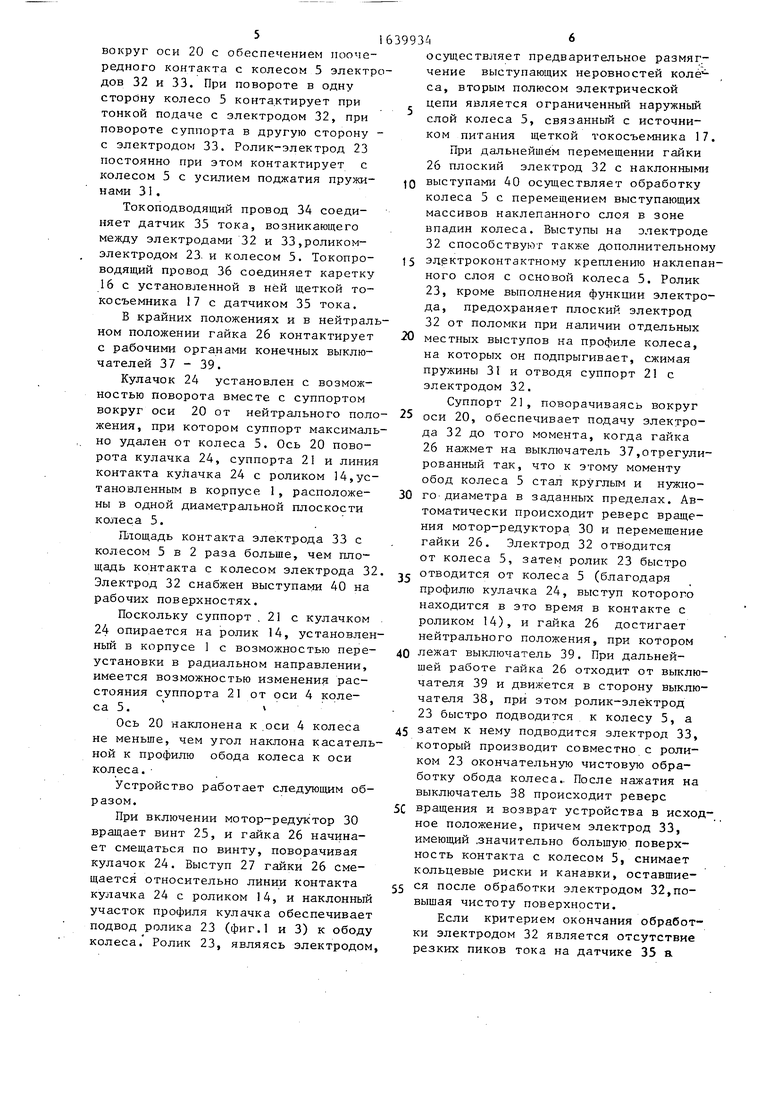

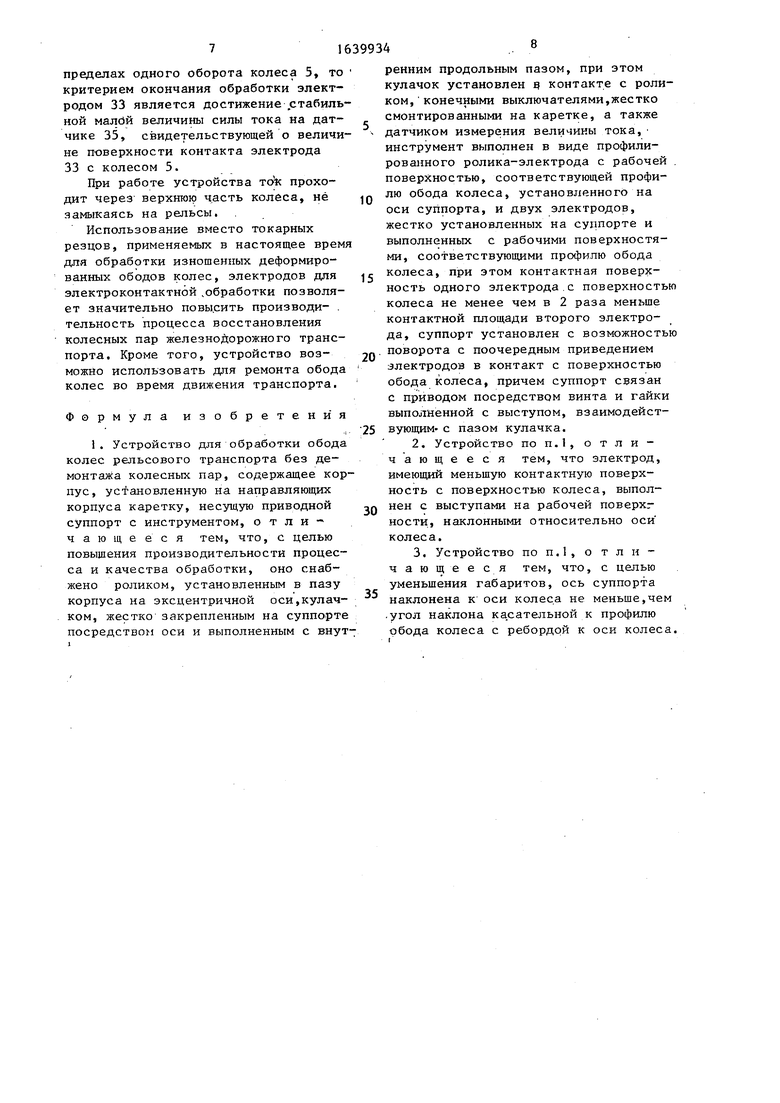

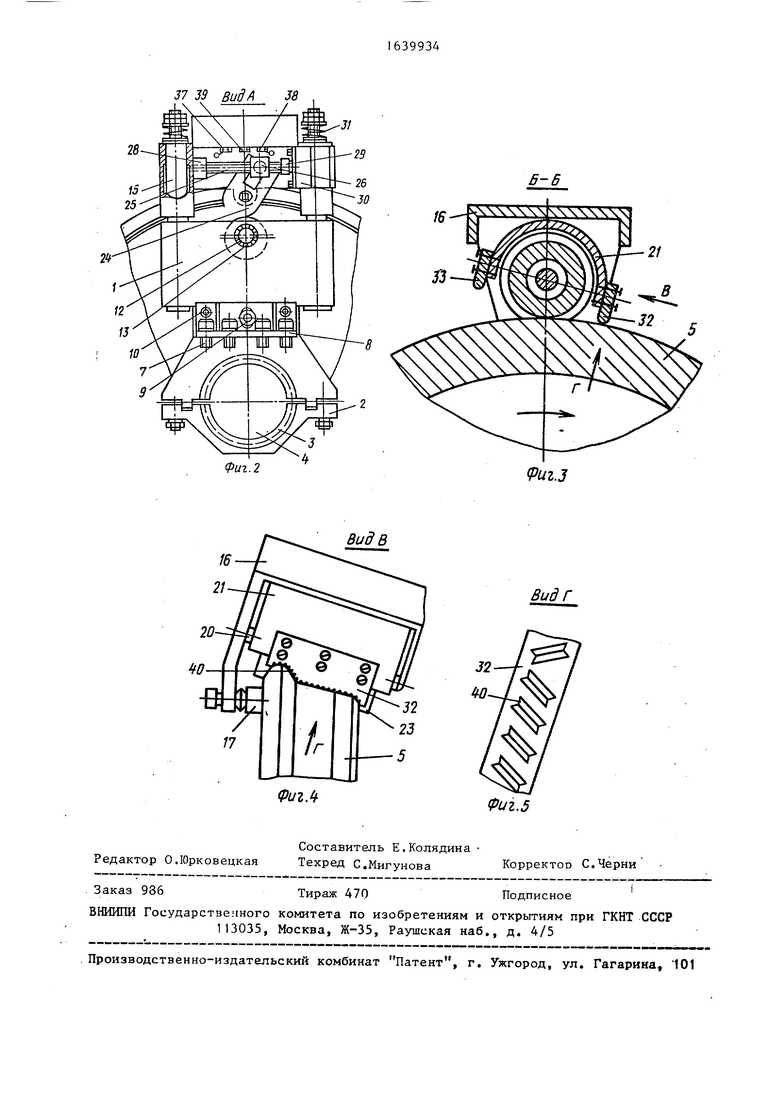

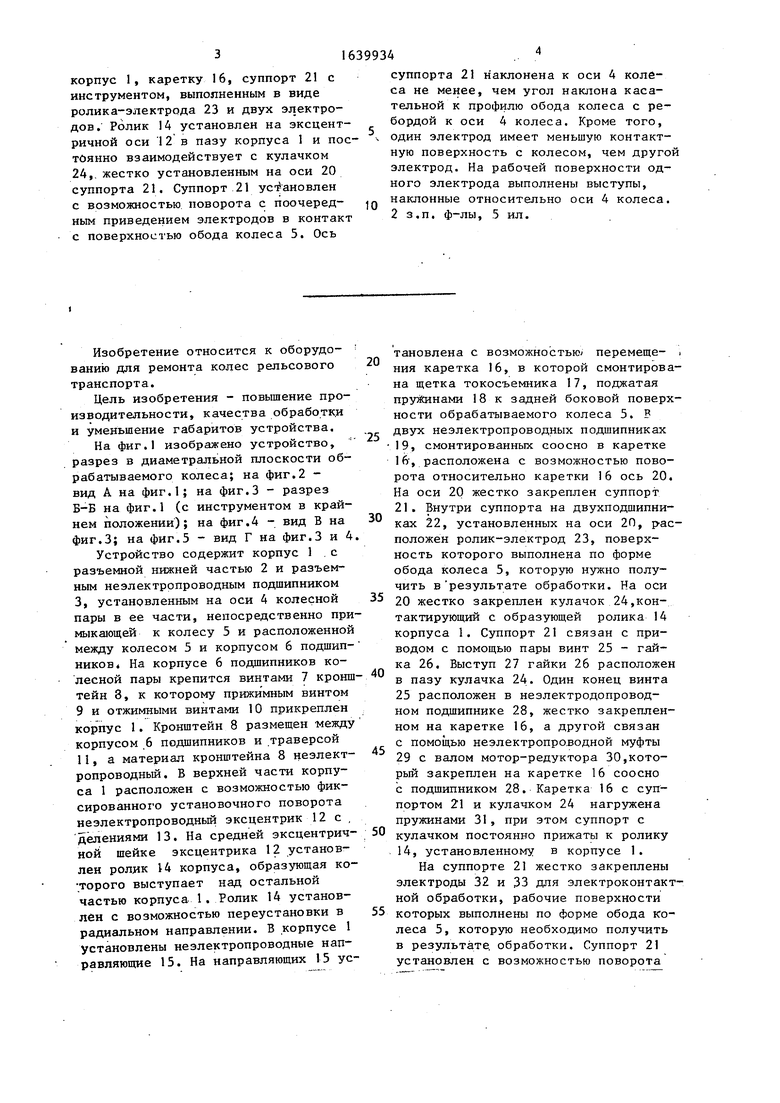

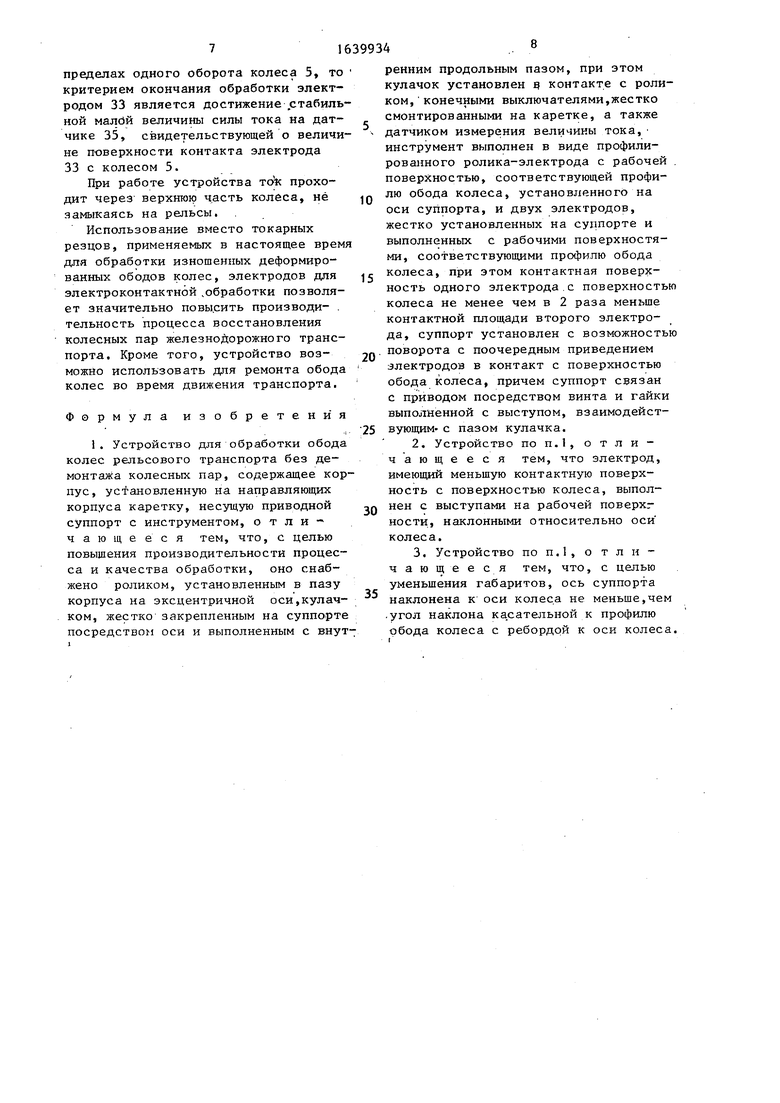

Цель изобретения - повышение производительности, качества обработки и уменьшение габаритов устройства. На фиг.1 изображено устройство, разрез в диаметральной плоскости обрабатываемого колеса; на фиг.2 - вид А на фиг.1; на фиг.З - разрез Б-Б на фиг.1 (с инструментом в крайнем положении); на фиг.4 - вид В на фиг.З; на фиг.З - вид Г на фиг.З и 4

Устройство содержит корпус 1 с разъемной нижней частью 2 и разъемным неэлектропроводным подшипником 3, установленным на оси 4 колесной пары в ее части, непосредственно примыкающей к колесу 5 и расположенной между колесом 5 и корпусом 6 подшипников4 На корпусе 6 подшипников колесной пары крепится винтами 7 кронш теин 3, к которому прижимным винтом 9 и отжимными винтами 10 прикреплен корпус 1. Кронштейн 8 размещен между корпусом 6 подшипников и траверсой 11, а материал кронштейна 8 неэлектропроводный. В верхней части корпуса 1 расположен с возможностью фиксированного установочного поворота неэлектропроводный эксцентрик 12 с , делениями 13. На средней эксцентричной шейке эксцентрика 12 установлен ролик 14 корпуса, образующая ко- торого выступает над остальной частью корпуса 1, Ролик 14 установлен с возможностью переустановки в радиальном направлении. В корпусе 1 установлены неэлектропроводные направляющие 15. На направляющих 15 ус

20

25

30

тановлена с возможностью/ перемеще- ния каретка 16, в которой смонтирована щетка токосъемника 17, поджатая пружинами 18 к задней боковой поверхности обрабатываемого колеса 5. В двух неэлектропроводных подшипниках 19, смонтированных соосно в каретке 16, расположена с возможностью поворота относительно каретки 16 ось 20. На оси 20 жестко закреплен суппорт 21. Внутри суппорта на двухподшипни- ках 22, установленных на оси 20, расположен ролик-электрод 23, поверхность которого выполнена по форме обода колеса 5, которую нужно получить в результате обработки. На оси

35 20 жестко закреплен кулачок 24,контактирующий с образующей ролика 14 корпуса 1. Суппорт 21 связан с приводом с помощью пары винт 25 - гайка 26. Выступ 27 гайки 26 расположен в пазу кулачка 24. Один конец винта 25 расположен в неэлектродопровод- ном подшипнике 28, жестко закрепленном на каретке 16, а другой связан с помощью неэлектропроводной муфты 29 с валом мотор-редуктора 30,который закреплен на каретке 16 соосно с подшипником 28. Каретка 16 с суппортом 21 и кулачком 24 нагружена пружинами 31, при этом суппорт с кулачком постоянно прижаты к ролику 14, установленному в корпусе 1.

На суппорте 21 жестко закреплены электроды 32 и 33 для электроконтактной обработки, рабочие поверхности

55 которых выполнены по форме обода колеса 5, которую необходимо получить в результате, обработки. Суппорт 21 установлен с возможностью поворота

40

45

50

516

вокруг оси 20 с обеспечением поочередного контакта с колесом 5 электродов 32 и 33. При повороте в одну сторону колесо 5 контактирует при тонкой подаче с электродом 32, при повороте суппорта в другую сторону - с электродом 33. Ролик-электрод 23 постоянно при этом контактирует с колесом 5 с усилием поджатия пружи- нами 31.

Токоподводящий провод 34 соединяет датчик 35 тока, возникающего между электродами 32 и 33,роликом- электродом 23. и колесом 5. Токопро- водящий провод 36 соединяет каретку 16 с установленной в ней щеткой токосъемника 17 с датчиком 35 тока.

В крайних положениях и в нейтральном положении гайка 26 контактирует с рабочими органами конечных выключателей 37 - 39.

Кулачок 24 установлен с возможностью поворота вместе с суппортом вокруг оси 20 от нейтрального поло жения, при котором суппорт максимально удален от колеса 5. Ось 20 поворота кулачка 24, суппорта 21 и линия контакта кулачка 24 с роликом 14,установленным в корпусе 1, расположе- ны в одной диаметральной плоскости колеса 5.

Площадь контакта электрода 33 с колесом 5 в 2 раза больше, чем площадь контакта с колесом электрода 32 Электрод 32 снабжен выступами 40 на рабочих поверхностях.

Поскольку суппорт ,21 с кулачком 24 опирается на ролик 14, установленный в корпусе 1 с возможностью пере- установки в радиальном направлении, имеется возможностью изменения расстояния суппорта 21 от оси 4 колеса 5.

Ось 20 наклонена к .оси 4 колеса не меньше, чем угол наклона касательной к профилю обода колеса к оси колеса.

Устройство работает следующим образом.

При включении мотор-редуктор 30 вращает винт 25, и гайка 26 начинает смещаться по винту, поворачивая кулачок 24. Выступ 27 гайки 26 смещается относительно линии контакта кулачка 24 с роликом 14, и наклонный участок профиля кулачка обеспечивает подвод ролика 23 (фиг.1 и 3) к ободу колеса. Ролик 23, являясь электродом

осуществляет предварительное размягчение выступающих неровностей коле0- са, вторым полюсом электрической цепи является ограниченный наружный слой колеса 5, связанный с источником питания щеткой токосъемника 17

При дальнейшем перемещении гайки 26 плоский электрод 32 с наклонными выступами 40 осуществляет обработку колеса 5 с перемещением выступающих массивов наклепанного слоя в зоне впадин колеса. Выступы на электроде 32 способствуют также дополнительном электроконтактному креплению наклепаного слоя с основой колеса 5. Ролик 23, кроме выполнения функции электрода, предохраняет плоский электрод 32 от поломки при наличии отдельных местных выступов на профиле колеса, на которых он подпрыгивает, сжимая пружины 31 и отводя суппорт 21 с электродом 32.

Суппорт 21, поворачиваясь вокруг оси 20, обеспечивает подачу электрода 32 до того момента, когда гайка 26 нажмет на выключатель 37,отрегулированный так, что к этому моменту обод колеса 5 стал круглым и нужного- диаметра в заданных пределах. Автоматически происходит реверс вращения мотор-редуктора 30 и перемещение гайки 26. Электрод 32 отводится от колеса 5, затем ролик 23 быстро отводится от колеса 5 (благодаря профилю кулачка 24, выступ которого находится в это время в контакте с роликом 14), и гайка 26 достигает нейтрального положения, при котором лежат выключатель 39. При дальнейшей работе гайка 26 отходит от выключателя 39 и движется в сторону выключателя 38, при этом ролик-электрод 23 быстро подводится к колесу 5, а затем к нему подводится электрод 33, который производит совместно с роликом 23 окончательную чистовую обработку обода колеса.. После нажатия на выключатель 38 происходит реверс вращения и возврат устройства в исхоное положение, причем электрод 33, имеющий .значительно большую поверхность контакта с колесом 5, снимает кольцевые риски и канавки, оставшиеся после обработки электродом 32,повышая чистоту поверхности.

Если критерием окончания обработки электродом 32 является отсутствие резких пиков тока на датчике 35 а

пределах одного оборота колеса 5, то критерием окончания обработки электродом 33 является достижение стабильной малой величины силы тока на дат- чике 35, свидетельствующей о величине поверхности контакта электрода 33 с колесом 5.

При работе устройства проходит через верхнюю часть колеса, не замыкаясь на рельсы.

Использование вместо токарных резцов, применяемых в настоящее врем для обработки изношенных деформированных ободов колес, электродов для электроконтактной .обработки позволяет значительно повы.сить производи- . тельность процесса восстановления колесных пар железнодорожного транспорта. Кроме того, устройство воз- можно использовать для ремонта обода колес во время движения транспорта.

ормула изобретения

5

JQ

15 20

25

-JQ

35

ренним продольным пазом, при этом кулачок установлен э контакте с роликом, конечными выключателями,жестко смонтированными на каретке, а также датчиком измерения величины тока, инструмент выполнен в виде профилированного ролика-электрода с рабочей . поверхностью, соответствующей профилю обода колеса, установленного на оси суппорта, и двух электродов, жестко установленных на суппорте и выполненных с рабочими поверхностями, соответствующими профилю обода колеса, при этом контактная поверхность одного электрода с поверхностью колеса не менее чем в 2 раза меньше контактной площади второго электрода, суппорт установлен с возможностью поворота с поочередным приведением электродов в контакт с поверхностью обода колеса, причем суппорт связан с приводом посредством винта и гайки выполненной с выступом, взаимодействующим- с пазом кулачка.

.угол наклона карательной к профилю обода колеса с ребордой к оси колеса.

37 39 Вид А J8

-;- /

28

Фиг. 2

Фиг Л

21

Фиг.З

виде

Вид Г

Фиг.5

| Приспособление для обточки бандажей колес экипажа рельсового транспорта | 1972 |

|

SU479673A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1991-04-07—Публикация

1988-03-09—Подача