Изобретение относится к машиностроению и может быть использовано для автоматизации сборки распылителей топлива.

Целью изобретения является упрощение конструкции и повышение производительности.

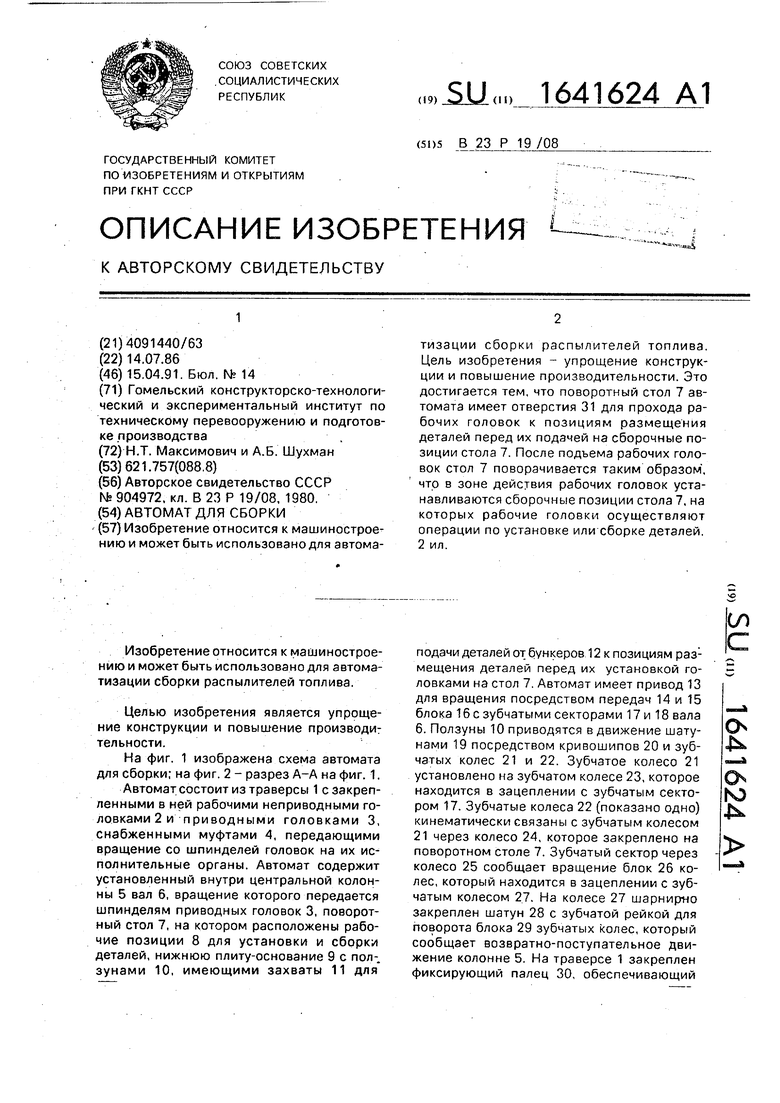

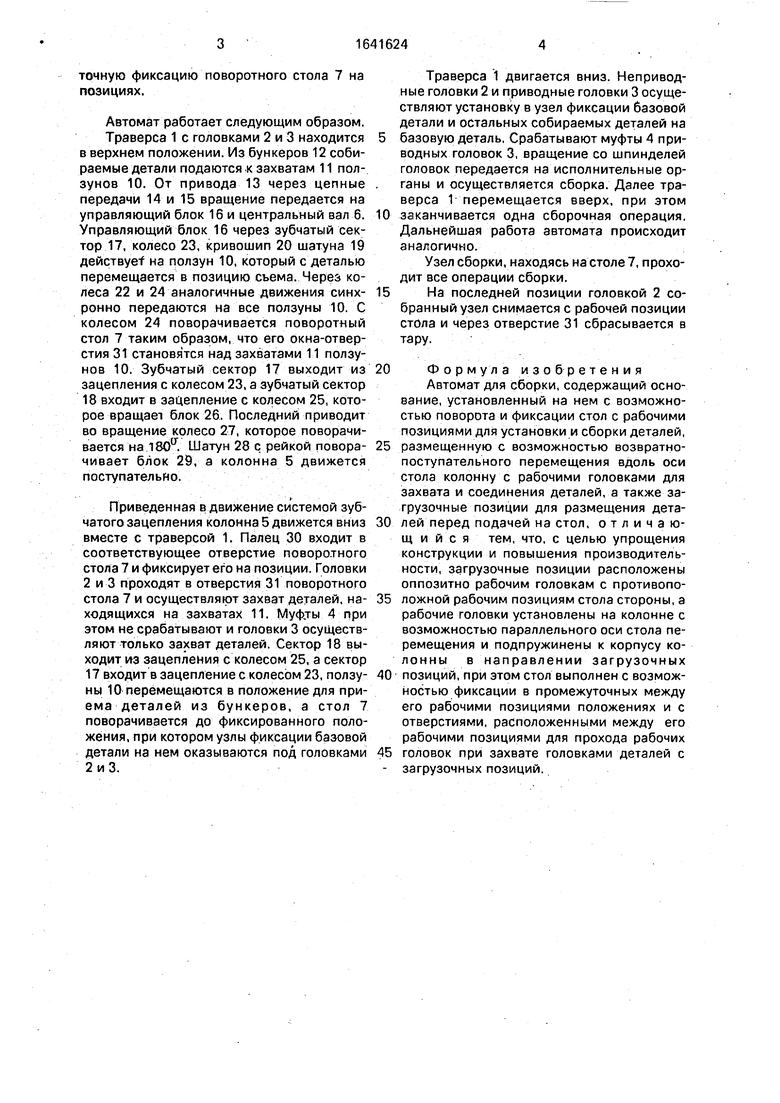

На фиг. 1 изображена схема автомата для сборки; на фиг. 2 - разрез А-А на фиг. 1.

Автомат состоит из траверсы 1 с закрепленными в ней рабочими неприводными головками 2 и приводными головками 3, снабженными муфтами 4, передающими вращение со шпинделей головок на их исполнительные органы. Автомат содержит установленный внутри центральной колонны 5 вал 6, вращение которого передается шпинделям приводных головок 3, поворотный стол 7, на котором расположены рабочие позицим 8 для установки и сборки деталей, нижнюю плиту-основание 9 с ползунами 10, имеющими захваты 11 для

подачи деталей от бункеров 12 к позициям раз1 мещения деталей перед их установкой головками на стол 7 Автомат имеет привод 13 для вращения посредством передач 14 и 15 блока 16 с зубчатыми секторами 17 и 18 вала 6. Ползуны 10 приводятся в движение шатунами 19 посредством кривошипов 20 и зубчатых колес 21 и 22. Зубчатое колесо 21 установлено нз зубчатом колесе 23, которое находится в зацеплении с зубчатым сектором 17. Зубчатые колеса 22 (показано одно) кинематически связаны с зубчатым колесом 21 через колесо 24, которое закреплено на поворотном столе 7. Зубчатый сектор через колесо 25 сообщает вращение блок 26 колес, который находится в зацеплении с зубчатым колесом 27. На колесе 27 шарнирио закреплен шатун 28 с зубчатой рейкой для поворота блока 29 зубчатых колес, который сообщает возвратно-поступательное движение колонне 5. На траверсе 1 закреплен фиксирующий палец 30, обеспечивающий

О

&

ю

&

точную фиксацию поворотного стола 7 на позициях.

Автомат работает следующим образом.

Траверса 1 с головками 2 и 3 находится в верхнем положении. Из бункеров 12 собираемые детали подаются к захватам 11 ползунов 10. От привода 13 через цепные передачи 14 и 15 вращение передается на управляющий блок 16 и центральный вал 6. Управляющий блок 16 через зубчатый сектор 17, колесо 23, кривошип 20 шатуна 19 действует на ползун 10, который с деталью перемещается в позицию съема. Через колеса 22 и 24 аналогичные движения синхронно передаются на все ползуны 10. С колесом 24 поворачивается поворотный стол 7 таким образом, что его окна-отверстия 31 становятся над захватами 11 ползунов 10. Зубчатый сектор 17 выходит из зацепления с колесом 23, а зубчатый сектор 18 входит в зацепление с колесом 25, которое вращает блок 26. Последний приводит во вращение колесо 27, которое поворачивается на 180а. Шатун 28 с рейкой поворачивает блок 29, а колонна 5 движется поступательно.

Приведенная в движение системой зубчатого зацепления колонна 5 движется вниз вместе с траверсой 1. Палец 30 входит в соответствующее отверстие поворотного стола 7 и фиксирует его на позиции. Головки 2 и 3 проходят в отверстия 31 поворотного стола 7 и осуществляют захват деталей, находящихся на захватах 11. Муфты 4 при этом не срабатывают и головки 3 осуществляют только захват деталей. Сектор 18 выходит из зацепления с колесом 25, а сектор 17 входит в зацепление с колесом 23, ползуны 10 перемещаются в положение для приема деталей из бункеров, а стол 7 поворачивается до фиксированного положения, при котором узлы фиксации базовой детали на нем оказываются под головками 2иЗ.

Траверса 1 двигается вниз. Неприводные головки 2 и приводные головки 3 осуществляют установку в узел фиксации базовой детали и остальных собираемых деталей на

базовую деталь, Срабатывают муфты 4 приводных головок 3, вращение со шпинделей головок передается на исполнительные органы и осуществляется сборка. Далее траверса 1 перемещается вверх, при этом

заканчивается одна сборочная операция. Дальнейшая работа автомата происходит аналогично.

Узел сборки, находясь на столе 7, проходит все операции сборки.

На последней позиции головкой 2 собранный узел снимается с рабочей позиции стола и через отверстие 31 сбрасывается в тару.

Формула изобретения

Автомат для сборки, содержащий основание, установленный на нем с возможностью поворота и фиксации стол с рабочими позициями для установки и сборки деталей,

размещенную с возможностью возвратно- поступательного перемещения вдоль оси стола колонну с рабочими головками для захвата и соединения деталей, а также загрузочные позиции для размещения деталей перед подачей на стол, отличающийся тем, что, с целью упрощения конструкции и повышения производительности, загрузочные позиции расположены оппозитно рабочим головкам с противоположной рабочим позициям стола стороны, а рабочие головки установлены на колонне с возможностью параллельного оси стола перемещения и подпружинены к корпусу колонны в направлении загрузочных

позиций, при этом стол выполнен с возможностью фиксации в промежуточных между его рабочими позициями положениях и с отверстиями, расположенными между его рабочими позициями для прохода рабочих

головок при захвате головками деталей с загрузочных позиций.

.JO

ю / 19

.

22 ч

R, л

Ж-5

а 5

.Ч

1

/

± я

/

8

rr

-.

Ч 20.

гь i

#4

18

-ч

MYfe

}д д т

v/

Г

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм подачи и распределения шпилек к сборочному автомату | 1988 |

|

SU1565629A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ СБОРКИ ШЛАНГОВ ИЛИ ТРУБОК С ИХ КОНЦЕВОЙ АРМАТУРОЙ | 1991 |

|

RU2022755C1 |

| Устройство для автоматической смены инструмента и инструментальных головок на металлорежущем станке | 1987 |

|

SU1481026A1 |

| АВТОМАТ ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ В КОЛЬЦЕВЫХ ДЕТАЛЯХ | 1970 |

|

SU282015A1 |

| Многопозиционный сборочный автомат | 1981 |

|

SU921760A1 |

| Роторный автомат | 1984 |

|

SU1255392A1 |

| Многопозиционный сборочный автомат | 1981 |

|

SU929402A1 |

| Автомат для изготовления электрическихКАТушЕК | 1979 |

|

SU807396A1 |

| Автомат для изготовления электрических катушек | 1981 |

|

SU1023419A1 |

| Автомат для сборки тормозных колодок | 1981 |

|

SU979014A1 |

Изобретение относится к машиностроению и может быть использовано для автоматизации сборки распылителей топлива. Цель изобретения - упрощение конструкции и повышение производительности. Это достигается тем, что поворотный стол 7 автомата имеет отверстия 31 для прохода рабочих головок к позициям размещения деталей перед их подачей на сборочные позиции стола 7. После подъема рабочих головок стол 7 поворачивается таким образом, что в зоне действия рабочих головок устанавливаются сборочные позиции стола 7, на которых рабочие головки осуществляют операции по установке или сборке деталей. 2 ил.

1Z

| Автомат для установки упругих колец в наружные канавки базовых деталей | 1980 |

|

SU904972A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-04-15—Публикация

1986-07-14—Подача