О

ел о

Ю Ю

ел

Изобретение относится к области прокатного производства, а конкретно к конструкциям опор прокатных валков,

Цель изобретения - увеличение ресурса опоры путем повышения надежности смазки поверхностей трения.

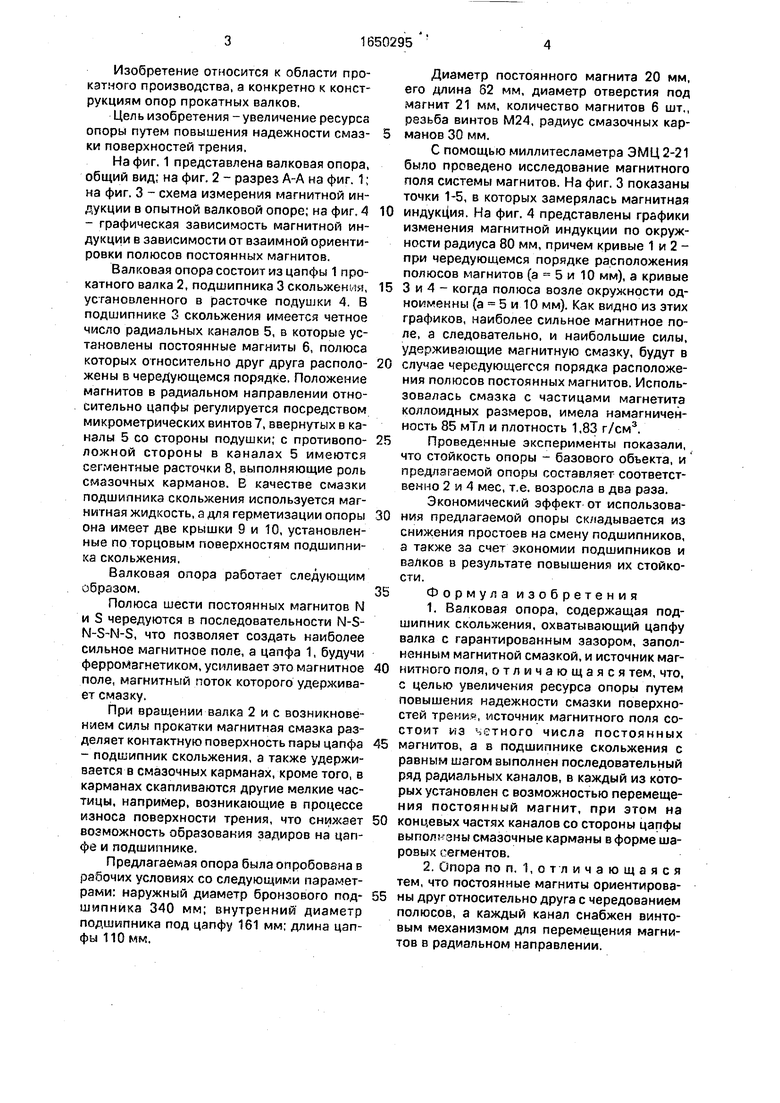

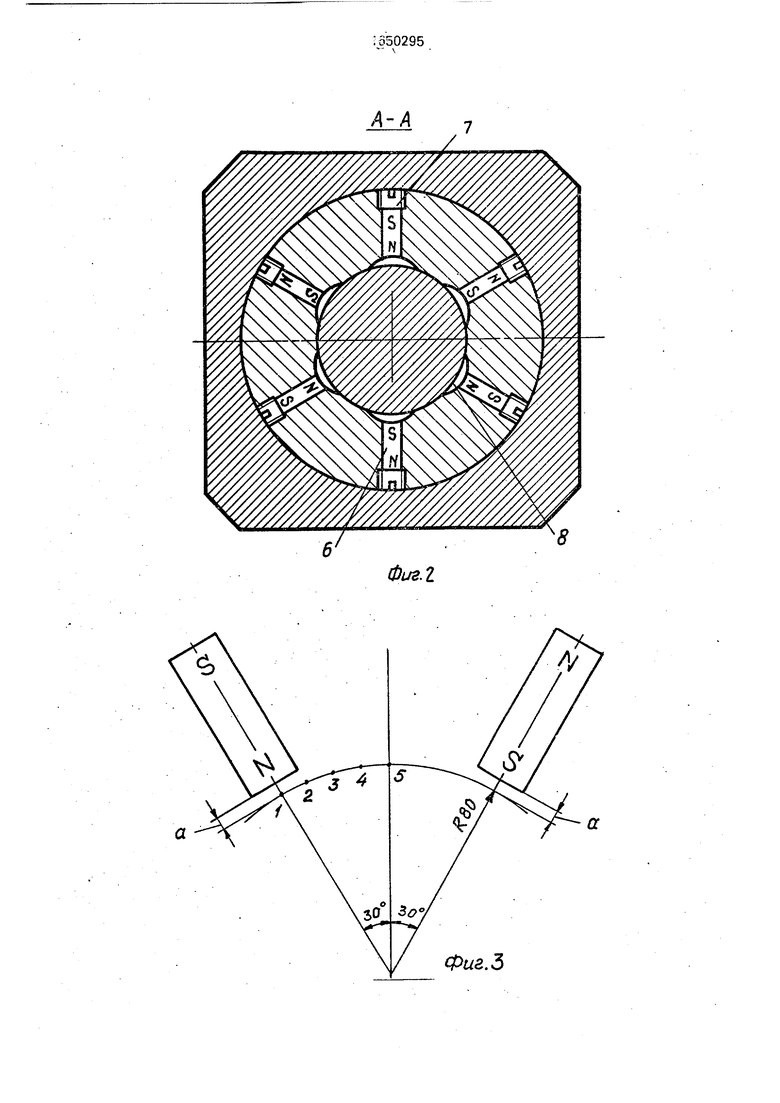

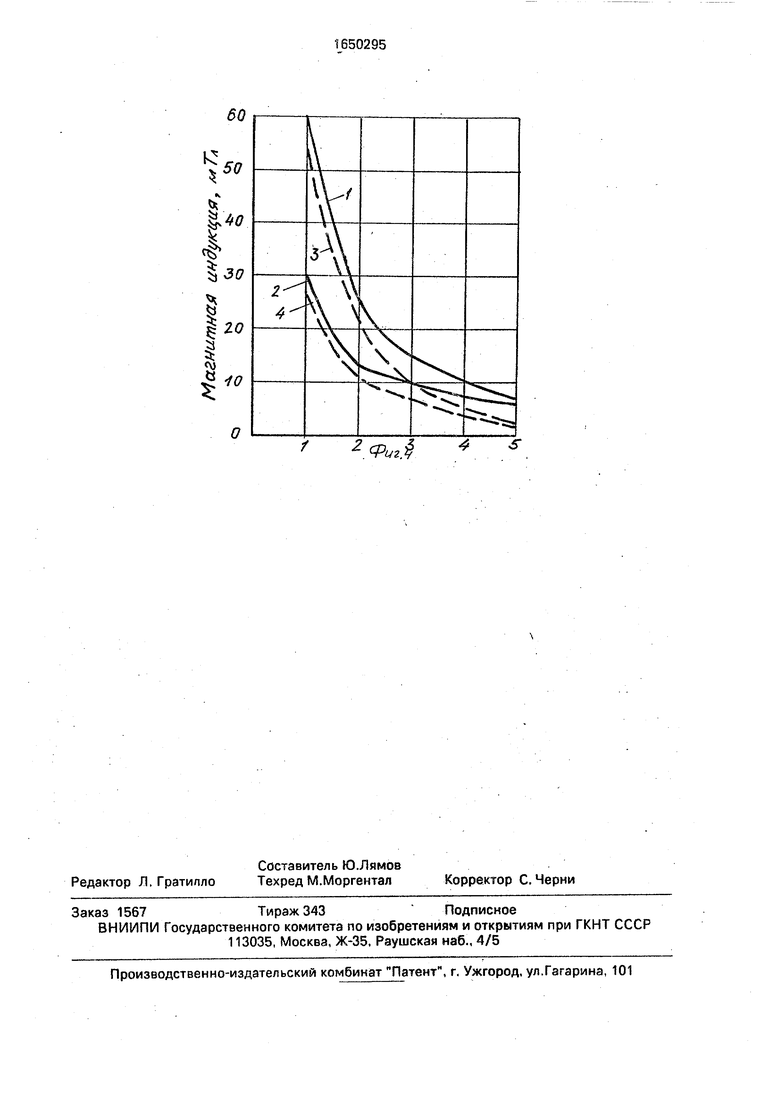

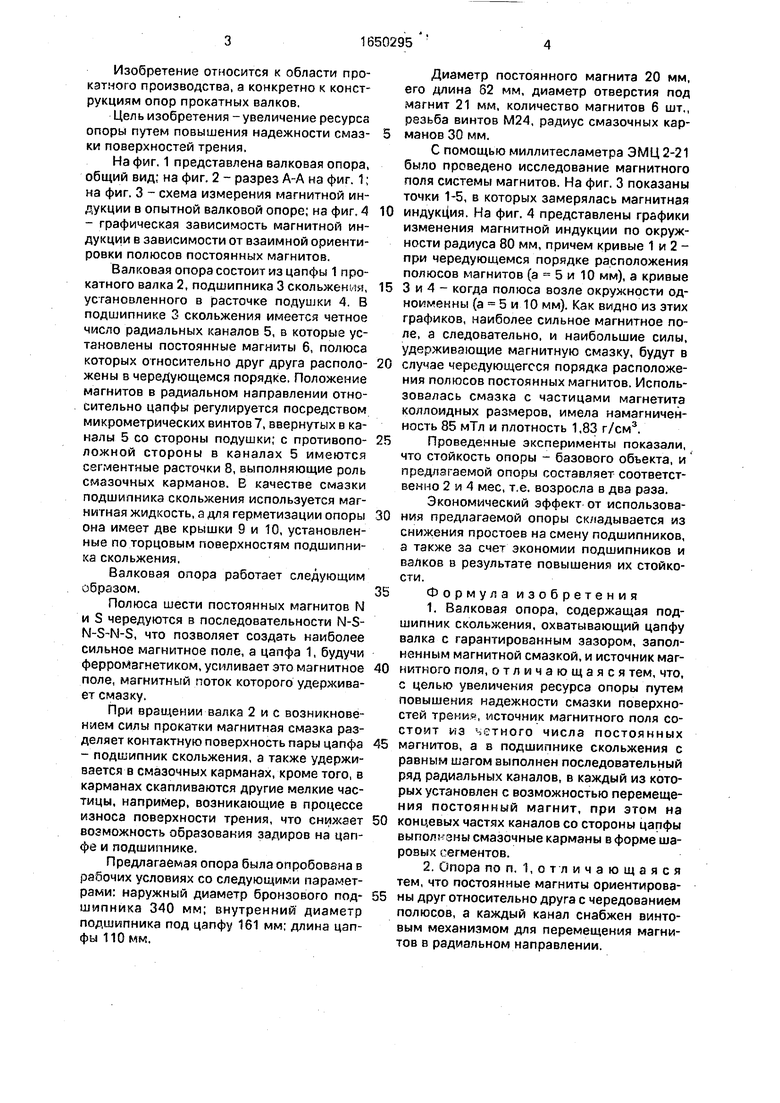

На фиг, 1 представлена валковая опора, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - схема измерения магнитной индукции в опытной валковой опоре; на фиг. 4

-графическая зависимость магнитной индукции в зависимости от взаимной ориентировки полюсов постоянных магнитов.

Валковая опора состоит из цапфы 1 прокатного валка 2, подшипника 3 скольжения, установленного в расточке подушки 4. В подшипнике 3 скольжения имеется четное число радиальных каналов 5, в которые установлены постоянные магниты 6, полюса которых относительно друг друга расположены в чередующемся порядке. Положение магнитов в радиальном направлении относительно цапфы регулируется посредством микрометрических винтов, ввернутых в каналы 5 со стороны подушки; с противоположной стороны в каналах 5 имеются сегментные расточки 8, выполняющие роль смазочных карманов. В качестве смазки подшипника скольжения используется магнитная жидкость, а для герметизации опоры она имеет две крышки 9 и 10, установленные по торцовым поверхностям подшипника скольжения.

Валковая опора работает следующим образом.

Полюса шести постоянных магнитов N и S чередуются в последовательности N-S- N-S-N-S, что позволяет создать наиболее сильное магнитное поле, а цапфа 1, будучи ферромагнетиком, усиливает это магнитное поле, магнитный поток которого удерживает смазку.

При вращении валка 2 и с возникновением силы прокатки магнитная смазка разделяет контактную поверхность пары цапфа

-подшипник скольжения, а также удерживается в смазочных карманах, кроме того, в карманах скапливаются другие мелкие частицы, например, возникающие в процессе износа поверхности трения, что снижает возможность образования задиров на цапфе и подшипнике.

Предлагаемая опора была опробована в рабочих условиях со следующими параметрами: наружный диаметр бронзового подшипника 340 мм; внутренний диаметр подшипника под цапфу 161 мм; длина цапфы 110 мм.

Диаметр постоянного магнита 20 мм, его длина 62 мм, диаметр отверстия под магнит 21 мм, количество магнитов 6 шт., резьба винтов М24, радиус смазочных карманов 30 мм.

С помощью миллитесламетра ЭМЦ 2-21 было проведено исследование магнитного поля системы магнитов. На фиг. 3 показаны точки 1-5, в которых замерялась магнитная

индукЦия. На фиг. 4 представлены графики изменения магнитной индукции по окружности радиуса 80 мм, причем кривые 1 и 2 - при чередующемся порядке расположения полюсов магнитов (а 5 и 10 мм), а кривые

3 и 4 - когда полюса возле окружности од- ноименны (а 5 и 10 мм). Как видно из этих графиков, наиболее сильное магнитное поле, а следовательно, и наибольшие силы, удерживающие магнитную смазку, будут в

случае чередующегося порядка расположения полюсов постоянных магнитов. Использовалась смазка с частицами магнетита коллоидных размеров, имела намагниченность 85 мТл и плотность 1,83 г/см3.

Проведенные эксперименты показали,

что стойкость опоры - базового объекта, и предлагаемой опоры составляет соответственно 2 и 4 мес, т.е. возросла в два раза. Экономический эффект от использования предлагаемой опоры складывается из снижения простоев на смену подшипников, а также за счет экономии подшипников и валков в результате повышения их стойкости.

Формула изобретения

1.Валковая опора, содержащая подшипник скольжения, охватывающий цапфу валка с гарантированным зазором, заполненным магнитной смазкой, и источник магнитного поля, отличающаяся тем, что, с целью увеличения ресурса опоры путем повышения надежности смазки поверхностей трени, источник магнитного поля состоит из четного числа постоянных

магнитов, а в подшипнике скольжения с равным шагом выполнен последовательный ряд радиальных каналов, в каждый из которых установлен с возможностью перемеще- ния постоянный магнит, при этом на

концевых частях каналов со стороны цапфы выпол; эны смазочные карманы в форме шаровых сегментов.

2.Опора по п. 1,отличающаяся тем, что постоянные магниты ориентированы друг относительно друга с чередованием полюсов, а каждый канал снабжен винтовым механизмом для перемещения магнитов в радиальном направлении.

8

| название | год | авторы | номер документа |

|---|---|---|---|

| Валковая опора | 1980 |

|

SU865448A1 |

| Гидростатодинамический подшипникдля ВАлКОВ пРОКАТНыХ CTAHOB | 1979 |

|

SU810315A1 |

| КЛЕТЬ ПРОКАТНОГО СТАНА ДЛЯ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ПОЛОС, А ТАКЖЕ ВАЛОК ИЛИ РОЛИК ДЛЯ ТАКОЙ КЛЕТИ ПРОКАТНОГО СТАНА | 2008 |

|

RU2470727C2 |

| Опора скольжения прокатного валка | 1985 |

|

SU1382517A1 |

| Подшипниковый узел опор гребных валов судовых валопроводов | 2022 |

|

RU2785392C1 |

| Многоклетьевой прокатный стан | 1986 |

|

SU1397104A1 |

| ОПОРА ПРОКАТНОГО ВАЛКА | 2000 |

|

RU2172654C1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ И КЛЕТЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2146971C1 |

| Узел валков прокатной клети | 1975 |

|

SU806182A1 |

| СПОСОБ СНИЖЕНИЯ КОЭФФИЦИЕНТА ТРЕНИЯ В ПОДШИПНИКАХ СКОЛЬЖЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2311571C2 |

Изобретение относится к прокатному производству, конкретно к конструкциям опор прокатных валков. Цель изобретения увеличение ресурса опоры путем повышения надежности смазки поверхностей трения. Валковая опора состоит из подшипника скольжения 3. который работает в паре с цапфой 1 прокатного валка 2. В подшипнике скольжения выполнен ряд радиальных каналов 5, в которые встроены постоянные магниты, полюса которых расположены в чередующемся порядке. В качестве смазки используется магнитная смазка с частицами магнетита коллоидных размеров. Технико-экономический эффект от использования опоры складывается из двухкратного повышения ее стойкости в сравнении с опорой - базовым объектом. 1 з.п.ф-лы, 4 ил. -г Ё

а

Фиг. I

а

Фиг.З

К

2Фиг$4 S,

| Устройство для деформации металла | 1982 |

|

SU1047554A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для пластического растяжения проволоки и ленты | 1980 |

|

SU884808A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-05-23—Публикация

1989-05-15—Подача