+

Изобретение относится к оборудованию шинной промышленности и предназначено для сборки покрышек пневматических шин малого диаметра на жестком сборочном барабане.

Цель изобретения - расширение технологических возможностей устройства.

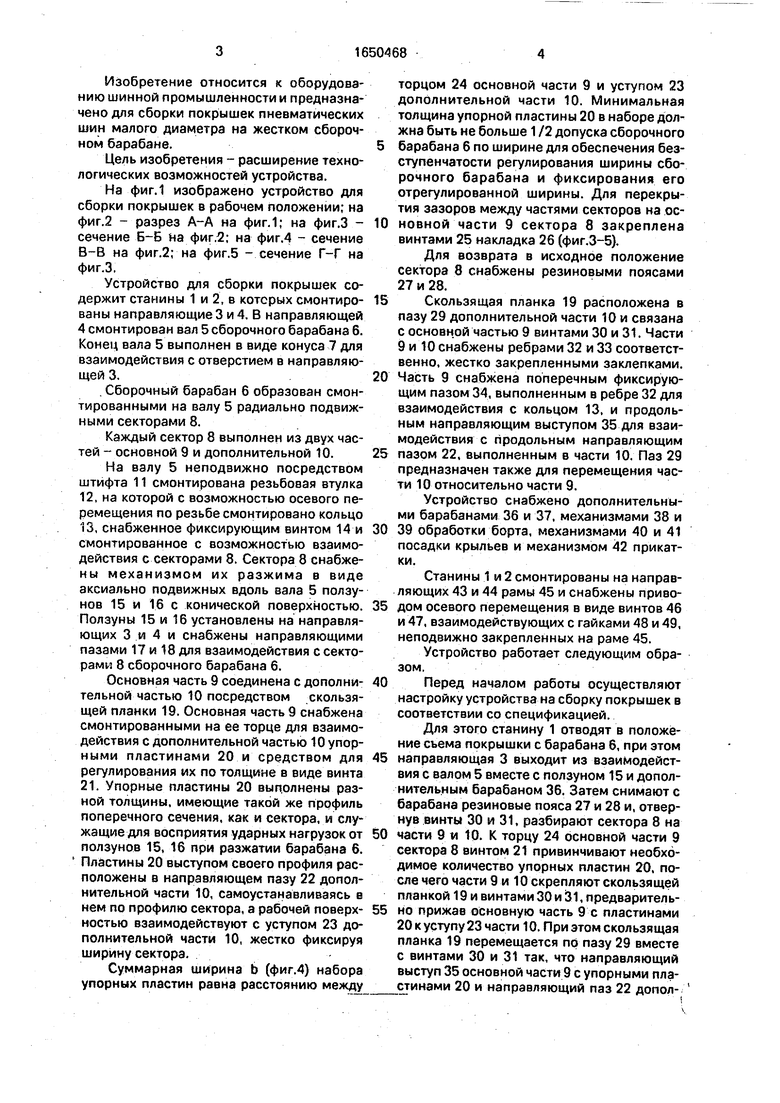

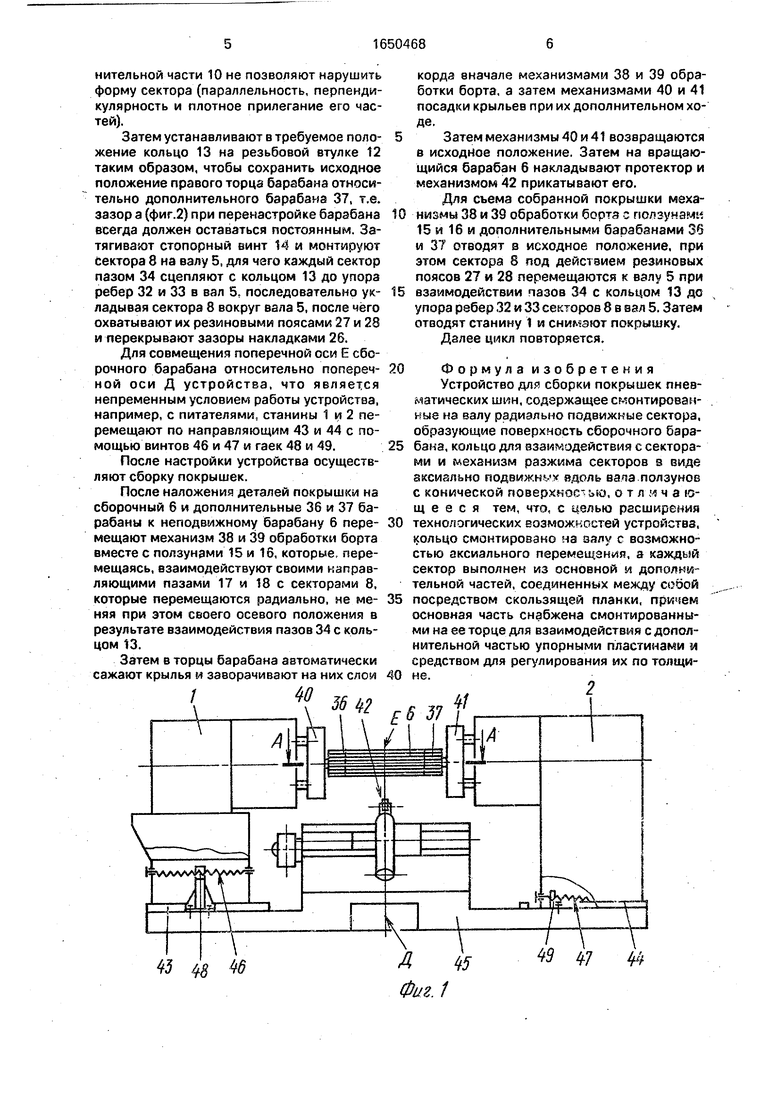

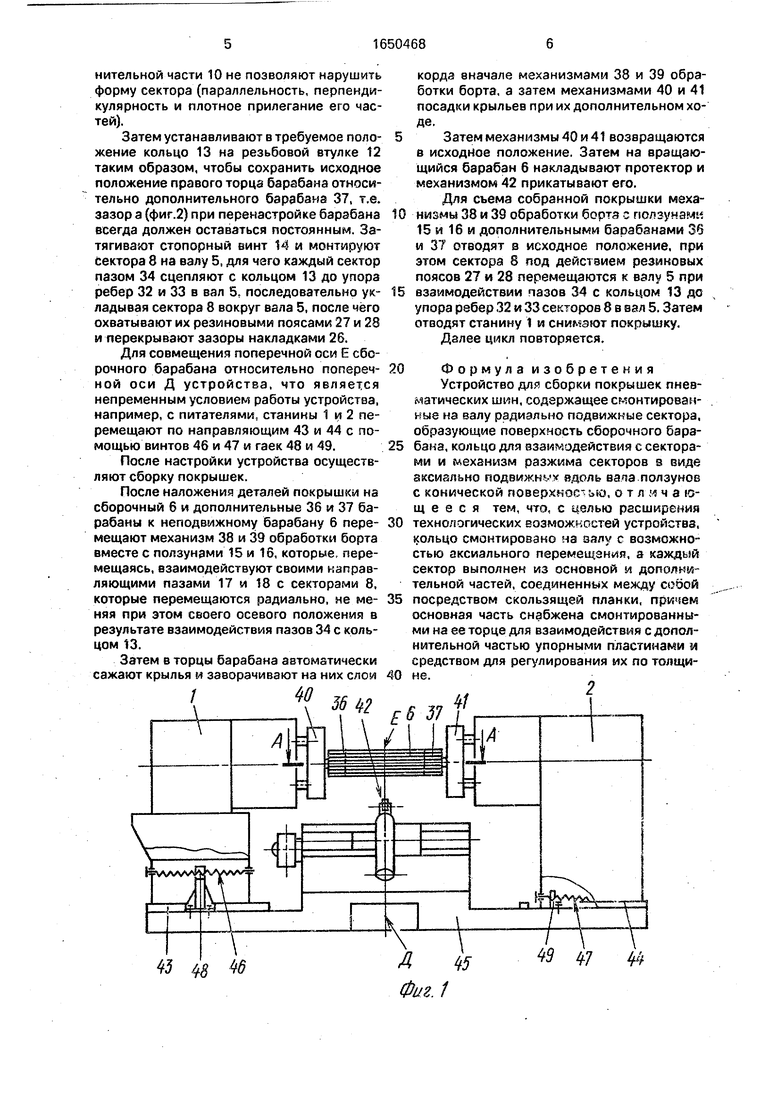

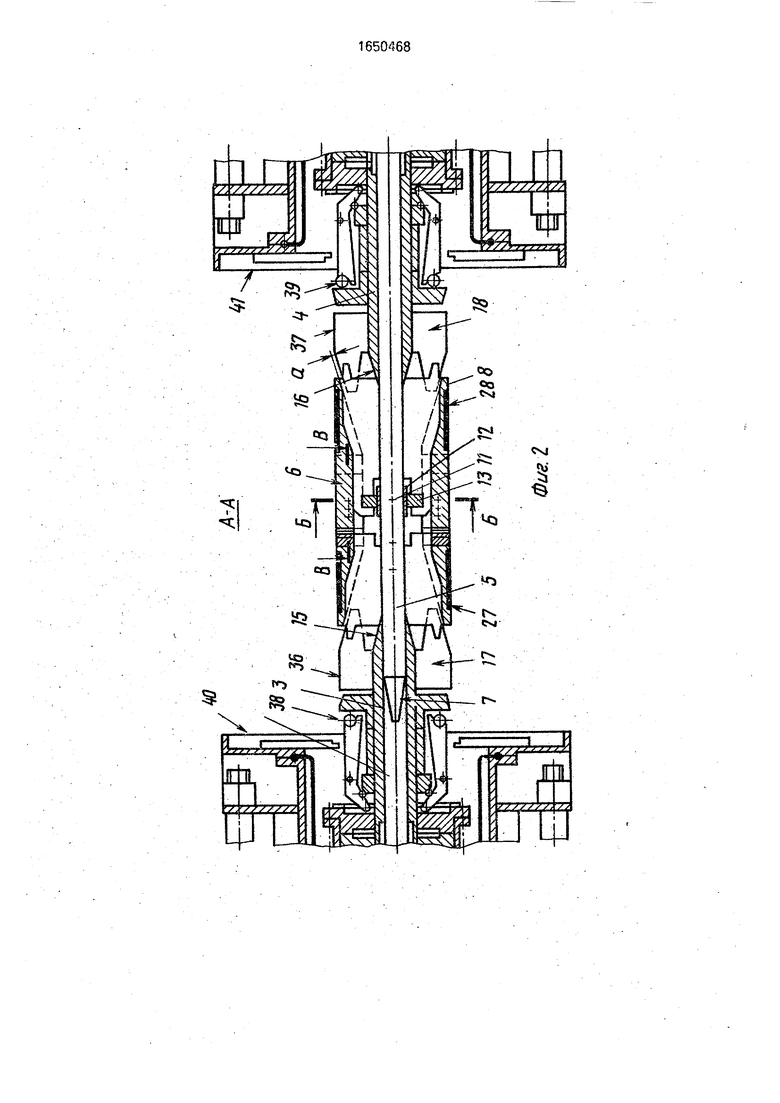

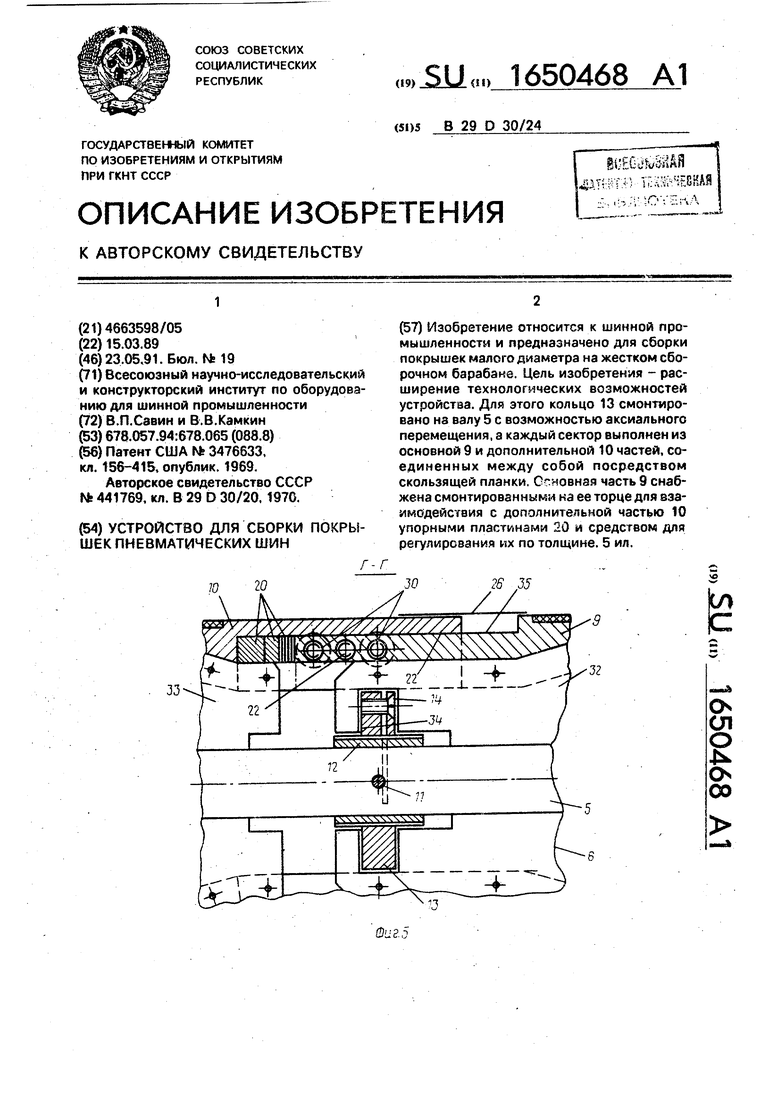

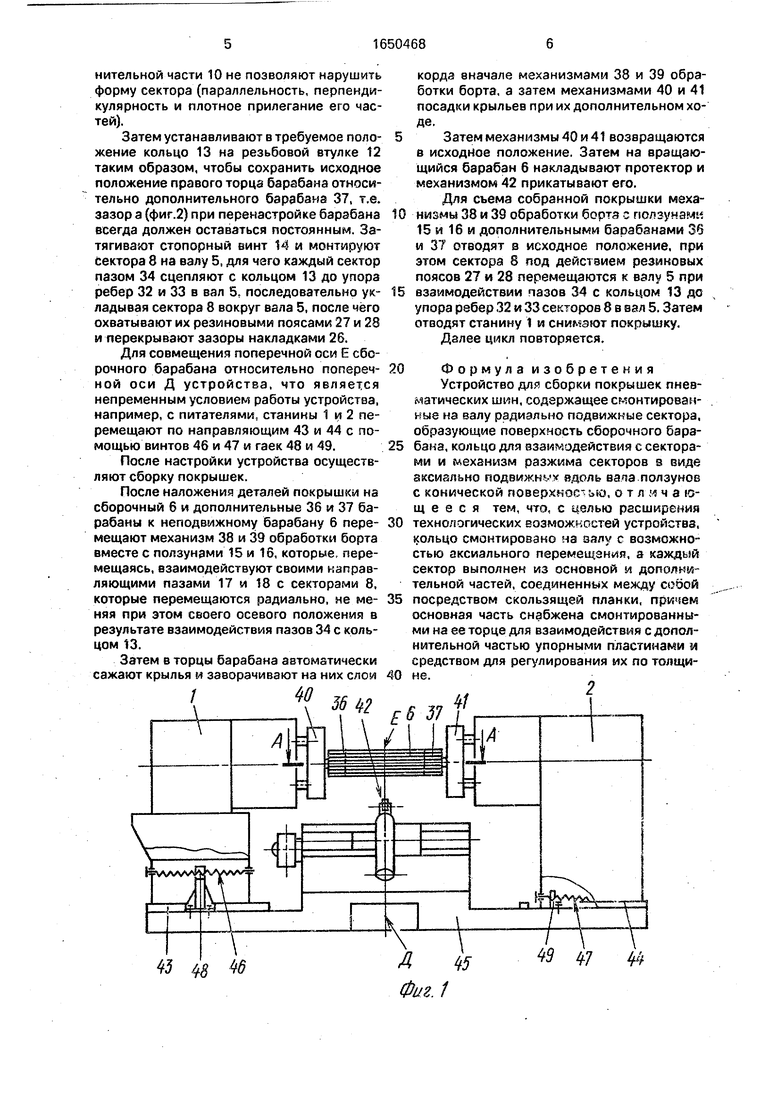

На фиг.1 изображено устройство для сборки покрышек в рабочем положении; на фиг.2 - разрез А-А на фиг.1; на фиг.З - сечение Б-Б на фиг.2; на фиг.4 - сечение В-В на фиг.2; на фиг.5 - сечение Г-Г на фиг.З.

Устройство для сборки покрышек содержит станины 1 и 2, в которых смонтированы направляющие 3 и 4. В направляющей 4 смонтирован вал 5 сборочного барабана 6. Конец вала 5 выполнен в виде конуса 7 для взаимодействия с отверстием в направляющей 3.

Сборочный барабан 6 образован смонтированными на валу 5 радиально подвижными секторами 8.

Каждый сектор 8 выполнен из двух частей - основной 9 и дополнительной 10.

На валу 5 неподвижно посредством штифта 11 смонтирована резьбовая втулка

12,на которой с возможностью осевого перемещения по резьбе смонтировано кольцо

13,снабженное фиксирующим винтом 14 и смонтированное с возможностью взаимодействия с секторами 8. Сектора 8 снабже- ны механизмом их разжима в виде аксиально подвижных вдоль вала 5 ползунов 15 и 16 с конической поверхностью. Ползуны 15 и 16 установлены на направляющих 3 и 4 и снабжены направляющими пазами 17 и 18 для взаимодействия с секторами 8 сборочного барабана 6.

Основная часть 9 соединена с дополнительной частью 10 посредством скользящей планки 19. Основная часть 9 снабжена смонтированными на ее торце для взаимодействия с дополнительной частью 10 упорными пластинами 20 и средством для регулирования их по толщине в виде винта 21. Упорные пластины 20 выполнены разной толщины, имеющие такой же профиль поперечного сечения, как и сектора, и служащие для восприятия ударных нагрузок от ползунов 15, 16 при разжатии барабана 6. Пластины 20 выступом своего профиля расположены в направляющем пазу 22 дополнительной части 10, самоустанавливаясь в нем по профилю сектора, а рабочей поверхностью взаимодействуют с уступом 23 дополнительной части 10, жестко фиксируя ширину сектора.

Суммарная ширина b (фиг.4) набора упорных пластин равна расстоянию между

торцом 24 основной части 9 и уступом 23 дополнительной части 10. Минимальная толщина упорной пластины 20 в наборе должна быть не больше 1 /2 допуска сборочного

барабана 6 по ширине для обеспечения без- ступенчатости регулирования ширины сборочного барабана и фиксирования его отрегулированной ширины. Для перекрытия зазоров между частями секторов на основной части 9 сектора 8 закреплена винтами 25 накладка 26 (фиг.3-5).

Для возврата в исходное положение сектора 8 снабжены резиновыми поясами 27 и 28.

Скользящая планка 19 расположена в пазу 29 дополнительной части 10 и связана с основной частью 9 винтами 30 и 31. Части 9 и 10 снабжены ребрами 32 и 33 соответственно, жестко закрепленными заклепками.

Часть 9 снабжена поперечным фиксирующим пазом 34, выполненным в ребре 32 для взаимодействия с кольцом 13, и продольным направляющим выступом 35 для взаимодействия с продольным направляющим

пазом 22, выполненным в части 10. Паз 29 предназначен также для перемещения части 10 относительно части 9.

Устройство снабжено дополнительными барабанами 36 и 37, механизмами 38 и

39 обработки борта, механизмами 40 и 41 посадки крыльев и механизмом 42 при катки.

Станины 1 и 2 смонтированы на направляющих 43 и 44 рамы 45 и снабжены приводом осевого перемещения в виде винтов 46 и 47, взаимодействующих с гайками 48 и 49, неподвижно закрепленных на раме 45.

Устройство работает следующим образом,

Перед началом работы осуществляют настройку устройства на сборку покрышек в соответствии со спецификацией.

Для этого станину 1 отводят в положение съема покрышки с барабана 6, при этом

направляющая 3 выходит из взаимодействия с валом 5 вместе с ползуном 15 и дополнительным барабаном 36. Затем снимают с барабана резиновые пояса 27 и 28 и, отвернув винты 30 и 31, разбирают сектора 8 на

0 части 9 и 10. К торцу 24 основной части 9 сектора 8 винтом 21 привинчивают необходимое количество упорных пластин 20, после чего части 9 и 10 скрепляют скользящей планкой 19 и винтами 30 и 31, предваритель5 но прижав основную часть 9 с пластинами 20 к уступу 23 части 10. При этом скользящая планка 19 перемещается по пазу 29 вместе с винтами 30 и 31 так, что направляющий выступ 35 основной части 9 с упорными пластинами 20 и направляющий паз 22 допол-

нительной части 10 не позволяют нарушить форму сектора (параллельность, перпендикулярность и плотное прилегание его частей).

Затем устанавливают в требуемое поло- жение кольцо 13 на резьбовой втулке 12 таким образом, чтобы сохранить исходное положение правого торца барабана относительно дополнительного барабана 37, т.е. зазор а (фиг.2) при перенастройке барабана всегда должен оставаться постоянным. Затягивают стопорный винт 14 и монтируют сектора 8 на валу 5, для чего каждый сектор пазом 34 сцепляют с кольцом 13 до упора ребер 32 и 33 в вал 5, последовательно ук- ладывая сектора 8 вокруг вала 5, после чего охватывают их резиновыми поясами 27 и 28 и перекрывают зазоры накладками 26.

Для совмещения поперечной оси Е сборочного барабана относительно попереч- ной оси Д устройства, что является непременным условием работы устройства, например, с питателями, станины 1 и 2 перемещают по направляющим 43 и 44 с помощью винтов 46 и 47 и гаек 48 и 49.

После настройки устройства осуществляют сборку покрышек.

После наложения деталей покрышки на сборочный 6 и дополнительные 36 и 37 барабаны к неподвижному барабану 6 пере- мещают механизм 38 и 39 обработки борта вместе с ползунами 15 и 16, которые, перемещаясь, взаимодействуют своими направляющими пазами 17 и 18 с секторами 8, которые перемещаются радиально, не ме- няя при этом своего осевого положения в результате взаимодействия пазов 34 с кольцом t3.

Затем в торцы барабана автоматически сажают крылья и заворачивают на них слом

корда вначале механизмами 38 и 39 обработки борта, а затем механизмами 40 и 41 посадки крыльев при их дополнительном ходе.

Затем механизмы 40 и 41 возвращаются в исходное положение. Затем на вращающийся барабан 6 накладывают протектор и механизмом 42 прикатывают его.

Для съема собранной покрышки механизмы 38 и 39 обработки борта с ползунами 15 и 16 и дополнительными барабанами 36 и 37 отводят в исходное положение, при этом сектора 8 под действием резиновых поясов 27 и 28 перемещаются к валу 5 при взаимодействии пазов 34 с кольцом 13 до упора ребер 32 и 33 секторов 8 в вал 5. Затем отводят станину t и снимают покрышку.

Далее цикл повторяется.

Формула изобретения Устройство длз сборки покрышек пневматических шкн, содержащее смонтированные на валу радиэльно подвижные сектора, образующие поверхность сборочного барабана, кольцо для взам зодействия с секторами и механизм разжима секторов s виде аксиально подвижны вдоль ваяа ползунов с конической поверхнос- ью, о т л и ч а ю- щ е е с я тем, что, с целью расширений технологических возможностей устройства, кольцо смонтировано на залу с возможностью аксиального перемещения, а каждый сектор выполнен из основной и дополнительной частей, соединенных между сооой посредством скользящей планки, причем основная часть снабжена смонтированными на ее торце для взаимодействия с дополнительной частью упорными пластинами и средством для регулирования их по толщине.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки покрышек пневматических шин | 1983 |

|

SU1102682A1 |

| Устройство для сборки покрышек пневматических шин | 1988 |

|

SU1680566A2 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 2001 |

|

RU2202472C2 |

| Устройство для сборки покрышек пневматических шин | 1988 |

|

SU1599244A1 |

| БАРАБАН ДЛЯ ФОРМОВАНИЯ И СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1997 |

|

RU2132778C1 |

| УСТРОЙСТВО для СБОРКИ РЕЗИНО-КОРДНЫХ ОБОЛОЧЕК | 1973 |

|

SU363613A1 |

| Устройство для сборки и формования покрышек пневматических шин | 1982 |

|

SU1066832A1 |

| Барабан для сборки резино-кордных оболочек | 1980 |

|

SU861098A1 |

| Устройство для сборки покрышек пневматических шин | 1980 |

|

SU925665A1 |

| Устройство для сборки металлокордных брекерных браслетов | 1983 |

|

SU1106683A1 |

Изобретение относится к шинной промышленности и предназначено для сборки покрышек малого диаметра на жестком сборочном барабане. Цель изобретения - расширение технологических возможностей устройства. Для этого кольцо 13 смонтировано на валу 5 с возможностью аксиального перемещения, а каждый сектор выполнен из основной 9 и дополнительной 10 частей, соединенных между собой посредством скользящей планки. Основная часть 9 снабжена смонтированными на ее торце для взаимодействия с дополнительной частью 10 упорными пластинами 20 и средством для регулирования их по толщине. 5 ил.

43 W fi

оо ю

tjо ю «о

23 24

I

30 В В S019 29 22 35 26

I , ,LLLL Ll

20

/

2919

11

| Патент США № 3476633, кл | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Устройство для сборки покрышек | 1970 |

|

SU441769A1 |

| Солесос | 1922 |

|

SU29A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1991-05-23—Публикация

1989-03-15—Подача