сл

С

Изобретение относится к погрузочно- разгрузочной и транспортной технике, может найти применения при погрузке и разгрузке автотранспортных средств и позволяет повысить производительность и снизить энергоемкость Погрузочно-разгру- зочный комплекс включает в себя перегрузочное основание с жестко закрепленными опорными элементами, между которыми расположены подвижные элементы 14 с пазами 13, в которых размещена с возможностью перемещения в вертикальной плоскости ось 12, для взаимодействия со стопорами, размещенными в балках 6 транспортного средства 2 Платформа 4 транспортного средства выполнена с пазами для размещения балок 6, связанных шарнирными рычагами 5 с платформой 4. При движении транспортного средства для его разгрузки стопоры, взаимодействуя с осью 12, поднимают балки 6 с грузом, который при дальнейшем перемещении транспортного средства совместное подвижными элементами 14 устанавливается на опорные элементы основания 1 Загрузка производится в обратном порядке 1 з п ф-лы, 9 ил.

Изобретение относится к погрузочно- разгрузочной и транспортной технике и может найти применение при погрузке и разгрузке автотранспортных средств.

Цель изобретения - повышение производительности и снижение энергоемкости.

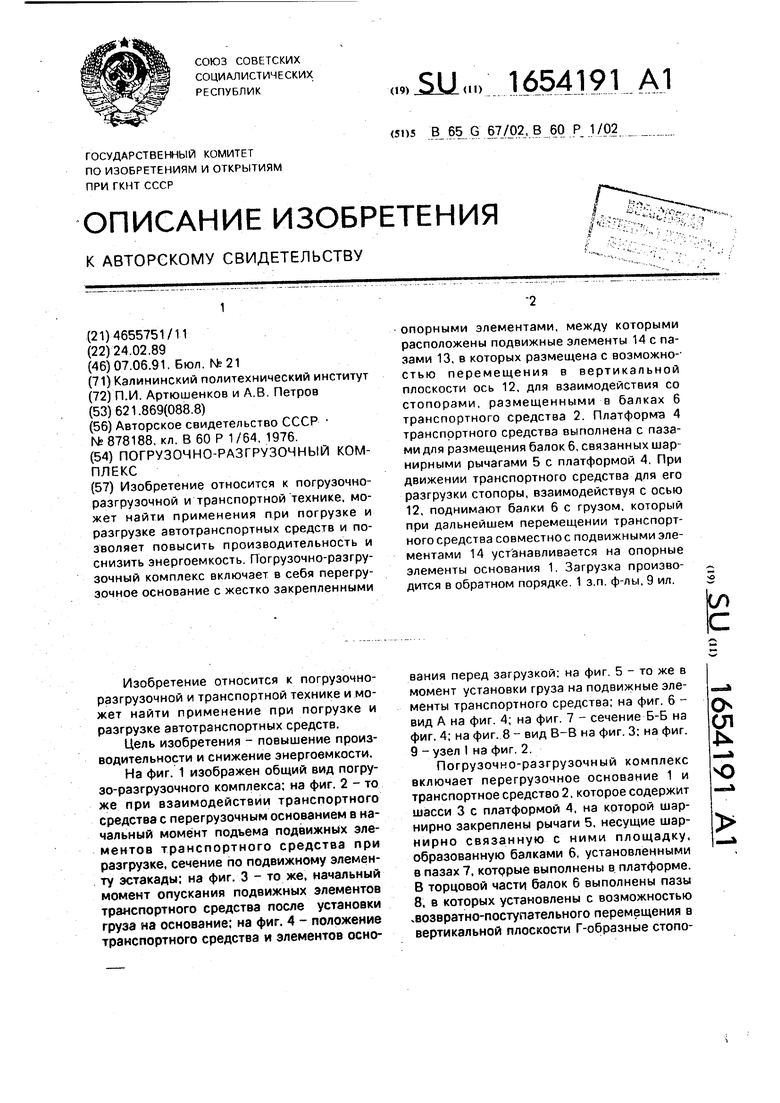

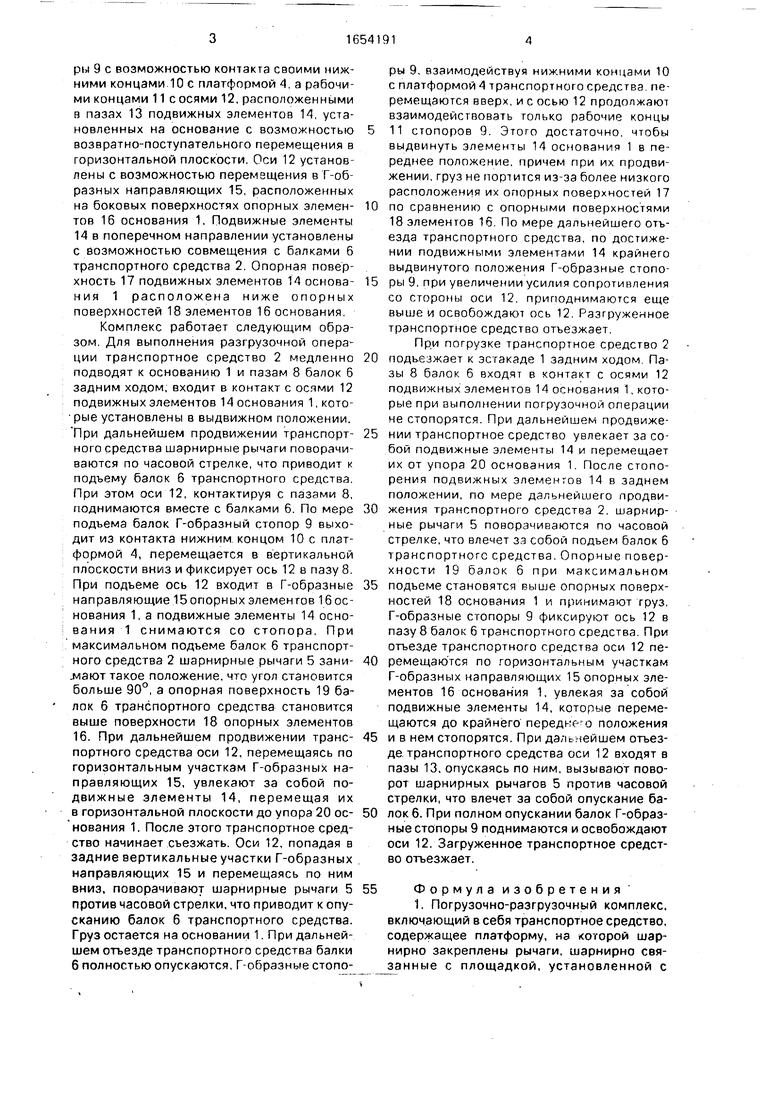

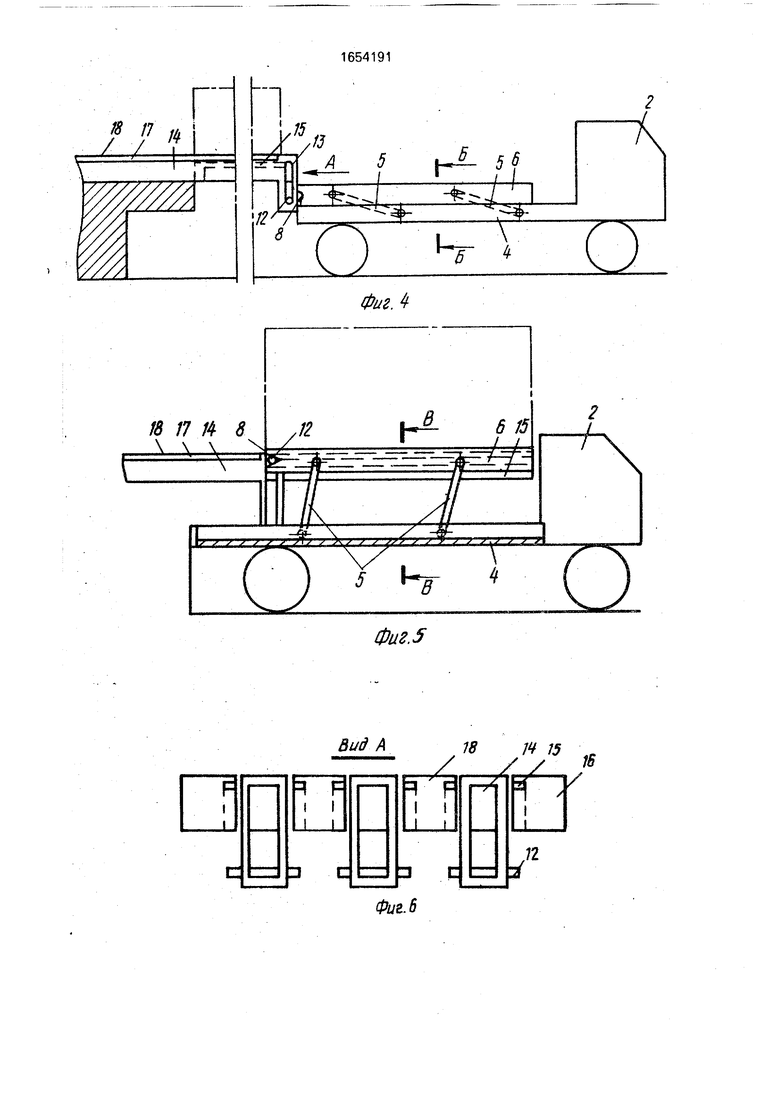

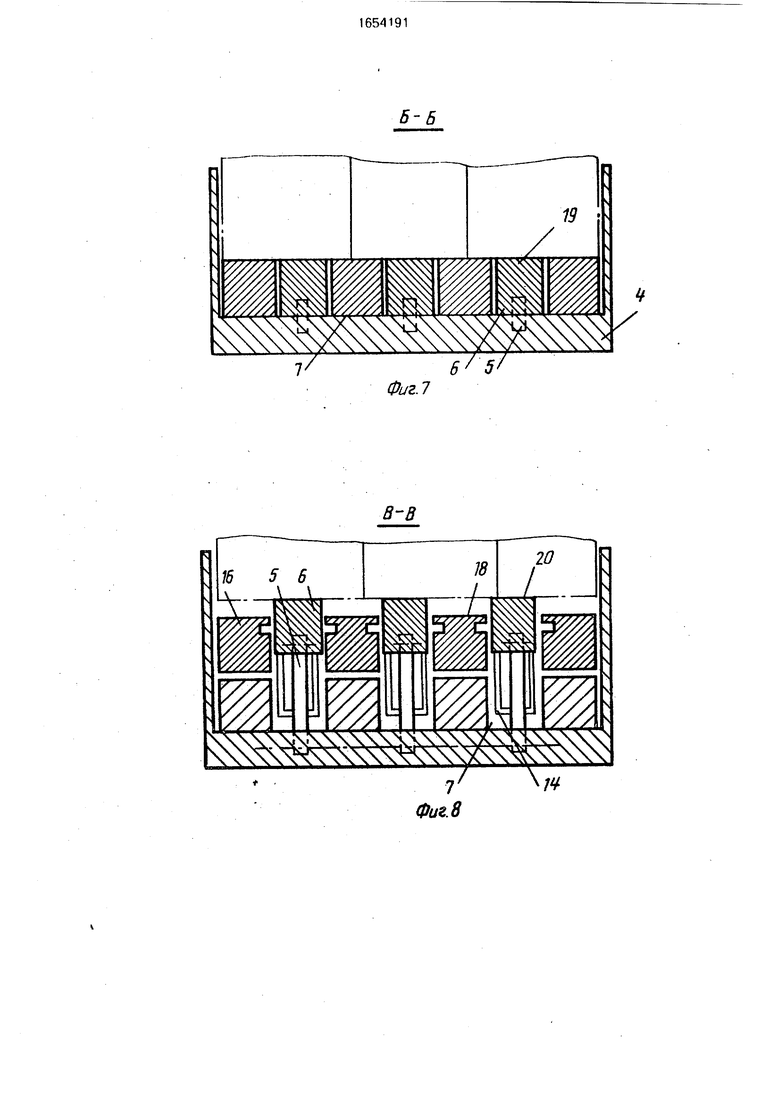

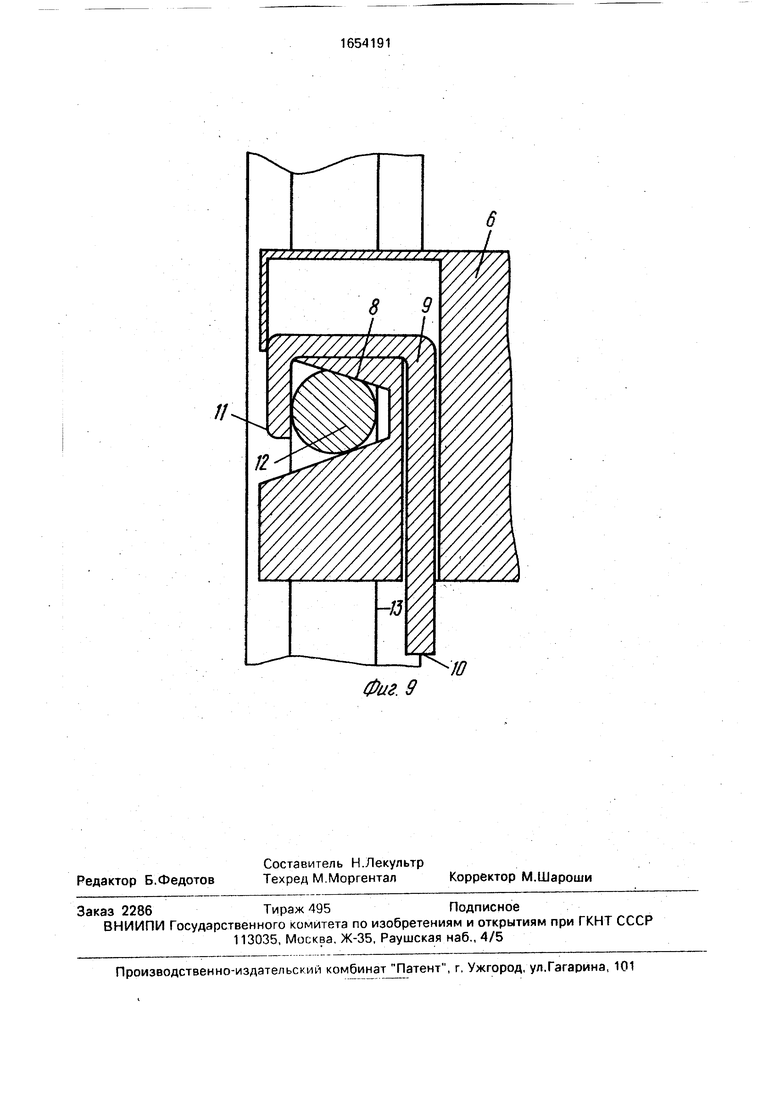

На фиг. 1 изображен общий вид погру- зо-разгрузочного комплекса; на фиг. 2 - то же при взаимодействии транспортного средства с перегрузочным основанием в начальный момент подъема подвижных элементов транспортного средства при разгрузке, сечение по подвижному элементу эстакады; на фиг. 3 - то же, начальный момент опускания подвижных элементов транспортного средства после установки груза на основание; на фиг. 4 - положение транспортного средства и элементов основания перед загрузкой, на фиг 5 - то же в момент установки груза на подвижные элементы транспортного средства; на фиг. 6 - вид А на фиг. 4; на фиг 7 - сечение Б-Б на фиг. 4; на фиг. 8 - вид В-В на фиг. 3; на фиг. 9 - узел I на фиг. 2.

Погрузочно-разгрузочный комплекс включает перегрузочное основание 1 и транспортное средство 2, которое содержит шасси 3 с платформой 4, на которой шар- нирно закреплены рычаги 5, несущие шар- нирно связанную с ними площадку, образованную балками 6, установленными в пазах 7, которые выполнены в платформе. В торцовой части балок 6 выполнены пазы 8, в которых установлены с возможностью .возвратно-поступательного перемещения в вертикальной плоскости Г-образные стопоО

сл ь.

ю

ры 9 с возможностью контакта своими нижними концами 10 с платформой 4. а рабочими концами 11 с осями 12, расположенными в пазах 13 подвижных элементов 14, установленных на основание с возможностью возвратно-поступательного перемещения в горизонтальной плоскости. Оси 12 установ лены с возможностью перемэщения в Г-об- разных направляющих 15, расположенных на боковых поверхностях опорных элементов 16 основания 1. Подвижные элементы 14 в поперечном направлении установлены с возможностью совмещения с балками 6 транспортного средства 2. Опорная поверхность 17 подвижных элементов 14 основания 1 расположена ниже опорных поверхностей 18 элементов 16 основания.

Комплекс работает следующим образом Для выполнения разгрузочной операции транспортное средство 2 медленно подводят к основанию 1 и пазам 8 балок 6 задним ходом, входит в контакт с оспми 12 подвижных элементов 14 основания 1, которые установлены в выдвижном положении. При дальнейшем продвижении транспортного средства шарнирные рычаги поворачиваются по часовой стрелке, что приводит к подъему балок 6 транспортного средства. При этом оси 12, контактируя с пазами 8, поднимаются вместе с балками 6. По мере подъема балок Г-образный стопор 9 выходит из контакта нижним концом 10 с платформой 4, перемещается в вертикальной плоскости вниз и фиксирует ось 12 в пазу 8. При подъеме ось 12 входит в Г-образные направляющие 15опорных элементов 16основания 1 а подвижные элементы 14 основания 1 снимаются со стопора. При максимальном подъеме балок 6 транспортного средства 2 шарнирные рычаги 5 занижают такое положение, что угол становится больше 90°, а опорная поверхность 19 балок 6 транспортного средства становится выше поверхности 18 опорных элементов 16. При дальнейшем продвижении транспортного средства оси 12, перемещаясь по горизонтальным участкам Г-образных направляющих 15, увлекают за собой подвижные элементы 14, перемещая их в горизонтальной плоскости до упора 20 основания 1, После этого транспортное средство начинает съезжать. Оси 12, попадая в задние вертикальныеучастки Г-образных направляющих 15 и перемещаясь по ним вниз, поворачивают шарнирные рычаги 5 против часовой стрелки, что приводит к опусканию балок 6 транспортного средства. Груз остается на основании 1. При дальнейшем отъезде транспортного средства балки 6 полностью опускаются, Г-образные стопоры 9. взаимодействуя нижними концами 10 с платформой 4 транспортного средства перемещаются вверх, и с осью 12 продолжают взаимодействовать только рабочие концы

11 стопоров 9. Этого достаточно, чтобы выдвинуть элементы 14 основание 1 в переднее положение, причем при их продвижении, груз не портится из-за более низкого расположения их опорных поверхностей 17

по сравнению с опорными поверхностями 18 элементов 16. По мере дальнейшего оть- езда транспортного средства, по достижении подвижными элементами 14 крайнего выдвинутого положения Г-образные стопоры 9. при увеличении усилия сопротивления со стороны оси 12 приподнимаются еще выше и освобождают ось 12 Разгруженное транспортное средство отъезжает.

При погрузке транспортное средство 2

подъезжает к .эстакаде 1 задним ходом Пазы 8 балок 6 входят в контакт с осями 12 подвижных элементов 14 основания 1. которые при выполнении погрузочной операции че стопорятся. При дальнейшем продвижении транспортное средство увлекает за собой подвижные элементы 14 и перемещает их от упора 20 основания 1 После стопо- рения подвижных элементов 14 в заднем положении, по мере дальнейшего продвижения транспортною средства 2 шарнирные рычаги 5 поворччиьаются по часовой стрелке, что влечет зя собой подьем балок 6 транспортного средства. Опорные поверхности 19 балок б при максимальном

подъеме становятся выше опорных, поверхностей 18 основания 1 и принимают груз. Г-образные стопоры 9 фиксируют ось 12 в пазу 8 балок 6 транспортного средства. При отъезде транспортного средства оси 12 перемещаются по горизонтальным участкам Г-образных направляющих 15 опорных элементов 16 основания 1. увлекая за собой подвижные элементы 14, которые перемещаются до крайнего передке о положения

и в нем стопорятся. При дэ;и ейшем отъезде транспортного средства оси 12 входят в пазы 13, опускаясь по ним, вызывают поворот шарнирных рычагов 5 против часовой стрелки, что влечет за собой опускание балок 6. При полном опускании балок Г-образные стопоры 9 поднимаются и освобождают оси 12. Загруженное транспортное средство отъезжает.

Формула изобретения

возможностью перемещения в вертикальной плоскости и взаимодействия торцовой частью с перегрузочным основанием, отличающееся тем, что, с цепью повышения производительности и снижения энергоемкости, оно снабжено жестко закрепленными на основании параллельными расположенными в горизонтальной плоскости опорными элементами, между которыми установлены с возможностью горизонтального продольного перемещения и фиксации подвижные элементы, на концевых частях которых выполнены вертикальные пазы, охватывающие установленные с возможностью перемещения оси для взаимодействия с Г-образными направляющими, которые выполнены на боковых частях

1 20 # М 17 5 S

I W Ю if I iJI||V/

, J iUfe/FX

/ ff/|TS т--1-{-l- -yf-V-- -

.. ..Лганкл -ЈvI

13 20

18 Н (7 V

.

1 8

5

опорных элементов, а указанная площадка транспортного средства образована разме щенными в пазах, которые выполнены в платформе, параллельными балками для совмещения с подвижными элементами основания, причем в торцовой части каждой балки выполнены пазы, в которых установлены с возможностью вертикального перемещения Г-образные стопоры для взаимодействия меньшим плечом с указанной осью, а нижней частью большего плеча - с платформой.

Фиг 1

,-rm,,ii,,,i,7K

ЈГг

5 16

LL

Г

1

Г

7

8

18 17 /4 8

N

Вид А18 щ J5

// / 1б

2

Т

Фиг. 4

Фиг. 5

Фиг. 6

T

ел ,Ј

&

Фиг. 9

| Грузовой автомобиль для перевозки грузов на поддонах | 1976 |

|

SU878188A3 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1991-06-07—Публикация

1989-02-24—Подача