Изобретение относится к транспортирующим устройствам, в частности к шагающим конвейерам, применяемым в различных отраслях промышленности.

Цель изобретения - повышение надежности работы конвейера.

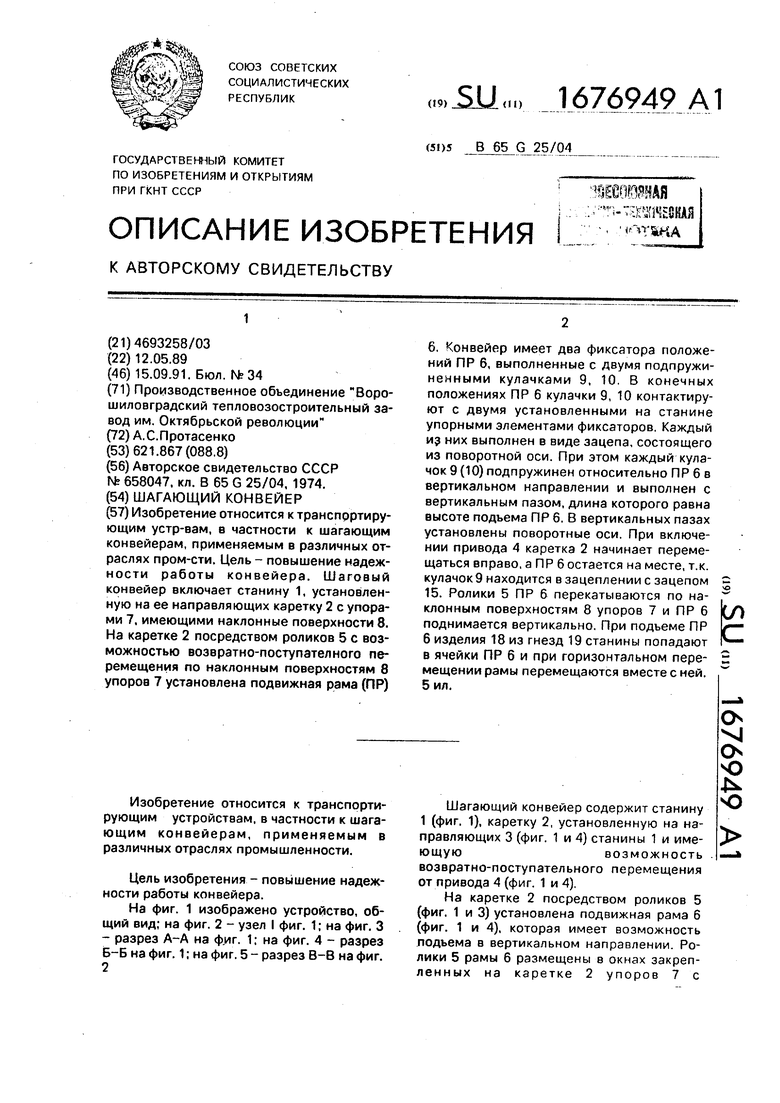

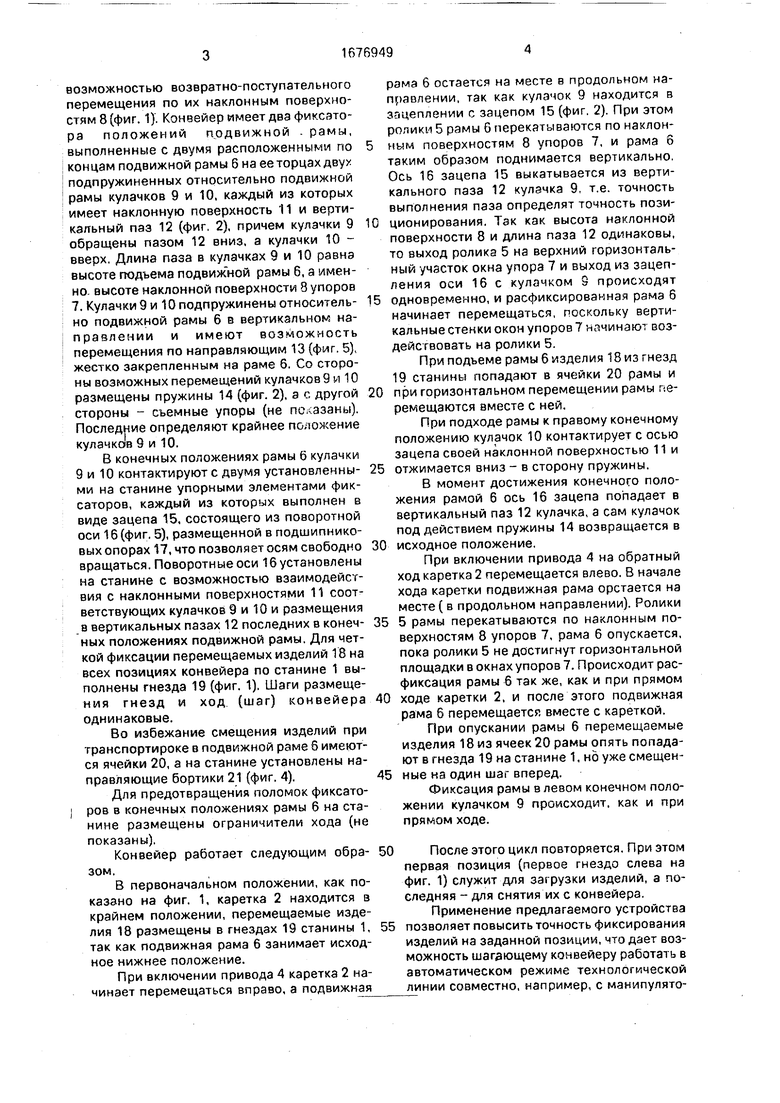

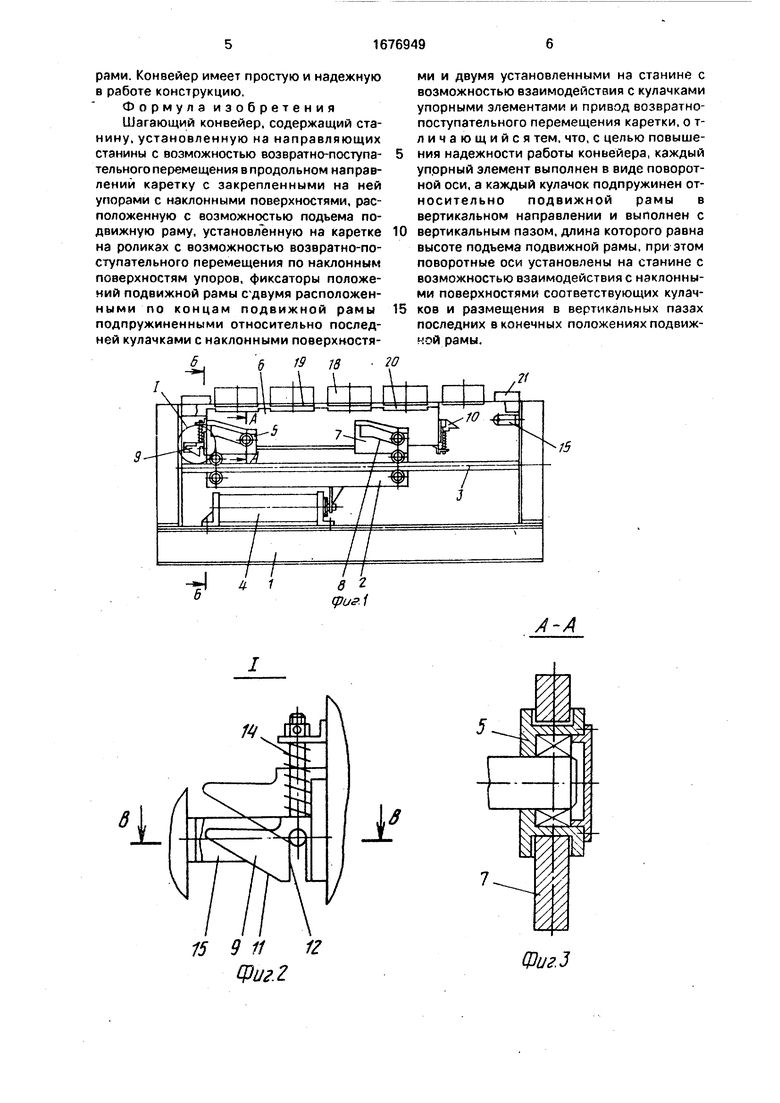

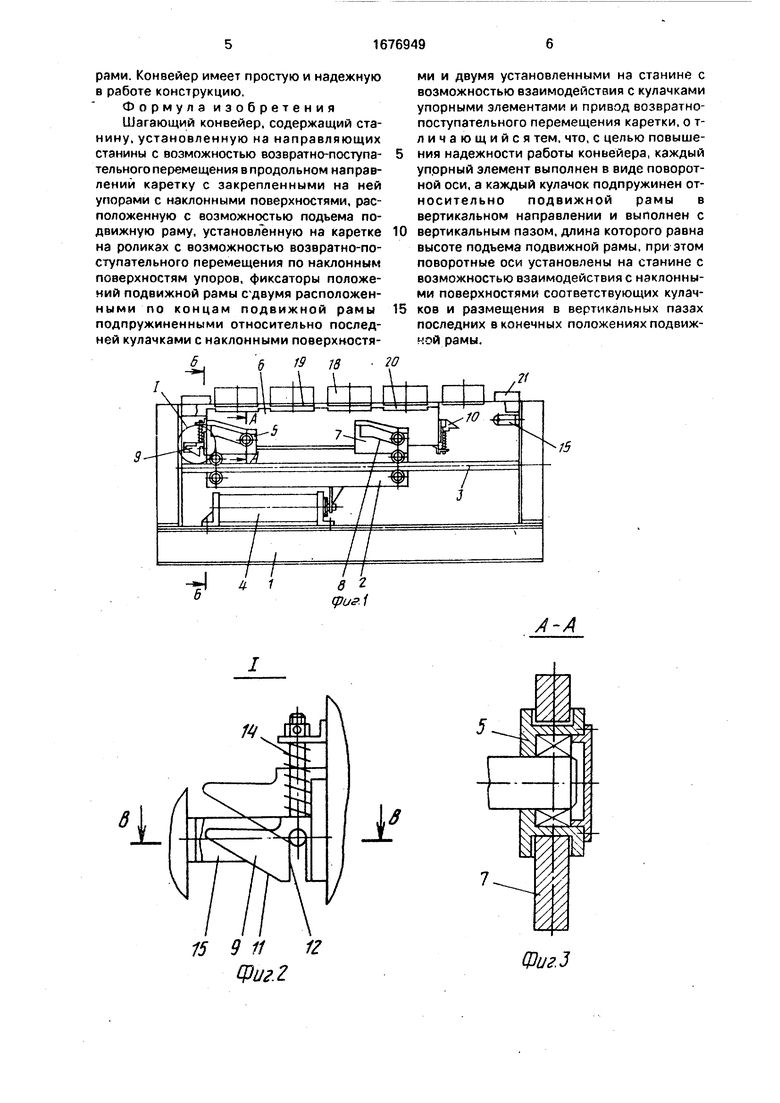

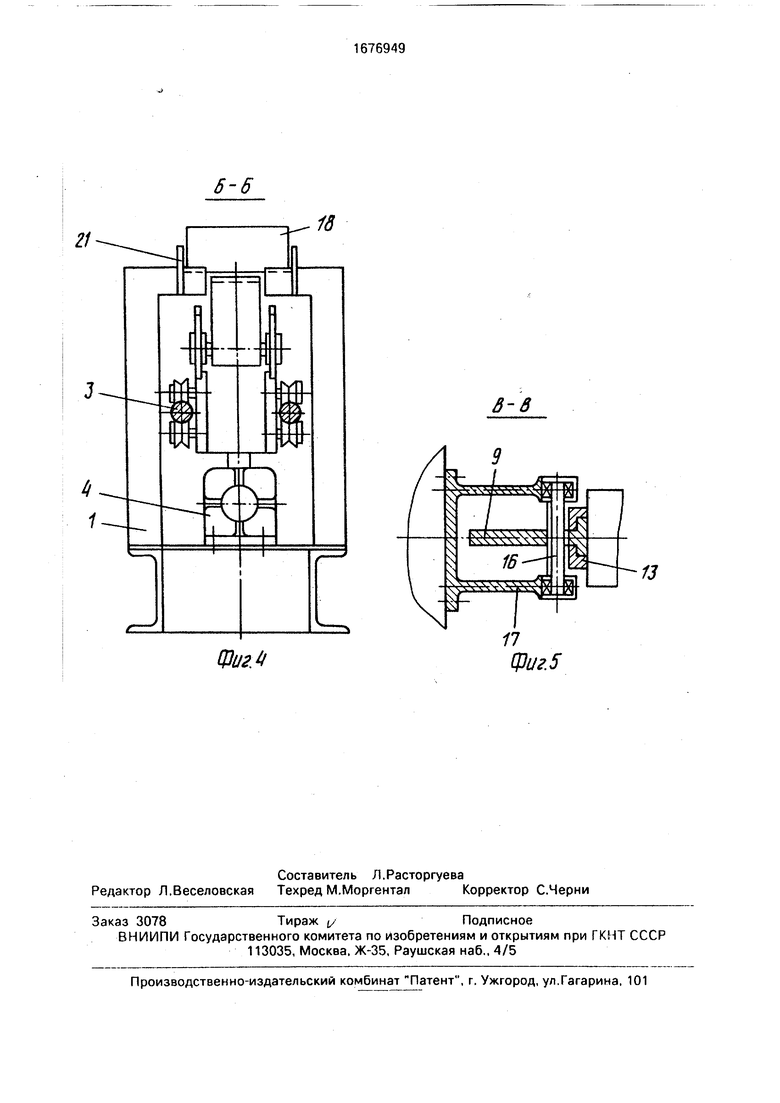

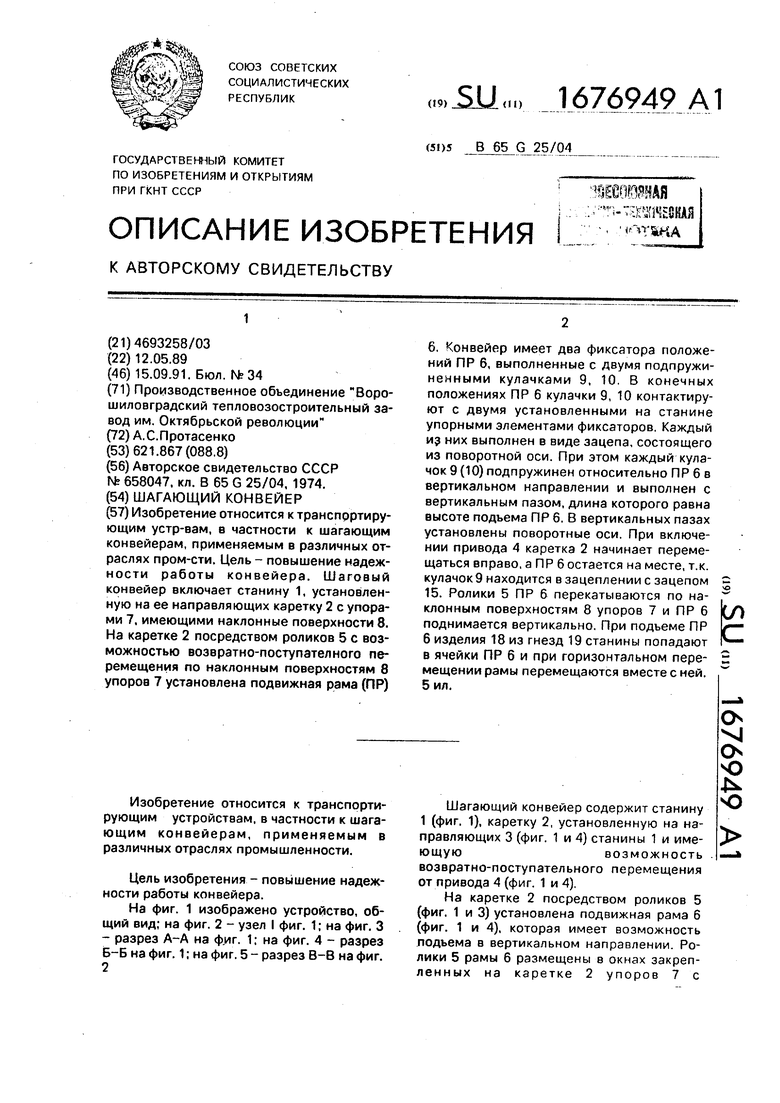

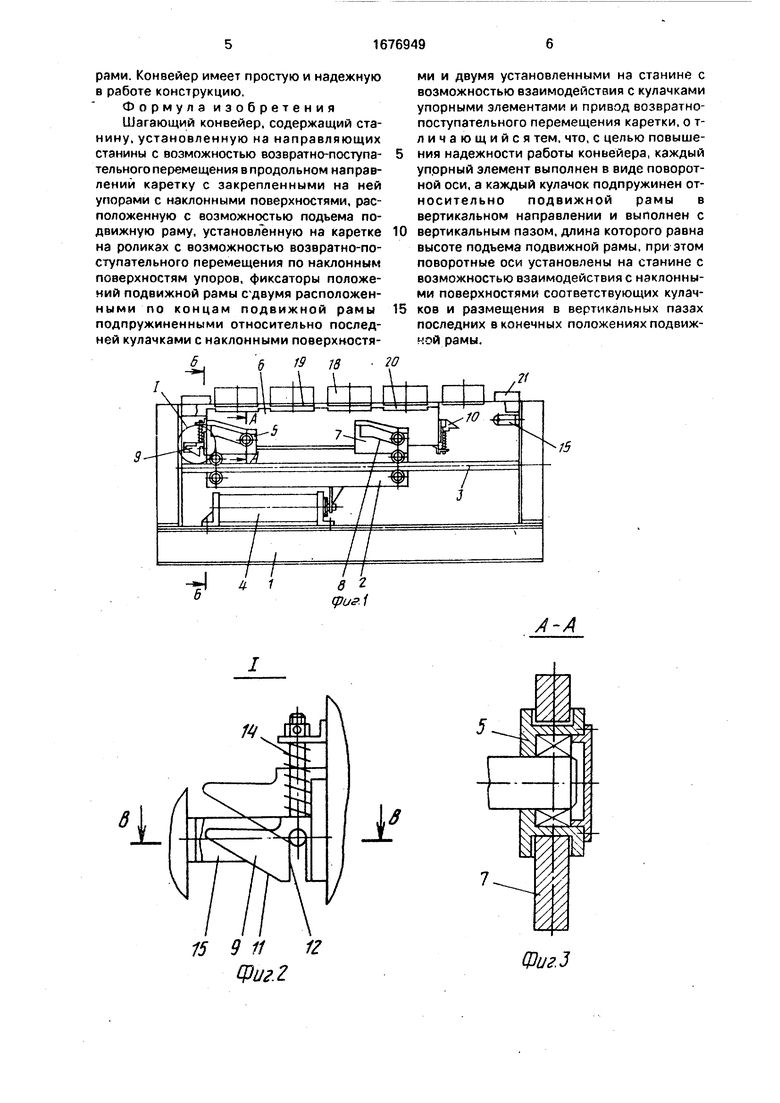

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - узел I фиг. 1; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - разрез В-В на фиг. 2

Шагающий конвейер содержит станину 1 (фиг. 1), каретку 2, установленную на направляющих 3 (фиг. 1 и 4) станины 1 и имеющуювозможностьвозвратно-поступательного перемещения от привода 4 (фиг. 1 и 4).

На каретке 2 посредством роликов 5 (фиг. 1 и 3) установлена подвижная рама 6 (фиг. 1 и 4), которая имеет возможность подъема в вертикальном направлении. Ролики 5 рамы 6 размещены в окнах закрепленных на каретке 2 упоров 7 с

о о о

±

ю

возможностью возвратно-поступательного перемещения по их наклонным поверхностям 8 (фиг. 1). Конвейер имеет два фиксатора положений подвижной - рамы, выполненные с двумя расположенными по концам подвижной рамы 6 на ее торцах двух подпружиненных относительно подвижной рамы кулачков 9 и 10, каждый из которых имеет наклонную поверхность 11 и вертикальный паз 12 (фиг. 2), причем кулачки 9 обращены пазом 12 вниз, а кулачки 10 - вверх. Длина паза в кулачках 9 и 10 равна высоте подъема подвижной рамы 6, а именно, высоте наклонной поверхности 8 упоров 7. Кулачки 9 и 10 подпружинены относительно подвижной рамы 6 в вертикальном направлении и имеют возможность перемещения по направляющим 13 (фиг. 5), жестко закрепленным на раме 6. Со стороны возможных перемещений кулачков 9 и 10 размещены пружины 14 (фиг. 2), а с другой стороны - съемные упоры (не показаны). Последние определяют крайнее положение кулачков 9 и 10.

В конечных положениях рамы 6 кулачки 9 и 10 контактируют с двумя установленными на станине упорными элементами фиксаторов, каждый из которых выполнен в виде зацепа 15, состоящего из поворотной оси 16 (фиг. 5), размещенной в подшипниковых опорах 17, что позволяет осям свободно вращаться. Поворотные оси 16 установлены на станине с возможностью взаимодействия с наклонными поверхностями 11 соответствующих кулачков 9 и 10 и размещения в вертикальных пазах 12 последних в конечных положениях подвижной рамы. Для четкой фиксации перемещаемых изделий 18 на всех позициях конвейера по станине 1 выполнены гнезда 19 (фиг. 1). Шаги размещения гнезд и ход (шаг) конвейера однинаковые.

Во избежание смещения изделий при транспортироке в подвижной раме 6 имеются ячейки 20, а на станине установлены направляющие бортики 21 (фиг, 4).

Для предотвращения поломок фиксаторов в конечных положениях рамы 6 на станине размещены ограничители хода (не показаны),

Конвейер работает следующим образом.

В первоначальном положении, как показано на фиг. 1, каретка 2 находится в крайнем положении, перемещаемые изделия 18 размещены в гнездах 19 станины 1, так как подвижная рама 6 занимает исходное нижнее положение.

При включении привода 4 каретка 2 начинает перемещаться вправо, а подвижная

рама 6 остается на месте в продольном направлении, так как кулачок 9 находится в зацеплении с зацепом 15 (фиг. 2). При этом ролики 5 рамы 6 перекатываются по наклонным поверхностям 8 упоров 7, и рама 6 таким образом поднимается вертикально. Ось 16 зацепа 15 выкатывается из вертикального паза 12 кулачка 9, т.е. точность выполнения паза определят точность пози0 ционирования. Так как высота наклонной поверхности 8 и длина паза 12 одинаковы, то выход ролика 5 на верхний горизонтальный участок окна упора 7 и выход из зацепления оси 16 с кулачком 9 происходят

5 одновременно, и расфиксированная рама 6 начинает перемещаться, поскольку вертикальные стенки окон упоров 7 начинают воздействовать на ролики 5.

При подъеме рамы 6 изделия 18 из гнезд 19 станины попадают в ячейки 20 рамы и

0 при горизонтальном перемещении рамы перемещаются вместе с ней.

При подходе рамы к правому конечному положению кулачок 10 контактирует с осью зацепа своей наклонной поверхностью 11 и

5 отжимается вниз - в сторону пружины.

В момент достижения конечного положения рамой 6 ось 16 зацепа попадает в вертикальный паз 12 кулачка, а сам кулачок под действием пружины 14 возвращается в

0 исходное положение.

При включении привода 4 на обратный ход каретка 2 перемещается влево. В начале хода каретки подвижная рама орстается на месте ( в продольном направлении). Ролики

5 5 рамы перекатываются по наклонным поверхностям 8 упоров 7, рама 6 опускается, пока ролики 5 не достигнут горизонтальной площадки в окнах упоров 7. Происходит рас- фиксация рамы 6 так же, как и при прямом

0 ходе каретки 2, и после этого подвижная рама 6 перемещается вместе с кареткой.

При опускании рамы 6 перемещаемые изделия 18 из ячеек 20 рамы опять попадают в гнезда 19 на станине 1, но уже смещен5 ные на один шаг вперед.

Фиксация рамы в левом конечном положении кулачком 9 происходит, как и при прямом ходе.

0 После этого цикл повторяется. При этом первая позиция (первое гнездо слева на фиг. 1) служит для загрузки изделий, а последняя - для снятия их с конвейера.

Применение предлагаемого устройства

5 позволяет повысить точность фиксирования изделий на заданной позиции, что дает возможность шагающему конвейеру работать в автоматическом режиме технологической линии совместно, например, с манипуляторами. Конвейер имеет простую и надежную в работе конструкцию.

Ф о р м у л а и з о б р е т е н и я Шагающий конвейер, содержащий станину, установленную на направляющих станины с возможностью возвратно-поступательного перемещения в продольном направлений каретку с закрепленными на ней упорами с наклонными поверхностями, расположенную с возможностью подъема подвижную раму, установленную на каретке на роликах с возможностью возвратно-поступательного перемещения по наклонным поверхностям упоров, фиксаторы положений подвижной рамы сдвумя расположен- ными по концам подвижной рамы подпружиненными относительно последней кулачками с наклонными поверхностя19 18

0

ми и двумя установленными на станине с возможностью взаимодействия с кулачками упорными элементами и привод возвратно- поступательного перемещения каретки, о т- личающийся тем. что, с целью повышения надежности работы конвейера, каждый упорный элемент выполнен в виде поворотной оси, а каждый кулачок подпружинен относительно подвижной рамы в вертикальном направлении и выполнен с вертикальным пазом, длина которого равна высоте подъема подвижной рамы, при этом поворотные оси установлены на станине с возможностью взаимодействия с наклонными поверхностями соответствующих кулачков и размещения в вертикальных пазах последних в конечных положениях подвижной рамы.

20

(

| название | год | авторы | номер документа |

|---|---|---|---|

| Сборочная линия | 1985 |

|

SU1255352A1 |

| Шагающий конвейер | 1978 |

|

SU804551A1 |

| ШАГАЮЩИЙ КОНВЕЙЕР С ВЕРТИКАЛЬНОЙ ПОДАЧЕЙ ГРУЗОВ | 1992 |

|

RU2028975C1 |

| Автоматическая линия для производства керамических изделий | 1986 |

|

SU1369898A1 |

| Устройство для поштучной выдачи из пакета длинномерных изделий | 1990 |

|

SU1782889A1 |

| Шагающий конвейер | 1983 |

|

SU1094816A1 |

| Устройство для разгрузки туш с подвесного конвейера | 1983 |

|

SU1145972A1 |

| КОНВЕЙЕР ДЛЯ РАЗМЕЩЕНИЯ И ПОДАЧИ ВЫСТРЕЛОВ | 1999 |

|

RU2165573C2 |

| Устройство для перегрузки изделий | 1980 |

|

SU948817A1 |

| АВТОМАТ ДЛЯ ЗАВЕРТЫВАНИЯ КОНФЕТ «ВПЕРЕКРУТКУ» | 1973 |

|

SU379462A1 |

Изобретение относится к транспрртиру- ющим устр-вам, в частности к шагающим конвейерам, применяемым в различных отраслях пром-сти. Цель - повышение надежности работы конвейера. Шаговый конвейер включает станину 1, установленную на ее направляющих каретку 2 с упорами 7, имеющими наклонные поверхности 8. На каретке 2 посредством роликов 5 с возможностью возвратно-поступателного перемещения по наклонным поверхностям 8 упоров 7 установлена подвижная рама (ПР) 6. Конвейер имеет два фиксатора положений ПР 6, выполненные с двумя подпружиненными кулачками 9, 10. В конечных положениях ПР 6 кулачки 9, 10 контактируют с двумя установленными на станине упорными элементами фиксаторов. Каждый из них выполнен в виде зацепа, состоящего из поворотной оси. При этом каждый кулачок 9 (10) подпружинен относительно ПР 6 в вертикальном направлении и выполнен с вертикальным пазом, длина которого равна высоте подъема ПР 6. В вертикальных пазах установлены поворотные оси. При включении привода 4 каретка 2 начинает перемещаться вправо, а ПР 6 остается на месте, т.к. кулачок9 находится в зацеплении с зацепом 15. Ролики 5 ПР 6 перекатываются по наклонным поверхностям 8 упоров 7 и ПР 6 поднимается вертикально. При подъеме ПР 6 изделия 18 из гнезд 19 станины попадают в ячейки ПР 6 и при горизонтальном перемещении рамы перемещаются вместе с ней. бил. сл С

15 9 11 12 Фиг. 2

А-А

Фиг.З

Щи г. H

в-в

13

r

и 9 и г. 5

| Устройство для перемещения изделий | 1974 |

|

SU658047A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1991-09-15—Публикация

1989-05-12—Подача