Изобретение относится к машиностроению, в частности к устройствам для накопления и передачи деталей от одного технологического оборудования к другому.

Цель изобретения - расширение технологических возможностей.

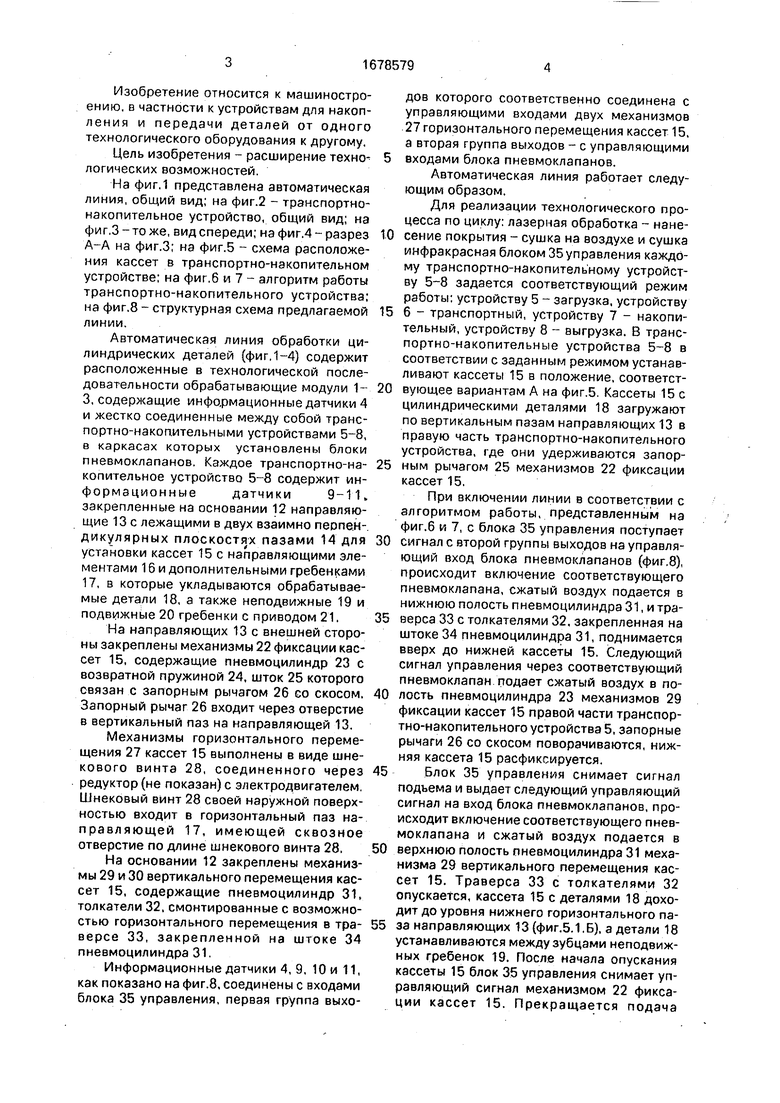

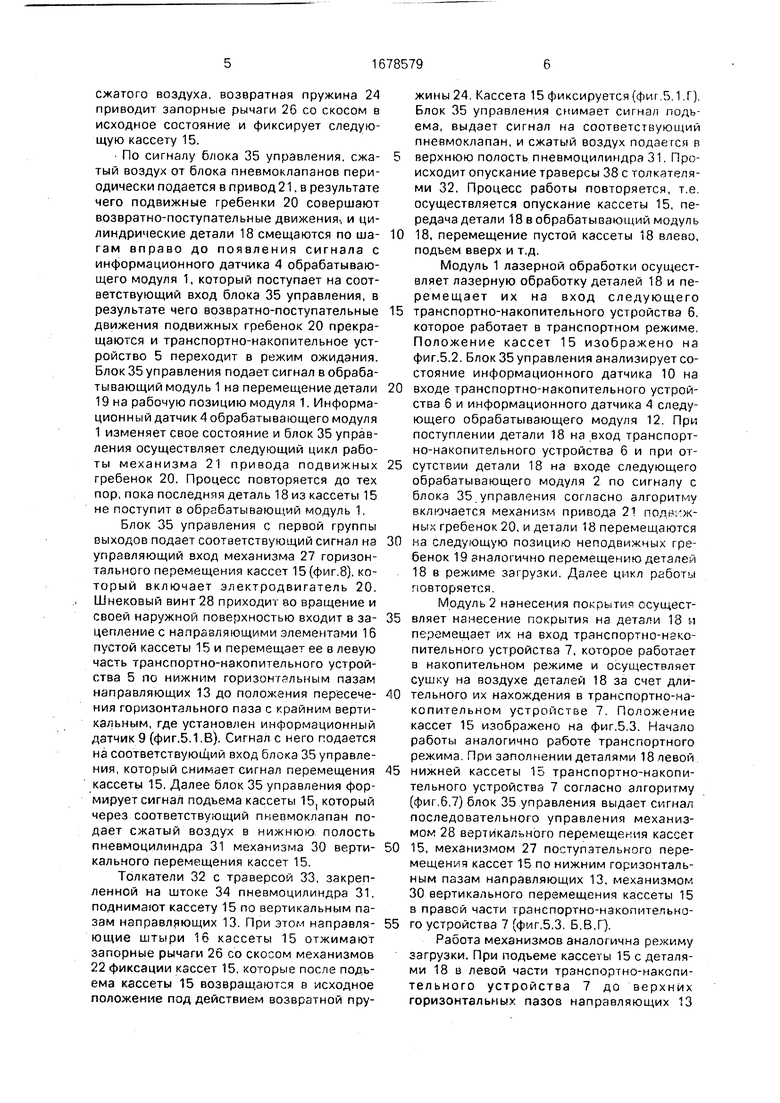

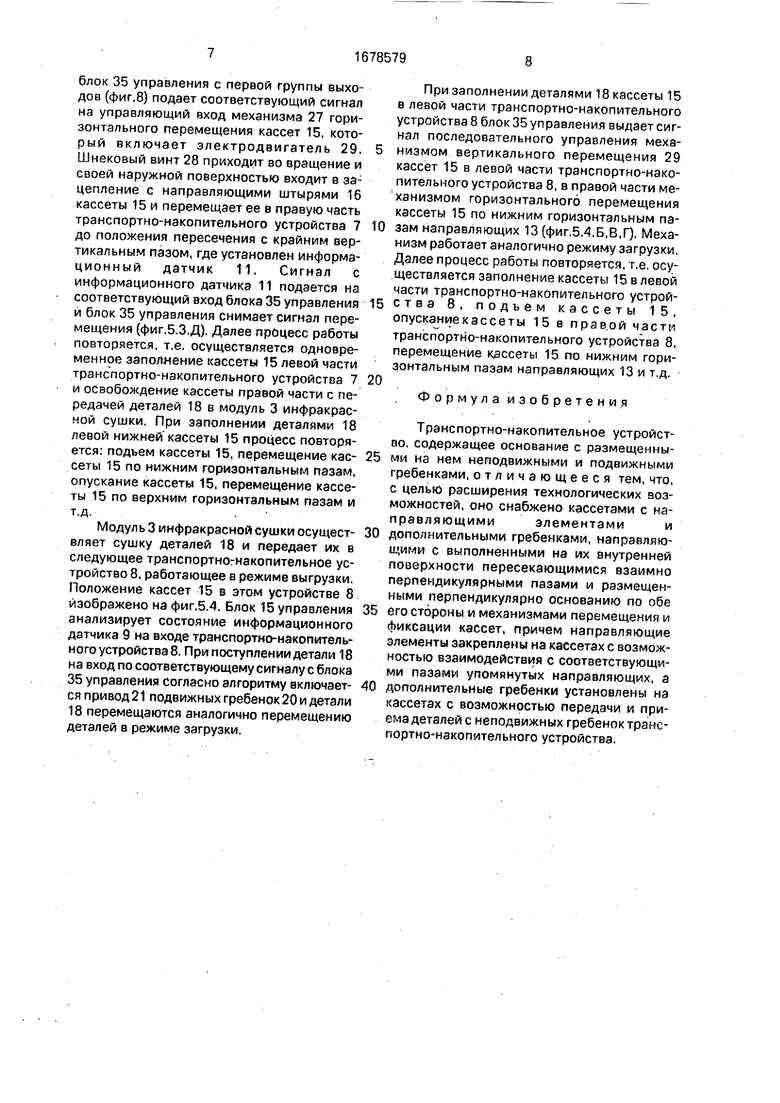

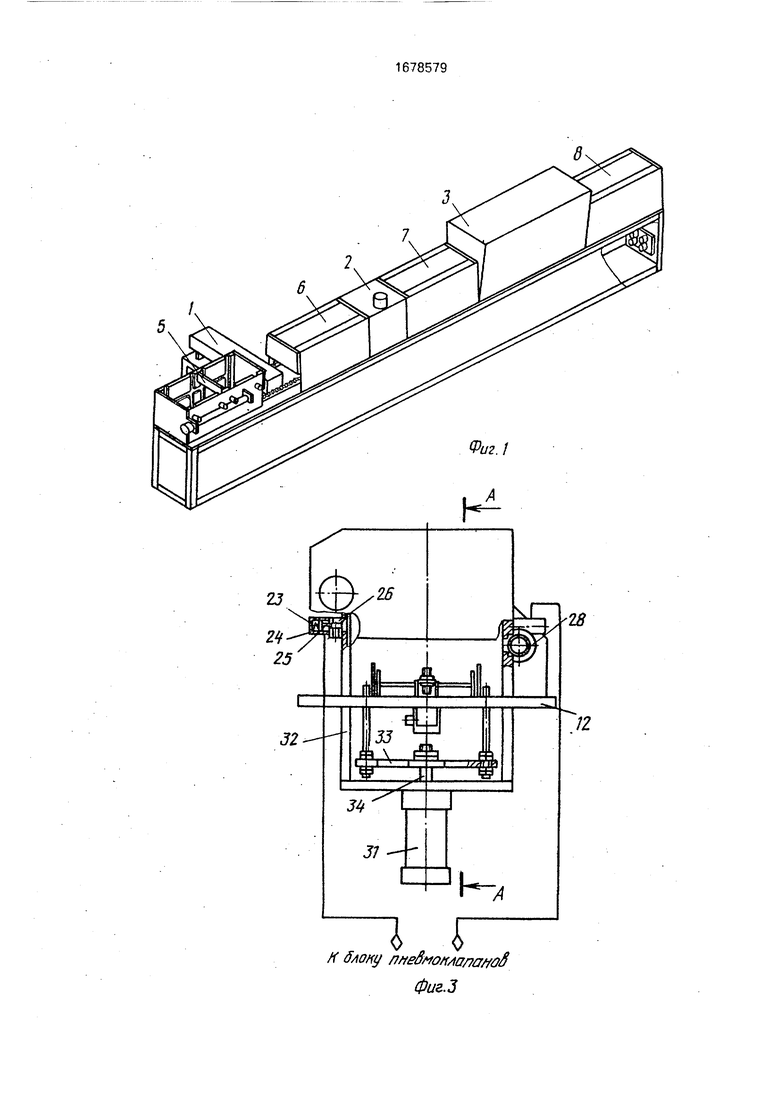

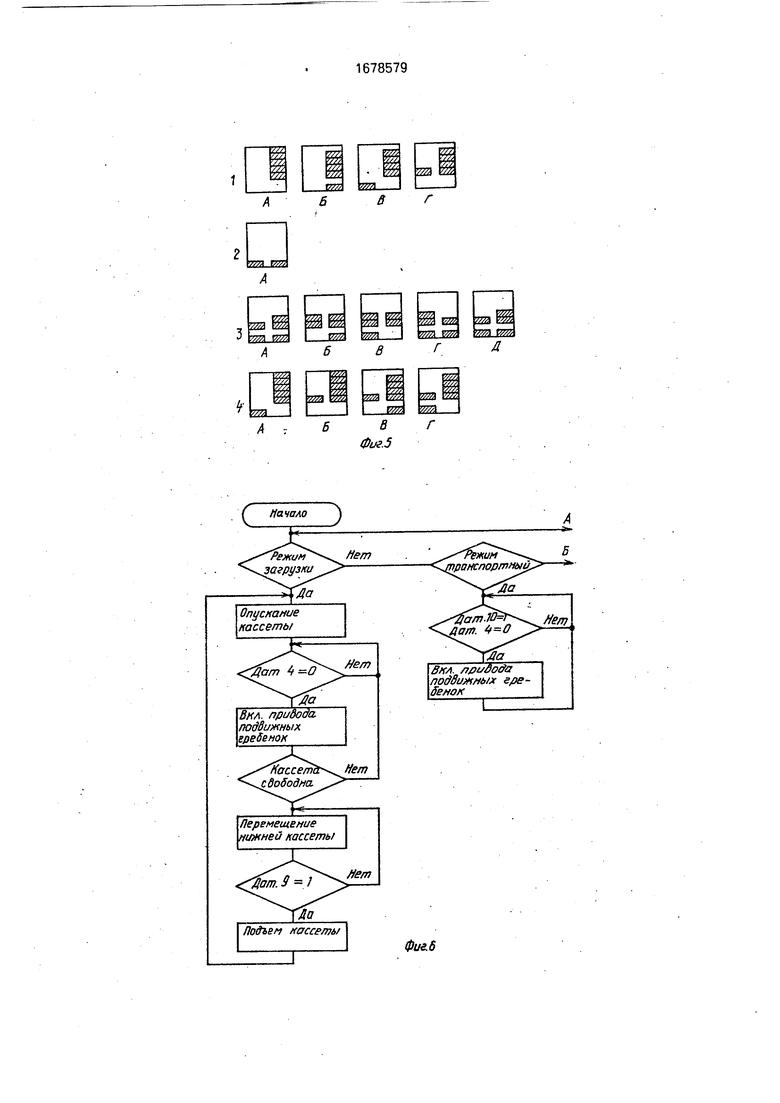

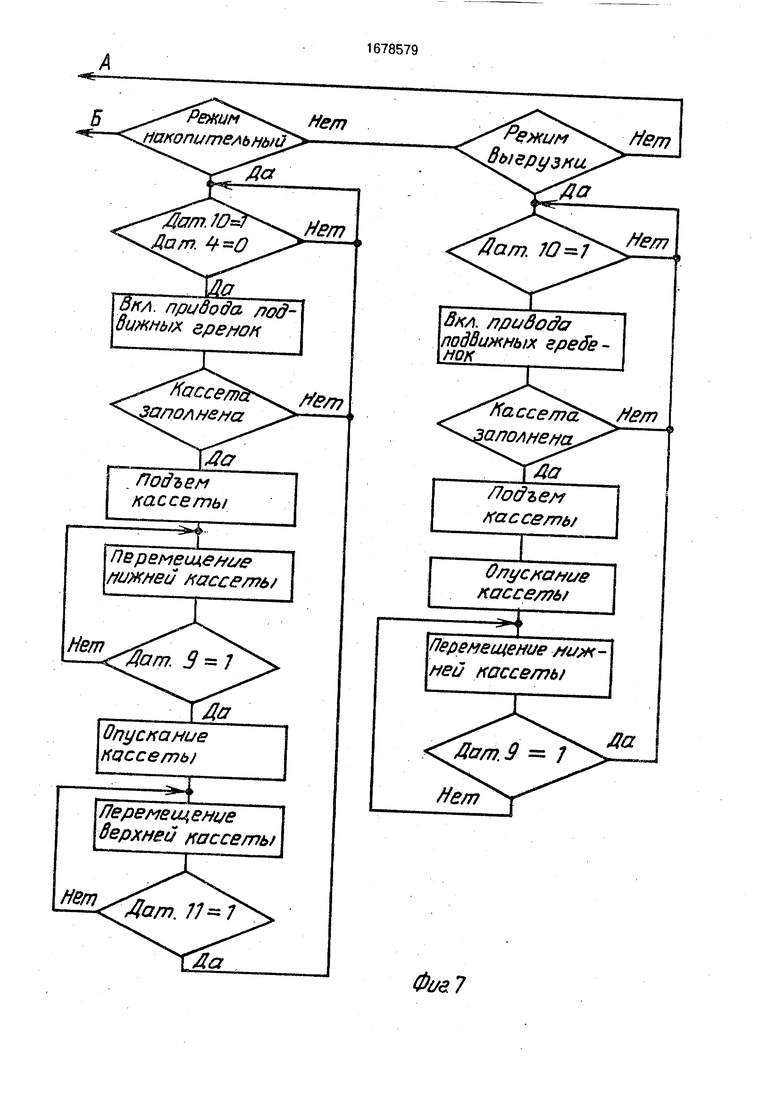

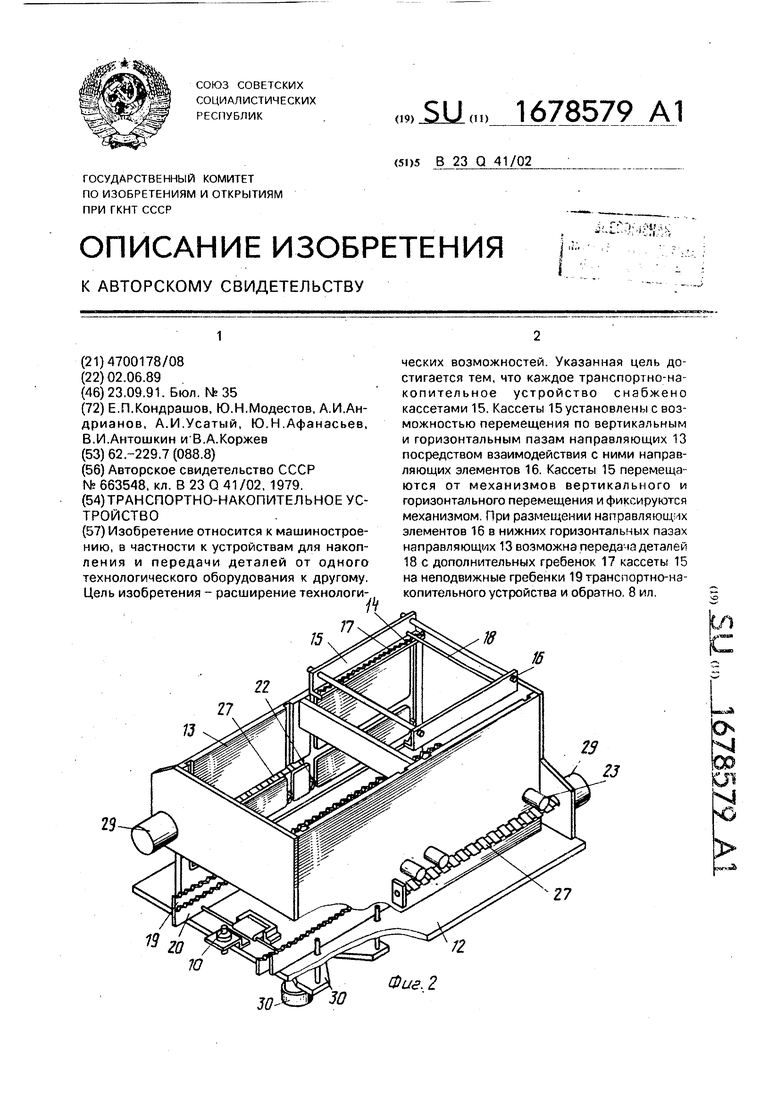

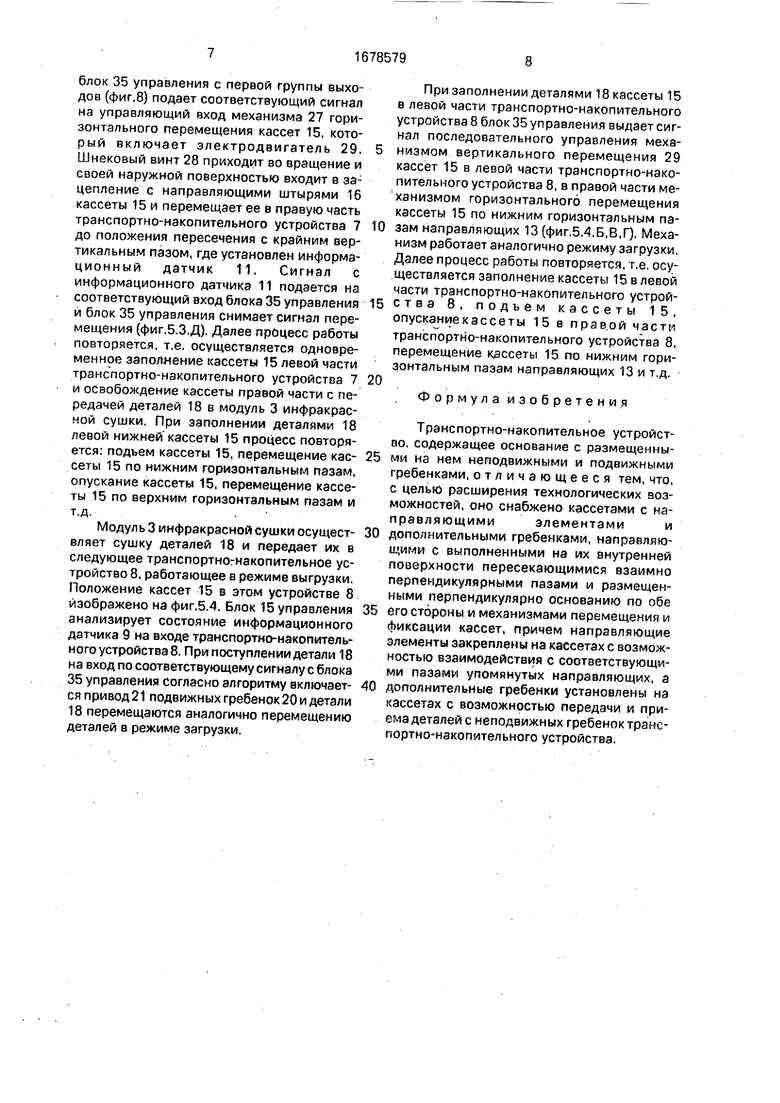

На фиг.1 представлена автоматическая линия, общий вид; на фиг.2 - транспортно- накопительное устройство, общий вид; на фиг.3 - то же, вид спереди; на фиг.4 - разрез А-А на фиг.З; на фиг.5 - схема расположения кассет в транспортно-накопительном устройстве; на фиг.6 и 7 - алгоритм работы транспортно-накопительного устройства; на фиг.З - структурная схема предлагаемой линии.

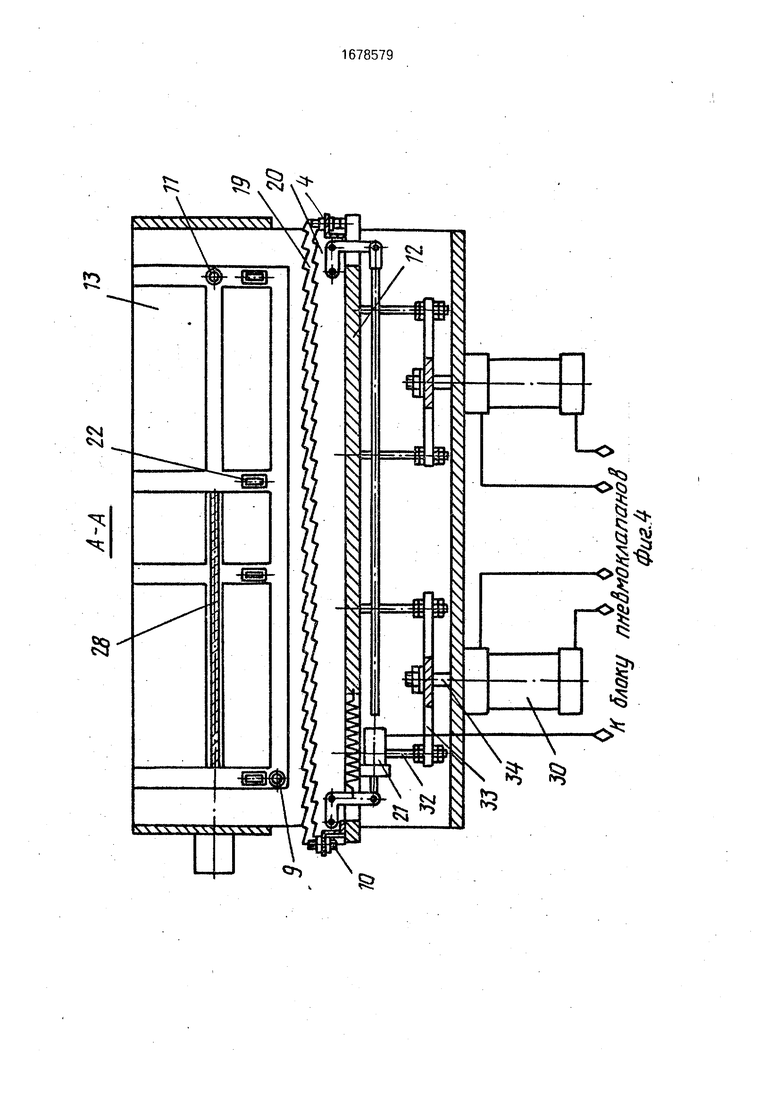

Автоматическая линия обработки цилиндрических деталей (фиг, 1-4) содержит расположенные в технологической последовательности обрабатывающие модули 1- 3, содержащие информационные датчики 4 и жестко соединенные между собой транс- портно-накопительными устройствами 5-8, в каркасах которых установлены блоки пневмоклапанов. Каждое транспортно-на- копительное устройство 5-8 содержит информационные датчики 9-11,. закрепленные на основании 12 направляющие 13с лежащими в двух взаимно перпендикулярных плоскостях пазами 14 для установки кассет 15 с направляющими элементами 16 и дополнительными гребенками 17, в которые укладываются обрабатываемые детали 18, а также неподвижные 19 и подвижные 20 гребенки с приводом 21.

На направляющих 13 с внешней стороны закреплены механизмы 22 фиксации кассет 15, содержащие пневмоцилиндр 23 с возвратной пружиной 24, шток 25 которого связан с запорным рычагом 26 со скосом. Запорный рычаг 26 входит через отверстие в вертикальный паз на направляющей 13.

Механизмы горизонтального перемещения 27 кассет 15 выполнены в виде шне- кового винта 28, соединенного через редуктор (не показан) с электродвигателем. Шнековый винт 28 своей наружной поверхностью входит в горизонтальный паз направляющей 17, имеющей сквозное отверстие по длине шнекового винта 28.

На основании 12 закреплены механизмы 29 и 30 вертикального перемещения кассет 15, содержащие пневмоцилиндр 31, толкатели 32, смонтированные с возможностью горизонтального перемещения в траверсе 33, закрепленной на штоке 34 пневмоцилиндра 31.

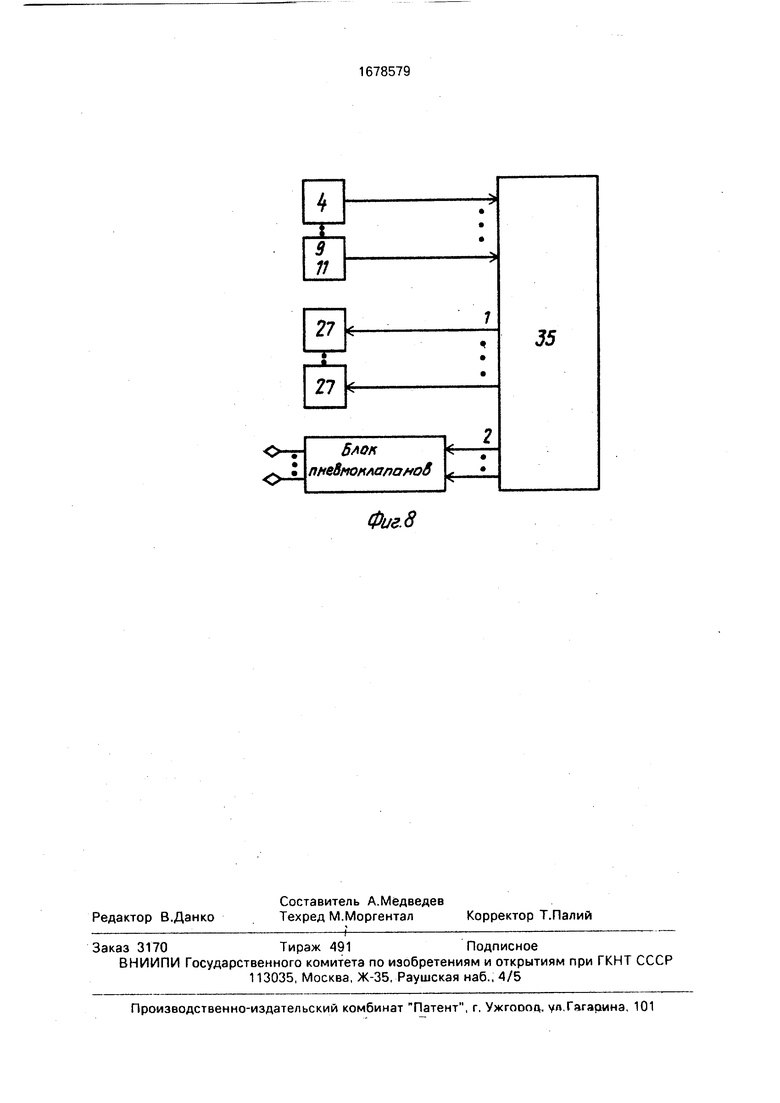

Информационные датчики 4, 9, 10 и 11, как показано на фиг.8, соединены с входами блока 35 управления, первая группа выходов которого соответственно соединена с управляющими входами двух механизмов 27 горизонтального перемещения кассет 15, а вторая группа выходов - с управляющими

входами блока пневмоклапанов.

Автоматическая линия работает следующим образом.

Для реализации технологического процесса по циклу: лазерная обработка - нане0 сение покрытия - сушка на воздухе и сушка инфракрасная блоком 35 управления каждому транспортно-накопительному устройству 5-8 задается соответствующий режим работы; устройству 5 - загрузка, устройству

5 6 - транспортный, устройству 7 - накопительный, устройству 8 - выгрузка. В транс- портно-накопительные устройства 5-8 в соответствии с заданным режимом устанавливают кассеты 15 в положение, соответст0 вующее вариантам А на фиг.5. Кассеты 15 с цилиндрическими деталями 18 загружают по вертикальным пазам направляющих 13 в правую часть транспортно-накопительного устройства, где они удерживаются запор5 ным рычагом 25 механизмов 22 фиксации кассет 15.

При включении линии в соответствии с алгоритмом работы, представленным на фиг.б и 7, с блока 35 управления поступает

0 сигнал с второй группы выходов на управляющий вход блока пневмоклапанов (фиг.8), происходит включение соответствующего пневмоклапана, сжатый воздух подается в нижнюю полость пневмоцилиндра 31, итра5 верса 33 с толкателями 32, закрепленная на штоке 34 пневмоцилиндра 31, поднимается вверх до нижней кассеты 15. Следующий сигнал управления через соответствующий пневмоклапан подает сжатый воздух в по0 лость пневмоцилиндра 23 механизмов 29 фиксации кассет 15 правой части транспортно-накопительного устройства 5,запорные рычаги 26 со скосом поворачиваются, нижняя кассета 15 расфиксируется.

5 Блок 35 управления снимает сигнал подьема и выдает следующий управляющий сигнал на вход блока пневмоклапанов, происходит включение соответствующего пневмоклапана и сжатый воздух подается в

0 верхнюю полость пневмоцилиндра 31 механизма 29 вертикального перемещения кассет 15. Траверса 33 с толкателями 32 опускается, кассета 15 с деталями 18 доходит до уровня нижнего горизонтального па5 за направляющих 13 (фиг.5.1.Б), а детали 18 устанавливаются между зубцами неподвижных гребенок 19. После начала опускания кассеты 15 блок 35 управления снимает управляющий сигнал механизмом 22 фиксации кассет 15. Прекращается подача

сжатого воздуха, возвратная пружина 24 приводит запорные рычаги 26 со скосом в исходное состояние и фиксирует следующую кассету 15.

По сигналу блока 35 управления, сжатый воздух от блока пневмоклапанов периодически подается в привод 21, в результате чего подвижные гребенки 20 совершают возвратно-поступательные движения., и цилиндрические детали 18 смещаются по шагам вправо до появления сигнала с информационного датчика 4 обрабатывающего модуля 1, который поступает на соответствующий вход блока 35 управления, в результате чего возвратно-поступательные движения подвижных гребенок 20 прекращаются и транспортно-накопительное устройство 5 переходит в режим ожидания. Блок 35 управления подает сигнал в обрабатывающий модуль 1 на перемещение детали 19 на рабочую позицию модуля 1. Информационный датчик 4 обрабатывающего модуля 1 изменяет свое состояние и блок 35 управления осуществляет следующий цикл работы механизма 21 привода подвижных гребенок 20. Процесс повторяется до тех пор, пока последняя деталь 18 из кассеты 15 не поступит в обрабатывающий модуль 1.

Блок 35 управления с первой группы выходов подает соответствующий сигнал на управляющий вход механизма 27 горизонтального перемещения кассет 15 {фиг.8), который включает электродвигатель 20. Шнековый винт 28 приходит во вращение и своей наружной поверхностью входит в зацепление с направляющими элементами 16 пустой кассеты 15 и перемещает ее в левую часть транспортно-накопительного устройства 5 по нижним горизонтальным пазам направляющих 13 до положения пересечения горизонтального паза с крайним вертикальным, где установлен информационный датчик 9 (фиг.5.1.В). Сигнале него подается на соответствующий вход блока 35 управления, который снимает сигнал перемещения кассеты 15. Далее блок 35 управления формирует сигнал подъема кассеты 15, который через соответствующий пневмоклапан подает сжатый воздух в нижнюю полость пневмоцилиндра 31 механизма 30 вертикального перемещения кассет 15.

Толкатели 32 с траверсой 33, закрепленной на штоке 34 пневмоцилиндра 31, поднимают кассету 15 по вертикальным пазам направляющих 13. При этом направляющие штыри 16 кассеты 15 отжимают запорные рычаги 26 со скосом механизмов 22 фиксации кассет 15, которые после подъема кассеты 15 возвращаются в исходное положение под действием возвратной пружины 24. Кассета 15 фиксируется (фиг 5.1 Г). Блок 35 управления снимает сигнал подъема, выдает сигнал на соответствующий пневмоклапан, и сжатый воздух подается в

верхнюю полость пневмоцилиндра 31. Происходит опускание траверсы 38 с толкателями 32. Процесс работы повторяется, т.е. осуществляется опускание кассеты 15, передача детали 18 в обрабатывающий модуль

0 18, перемещение пустой кассеты 18 влево, подъем вверх и т.д.

Модуль 1 лазерной обработки осуществляет лазерную обработку деталей 18 и перемещает их на вход следующего

5 транспортно-накопительного устройства 6, которое работает в транспортном режиме. Положение кассет 15 изображено на фиг.5.2. Блок 35 управления анализирует состояние информационного датчика 10 на

0 входе транспортно-накопительного устройства 6 и информационного датчика 4 следующего обрабатывающего модуля 12. При поступлении детали 18 на вход транспортно-накопительного устройства 6 и при от5 сутствии детали 18 на входе следующего обрабатывающего модуля 2 по сигналу с блока 35 управления согласно алгоритму включается механизм привода 21 подвижных гребенок 20, и детали 18 перемещаются

0 на следующую позицию неподвижных гребенок 19 аналогично перемещению деталей 18 в режиме загрузки. Далее цикл работы повторяется.

Модуль 2 нанесения покрытия осущест5 вляет нанесение покрытия на детали 18 и перемещает их на вход транспортно-накопительного устройства 7, которое работает в накопительном режиме и осуществляет сушку на воздухе деталей 18 за счет дли0 тельного их нахождения в транспортно-на- копительном устройстве 7. Положение кассет 15 изображено на фиг.5.3. Начало работы аналогично работе транспортного режима. При заполнении деталями 18певой

5 нижней кассеты 15 транспортно-накопительного устройства 7 согласно алгоритму (фиг.6,7) блок 35 управления выдает сигнал последовательного управления механизмом 28 вертикального перемещения кассет

0 15, механизмом 27 поступательного перемещения кассет 15 по нижним горизонтальным пазам направляющих 13, механизмом 30 вертикального перемещения кассеты 15 s правой части гранспортно-нэкопительно5 го устройства 7 (фиг.5.3. 5,В,Г).

Работа механизмов аналогична режиму загрузки. При подъеме кассеты 15 с деталями 18 в левой части трзнспортно-накопи- тельного устройства 7 до верхних горизонтальных пазов направляющих 13

блок 35 управления с первой группы выходов (фиг.8) подает соответствующий сигнал на управляющий вход механизма 27 горизонтального перемещения кассет 15, который включает электродвигатель 29. Шнековый винт 28 приходит во вращение и своей наружной поверхностью входит в зацепление с направляющими штырями 16 кассеты 15 и перемещает ее в правую часть транспортно-накопительного устройства 7 до положения пересечения с крайним вертикальным пазом, где установлен информа- ционный датчик 11. Сигнал с информационного датчика 11 подается на соответствующий вход блока 35 управления и блок 35 управления снимает сигнал перемещения (фиг.б.З.Д), Далее процесс работы повторяется, т.е. осуществляется одновременное заполнение кассеты 15 левой части транспортно-накопительного устройства 7 и освобождение кассеты правой части с передачей деталей 18 в модуль 3 инфракрасной сушки. При заполнении деталями 18 левой нижней кассеты 15 процесс повторяется: подъем кассеты 15, перемещение кассеты 15 по нижним горизонтальным пазам, опускание кассеты 15, перемещение кассеты 15 по верхним горизонтальным пазам и т.д.

Модуль 3 инфракрасной сушки осуществляет сушку деталей 18 и передает их в следующее транспортногнакопительное устройство 8, работающее в режиме выгрузки. Положение кассет 15 в этом устройстве 8 изображено на фиг.5.4. Блок 15 управления анализирует состояние информационного датчика 9 на входе транспортно-накопительного устройства 8. При посту плен ии детали 18 на вход по соответствующему сигналу с блока 35 управления согласно алгоритму включается привод 21 подвижных гребенок 20 и детали 18 перемещаются аналогично перемещению деталей в режиме загрузки.

При заполнении деталями 18 кассеты 15 в левой части транспортно-накопительного устройства 8 блок 35 управления выдает сигнал последовательного управления механизмом вертикального перемещения 29

кассет 15 в левой части транспортно-накопительиого устройства 8, в правой части ме ханизмом горизонтального перемещения

кассеты 15 по нижним горизонтальным пазам направляющих 13 (фиг.5.4.Б,В,Г). Механизм работает аналогично режиму загрузки. Далее процесс работы повторяется, т.е. осуществляется заполнение кассеты 15 в левой части транспортно-накопительного устройс т в а 8, подъем кассеты 15. опускание кассе ты 15 в прав.ой части транспортно-накопительного устройства 8, перемещение кассеты 15 по нижним горизонтальным пазам направляющих 13 и т.д.

Формула изобретения

Транспортно-накопительное устройство, содержащее основание с размещенными на нем неподвижными и подвижными гребенками, отличающееся тем, что, с целью расширения технологических возможностей, оно снабжено кассетами с направляющимиэлементамии

дополнительными гребенками, направляющими с выполненными на их внутренней поверхности пересекающимися взаимно перпендикулярными пазами и размещенными перпендикулярно основанию по обе

его стороны и механизмами перемещения и фиксации кассет, причем направляющие элементы закреплены на кассетах с возможностью взаимодействия с соответствующими пазами упомянутых направляющих, а

дополнительные гребенки установлены на кассетах с возможностью передачи и приема деталей с неподвижных гребеноктранспортно-накопительного устройства.

PU2.1

H

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для мерной резки заготовок из проволоки преимущественно в установках для изготовления и укладки выводов в кассеты | 1985 |

|

SU1365154A1 |

| Устройство для подачи деталей | 1988 |

|

SU1569180A1 |

| Транспортная система | 1985 |

|

SU1475876A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1299772A1 |

| Устройство для автоматического управления подачей изделий загрузочным и транспортным механизмами | 1982 |

|

SU1105864A1 |

| Способ штамповки деталей из полосового материала и установка для его осуществления | 1987 |

|

SU1586826A1 |

| Автоматическая переналаживаемая ли-Ния | 1979 |

|

SU837771A1 |

| Гибкий производственный модуль для листовой штамповки | 1988 |

|

SU1667994A1 |

| Устройство для розлива жидкости | 1989 |

|

SU1631043A1 |

| Автоматизированная транспортно-накопительная система | 1987 |

|

SU1458163A2 |

Изобретение относится к машиностроению, в частности к устройствам для накопления и передачи деталей от одного технологического оборудования к другому. Цель изобретения - расширение технологи/5 22 17 13 19 20 Ю ческих возможностей. Указанная цель достигается тем, что каждое транспортно-на- копительное устройство снабжено кассетами 15. Кассеты 15 установлены с возможностью перемещения по вертикальным и горизонтальным пазам направляющих 13 посредством взаимодействия с ними направляющих элементов 16. Кассеты 15 перемещаются от механизмов вертикального и горизонтального перемещения и фиксируются механизмом При размещении направляющ ix элементов 16 в нижних горизонтальных пазах направляющих 13 возможна передача деталей 18 с дополнительных гребенок 17 кассеты 15 на неподвижные гребенки 19 транспортно-на- копительного устройства и обратно, 8 ил. Ю 16 00 КЛ х| ч 27 12 Фие.2

23

24- 25

L

32

I 4

/Г f лпеЗмомалаяа/} Фиг.З

/

-28

33

J

J.

12

I

J

К

X

S И

f Начало j

Вкл npudoda.

поддижных.

гребенок

Перемещение нижней кассеты

Вкл привода подВшкмь/х ере- SSMOK

Нет

#ет

Фиг. 6

ОКА. лриоода лод- 8ижнь/х гренок

tfesn

Подъем кассеты

Перемещение пижяеи кассеты

Нет

Д0

Опускание кассеты

м

Перемещение Верхней кассеты

Нет

Дтл ярив о да

подвижных гре&е- нок

#ет

Да

Лойъея хассеть/

Олусханме кассе/776/

н

Перемещение нижней кассеты

Да

Фае. 7

блок п е8поплала/ о8

J5

Фиг. 8

| Автоматическая линия механической обработки деталей типа осей | 1975 |

|

SU663548A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-09-23—Публикация

1989-06-02—Подача