Изобретение относится к техническим измерениям в машиностроении, а именно к устройствам для определения зазора между формообразующими рабочими поверхностями литейных полуформ, преимущественно для роторно-конвейерных литьевых машин.

Целью изобретения является упрощение конструкции и повышение надежности устройства.

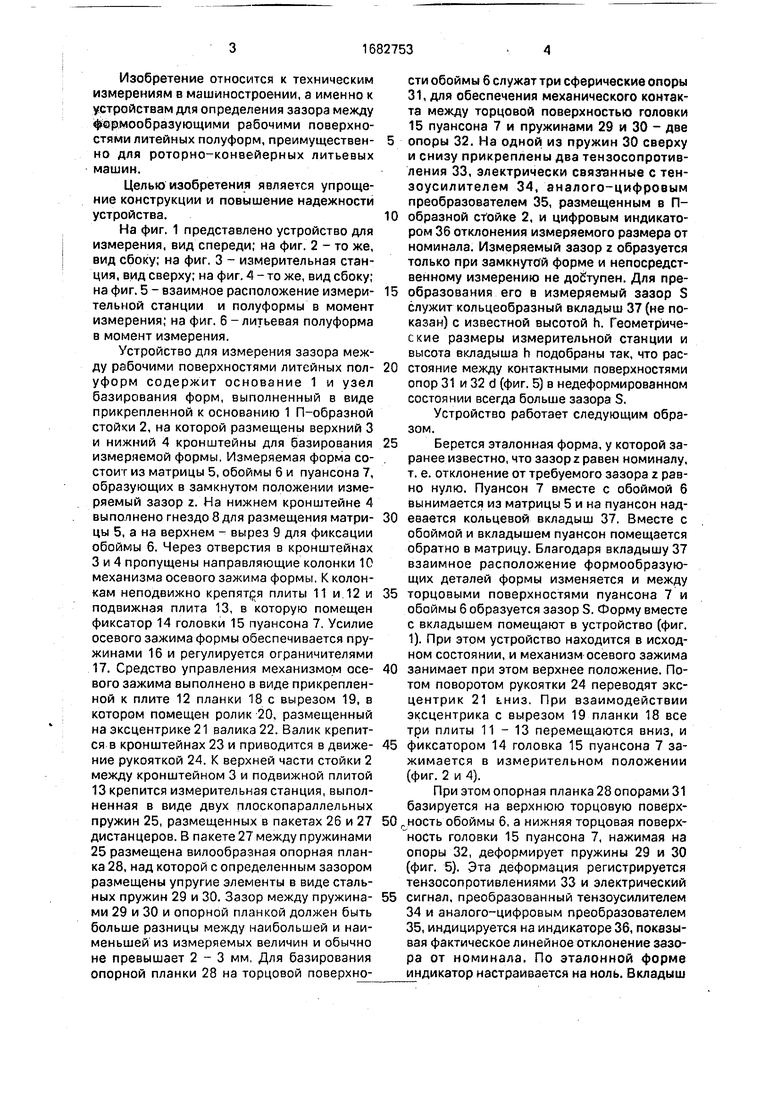

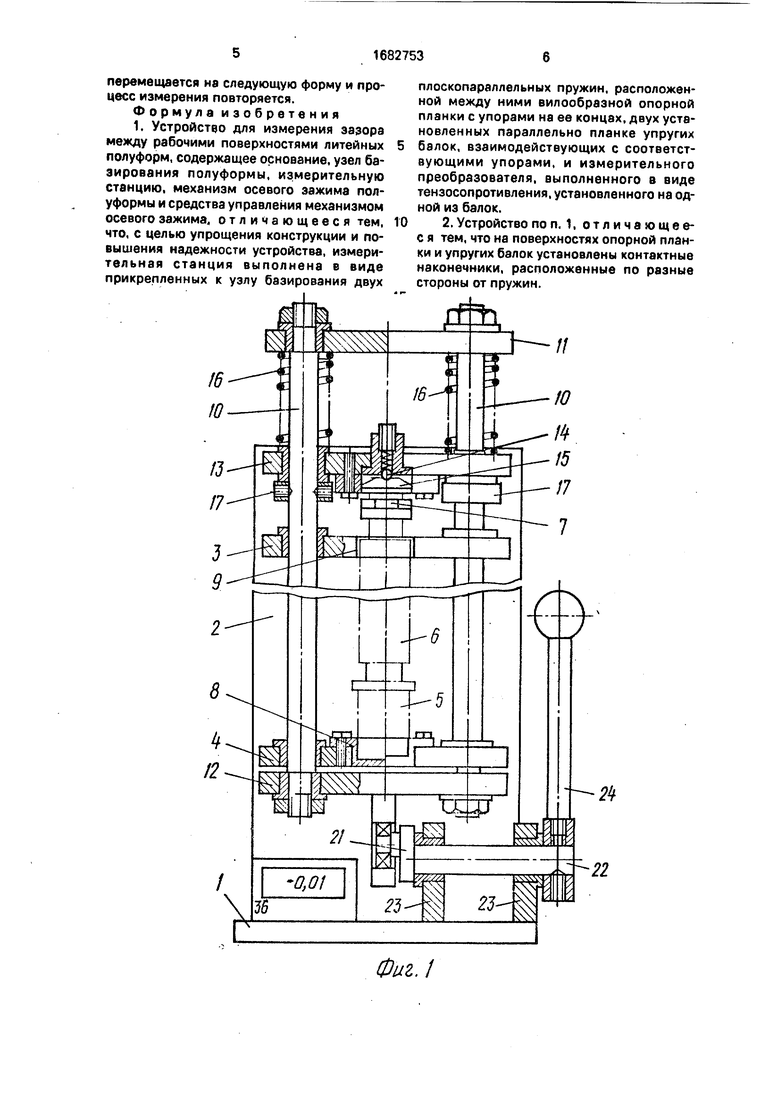

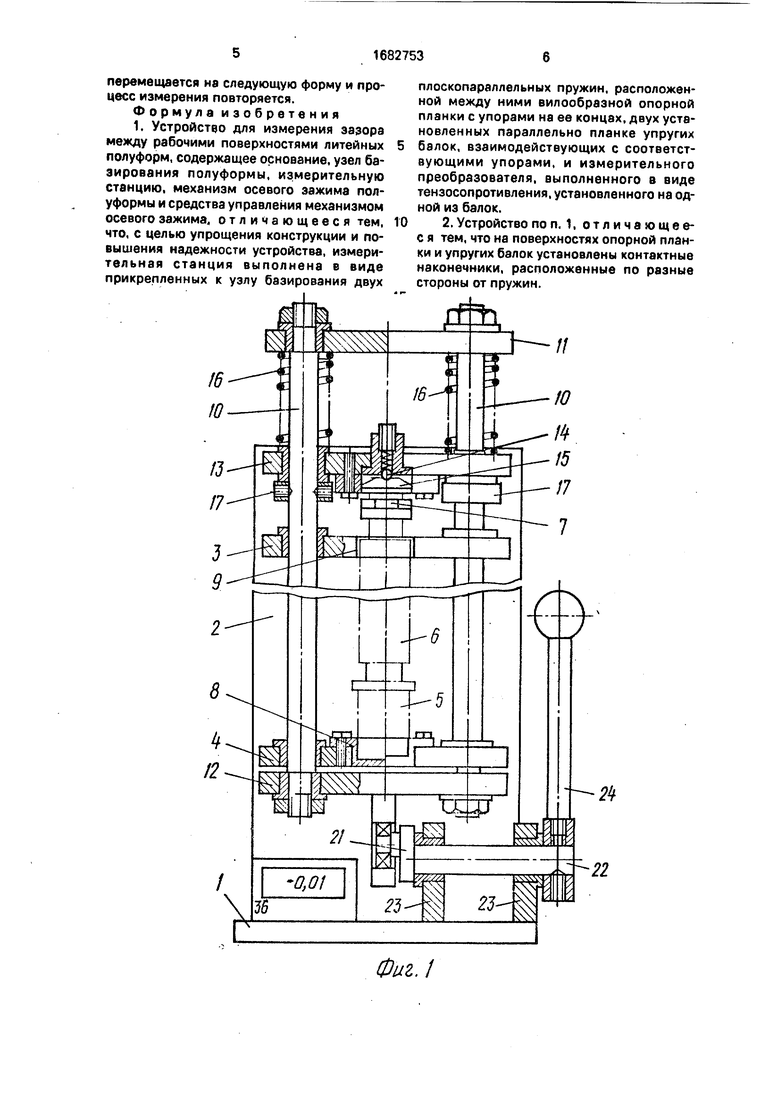

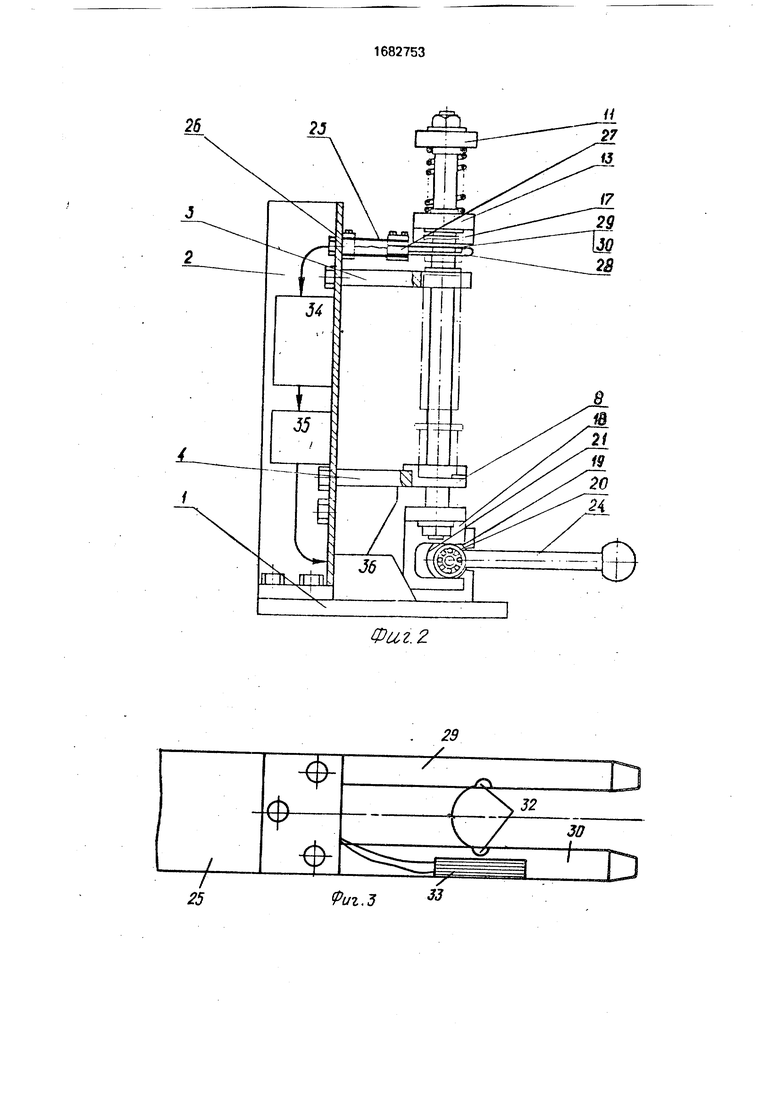

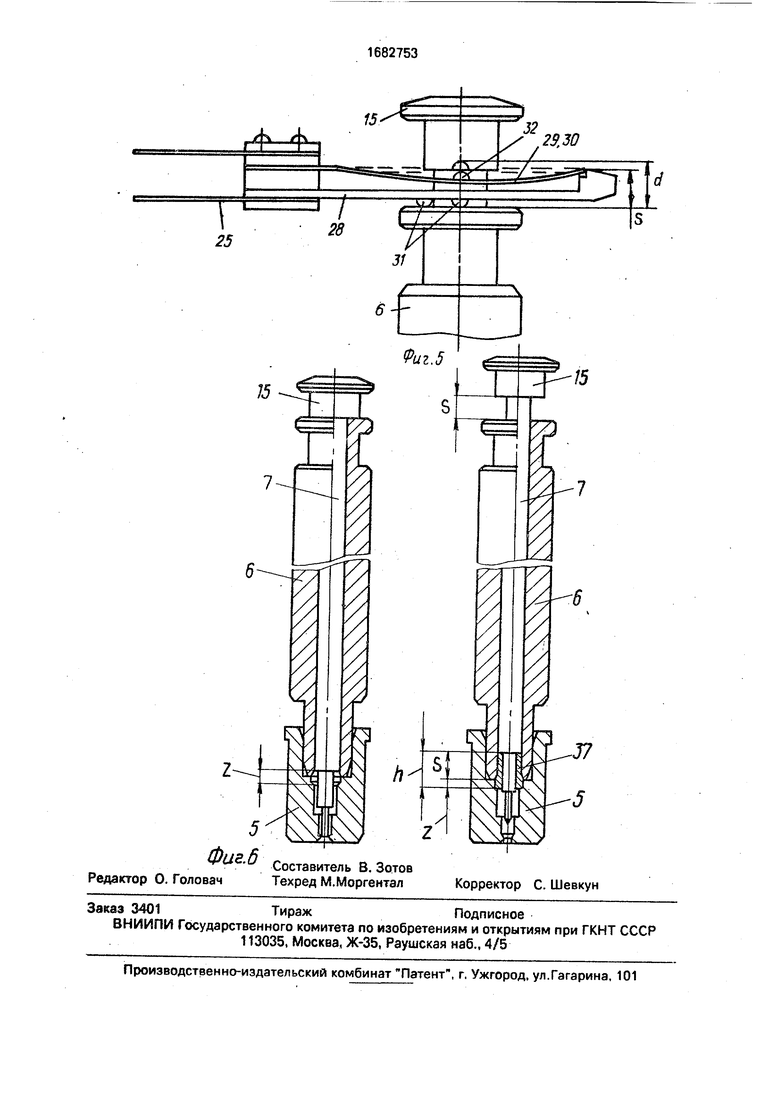

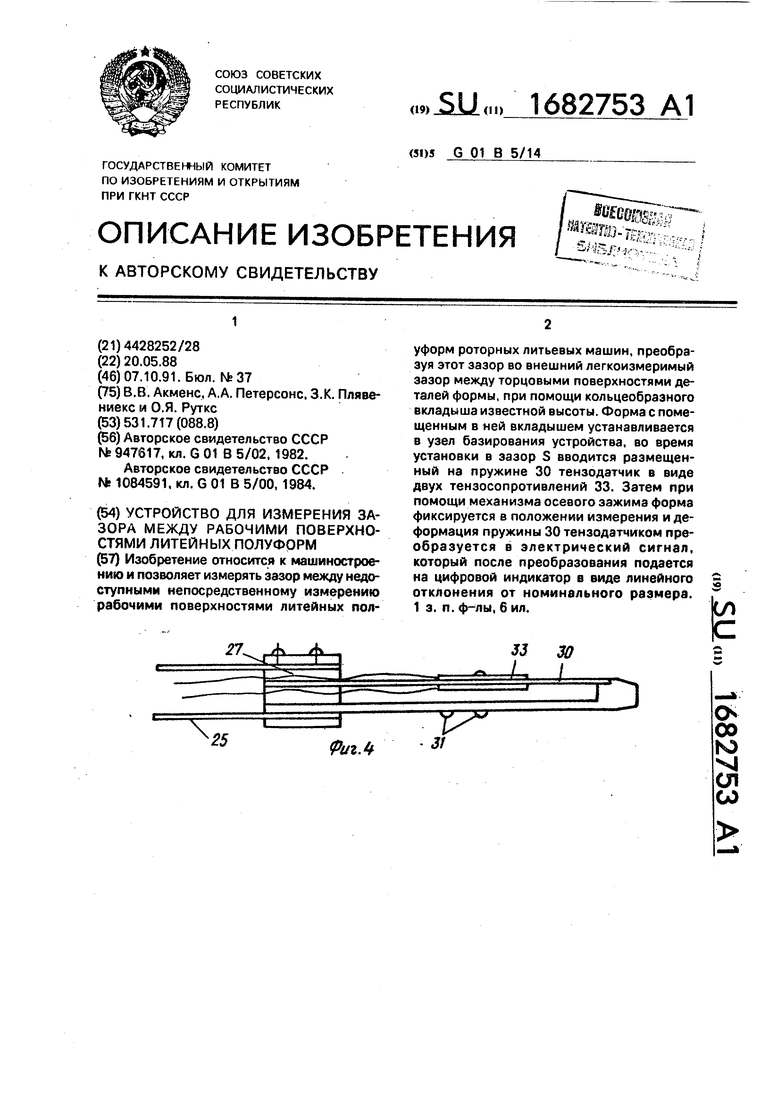

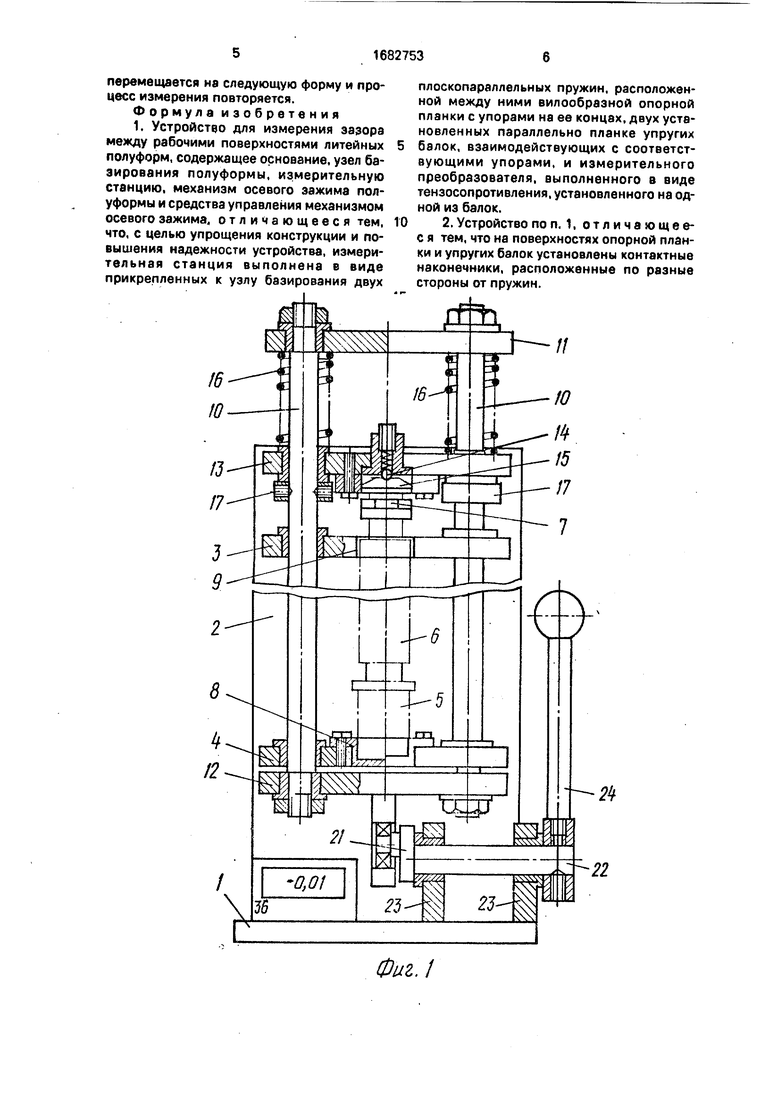

На фиг. 1 представлено устройство для измерения, вид спереди; на фиг. 2 - то же, вид сбоку; на фиг. 3 - измерительная станция, вид сверху; на фиг. 4 - то же, вид сбоку; на фиг. 5 - взаимное расположение измерительной станции и полуформы в момент измерения; на фиг. 6 -литьевая полуформа в момент измерения.

Устройство для измерения зазора между рабочими поверхностями литейных полуформ содержит основание 1 и узел базирования форм, выполненный в виде прикрепленной к основанию 1 П-образной стойчи 2, на которой размещены верхний 3 и нижний 4 кронштейны для базирования измеряемой формы. Измеряемая форма состоит из матрицы 5, обоймы 6 и пуансона 7, образующих в замкнутом положении измеряемый зазор z. На нижнем кронштейне 4 выполнено гнездо 8 для размещения матрицы 5, а на верхнем - вырез 9 для фиксации обоймы 6. Через отверстия в кронштейнах 3 и 4 пропущены направляющие колонки 10 механизма осевого зажима формы, К колонкам неподвижно крепятся плиты 11 и 12 и подвижная плита 13, в которую помещен фиксатор 14 головки 15 пуансона 7. Усилие осевого зажима формы обеспечивается пружинами 16 и регулируется ограничителями 17. Средство управления механизмом осевого зажима выполнено в виде прикрепленной к плите 12 планки 18с вырезом 19, в котором помещен ролик 20, размещенный на эксцентрике 21 валика 22. Валик крепится в кронштейнах 23 и приводится в движение рукояткой 24. К верхней части стойки 2 между кронштейном 3 и подвижной плитой 13 крепится измерительная станция, выполненная в виде двух плоскопараллельных пружин 25, размещенных в пакетах 26 и 27 дистанцеров. В пакете 27 между пружинами 25 размещена вилообразная опорная планка 28, над которой с определенным зазором размещены упругие элементы в виде стальных пружин 29 и 30. Зазор между пружинами 29 и 30 и опорной планкой должен быть больше разницы между наибольшей и наименьшей из измеряемых величин и обычно не превышает 2-3 мм, Для базирования опорной планки 28 на торцовой поверхности обоймы 6 служат три сферические опоры 31, для обеспечения механического контакта между торцовой поверхностью головки 15 пуансона 7 и пружинами 29 и 30 - две

опоры 32. На одной из пружин 30 сверху и снизу прикреплены два тензосопротив- ления 33, электрически связанные с тен- зоусилителем 34, аналого-цифровым преобразователем 35, размещенным в П0 образной стойке 2, и цифровым индикатором 36 отклонения измеряемого размера от номинала. Измеряемый зазор г образуется только при замкнутой форме и непосредственному измерению не дойтупен. Для пре5 образования его в измеряемый зазор S служит кольцеобразный вкладыш 37 (не показан) с известной высотой h. Геометриче- ские размеры измерительной станции и высота вкладыша h подобраны так, что рас0 стояние между контактными поверхностями опор 31 и 32 d (фиг. 5) в недеформированном состоянии всегда больше зазора S,

Устройство работает следующим образом.

5 Берется эталонная форма, у которой заранее известно, что зазор z равен номиналу, т. е. отклонение от требуемого зазора z равно нулю. Пуансон 7 вместе с обоймой 6 вынимается из матрицы 5 и на пуансон над0 евается кольцевой вкладыш 37. Вместе с обоймой и вкладышем пуансон помещается обратно в матрицу. Благодаря вкладышу 37 взаимное расположение формообразующих деталей формы изменяется и между

5 торцовыми поверхностями пуансона 7 и обоймы 6 образуется зазор S. Форму вместе с вкладышем помещают в устройство (фиг. 1). При этом устройство находится в исходном состоянии, и механизм осевого зажима

0 занимает при этом верхнее положение. Потом поворотом рукоятки 24 переводят эксцентрик 21 ьниз. При взаимодействии эксцентрика с вырезом 19 планки 18 все три плиты 11-13 перемещаются вниз, и

5 фиксатором 14 головка 15 пуансона 7 зажимается в измерительном положении (фиг. 2 и 4).

При этом опорная планка 28 опорами 31 базируется на верхнюю торцовую поверх0 гность обоймы 6, а нижняя торцовая поверх ность головки 15 пуансона 7, нажимая на

опоры 32, деформирует пружины 29 и 30

(фиг. 5). Эта деформация регистрируется

тензосопротивлениями 33 и электрический

5 сигнал, преобразованный тензоусилителем 34 и аналого-цифровым преобразователем 35, индицируется на индикаторе 36, показывая фактическое линейное отклонение зазора от номинала. По эталонной форме индикатор настраивается на ноль. Вкладыш

перемещается на следующую форму и процесс измерения повторяется.

Формула изобретения 1. Устройство для измерения зазора между рабочими поверхностями литейных полуформ, содержащее основание, узел базирования лолуформы, измерительную станцию, механизм осевого зажима полуформы и средства управления механизмом осевого зажима, отличающееся тем, что, с целью упрощения конструкции и повышения надежности устройства, измерительная станция выполнена в виде прикрепленных к узлу базирования двух

0

плоскопараллельных пружин, расположенной между ними вилообразной опорной планки с упорами на ее концах, двух установленных параллельно планке упругих балок, взаимодействующих с соответствующими упорами, и измерительного преобразователя, выполненного в виде тензосопротивления, установленного на одной из балок.

2. Устройство по п. 1, отличающее- с я тем, что на поверхностях опорной планки и упругих балок установлены контактные наконечники, расположенные по разные стороны от пружин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения зазора между внутренними формообразующими поверхностями деталей литьевых форм | 1988 |

|

SU1522019A1 |

| Устройство для измерения линейных размеров деталей | 1990 |

|

SU1733916A1 |

| Литьевая форма для изготовления полимерных изделий | 1984 |

|

SU1186516A1 |

| Литьевая форма для изготовленияпОлиМЕРНыХ издЕлий C пОдНуТРЕНи-яМи | 1978 |

|

SU797882A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2250152C2 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1973 |

|

SU405654A1 |

| Литьевая форма термопластавтомата для изготовления изделий из пластмасс | 1980 |

|

SU1028515A1 |

| Литьевая форма для пластмасс | 1986 |

|

SU1391922A1 |

| Литьевая форма для изготовления крупногабаритных полимерных изделий | 1983 |

|

SU1090571A1 |

| Пресс-форма для литья под давлением | 1979 |

|

SU899257A1 |

Изобретение относится к машиностроению и позволяет измерять зазор между недоступными непосредственному измерению рабочими поверхностями литейных пол27. ФиъА уформ роторных литьевых машин, преобразуя этот зазор во внешний легкоизмеримый зазор между торцовыми поверхностями деталей формы, при помощи кольцеобразного вкладыша известной высоты. Форма с помещенным в ней вкладышем устанавливается в узел базирования устройства, во время установки в зазор S вводится размещенный на пружине 30 тензодатчик в виде двух тензосопротивлений 33. Затем при помощи механизма осевого зажима форма фиксируется в положении измерения и деформация пружины 30 тензодатчиком преобразуется в электрический сигнал, который после преобразования подается на цифровой индикатор в виде линейного отклонения от номинального размера. 1 з. п. ф-лы, 6 ил. JJ 30 у Ё О 00 ю VI ел w

г-//

Фиг.

26

Фаг.г

| Устройство для линейных измерений | 1980 |

|

SU947617A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для измерения размерных параметров цилиндрических деталей | 1980 |

|

SU1084591A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-10-07—Публикация

1988-05-20—Подача