Изобретение относится к обработке металлов давлением, а точнее - к способам высадки утолщений на концах труб.

Цель изобретения - повышение экономичности процесса высадки за счет исключения вращения оправки, нагруженной осевым усилием.

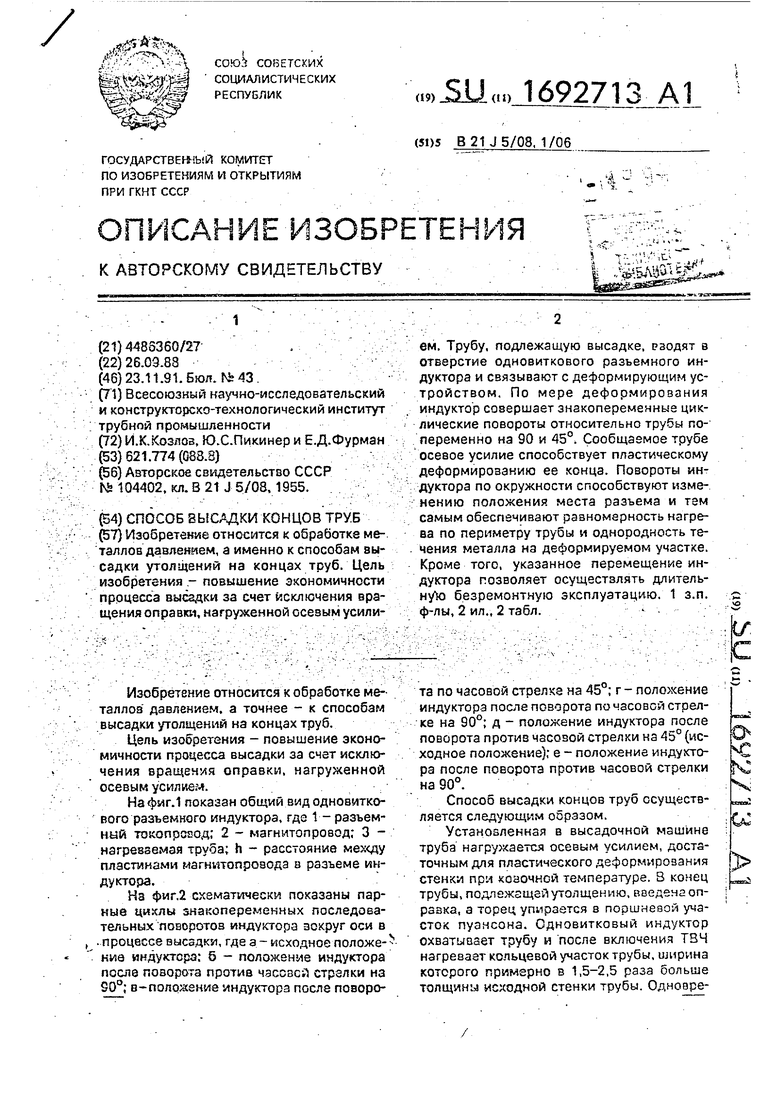

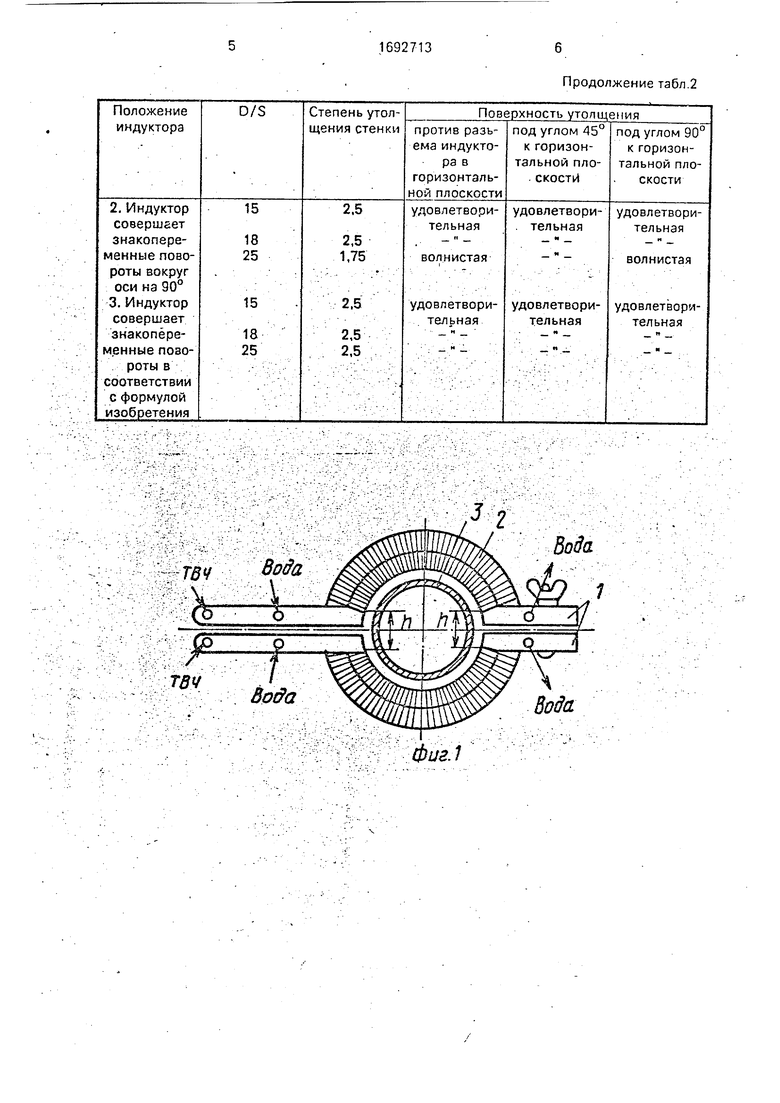

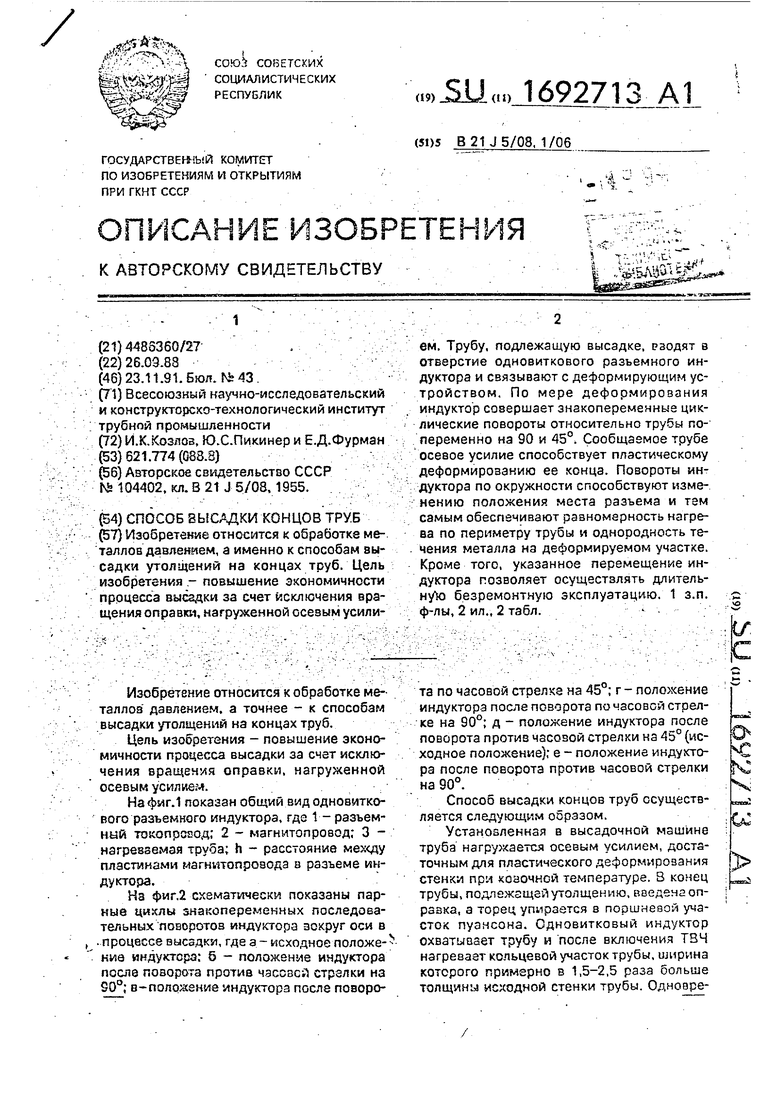

Нафиг.1 показан общий вид одновитко- вого разъемного индуктора, гдо 1 - разъемный токопрсвод; 2 - магнитопровод; 3 - нагреваемая труба; h - расстояние между пластинами магнитопровода в разъеме индуктора.

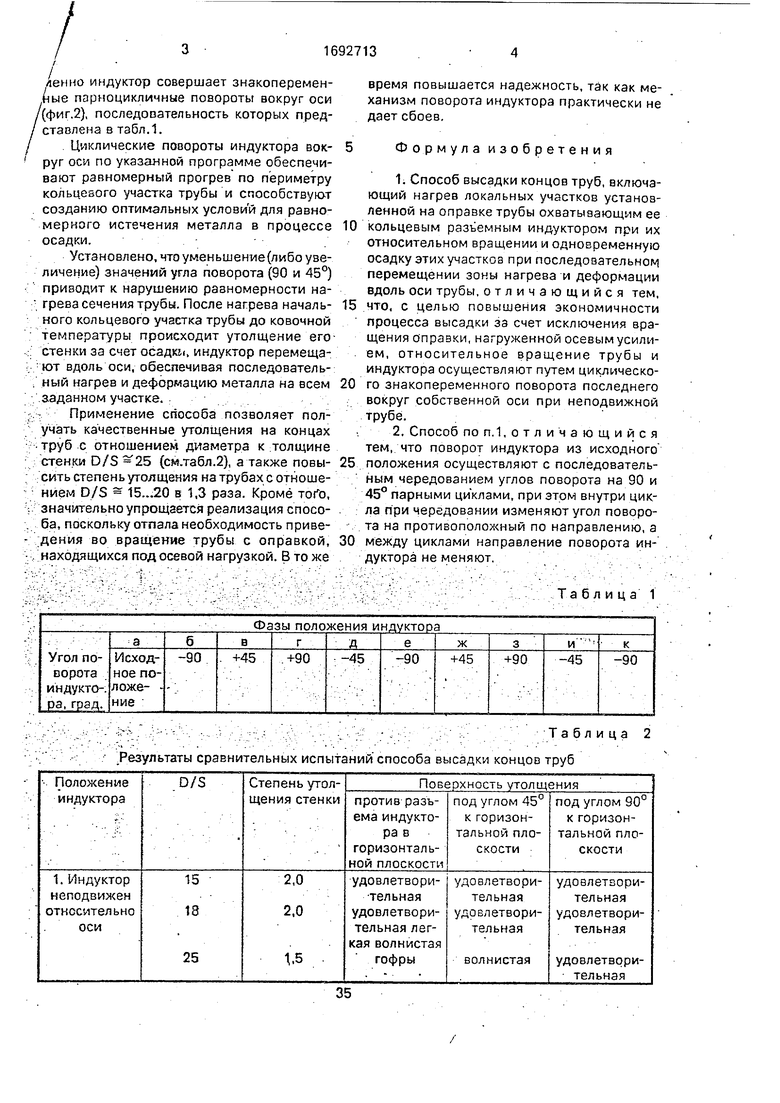

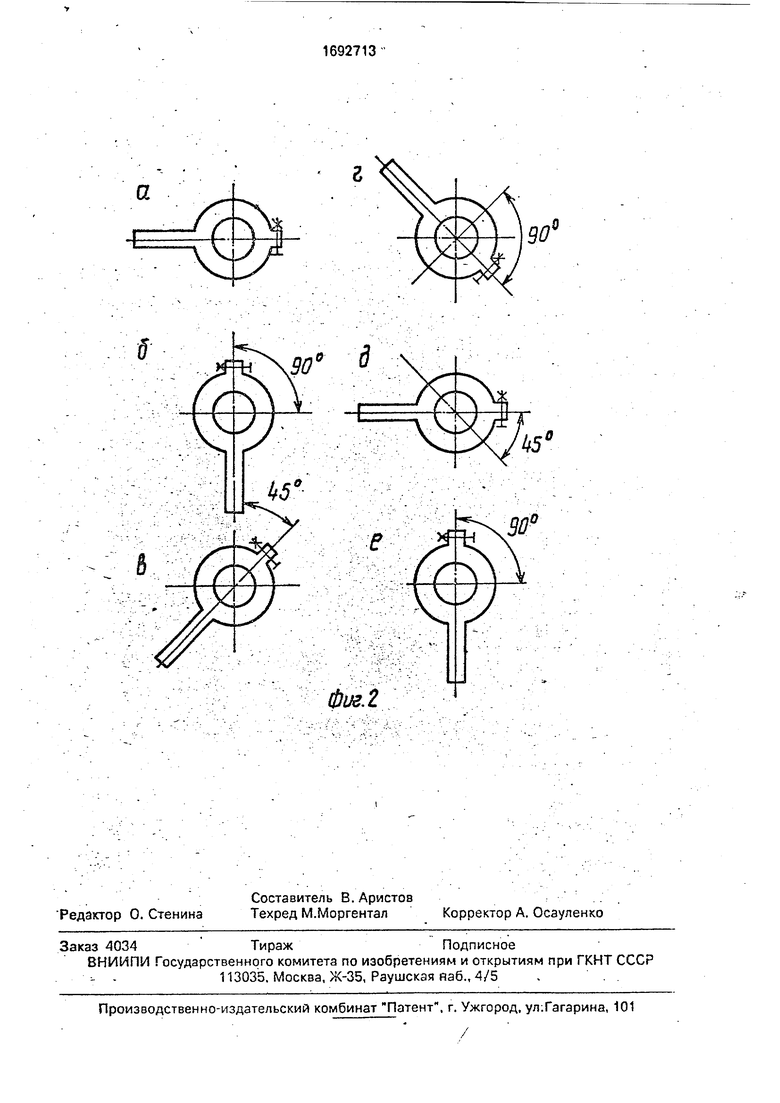

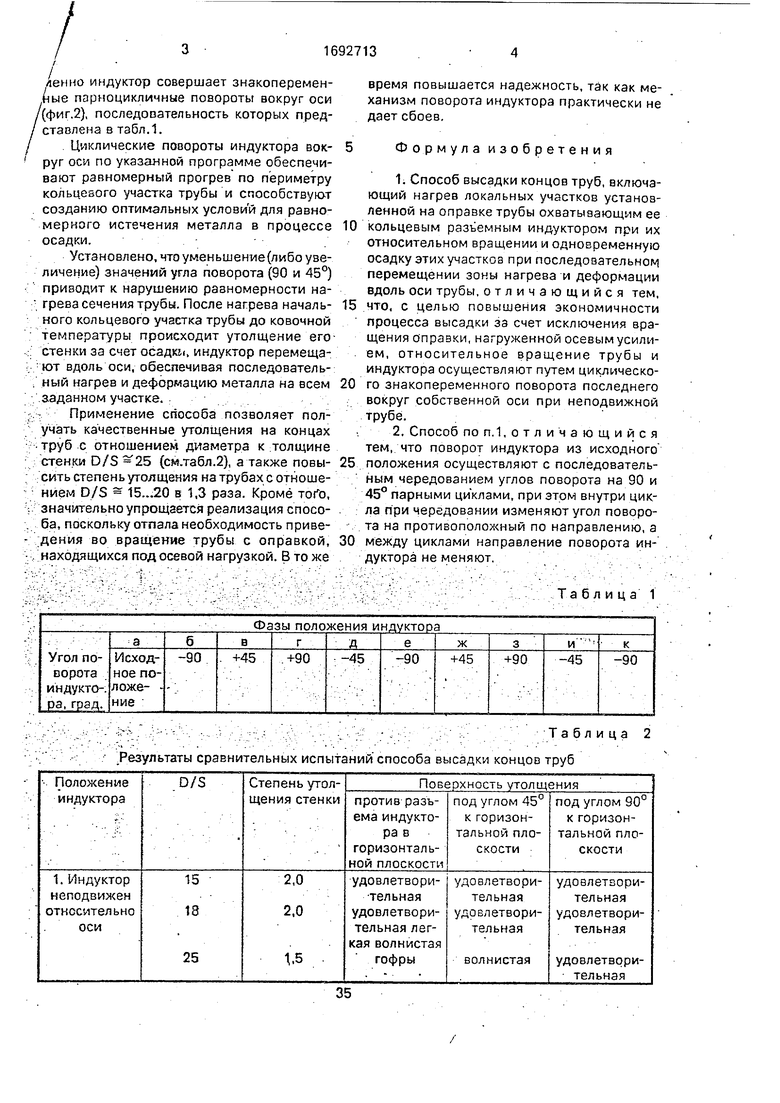

На фиг,2 схематически показаны парные цихлы знакопеременных последовательных поворотов индуктора зокруг оси в . процессе выездки, где а - исходное положе- 1 кие индуктора: б - положение индуктора после поворота против чэссвсй стрелки на 50°; в-положение индуктора после поворота по часовой стрелка на 45°; г - положение индуктора после поворота поиасовой стрелке на 90 ; д - положение индуктора после поворота против часовой стрелки на 45° (исходное положение); е - положение индуктора после поворота против часовой стрелки на 90°.

Способ высадки концов труб осуществляется следующим образом.

Установленная в высадочной машине труба нагружается осевым усилием, достаточным для пластического деформирования стенки при хозочнсй температуре. В конец трубы, подлежащей утолщению, введена оправка, а торец упирается в поршневой участок пуансона. Сдновитковый индуктор охватывает трубу и после включения ТВЧ нагревает кольцевой участок трубы, ширина которого примерно в 1,5-2,5 раза больше ТОЛЩИНУ исходной стенки трубы. Одновре с N:

. tsArf

D

ленно индуктор совершает знакоперемен- (ные пзрноцикличные повороты вокруг оси (фиг 2), последовательность которых представлена в тзбл.1.

Циклические повороты индуктора вок- руг оси по указанной программе обеспечивают равномерный прогрев по периметру кольцевого участка трубы и способствуют созданию оптимальных условии для равномерного истечения металла в процессе осадки.

Установлено, что уменьшение(либо увеличение) значений угла поворота (90 и 45°) приводит к нарушению равномерности нагрева сечения трубы. После нагрева началь- ного кольцевого участка трубы до ковочной температуры происходит утолщение его стенки за счет осадка, индуктор перемещают вдоль оси, обеспечивая последовательный нагрев и деформацию металла на всем заданном участке.

Применение способа позволяет получать качественные утолщения на концах труб с отношением диаметра к толщине стенки (см.табл.2), а также повы- сить степень утолщения на трубах с отношением D/S 15...20 в 1,3 раза. Кроме тоПо, значительно упрощается реализация способа, поскольку отпала необходимость приведения во вращение трубы с оправкой, находящихся под осевой нагрузкой. В то же

время повышается надежность, так как механизм поворота индуктора практически не дает сбоев

Формула изобретения

1.Способ высадки концов труб, включающий нагрев локальных участков установленной на оправке трубы охватывающим ее кольцевым разъемным индуктором при их относительном вращении и одновременную осадку этих участков при последовательном перемещении зоны нагрева и деформации вдоль оси трубы, отличающийся тем, что, с целью повышения экономичности процесса высадки за счет исключения вращения оправки, нагруженной осевым усилием, относительное вращение трубы и индуктора осуществляют путем циклического знакопеременного поворота последнего вокруг собственной оси при неподвижной трубе.

2,Способ по п 1. отличающийся тем, что поворот индуктора из исходного положения осуществляют с последовательным чередованием углов поворота на 90 и 45° парными циклами, при этом внутри цикла при чередовании изменяют угол поворота на противоположный по направлению, а между циклами направление поворота индуктора не меняют

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ комбинированной высадки концов труб | 2018 |

|

RU2686503C1 |

| Способ изготовления труб с утолщенными концами | 1988 |

|

SU1547932A1 |

| Устройство для деформирования трубчатых заготовок | 1980 |

|

SU944715A1 |

| Способ высадки утолщений преимущественно конической формы на трубных заготовках и штамп для его осуществления | 1987 |

|

SU1502153A1 |

| СПОСОБ СКРУЧИВАНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2016 |

|

RU2630152C1 |

| Способ гибки труб и станок для осуществления способа | 2018 |

|

RU2713899C2 |

| Машина для высадки труб без матриц | 1955 |

|

SU114615A2 |

| Способ получения местных утолщений | 1989 |

|

SU1697967A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2465090C1 |

| СПОСОБ ГИБКИ ЗМЕЕВИКОВ | 1991 |

|

RU2014926C1 |

Изобретение относится к обработке металлов давлением, а именно к способам высадки утолщений на концах труб. Цель изобретения - повышение экономичности процесса высадки за счет исключения вращения оправки, нагруженной осевым усилием. Трубу, подлежащую высадке, раодят в отверстие одновиткового разъемного индуктора и связывают с деформирующим устройством. По мере деформирования индуктор совершает знакопеременные циклические повороты относительно трубы попеременно на 90 и 45°. Сообщаемое трубе осевое усилие способствует пластическому деформированию ее конца. Повороты индуктора по окружности способствуют изменению положения места разъема и тем самым обеспечивают равномерность нагрева по периметру трубы и однородность течения металла на деформируемом участке. Кроме того, указанное перемещение индуктора позволяет осуществлять длитель- н/ю безремонтную эксплуатацию. 1 з.п. ф-лы, 2 ил., 2 табл. и

Результаты сравнительных испытаний способа высадки концов труб

Таблица 2

твч

Во&а

Продолжение табл 2

Bofa

фиг.1

а

90

д

Фиг.2

| Способ высадки труб без матриц | 1955 |

|

SU104402A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-11-23—Публикация

1988-09-26—Подача