Изобретение относится к машиностроению, в частности к сварочному производству, и может быть использовано при проведении электроконтактной сварки и наплавки деталей.

Целью изобретения является повышение качества сварки и наплавки и расширение технологических возможностей путем обеспечения возможности регулиропания усилий прижатия каждого сварочного ролика и соединения условия для односторонней свар;а« и наплавки в полости отверстий.

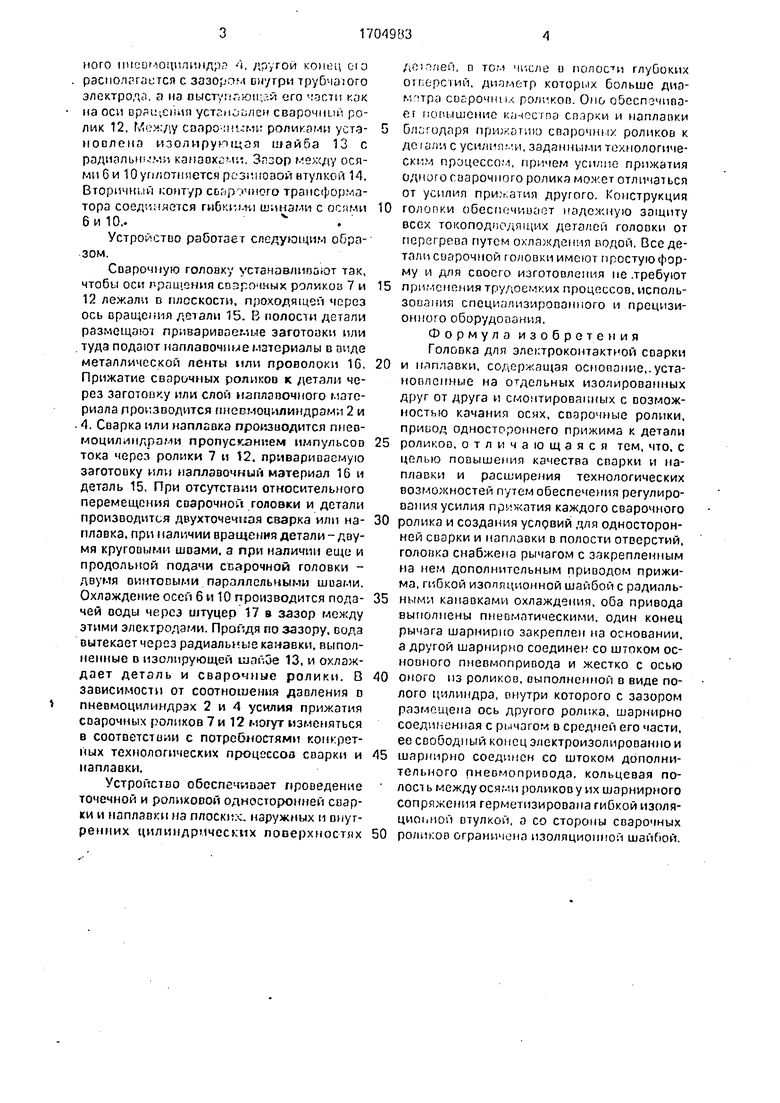

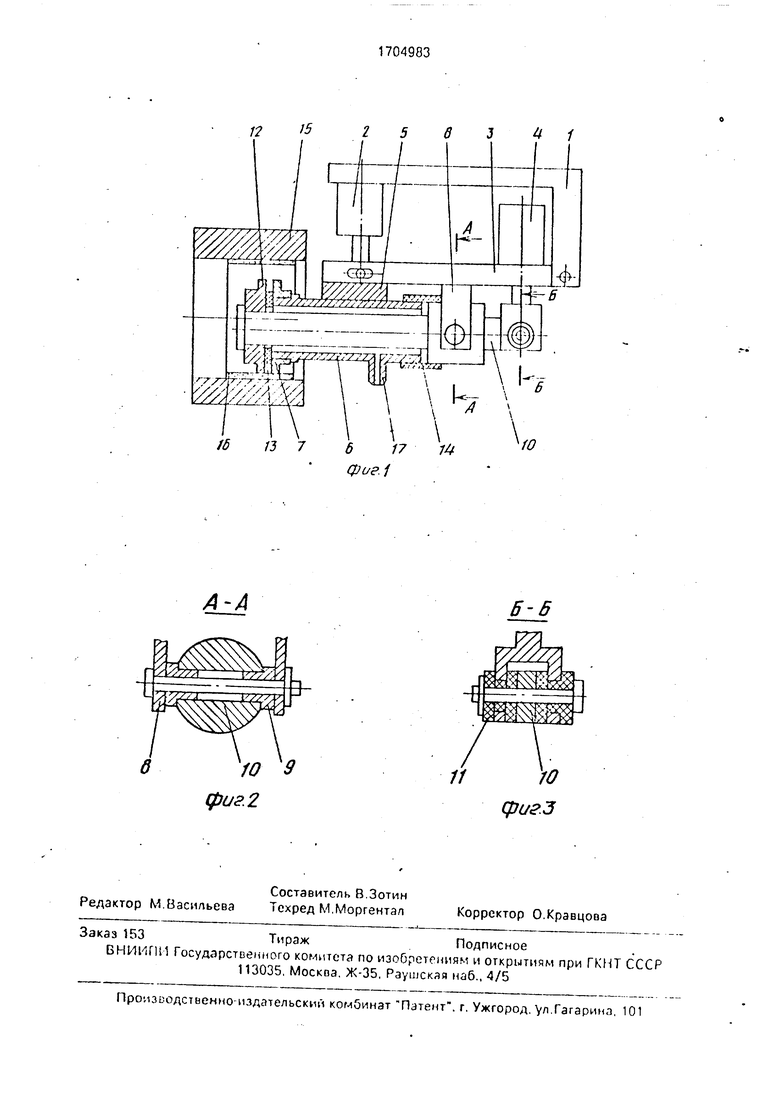

На фиг. 1 изображена голоака для элек- троконтяктной ссарки и наплавки, общий вид: к, фиг.2 - разрез А-А на фиг. 1; на фиг.З - разрез Б-Б на Фиг.1.

Сварочная головка имеет основание 1. на котором установлен основной пневмоцилиндр 2 и шарнирно закреплен один конец рычага 3. На рычаге закреплен дополнительный пневмоцилиндр 4. Другим споим концом рычаг 3 шарнирно соединен со штоком основного пневмоцилиндра 2. нл згом же конце рычага через изолятор 5 одним своим концом жестко закреплена трубчатая ось 6, на другом конце которого клк нл оси вращения установлен сплрочный ролик 7. На рычаге 3 установлены кронштейны 8. на которые через изоляторы S опираемся ось качания центральной оси 10. Центральная ось 10 одним концом чергз изолятор 1 1 шлр- нирно соединена со .UITOMJM дополнитгльXI

О

4 Ю Со СО

кого нпевмоцилиндрг . другой конец ею . расположится с зазорам внутри трубчатого электрода, а на выступающий его «гзсти кок на осп вращения установлен сварочный ролик 12. Между cnapo-:m,:r.n: роликами установлена изолирующая шайба 13 с радиальными канавками. Зазор между осями 6 и 10 уплотняется резиновой втулкой 14. Вторичный контур сварочного трансформатора соединяется гибкгл-ш шинами с осями 6 и 10..

Устройство работает следующим образом.

Сварочную головку устанавливают так, чтобы оси пращения спэрочяых роликов 7 и 12 лежали о плоскости, проходящей через ось вращения детали 15, В полости детали размещают привариваемые заготоаки или туда подают наплавочные материалы в виде металлической ленты или проволоки 1G, Прижатие сварочных роликов к детали через заготовку или слой наплавочного материала производится пневмоцилиндрами 2 и - 4. Сварка или наплавка производится пнев- моцилиндрами пропусканием импульсов тока через ролики 7 и 12. привариваемую заготовку или наплавочный материал 16 и деталь 15. При отсутствии относительного перемещения сварочной головки и детали производится двухточечная сварка или наплавка, при наличии вращения детали - двумя круговыми шоами. а при наличии еще и продольной подачи сварочной головки - двумя (шнтовыми. параллельными шоами. Охлаждение осей 6 и 10 производится подачей воды через штуцер 17 в зазор между этими электродами. Пройдя по зазору, сода вытекает через радиальные канавки, выполненные о изолирующей шайЗе 13, и охлаждает деталь и сварочные ролики. В зависимости от соотношения давления о пневмоцилиндрэх 2 и А усилия прижатия сварочных роликов 7 и 12 могут изменяться в соответствии с потребностями конкретных технологических процессоа сварки и наплавки.

Устройство обеспечивает проведение точечной и роликовой односторонней сварки и наплавки на плоских, наружных и внутренних цилиндрических поверхностях

дотлей, в том числе о полости глубоких отверстий, диаметр которых больше диаметра согрочнпх роликов. Оно обеспечивает повышение качества спэрки и наплапки

благодаря прижатию сварочных роликов к детали с усилиями, заданными технологическим процессом, причем усилие прижатия одного сварочного ролика может отличаться от усилил прижатия другого. Конструкция

голопки обеспечивает падежную защиту всех токоподподящих деталей головки от перегрева путем охлаждения содой. Все детали сварочной головки имеют простую форму и для своего изготовления не .требуют

применения трудоемких процессов, использования специализированного и прецизионного оборудования.

Формула изобретения Головка для электроконтактной сварки

и наплавки, содержащая основание,.установленные на отдельных изолированных друг от друга и смонтированных с возможностью качания осях, сварочные ролики, привод одностороннего прижима к детали

роликов, отличающаяся тем, что, с целью повышения качества спэрки и наплавки и расширения технологических возможностей путем обеспечения регулирования усилия прижатия каждого сварочного

ролика и создания услфвий для односторонней сварки и наплавки в полости отверстий, головка снабжена рычагом с закрепленным на нем дополнительным приводом прижима, гибкой изоляционной шайбой с рздиальными канавками охлаждения, оба привода выполнены пневматическими, один конец рычага шарнирно закреплен на основании. а другой шарнирно соединен со штоком основного пневмоприоода и жестко с осью

оного из роликов, выполненной в виде полого цилиндра, внутри которого с зазором размещена ось другого ролика, шарнирно соединенная с рычагом в средней его части, ее свободный конец электроизолированио и

шарнирно соединен со штоком дополнительного пнеомопривода, кольцевая по- лость между осями роликов у их шарнирного сопряжения герметизирована гибкой изоляционной втулкой, а со стороны сварочных

роликов ограничена изоляционной шайбой.

12 }5

/5 ГЗ 7

U 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки отверстий | 1986 |

|

SU1428540A1 |

| Устройство для электроконтактной наплавки наружных цилиндрических поверхностей | 1990 |

|

SU1756065A1 |

| УСТРОЙСТВО ДЛЯ ШОВНОЙ СВАРКИ | 1992 |

|

RU2091198C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКИ | 2010 |

|

RU2466000C2 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ВРАЩАЮЩЕЙСЯ НАПЛАВОЧНОЙ ПРОВОЛОКИ | 2004 |

|

RU2266180C1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ НЕВРАЩАЮЩИХСЯ ИЗДЕЛИЙ | 1997 |

|

RU2112633C1 |

| Устройство для автоматической сварки под флюсом в потолочном положении | 1983 |

|

SU1397219A1 |

| Машина для контактной сварки | 1987 |

|

SU1586882A1 |

| Устройство для подачи сварочной проволоки | 1990 |

|

SU1738531A1 |

| Автомат для сварки под флюсом | 1978 |

|

SU897447A1 |

Изобретение относится к машиностроению, в частности к сварочному производству, и может быть применено для электроконтактной сварки и наплавки деталей. Цель изобретения - повышение качества сварки и наплавки и расширение технологических возможностей путем обеспечения возможности регулирования усилия каждого сварочного ролика и создания условий для односторонней сварки и наплавки в полости отверстий. Головка для электроконтактной наплавки содержит основной пнеьмоци- линдр 2 прижима и на рычаге 3 шарнирно закреплен дополнительный пневмоцилиндр 4. Через изолятор 5 на конце рычага 3 закреплена трубчатая ось 6 с роликом 7. На рычаге 3 установлены кронштейны 8, на которые через изоляторы 9 опирается ось качания оси 10. Ось 10 одним концом через изолятор 11 шарнирно соединен со штоком пневмоцилиндра 4. Между роликами 7 и 12 установлена изолирующая шайба 13 с радиальными канавками для охлаждения. Зазор между осями 6 и 10 уплотняется резиновой втулкой 14. Устройство обеспечивает повышение качества и наплавки за счет различного усилия прижима сварочных роликов и детали в соответствии с технологическим режимом. 3 ил. (Л С

А-А

фиг.1

б-б

| Головка для контактной роликовой сварки | 1981 |

|

SU977125A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1992-01-15—Публикация

1989-06-13—Подача