(/)

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для изготовления арматурных каркасов и железобетонных труб | 1976 |

|

SU613060A1 |

| Станок для изготовления арматурных каркасов железобетонных труб | 1990 |

|

SU1791597A1 |

| Станок для изготовления спиралей арматурных каркасов | 1979 |

|

SU878398A1 |

| ОРГЭНЕРГОСТРОЙ» | 1968 |

|

SU218044A1 |

| Устройство для изготовления арматурных проволочных каркасов на оголовках формы | 1986 |

|

SU1370208A1 |

| Устройство для изготовления армокаркасов негабаритных напорных водоводов | 1984 |

|

SU1202672A1 |

| Устройство для изготовления арматурных каркасов | 1985 |

|

SU1294967A1 |

| Напорный турбинный трубопровод и способ его изготовления | 1983 |

|

SU1161637A1 |

| Устройство для контактной сварки арматурных каркасов | 1959 |

|

SU129272A1 |

| Установка для изготовления арматурных каркасов | 1990 |

|

SU1783098A1 |

Изобретение относится к устройствам для изготовления арматуры железобетонных изделий, в частности арматурных каркасов труб. Цель изобретения-повышение производительности и снижение трудозатрат. Устройство содержит переднюю 1 и заднюю 10 бабки, между которыми смонтированы на оси Л посредством шарнирных рычагов раздвижные сегменты 5, механизм раздвижки последних, суппорт для подачи арматурной проволоки. Задняя бабка 10 с механизмом боковой фиксации смонтиро- пана на тележке 11, установленной под раздвижными сегментами 5 с возможностью перемещения вдоль продольной оси арматурного каркаса.4 ил,

Изобретение относится к устройствам для изготовления арматуры железобетонных изделий, о частности арматурных каркасов труб.

Цель изобретения - повышение производительности и снижение трудозатрат.

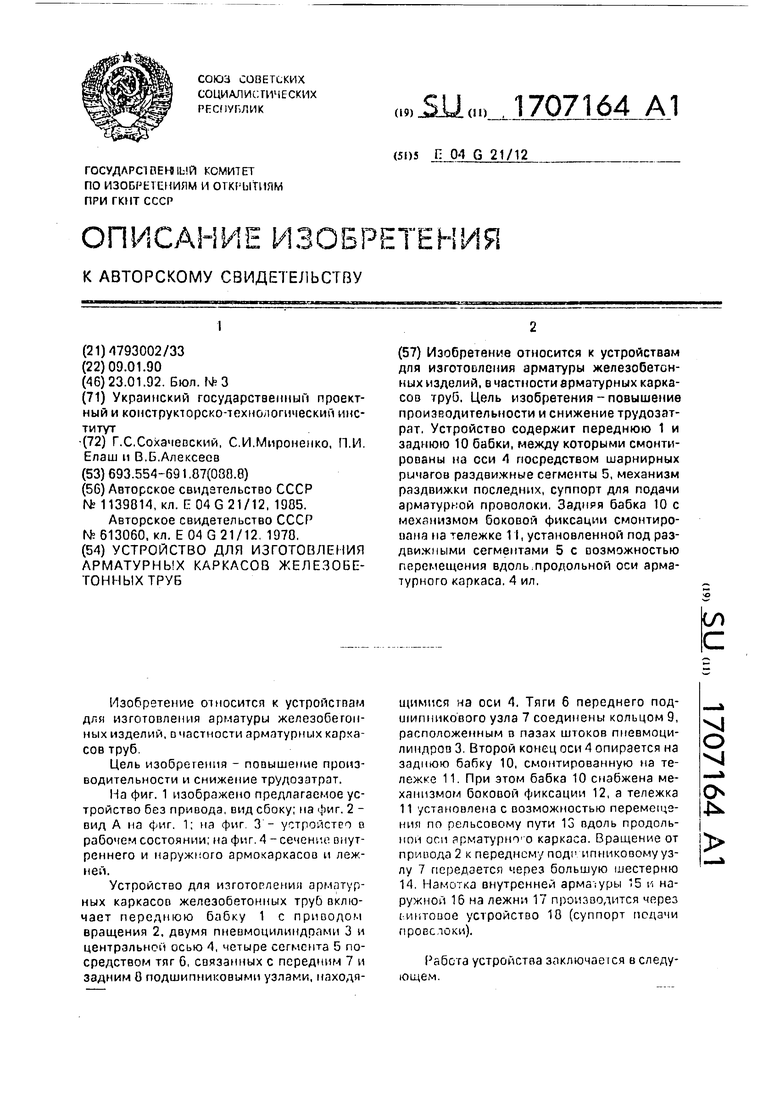

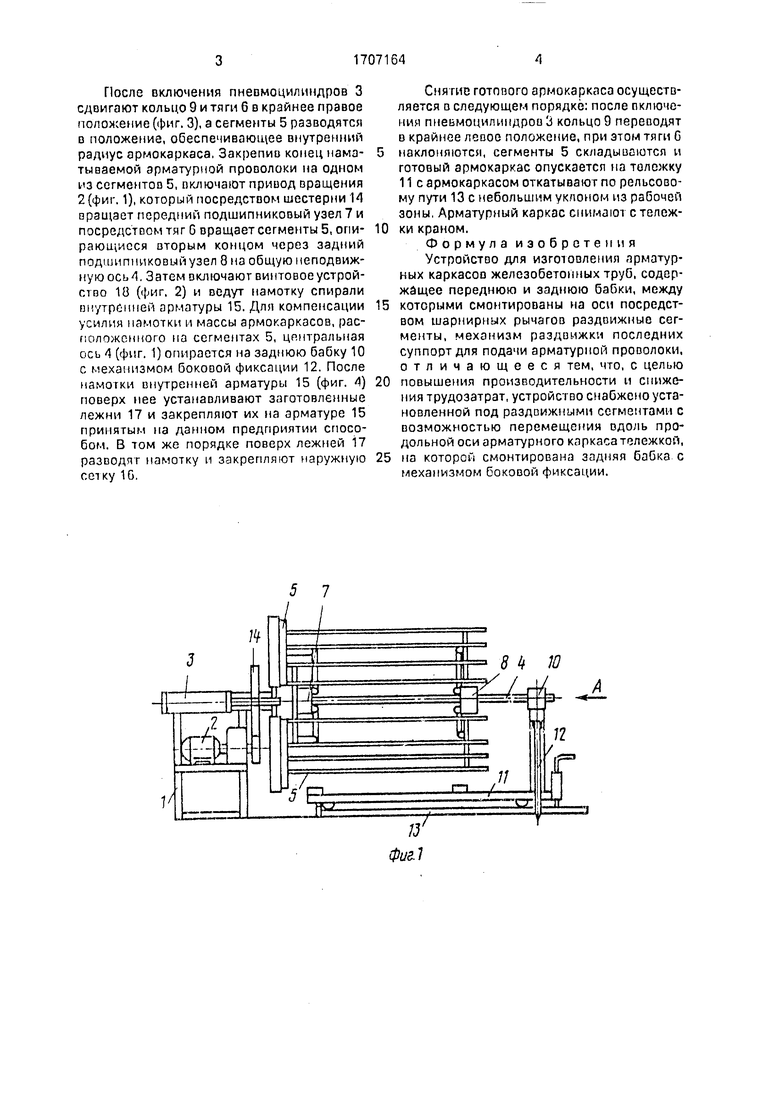

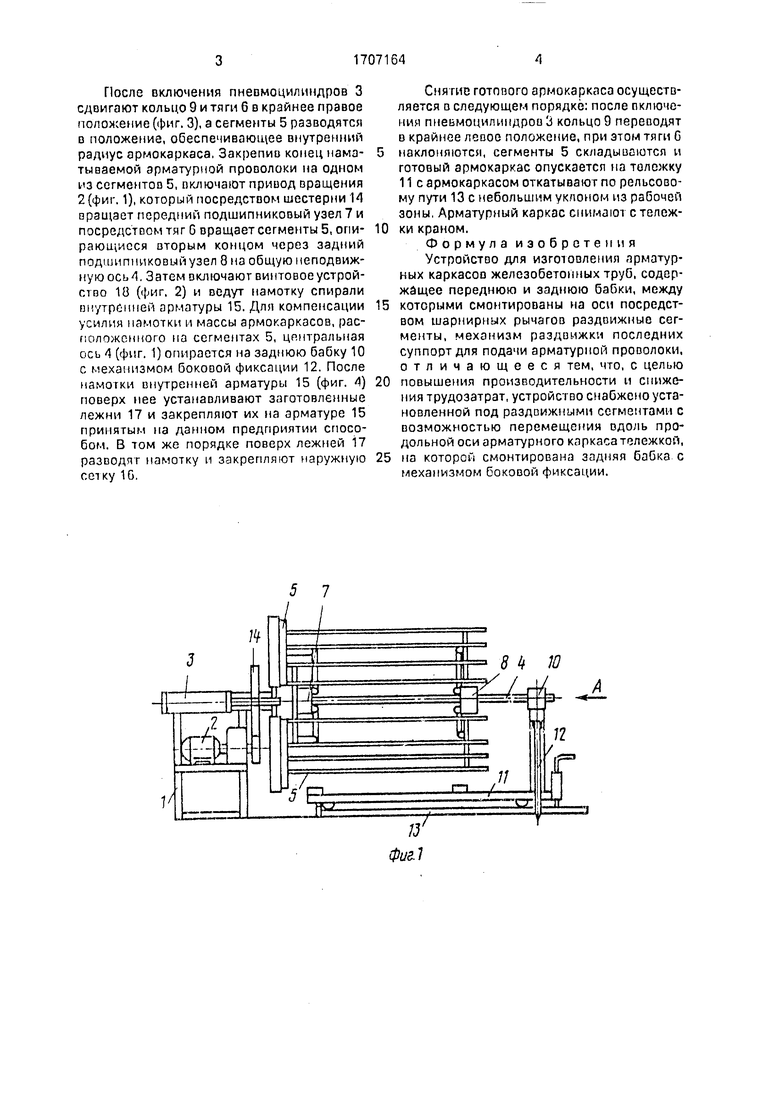

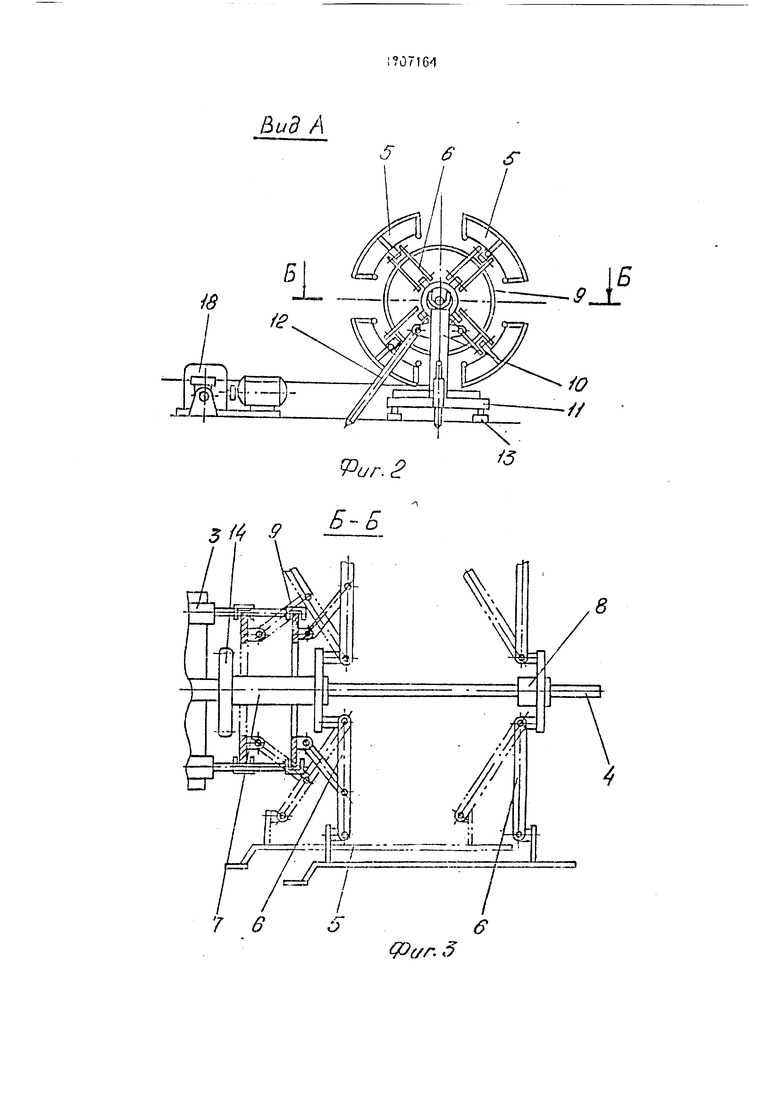

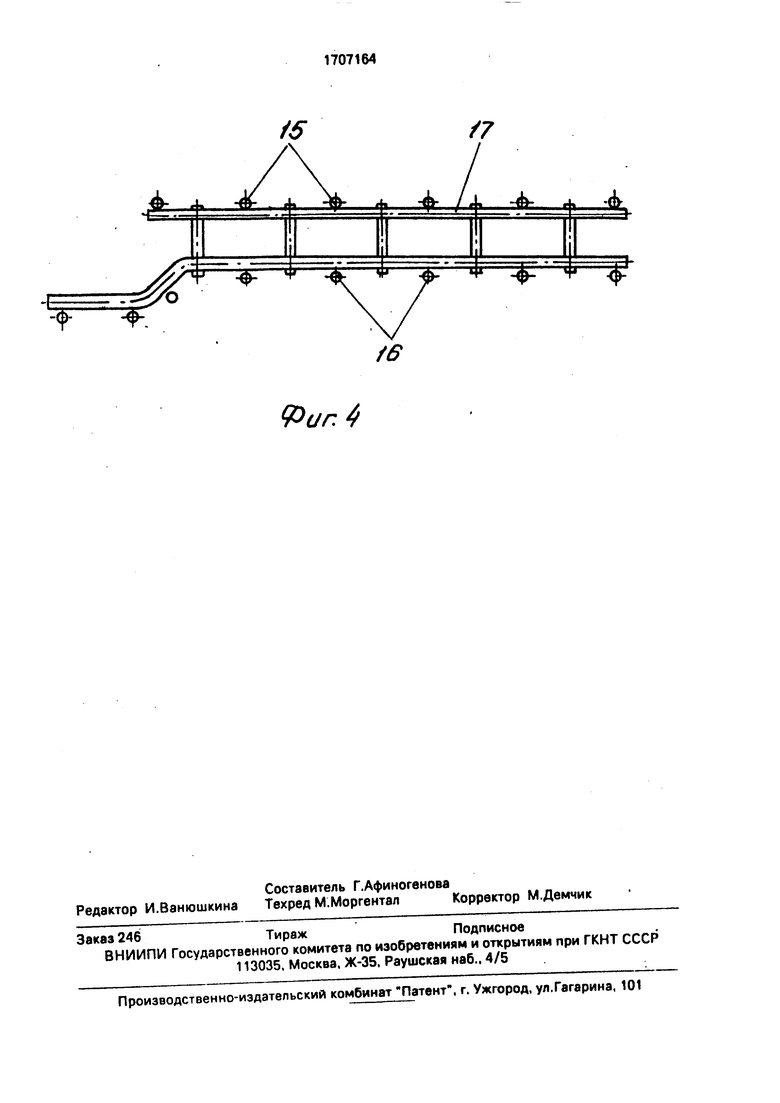

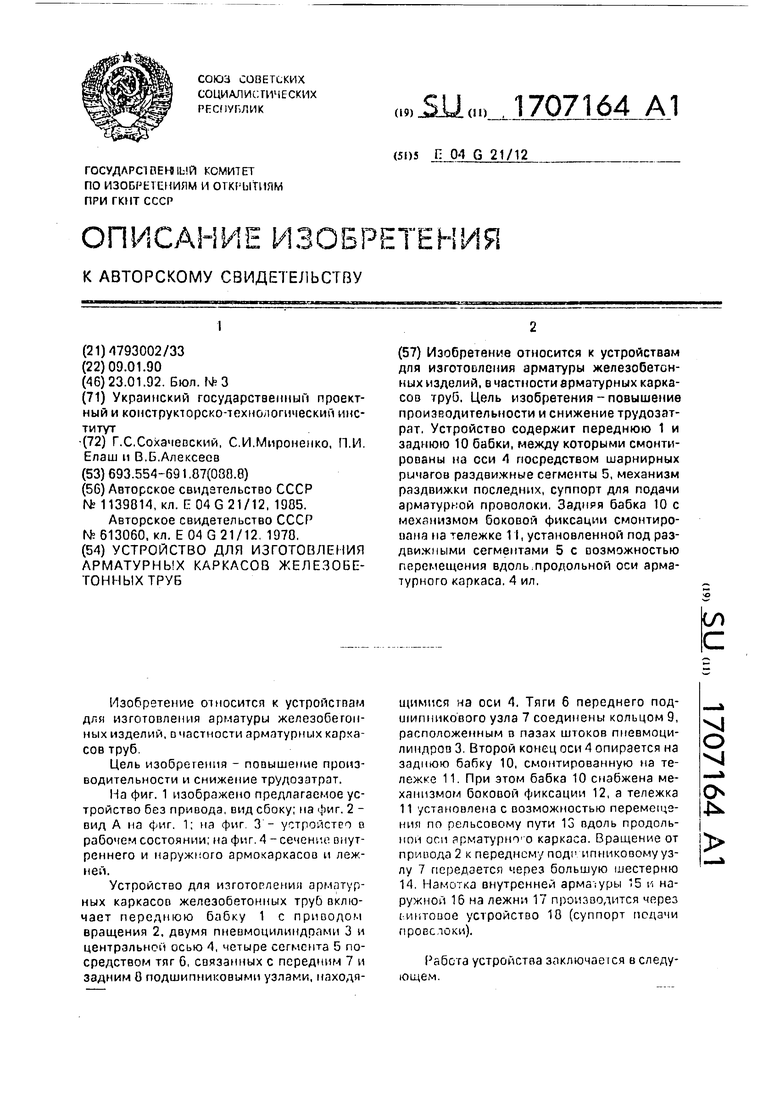

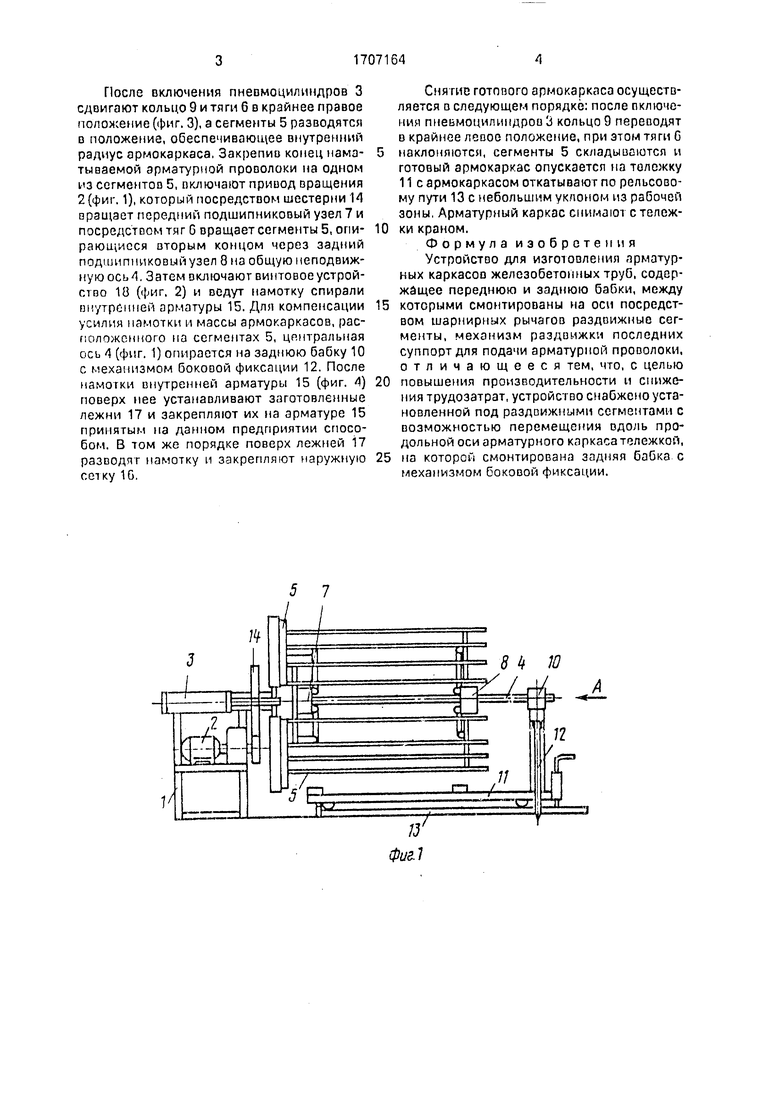

На фиг. 1 изображено предлагаемое устройство без привода, вид сбоку; па фиг, 2 - вид А на фиг. 1; на фиг. устройство о рабочем состоянии; на фиг. 4 - сечение внутреннего и наружного армокаркасов и лежней.

Устройство для изготовления арматурных каркасов железобетонных труб включает переднюю бабку 1 с приводом вращения 2, двумя пневмоцилиндрами 3 и центральной осью 4, четыре сегмента 5 посредством тяг б, связанных с передним 7 и задним 8 подшипниковыми узлами, находящимися на оси 4. Тяги 6 переднего подшипникового узла 7 соединены кольцом 9, расположенным в пазах штоков пневмоци- линдроо 3, Второй конец оси 4 опирается на заднюю бабку 10, смонтированную на тележке 11. При этом бабка 10 снабжена механизмом боковой фиксации 12, а тележка 11 установлена с возможностью перемещения по рельсовому пути 13 вдоль продольной оси арматурнт о каркаса. Вращение от привода 2 к переднему подшипниковому узлу 7 передается через большую шестерню 14, Намотка внутренней арматуры 15 и наружной 16 на лежни 17 производится через t-.иитовое устройство 18 (суппорт подачи проволоки).

Работа устройства заключаемся в следующем.

Ч

О

ч|

О

4

После включения пневмоцилиндров 3 сдвигают кольцо 9 и тяги 6 в крайнее правое положение (фиг. 3), а сегменты 5 разводятся с положение, обеспечивающее внутренний радиус армокаркаса, Закрепив конец наматываемой арматурной проволоки на одном из сегментов 5, включают привод вращения 2 (фиг. 1), который посредством шестерни 14 вращает передний подшипниковый узел 7 и посредством тяг G вращает сегменты 5, опирающиеся вторым концом через задний подшипниковыйузел 8 на общую неподвижную ось4. Затем включают винтовое устройство 10 (фиг. 2) и ведут намотку спирали внутренней арматуры 15. Для компенсации усилия намотки и массы армокаркасов, расположенного па сегментах 5, центральная ось 4 (фиг. 1) опирается на заднюю бабку 10 с механизмом боковой фиксации 12. После намотки внутренней арматуры 15 (фиг. 4) поверх нее устанавливают заготовленные лежни 17 и закрепляют их на арматуре 15 принятым на данном предприятии способом. В том же порядке поверх лежней 17 разводят намотку и закрепляют наружную сетку 10.

5 7

0

0

5

5

Снятие готового армокаркаса осуществляется о следующем порядке: после включения пневмоцилиидрооЗ кольцо 9 переводят в крайнее левое положение, при этом тяги С наклоняются, сегменты 5 складываются и готовый армокаркас опускается на тележку 11 с армокаркасом откатывают по рельсовому пути 13 с небольшим уклоном из рабочей зоны, Арматурный каркас снимают с тележки краном.

Формула изобретения Устройство для изготовления арматурных каркасов железобетонных труб, содержащее переднюю и заднюю бабки, между которыми смонтированы на оси посредством шарнирных рычагов раздвижные сегменты, механизм раздвижки последних суппорт для подачи арматурной проволоки, отличающееся тем, что, с целью повышения производительности и снижения трудозатрат, устройство снабжено установленной под раздвижными сегментами с возможностью перемещения вдоль продольной оси арматурного каркаса тележкой, на которой смонтирована задняя бабка с механизмом боковой фиксации.

ВиЗ А

7 6

Фс/г. 5

Фиг. 4

| Устройство для изготовления двухрядных арматурных каркасов | 1983 |

|

SU1139814A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Станок для изготовления арматурных каркасов и железобетонных труб | 1976 |

|

SU613060A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-01-23—Публикация

1990-01-09—Подача