Изобретение относится к порошковой металлургии, назначается для производства деталей общего машиностроения из струж- ковых отходов.

Известен способ, по которому стружка перерабатывается в порошок. При этом стружка обезжиривается, трехкратно подвергается дроблению с двумя промежуточными отжигами в восстановительной атмосфере. Из-за большой трудоемкости эта технология целесообразна лишь для легированных сталей.

Наиболее к предлагаемому является способ получения изделий из стружковых отходов. Очищенную от масла стружку помещают в пресс-форму, а пустоты в стружке заполняют порошком металла путем послойной засыпки. Затем проводят прессование и спекание. Однако по этой технологии получаются изделия низкой

прочности, так как при однократном прессовании и спекании без активатора прочность сцепления частиц оказывается слабой.

Цель изобретения - повышение прочности изделий и уменьшение трудоемкости.

Цель достигается использованием мелкой стружки, не подвергающейся обезжириванию, измельчению и отжигу перед прессованием, но применением двойного прессования с промежуточным отжигом при введении в шихту активатора спекания, при этом температура отжига и температура плавления активатора устанавливается в зависимости от температуры плавления стружки.

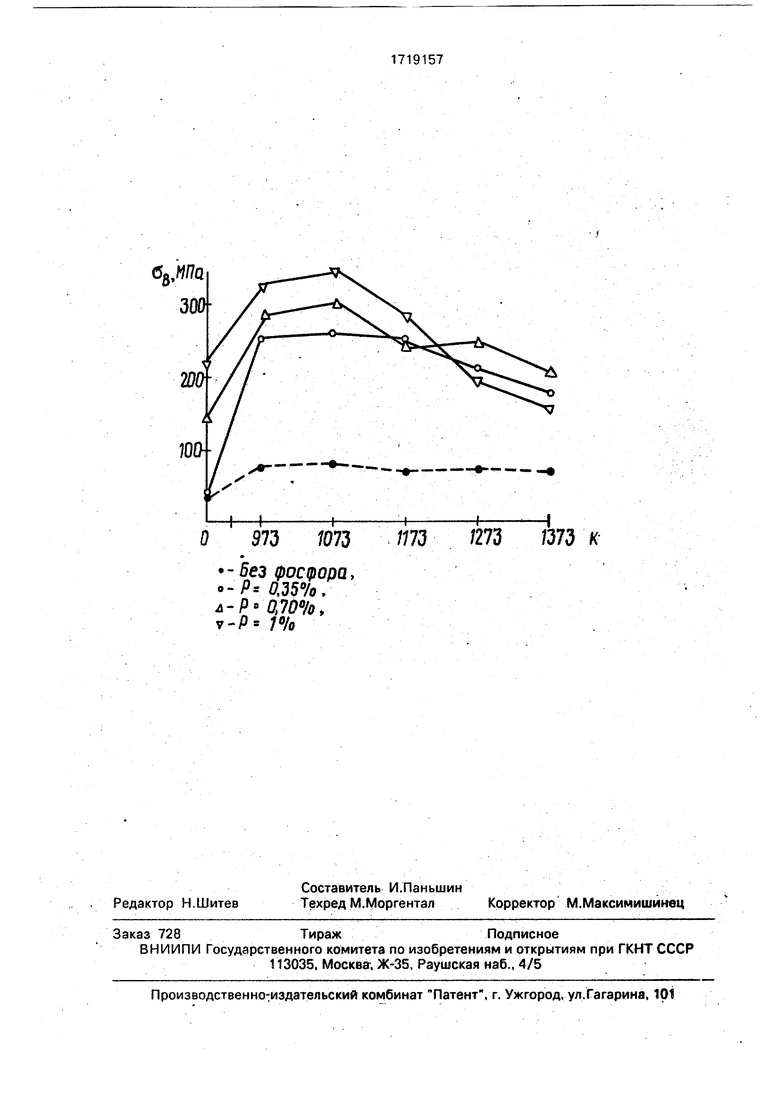

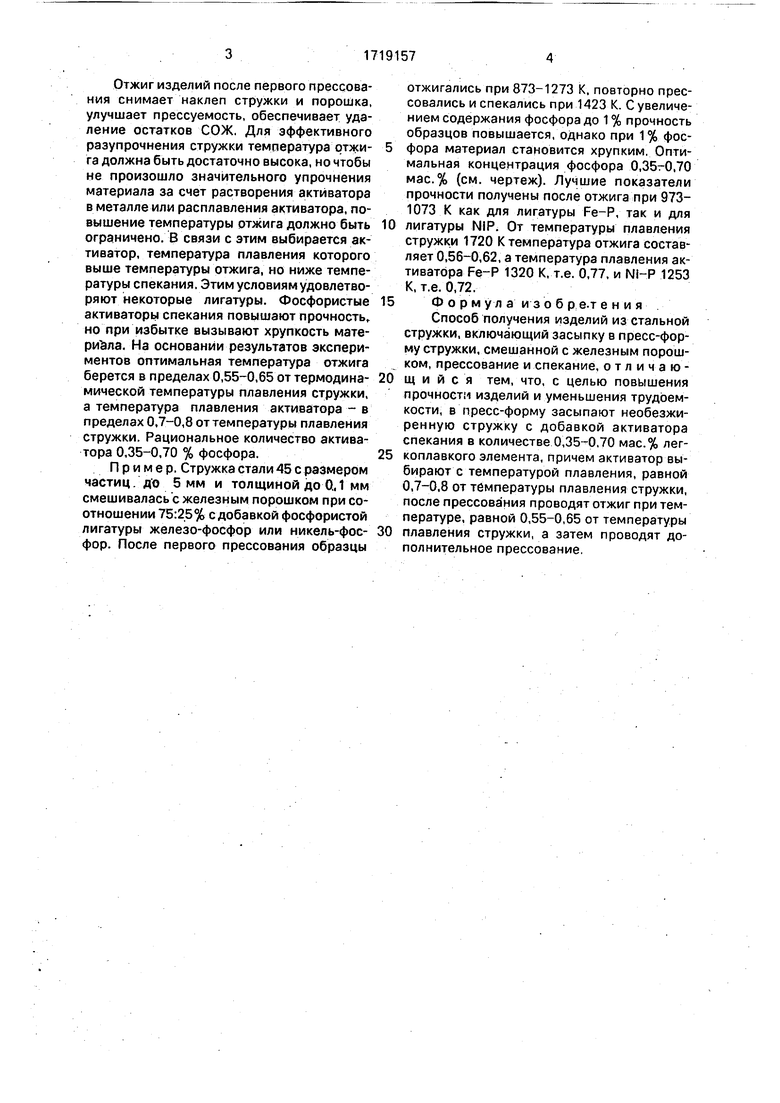

На чертеже показана зависимость предела прочности от температуры отжига.

Экономический эффект достигается за счет отмены операций подготовки стружки и повышения прочности изделий.

ю

ел

Отжиг изделий после первого прессования снимает наклеп стружки и порошка, улучшает прессуемость, обеспечивает удаление остатков СОЖ. Для эффективного разупрочнения стружки температура отжи- га должна быть достаточно высока, но чтобы не произошло значительного упрочнения материала за счет растворения активатора в металле или расплавления активатора, повышение температуры отжига должно быть ограничено. В связи с этим выбирается активатор, температура плавления которого выше температуры отжига, но ниже температуры спекания. Этим условиям удовлетворяют некоторые лигатуры. Фосфористые активаторы спекания повышают прочность,, но при избытке вызывают хрупкость материала. На основании результатов экспериментов оптимальная температура отжига берется в пределах 0,55-0,65 от термодина- мической температуры плавления стружки, а температура плавления активатора - в пределах 0,7-0,8 от температуры плавления стружки. Рациональное количество активатора 0,35-0,70 % фосфора.

Пример. Стружка стали 45 с размером частиц, до 5мм и толщиной до 0..1 мм смешивалась с железным порошком при соотношении 75:25% с добавкой фосфористой лигатуры железо-фосфор или никель-фос- фор. После первого прессования образцы

отжигались при 873-1273 К, повторно прессовались и спекались при 1423 К. С увеличением содержания фосфора до 1 % прочность образцов повышается, однако при 1% фосфора материал становится хрупким, Оптимальная концентрация фосфора 0,35гО,70 мас.% (см. чертеж). Лучшие показатели прочности получены после отжига при 973- 1073 К как для лигатуры Fe-P, так и для лигатуры NIP. От температуры плавления стружки 1720 К температура отжига составляет 0,56-0,62, а температура плавления активатора Fe-P 1320 К, т.е. 0,77, и МНР 1253 К, т.е. 0,72.

Ф о р м у л а и з о б р, е-т е н и я Способ получения изделий из стальной стружки, включающий засыпку в пресс-форму стружки, смешанной с железным порошком, прессование и спекание, отличающийся тем, что, с целью повышения прочности изделий и уменьшения трудоемкости, в пресс-форму засыпают необезжиренную стружку с добавкой активатора спекания в количестве 0,35-0,70 мас.% легкоплавкого элемента, причем активатор выбирают с температурой плавления, равной 0,7-0,8 от температуры плавления стружки, после прессования проводят отжиг при температуре, равной 0,55-0,65 от температуры плавления стружки, а затем проводят дополнительное прессование.

О

373

к

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОСФОРИСТОЙ СТАЛИ | 1998 |

|

RU2132254C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НА ЖЕЛЕЗНОЙ ОСНОВЕ (ЕГО ВАРИАНТЫ) | 2006 |

|

RU2327548C1 |

| Способ химико-термической обработки металлических порошков для производства сталей и жаропрочных сплавов, упрочненных дисперсными оксидами | 2019 |

|

RU2780653C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО ПОРОШКОВОГО ФОСФОРСОДЕРЖАЩЕГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2012 |

|

RU2494836C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НА ЖЕЛЕЗНОЙ ОСНОВЕ (ЕГО ВАРИАНТЫ) | 2006 |

|

RU2327547C1 |

| ВЫСОКОПРОЧНАЯ НИЗКОЛЕГИРОВАННАЯ СПЕЧЕННАЯ СТАЛЬ | 2010 |

|

RU2533988C2 |

| НИЗКОЛЕГИРОВАННЫЙ СТАЛЬНОЙ ПОРОШОК | 2008 |

|

RU2490353C2 |

| ПОРОШКОВЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ МЕТОДАМИ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2023 |

|

RU2805736C1 |

| Способ получения антифрикционного композиционного материала на основе чугуна | 1989 |

|

SU1759934A1 |

| Способ изготовления изделий из композиционного материала | 2018 |

|

RU2677556C1 |

Изобретение относится к порошковой металлургии, в частности к способам производства деталей из стальных порошковых отходов. Цель изобретения - повышение прочности материала и уменьшение трудоемкости. В способе, включающем засыпку стружки в пресс-форму, смешение ее с железным порошком, прессование и спекание, в пресс-форму засыпают необезжиренную стружку с добавкой активатора спекания в количестве 0,35-0,70 мас.%, причем активатор выбирают с температурой плавления, равной 0,7-0.8 температуры плавления стружки. После прессования проводят отжиг при температуре, равной 0,55-0,65 температуры плавления стружки, а затем проводят дополнительное прессование. Предел прочности материала составляет 250-300 МПа, трудоемкость уменьшается почти в 2 раза. 1 ил. fe

- без фосфора, .- л-Р 0,70%, v-P /%

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕКТРОДЕЛИТЕЛЕЙ " "^ | 0 |

|

SU248998A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения изделий из стружковых отходов | 1985 |

|

SU1458080A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-03-15—Публикация

1989-11-28—Подача