Изобретение относится к электрофизическим и электрохимическим, методам обработки и, в частности, касается электролитов для электроабразивного шлифования.

Цель изобретения - снижение износа кругов при электрохимическом шлифовании стали.

Поставленная цель достигается тем, что в электролит для электрохимического шлифования кругами из сверхтвердых материалов на основе водных растворов солей азотнокислого и азотистокислого натрия введен гидроксид алюминия, а компоненты взяты в следующем соотношении, мас,%: Азотнокислый натрий2,0-3,5

Азотистокислый натрий 0,05-0,20 Гидроксид алюминия0,10-0,30

ВодаОстальное

Введение гидроксида алюминия в состав электролита оказывает структурирующее действие и повышает вязкость технологической среды, что затрудняет проникновение коррозионно-активной жидкости в полости вокруг алмазных зерен.

Однако основной механизм антикоррозионного воздействия добавки заключается в следующем. Частицы гидроксида алюминия обладают хорошей сорбционной способностью по отношению к ионам электролита. При этом использование заявляемого состава обеспечивает избирательное концентри- рование вокруг частиц гидроксида алюминия положительно заряженных ионов, образующих устойчивые диффузионные оболочки. Так образуются достаточно крупные заряженные частицы, структурирующие вокруг себя значительный объем растворителя. В результате при использовании предлагаемого состава капиллярные силы, втягивающие коррозионно-активную жидкость в полости вокруг алмазных зерен, компенсируются силами электростатического отталкивания одноименных зарядов. При этом значительная часть капилляров, сосредоточенных вокруг зерен абразива, оказывается недоступной для проникновения технологической среды, что приводит к повышению износостойкости инструмента.

(Л

С

vi к

Os

М

W

Это условие может соблюдаться только при нейтральной реакции основного состава электролита. Поэтому в качестве основы выбраны нейтральные соли натрия, а в качестве антикоррозионной и структурирующей добавки выступает гидроксид алюминия.

При этом ее содержание должно быть не менее 0,10 мас.%, так как при меньшей концентрации величина технологического тока не уменьшается. В то же время содержание гидроксида алюминия в растворе не должно превышать 0,30 мае. % , так как показали наши исследования, электролит становится довольно вязким, что затрудняет подачу и быстро зашламляет его.

Концентрация азотнокислого натрия не должна быть меньше 2 мас.%, так как снижается интенсивность протекания электрохимических процессов, Превышение концентрации азотнокислого натрия свыше 3,5 мас.% приводит к росту плотности тока, повышению рН и быстрому зашламлению электролита.

Нитрит натрия в составе предлагаемого электролита выполняет функции ингибитора коррозии. Поэтому содержание его ниже 0,05 мас.% недостаточно для защиты деталей станка от воздействия коррозии. Содержание же его выше 0,2% нецелесообразно, так как эффект защиты имеется, а повышенная концентрация нитрита натрия в аэрозолях электролита может ухудшать санитарно-гигиенические усдовия работы. Содержание его свыше 0,2 % не допускается ГОСТом.

Предлагаемый электролит готовится растворением входящих в его состав компонентов в водопроводной воде комнатной температуры при непрерывном перемешивании в течение 5-10 мин в следующей последовательности: гидроксид алюминия, азотнокислый натрий, азотистокислый натрий..

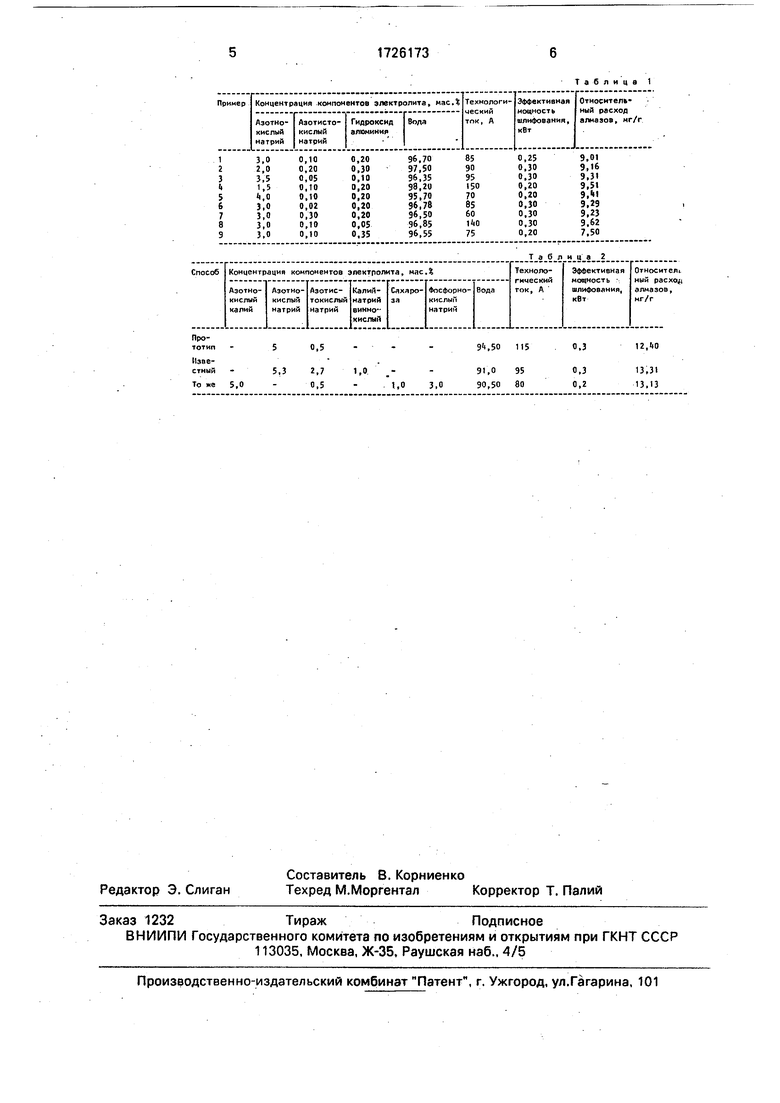

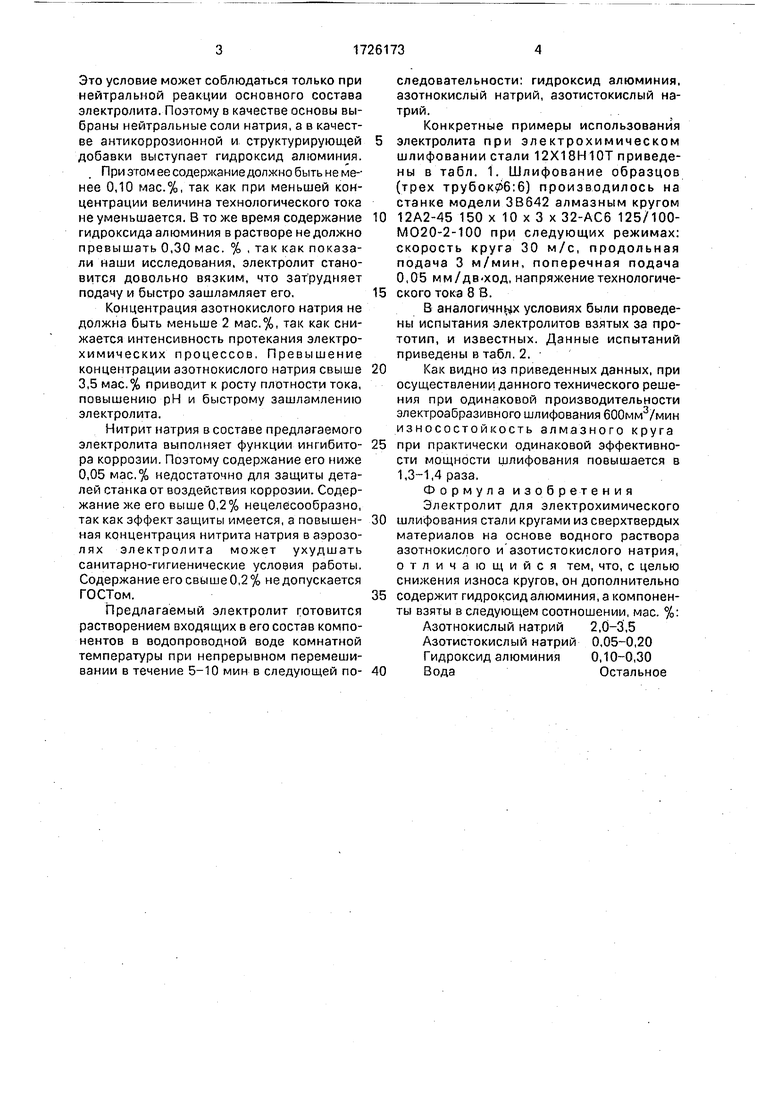

Конкретные примеры использования

электролита при электрохимическом шлифовании стали 12Х18Н10Т приведены в табл. 1. Шлифование образцов (трех трубок 6:6) производилось на станке модели ЗВ642 алмазным кругом

12А2-45 150 х 10 х 3 х 32-АС6 125/100- М020-2-100 при следующих режимах: скорость круга 30 м/с, продольная подача 3 м/мин, поперечная подача 0,05 мм/дв-ход, напряжениетехнологическоготокаВВ.

В аналогичных условиях были проведены испытания электролитов взятых за прототип, и известных. Данные испытаний приведены в табл. 2.

Как видно из приведенных данных, при

осуществлении данного технического решения при одинаковой производительности электроабразивного шлифования 600мм3/мин износостойкость алмазного круга

при практически одинаковой эффективности мощности шлифования повышается в 1,3-1,4 раза.

Формула изобретения Электролит для электрохимического

шлифования стали кругами из сверхтвердых материалов на основе водного раствора азотнокислого и азотистокислого натрия, отличающийся тем, что, с целью снижения износа кругов, он дополнительно

содержит гидроксид алюминия, а компоненты взяты в следующем соотношении, мае. %: Азотнокислый натрий 2,0-3,5 Азотистокислый натрий 0,05-0,20 Гидроксид алюминия 0,10-0,30

ВодаОстальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для электрохимического шлифования | 1986 |

|

SU1366332A1 |

| Электролит для электролитического шлифования | 1987 |

|

SU1484510A1 |

| Электролит для электроабразивного шлифования | 1981 |

|

SU965698A1 |

| Электролит для электроалмазной обработки | 1986 |

|

SU1353587A1 |

| Электролит для электрохимической размерной обработки меди и ее сплавов | 1989 |

|

SU1717300A1 |

| Электролит для электроабразивной обработки быстрорежущих сталей | 1975 |

|

SU567580A1 |

| Электролит для электроабразивного шлифования | 1977 |

|

SU673413A1 |

| Электролит для электроабразивного шлифования | 1987 |

|

SU1537431A1 |

| Металлическая связка | 1978 |

|

SU1021093A1 |

| Электролит для электрохимического маркирования | 1980 |

|

SU933357A1 |

Сущность изобретения: электролит содержит, мас.%: азотнокислый натрий 2,0 - 3,5, азотистокислый натрий 0,05 - 0,20; гид- роксид алюминия 0,10 - 0,30; вода остальное. Последовательно растворяют гидроксид алюминия, азотнокислый натрий, азотистокислый натрий в воде. 2 табл.

Таблица 2

| Резание и инструмент | |||

| Сборник: Харьков, изд-во ХГУ, 1976, вып | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Контрольный стрелочный замок | 1920 |

|

SU71A1 |

Авторы

Даты

1992-04-15—Публикация

1989-07-17—Подача