Изобретение относится к промышленности строительных материалов, а именно к производству искусственных пористых заполнителей, и может быть использовано при изготовлении глинозольного аглопоритового гравия.

Цель изобретения - повышение прочности гравия, экономия топлива и улучшение экологического состояния окружающей среды.

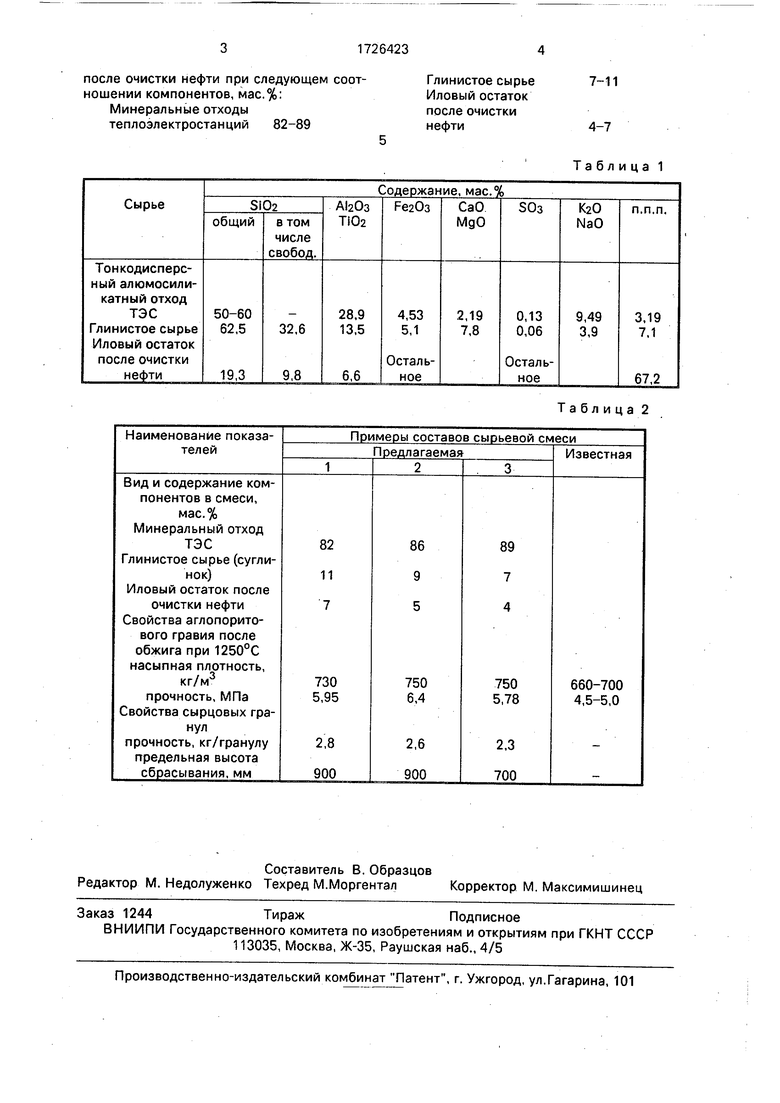

Характеристики минерального алюмо- силикатного отхода теплоэлектростанции от сжигания пылевидного высокозольного угля, например экибастузского, глинистого сырья, например суглинка, а также илового остатка после очистки нефти приведены в табл.1.

Пример. Для приготовления сырьевой смеси используются минеральные отходы мокрого их удаления после сжигания пылевидного высокозольного экибастузского угля на ТЭС, местный суглинок карьера и иловый остаток после очистки нефти.

Изготовление глинозольного аглопоритового гравия осуществляется по известной технологии в следующей последовательности. Сырьевая смесь из отходов и глинистого сырья тщательно перемешивается при необходимости увлажняется или подсушивается, гранулируется на тарельчатом или барабанном грануляторе до образования гранул размером 5-15 мм, которые затем обжигаются в агломерационной машине при температуре 1200-1250°С. Обжигаемые до спекания гранулы рассеиваются по фракциям.

Свойства аглопоритового гравия представлены в табл. 2.

Аглопоритовый гравий характеризуется насыпной плотностью 730-750 кг/м3, прочностью при сжатии 5,78-6,4 МПа. Сырьевая смесь не требует технологического топлива, а использование в ней отходов промышленности улучшает экологию региона за счет выработки отвалов.

Формула изобретения

Сырьевая смесь для получения аглопоритового гравия, включающая минеральные отходы теплоэлектростанций, глинистое сырье и добавку, отличающаяся тем, что, с целью повышения прочности гравия, экономии топлива и улучшения экологического состояния окружающей среды, она содержит в качестве добавки иловый остаток

после очистки нефти при следующем соотношении компонентов, мас.%: Минеральные отходы теплоэлектростанций 82-89

Глинистое сырье7-11

Иловый остаток

после очистки

нефти4-7

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ЗОЛЬНОГО АГЛОПОРИТОВОГО ГРАВИЯ | 2016 |

|

RU2657567C2 |

| КЕРАМИЧЕСКОЕ ВЯЖУЩЕЕ АВТОКЛАВНОГО ТВЕРДЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ НА ЕГО ОСНОВЕ | 2003 |

|

RU2247696C1 |

| Сырьевая смесь для получения аглопорита | 1986 |

|

SU1404487A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА КЕРАМЗИТА | 1999 |

|

RU2153476C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2012 |

|

RU2497780C1 |

| Сырьевая смесь для получения легкого заполнителя | 1986 |

|

SU1348307A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО НЕОСТЕКЛОВАННОГО ПЕСКА | 1996 |

|

RU2090528C1 |

| Сырьевая смесь для получения керамзитового гравия | 1990 |

|

SU1738777A1 |

| Способ изготовления легкого заполнителя | 1982 |

|

SU1066967A1 |

| Сырьевая смесь для изготовления легкого заполнителя | 1989 |

|

SU1648915A1 |

Сущность изобретения: сырьевая смесь включает следующие компоненты, мас.%: минеральные отходы теплоэлектростанций 82-89; глинистое сырье 7-11 и иловый остаток после очистки нефти 4-7. Характеристика аглопоритового гравия: насыпная плотность 730-750 кг/м3; прочность 5,78- 6,4 МПа. 2 табл.

Таблица 1

Таблица 2

| Сырьевая смесь для производства аглопорита | 1981 |

|

SU1054323A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для получения аглопорита | 1986 |

|

SU1423523A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-04-15—Публикация

1990-01-23—Подача