Изобретение относится к области производства огнеупоров, в частности к конструкции линии для изготовления сифонов методом пластического прессования.

Целью изобретения является повышение производительности и уменьшения занимаемой линией производственной площади.

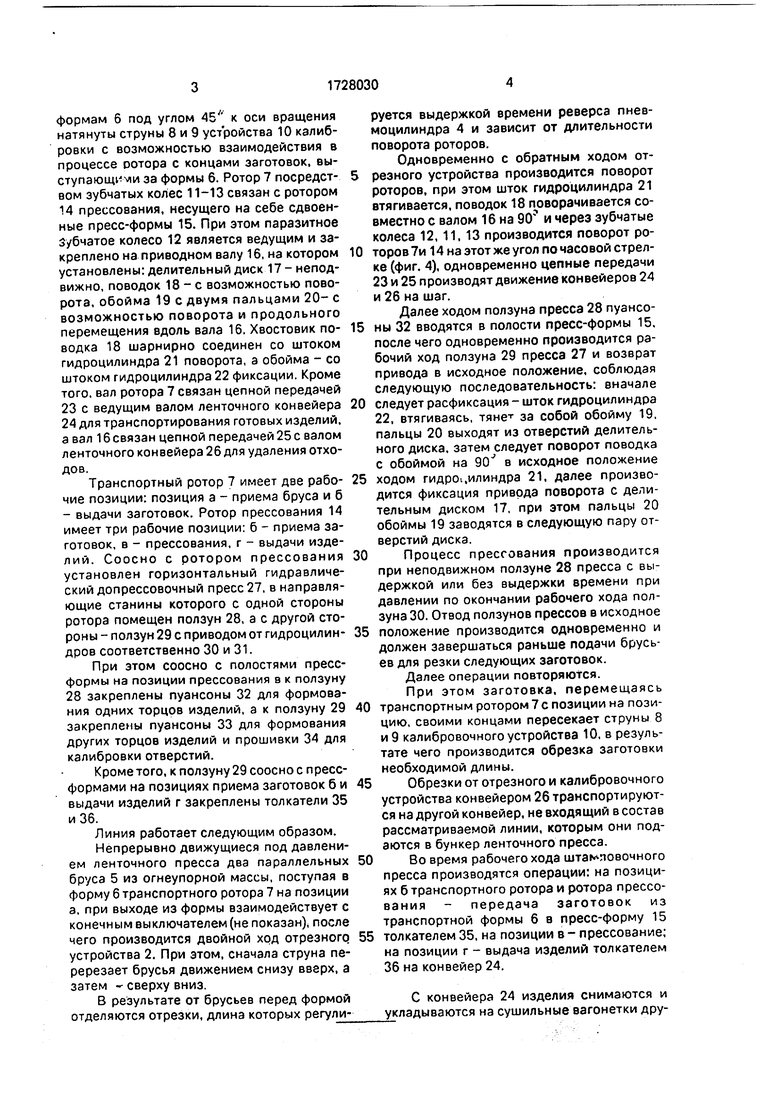

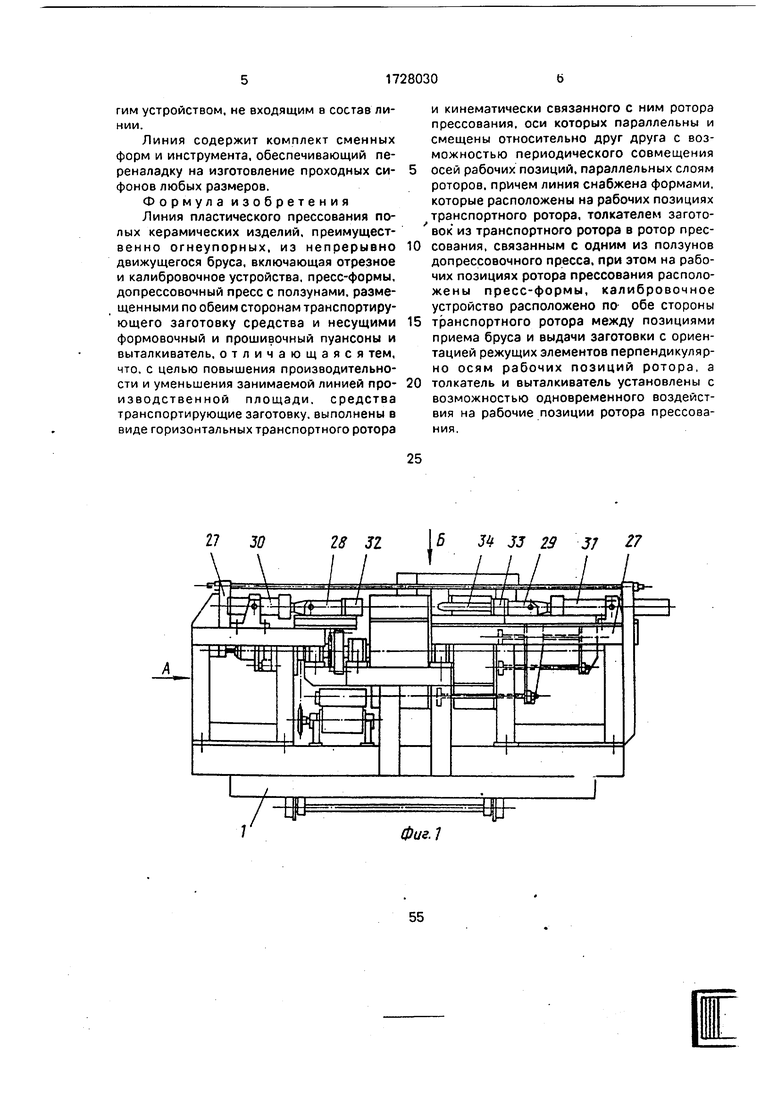

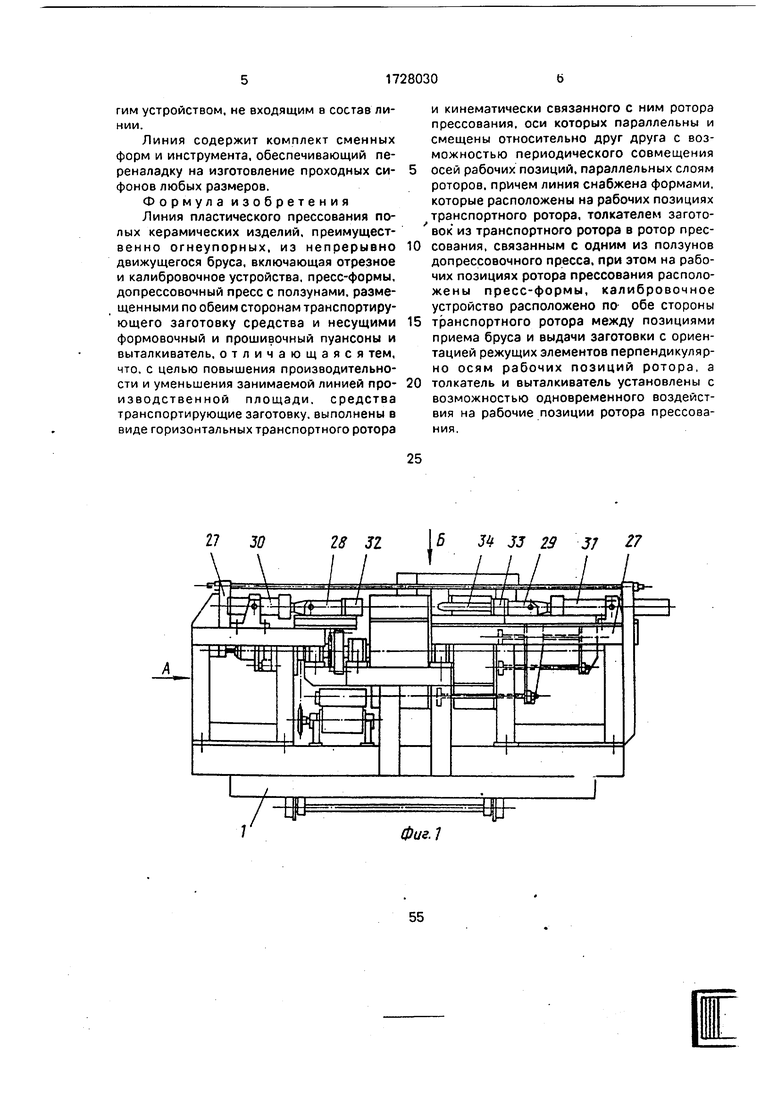

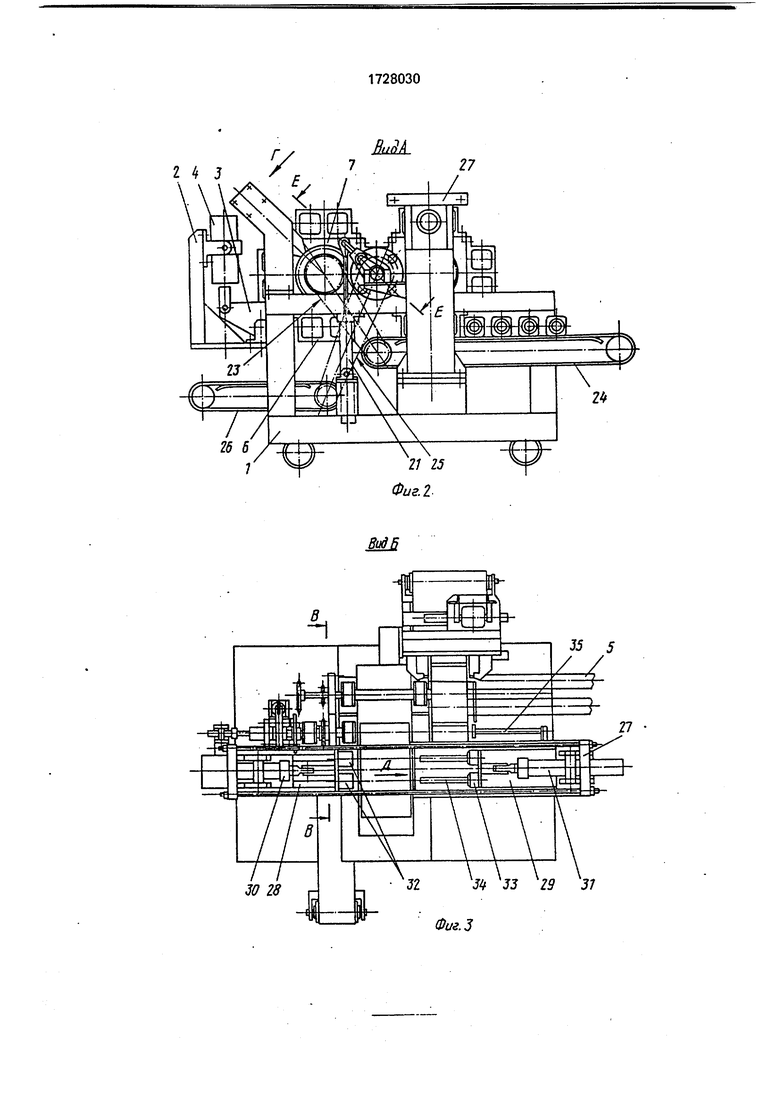

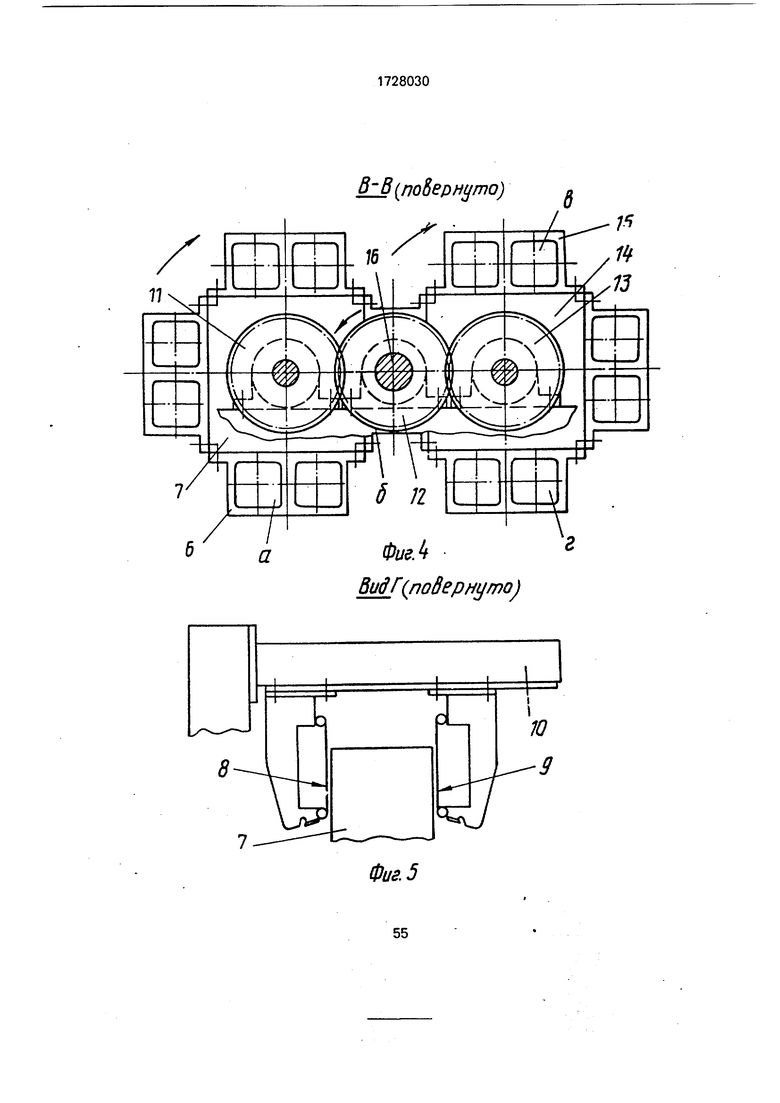

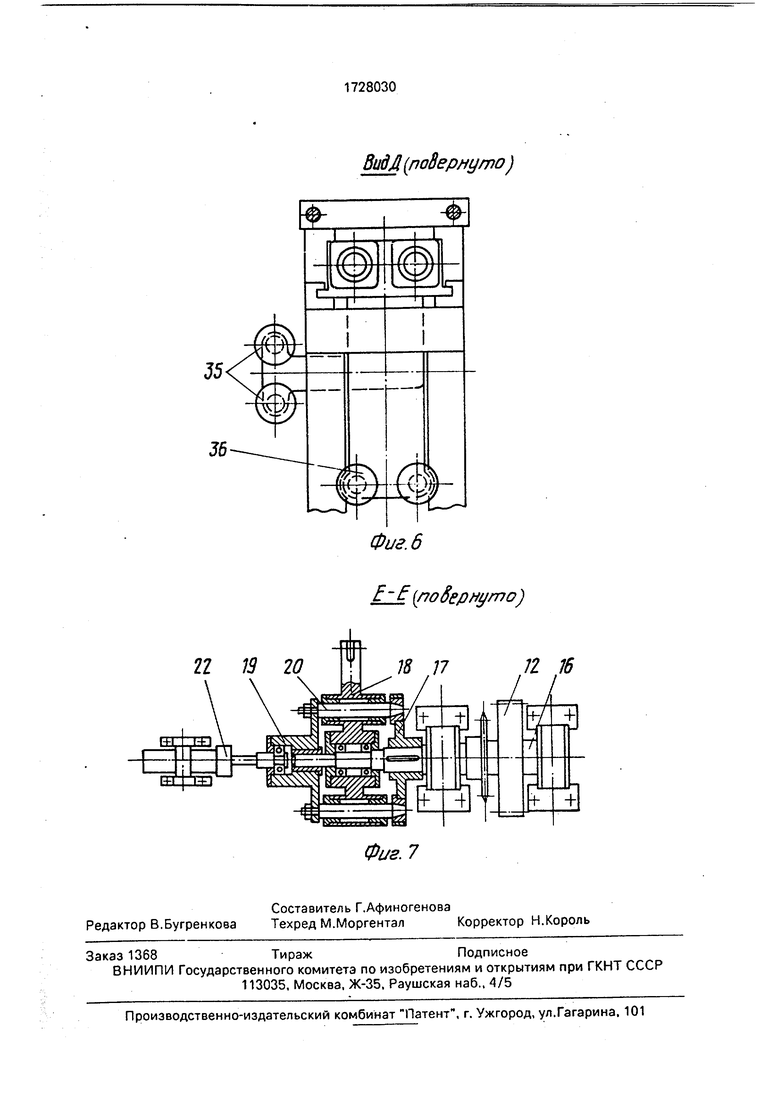

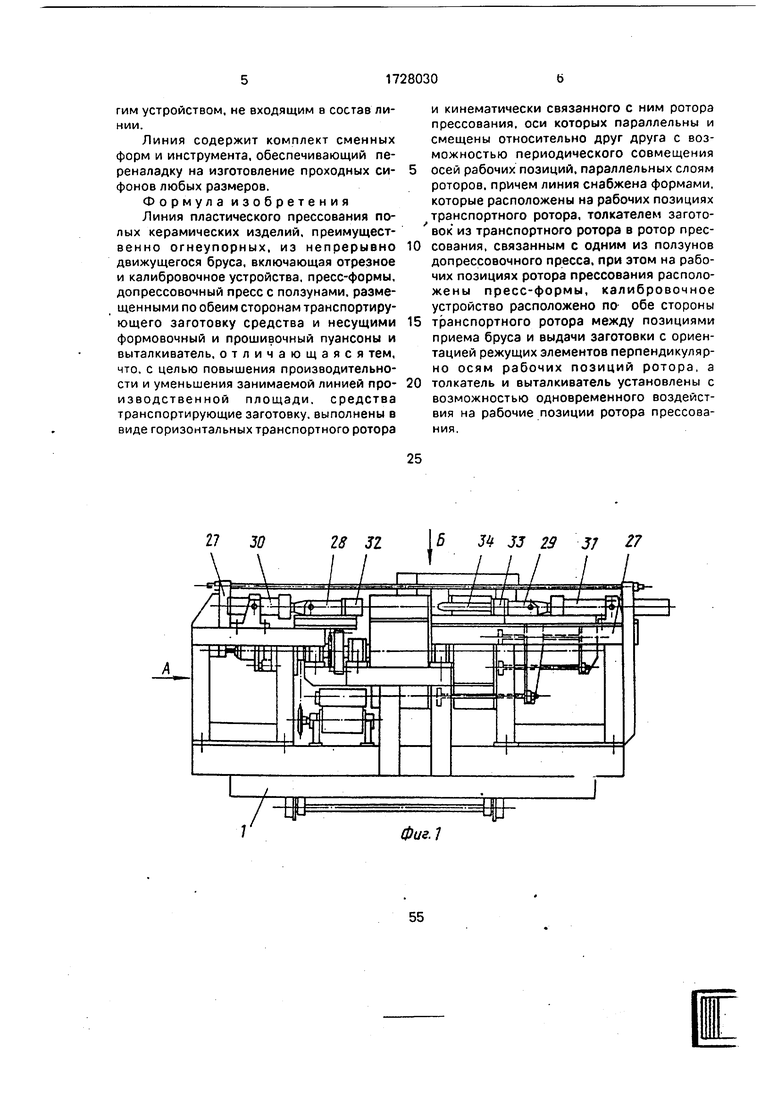

На фиг. 1 представлена линия, вид спереди; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг, 1; на фиг. 4 - разрез В-В на фиг. 3; на фиг. 5 - вид Г на фиг. 2; на фиг. б - вид Д на фиг. 3; на фиг. 7 - разрез Е-Е на фиг. 2.

Линия для пластического прессования огнеупорных изделий установлена на платформе тележки 1 и содержит отрезное устройство 2 в виде горизонтального, перпендикулярного брусу двуплечего рычага 3, к одному плечу которого закреплен шарнирно шток пневмоцилиндра 4. а на другой конец натянута горизонтально струна (не показана) с возможностью взаимодействия одновременно с двумя брусьями 5. поступающими из «ленточного пресса в сдвоенную форму 6 горизонтального четы- рехпозиционного ротора 7. С одной и другой стороны ротора 7 перпендикулярно

ы

;Ю 00

;о

СО

;Ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для прессования изделий из керамических масс | 1981 |

|

SU1074727A1 |

| Установка для подачи заготовок из керамических масс в допрессовочный станок | 1983 |

|

SU1131659A1 |

| Линия для изготовления штучных изделий из ленточного материала | 1990 |

|

SU1750812A1 |

| Способ изготовления изделий типа фильтров и роторно-конвейерная линия для их изготовления | 1990 |

|

SU1782773A1 |

| Автомат для обработки обуви | 1975 |

|

SU741850A1 |

| Линия для изготовления деталей | 1988 |

|

SU1666252A1 |

| Роторно-конвейерная машина | 1981 |

|

SU1016208A1 |

| Устройство для подачи и удаления изделий из рабочей зоны пресса | 1990 |

|

SU1787058A3 |

| Допрессовочный станок | 1986 |

|

SU1353604A1 |

| Установка для загрузки заготовками поточной линии для производства изоляторов | 1983 |

|

SU1270805A1 |

Использование: в производстве огнеупоров, в частности в линиях для изготовле- ния сифонов методом пластического прессования. Сущность: в линии пластического прессования полых керамических изделий средства, транспортирующие заготовку, выполнены в виде двух кинема и- чески связанных между собой горизонтальных роторов, оси которых параллельны и смещены относительно друг друга с возможностью периодического совмещения осей рабочих позиций, параллельных осям ротора. На рабочих позициях одного из роторов расположены транспортирующие заготовку формы, которыми снабжена линия, а на рабочих позициях второго ротора расположены пресс-формы. Калибровочное устройство расположено по оРе стороны транспортного ротора между позициями приема бруса и выдачи заготовки с ориентацией режущих элементов перпендикулярно осям рабочих позиций ротора. Линия снабжена толкателем заготовок из транспортного ротора в ротор прессования, связанным с одним из ползунов допрессовочного пресса, причем пуансоны, толкатель и ььиа,-..; ватель установлены с возможностью одновременного воздействия на рабочих позициях ротора прессования. 7 ил. Ё

if

формам 6 под углом 45 к оси вращения натянуты струны 8 и 9 устройства 10 калибровки с возможностью взаимодействия в процессе ротора с концами заготовок, выступающими за формы 6. Ротор 7 посредством зубчатых колес 11-13 связан с ротором 14 прессования, несущего на себе сдвоенные пресс-формы 15. При этом паразитное Зубчатое колесо 12 является ведущим и закреплено на приводном валу 16, на котором установлены: делительный диск 17 - неподвижно, поводок 18 - с возможностью поворота, обойма 19 с двумя пальцами 20- с возможностью поворота и продольного перемещения вдоль вала 16. Хвостовик поводка 18 шарнирно соединен со штоком гидроцилиндра 21 поворота, а обойма - со штоком гидроцилиндра 22 фиксации. Кроме того, вал ротора 7 связан цепной передачей

23с ведущим валом ленточного конвейера

24для транспортирования готовых изделий, а вал 16 связан цепной передачей 25 с валом ленточного конвейера 26 для удаления отходов.

Транспортный ротор 7 имеет две рабочие позиции: позиция а - приема бруса и б - выдачи заготовок. Ротор прессования 14 имеет три рабочие позиции: б - приема заготовок, в - прессования, г - выдачи изделий. Соосно с ротором прессования установлен горизонтальный гидравлический допрессовочный пресс 27, в направляющие станины которого с одной стороны ротора помещен ползун 28, а с другой стороны - ползун 29 с приводом от гидроцилиндров соответственно 30 и 31.

При этом соосно с полостями пресс- формы на позиции прессования в к ползуну 28 закреплены пуансоны 32 для формования одних торцов изделий, а к ползуну 29 закреплены пуансоны 33 для формования других торцов изделий и прошивки 34 для калибровки отверстий.

Крометого, к ползуну 29 соосно с пресс- формами на позициях приема заготовок б и выдачи изделий г закреплены толкатели 35 и 36.

Линия работает следующим образом.

Непрерывно движущиеся под давлением ленточного пресса два параллельных бруса 5 из огнеупорной массы, поступая в форму 6 транспортного ротора 7 на позиции а, при выходе из формы взаимодействует с конечным выключателем (не показан), после чего производится двойной ход отрезного устройства 2. При этом, сначала струна перерезает брусья движением снизу вверх, а затем - сверху вниз.

В результате от брусьев перед формой отделяются отрезки, длина которых регулируется выдержкой времени реверса пнев- моцилиндра 4 и зависит от длительности поворота роторов.

Одновременно с обратным ходом отрезного устройства производится поворот роторов, при этом шток гидроцилиндра 21 втягивается, поводок 18 поворачивается совместно с валом 16 на 90 и через зубчатые колеса 12,11,13 производится поворот роторов 7и 14 на этот же угол по часовой стрелке (фиг. 4), одновременно цепные передачи 23 и 25 производят движение конвейеров 24 и 26 на шаг.

Далее ходом ползуна пресса 28 пуансоны 32 вводятся в полости пресс-формы 15, после чего одновременно производится рабочий ход ползуна 29 пресса 27 и возврат привода в исходное положение, соблюдая следующую последовательность: вначале

следует расфиксация - шток гидроцилиндра 22, втягиваясь, тянет за собой обойму 19, пальцы 20 выходят из отверстий делительного диска, затем следует поворот поводка с обоймой на 90 в исходное положение

ходом гидр01,илиндра 21. далее производится фиксация привода поворота с делительным диском 17, при этом пальцы 20 обоймы 19 заводятся в следующую пару отверстий диска.

Процесс прессования производится при неподвижном ползуне 28 пресса с выдержкой или без выдержки времени при давлении по окончании рабочего хода ползуна 30. Отвод ползунов прессов в исходное

положение производится одновременно и должен завершаться раньше подачи брусьев для резки следующих заготовок. Далее операции повторяются. При этом заготовка, перемещаясь

транспортным ротором 7 с позиции на позицию, своими концами пересекает струны 8 и 9 калибровочного устройства 10, в результате чего производится обрезка заготовки необходимой длины.

Обрезки от отрезного и калибровочного устройства конвейером 26 транспортируются на другой конвейер, не входящий в состав рассматриваемой линии, которым они подаются в бункер ленточного пресса.

Во время рабочего хода штамповочного пресса производятся операции: на позициях б транспортного ротора и ротора прессования - передача заготовок из транспортной формы 6 в пресс-форму 15

толкателем 35, на позиции в - прессование; на позиции г - выдача изделий толкателем 36 на конвейер 24.

С конвейера 24 изделия снимаются и укладываются на сушильные вагонетки другим устройством, не входящим в состав линии.

Линия содержит комплект сменных форм и инструмента, обеспечивающий переналадку на изготовление проходных сифонов любых размеров.

Формула изобретения Линия пластического прессования полых керамических изделий, преимущественно огнеупорных, из непрерывно движущегося бруса, включающая отрезное и калибровочное устройства, пресс-формы, допрессовочный пресс с ползунами, размещенными по обеим сторонам транспортирующего заготовку средства и несущими формовочный и прошивочный пуансоны и выталкиватель, отличающаяся тем, что, с целью повышения производительности и уменьшения занимаемой линией производственной площади, средства транспортирующие заготовку, выполнены в виде горизонтальных транспортного ротора

и кинематически связанного с ним ротора прессования, оси которых параллельны и смещены относительно друг друга с возможностью периодического совмещения

осей рабочих позиций, параллельных слоям

роторов, причем линия снабжена формами,

которые расположены на рабочих позициях

транспортного ротора, толкателем загото вок из транспортного ротора в ротор прессования, связанным с одним из ползунов допрессовочного пресса, при этом на рабочих позициях ротора прессования расположены пресс-формы, калибровочное устройство расположено па обе стороны

транспортного ротора между позициями приема бруса и выдачи заготовки с ориентацией режущих элементов перпендикулярно осям рабочих позиций ротора, а

толкатель и выталкиватель установлены с возможностью одновременного воздействия на рабочие позиции ротора прессования.

г 4

5У,

ML 727

Фиг.2

Фиг. 5

8идД(по8ернуто)

Фиг. 6

(г о8ернул7о)

| Агрегат для изготовления керамических изделий методом литья | 1984 |

|

SU1229042A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1992-04-23—Публикация

1989-09-08—Подача