Изобретение относится к неразрушающему контролю состояния деталей.

Известен акустический способ контроля физико-механических свойств поверхностного слоя, заключающийся в том, что в токовой поверхности образца возбуждают ультразвуковые колебания и по скорости распространения их рассчитывают изменение физико-механических свойств поверхностного слоя 1.

Наиболее близким к изобретению по технической сущности является способ определения состояния образца, при котором образец материала обрабатывают режущим инструментом и измеряют параметры трения по регистрации упругих волн напряжений 2.

Неностатком известного способа является недостаточная информативность определения состояния образца, так как не определяются остаточные напряжения в образце.

Целью изобретения является определение остаточных напряжений

Поставленная цель достигается тем, что после обработки образца инструментом регистрируют упругие волны на поверхности образца, вызываемые воздействием инструмента, и по их параметрам определяют параметры состояния образца, при этом в качестве регистрируемого параметра упругих волн используют собственную частоту возбуждения образца, а остаточные напряжения определяют из соотношения

оы

VgQ El

ffif Sy L

где од - собственная частота образца после снятия припуска с образца;

Sy - статический момент;

li - момент инерции;

Q - вес образцг:

g - ускорение свободного падения,

Е - модуль упругости,

LI - длина образца.

При снятии припуска с поверхности образца, происходит перераспределение остаточных напряжений за счет момента неуравновешенных сил и изменяется собстХ|XJ

4 N3 Ю XJ

венная частота образца за счет этого перераспределения и изменения жесткости. Таким образом, измерив собственную частоту детали до обработки и после обработки поверхности образца, можно иметь критерий оценки напряженно-деформированного состояния образца, а именно, величину остаточных напряжений,

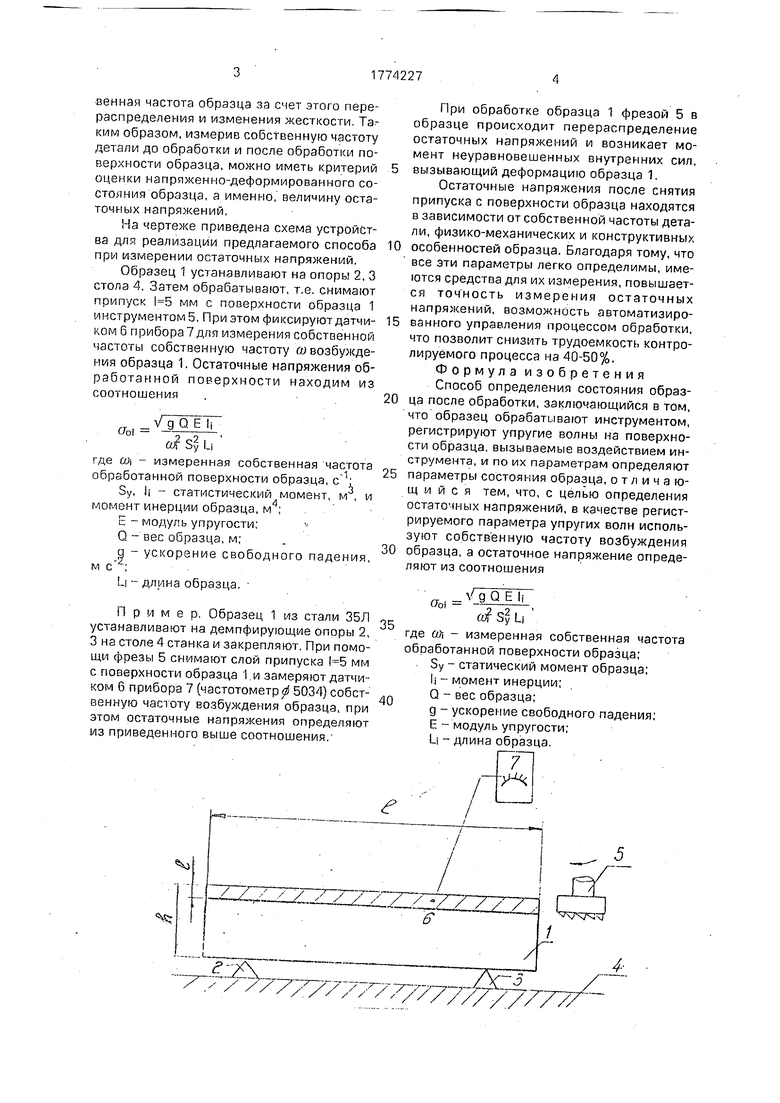

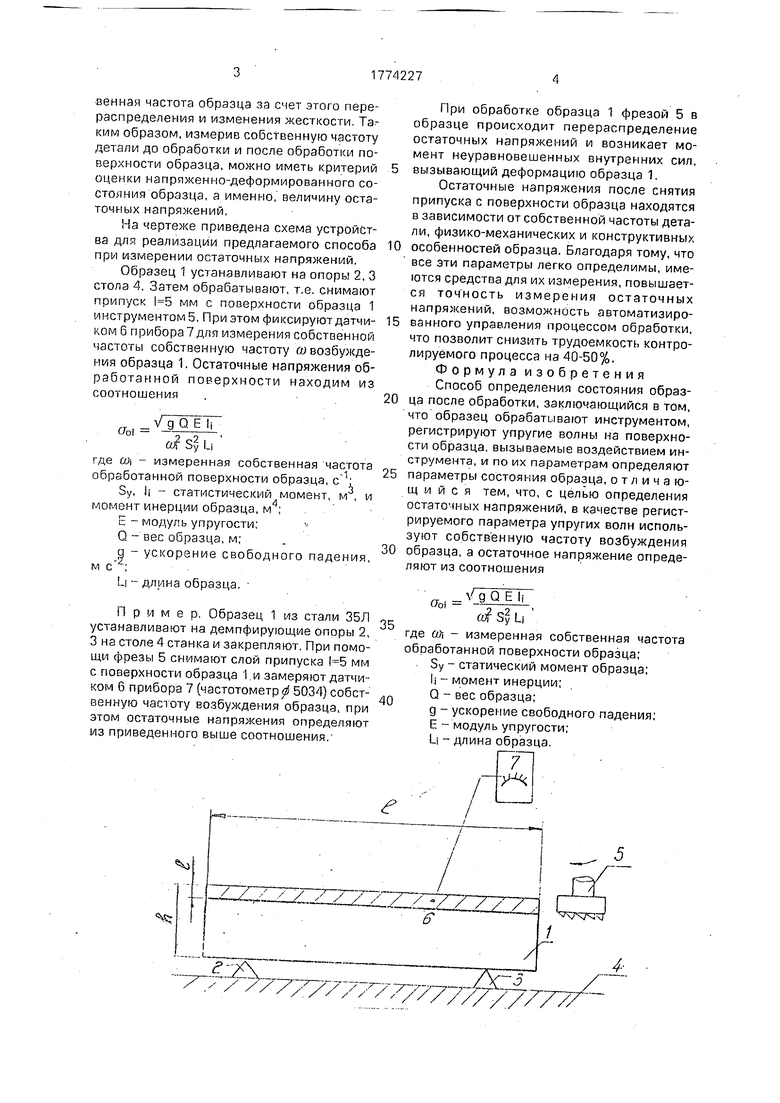

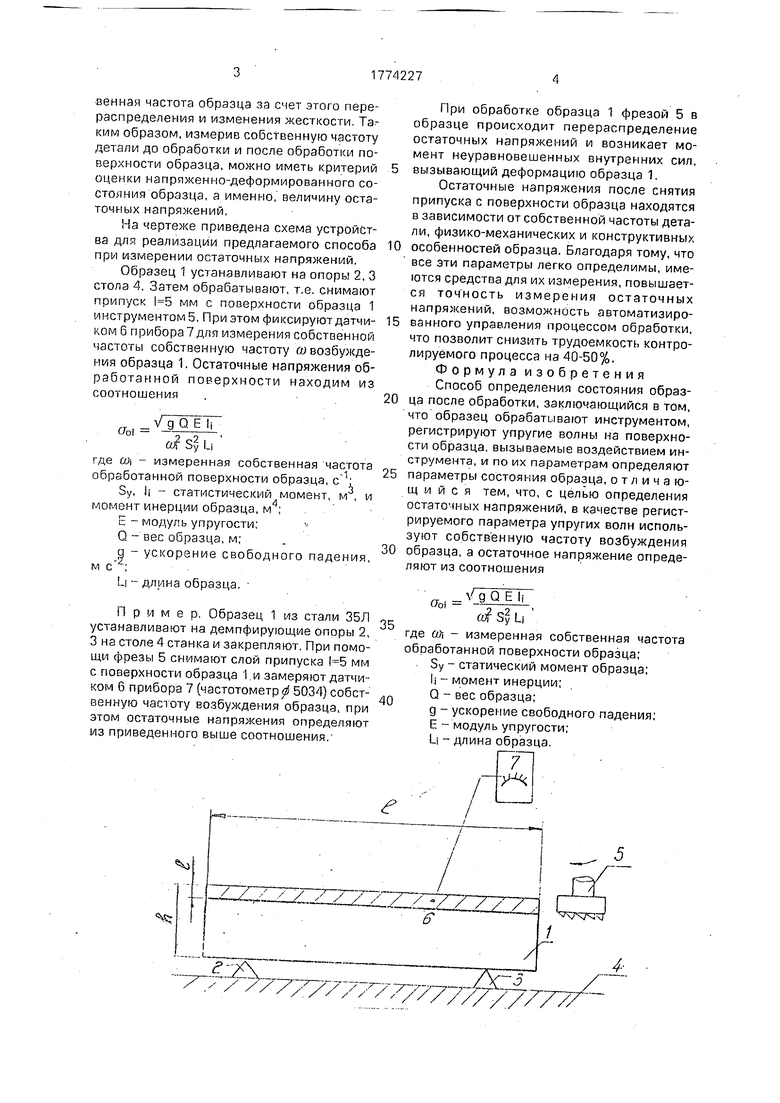

На чертеже приведена схема устройства для реализации предлагаемого способа при измерении остаточных напряжений,

Образец 1 устанавливают на опоры 2, 3 стола 4. Затем обрабатывают, т.е. снимают припуск мм с поверхности образца 1 инструментом 5. При этом фиксируют датчиком 6 прибора 7 для измерения собственной частоты собственную частоту т возбуждения образца 1. Остаточные напряжения обработанной поверхности находим из соотношения

о% si Li

где и - измеренная собственная частота обработанной поверхности образца, с :

Sy, li - статистический момент, м , и момент инерции образца, м ;

Е - модуль упругости;

Q - вес образца, м;

q - ускорение свободного падения, м с ;

LI - длина образца.

Пример. Образец 1 из стали 35Л устанавливают на демпфирующие опоры 2, 3 на столе 4 станка и закрепляют. При помощи фрезы 5 снимают слой припуска 5 мм с поверхности образца 1 и замеряют датчиком 6 прибора 7 (частотометр ф 5034} собственную частоту возбуждения образца, при этом остаточные напряжения определяют из приведенного выше соотношения.

0

5

0

5

0

При обработке образца 1 фрезой 5 в образце происходит перераспределение остаточных напряжений и возникает момент неуравновешенных внутренних сил, вызывающий деформацию образца 1.

Остаточные напряжения после снятия припуска с поверхности образца находятся в зависимости от собственной частоты детали, физико-механических и конструктивных особенностей образца. Благодаря тому, что все эти параметры легко определимы, имеются средства для их измерения, повышается точность измерения остаточных напряжений, возможность автоматизированного управления процессом обработки, что позволит снизить трудоемкость контролируемого процесса на 40-50%.

Формула изобретения

Способ определения состояния образца после обработки, заключающийся в том, что образец обрабатывают инструментом, регистрируют упругие волны на поверхности образца, вызываемые воздействием инструмента, и по их параметрам определяют параметры состояния образца, отличающийся тем, что, с целью определения остаточных напряжений, в качестве регистрируемого параметра упругих волн используют собственную частоту возбуждения образца, а остаточное напряжение определяют из соотношения

V g Q E li

Obi - -

м S U

где ад - измеренная собственная частота обработанной поверхности образца;

Sy - статический момент образца;

li - момент инерции;

Q - вес образца;

g- ускорение свободного падения;

Е - модуль упругости;

U - длина образца.

Т

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ механической обработки | 1986 |

|

SU1445868A1 |

| Способ механической обработки деталей несколькими переходами | 1988 |

|

SU1613307A1 |

| Способ механической обработки нежестких деталей | 1990 |

|

SU1798052A1 |

| Способ обработки нежестких деталей | 1986 |

|

SU1407684A1 |

| Способ снятия остаточных напряжений в изделиях | 1987 |

|

SU1446167A1 |

| Способ фрезерования | 1986 |

|

SU1468681A1 |

| Способ обработки нежестких деталей | 1986 |

|

SU1373492A1 |

| Способ обработки поверхностей нежестких деталей | 1983 |

|

SU1183306A1 |

| Способ односторонней механической обработки нежестких деталей | 1986 |

|

SU1364411A1 |

| Способ резания с нагревом материала срезаемого слоя | 1990 |

|

SU1743701A1 |

Изобретение относится к определению состояния образца после обработки. Цель изобретения - определение остаточного напряжения, Образец обрабатывают инструментом, регистрируют частоту собственных колебаний на поверхности образца, возбужденную инструментом, а остаточные напряжения определяют из приведенного в формуле изобретения соотношения. 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ультразвуковой способ определения твердости поверхностно-закаленных слоев изделий | 1978 |

|

SU729503A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ определения коэффициента контактного трения | 1984 |

|

SU1216711A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-11-07—Публикация

1990-01-05—Подача