Изобретение касается автоматизации обработки металлов давлением и может быть использовано для точной подачи полосы любого профиля в рабочую зону пресса.

Известен способ точного позиционирования полосовой заготовки с периодическим профилем, при котором заготовку дискретно подают до упора, корректируют взаимное расположение обрабатывающего инструмента и заготовки по одному из ближайших выступов периодического профиля индикатором позиционирования, после чего заготовку фиксируют и обрабатывают. Таким способом изготавливают тепловодные панели для вращающихся теплообменников регенеративного типа. Заготовка представляет собой гофрированную полосу с изменяющимися выступами профиля. Отрезку

заготовки необходимо произвести в определенном месте гофра. Для этого по индикатору базирования выставляют инструмент и производят обработку.

Недостатком этого способа является необходимость изменения положения инструмента относительно обрабатываемой заготовки, а также возможность накопления ошибки, т.к. индикация положения инструмента производится по одному выступу, а обработка - по другому.

Целью изобретения является noBoiuie- ние точности и быстродействия позиционирования.

Поставленная цель достигается тем, что при позиционировании длинномерной заготовки с профилем образованным чередующимися выступами и впадинами, при

-Ч

-ч

ч

4

Јь

О

котором заготовку подают до шагового упора, расположенного за зоной обработки по ходу подачи заготовки при помощи механизма подачи, корректируют положение заготовки относительно обрабатывающего инструмента, расположенного в зоне обработки, по одному из выступов профиля, при помощи индикатора позиционирования, и фиксируют заготовку в заданном положении, корректировку положения производят путем перемещения индикатора позиционирования до взаимодействия с ближайшим к обрабатывающему инструменту выступом профиля заготовки, формирования сигнала взаимодействия индикатора позиционирования с выступом профиля заготовки и подачи его в механизм подачи, перемещения заготовки механизмом подачи возвратно-поступательно на половину расстояния между смежными выступами профиля заготовки в направлении подачи заготовки и в противоположном направлении подачи заготовки при помощи механизма подачи, перемещения индикатора позиционирования в направлении к заготовке до контакта его с впадиной профиля заготовки и подачи его в механизм подачи, выключения механизма подачи и прекращения возвратно-поступательного перемещения заготовки.

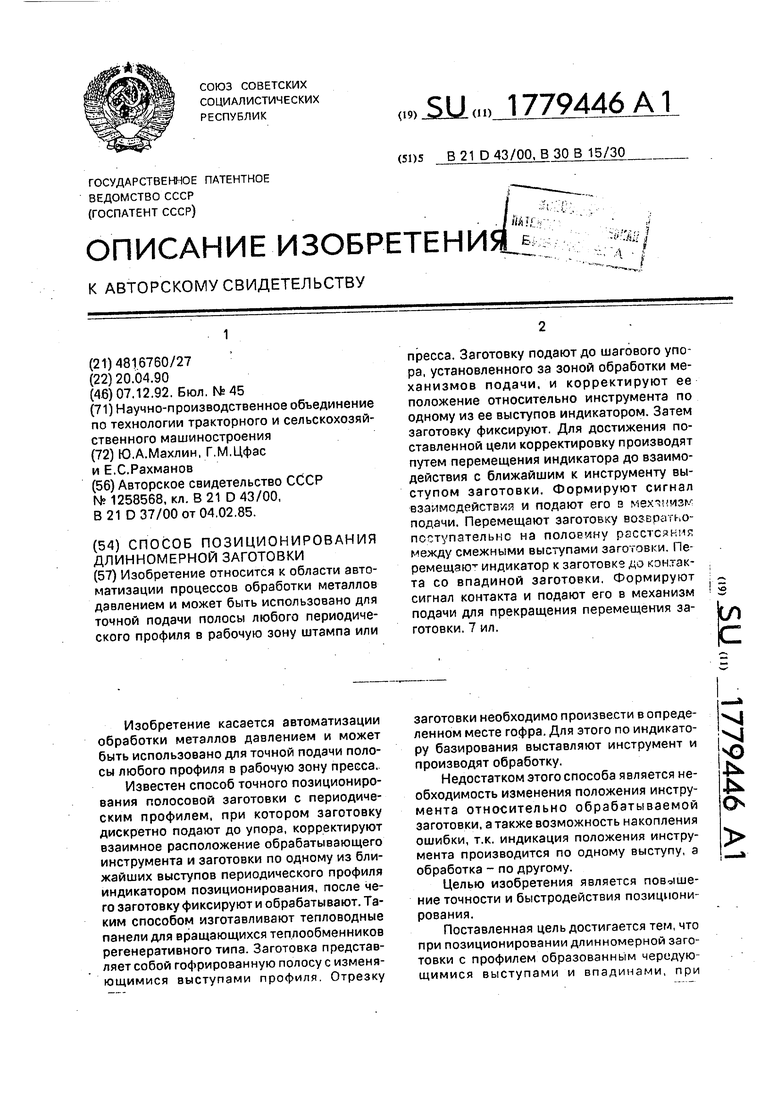

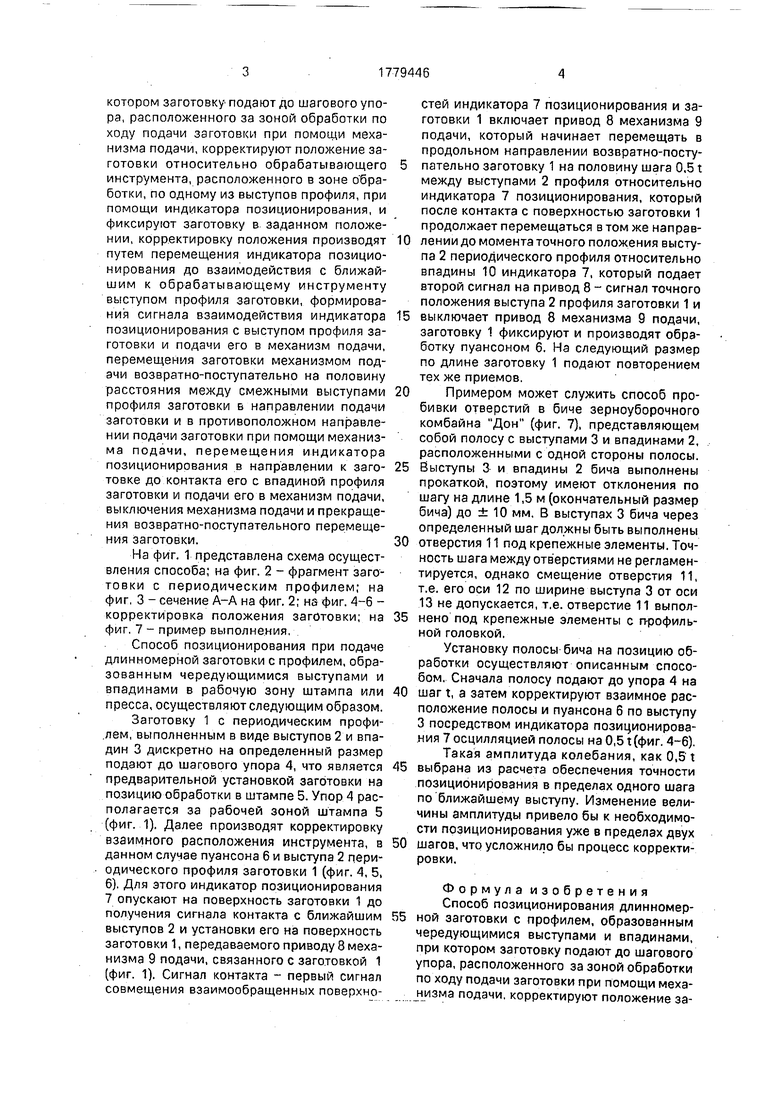

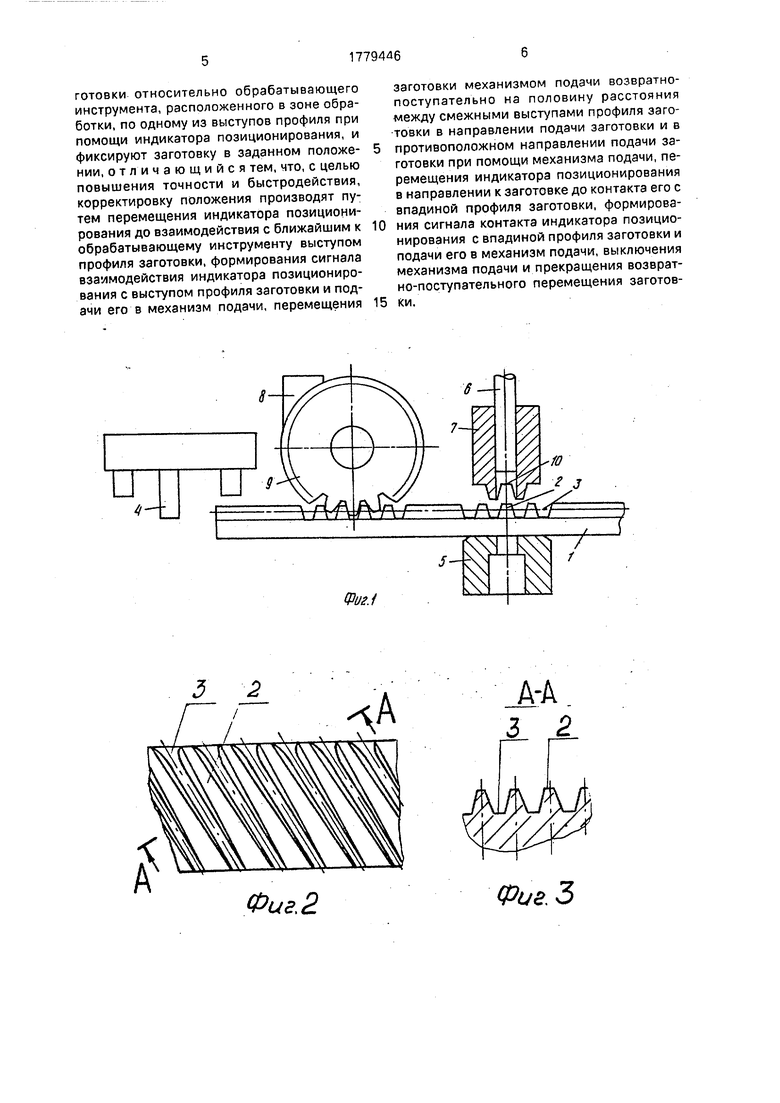

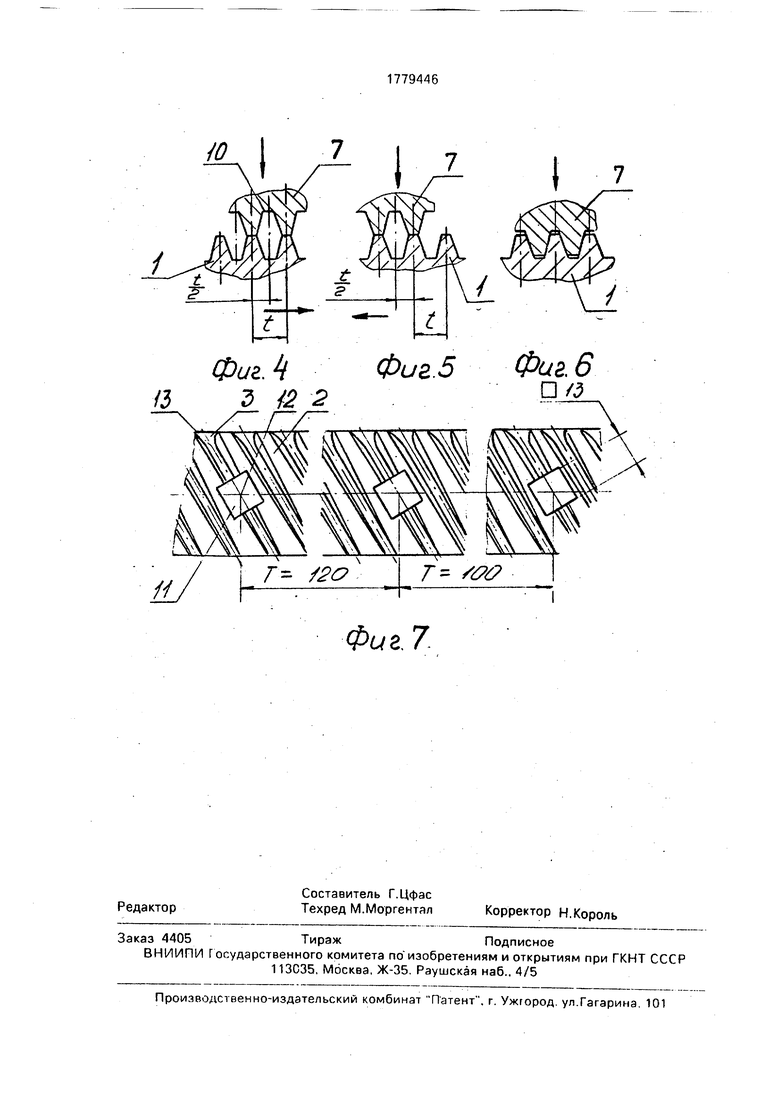

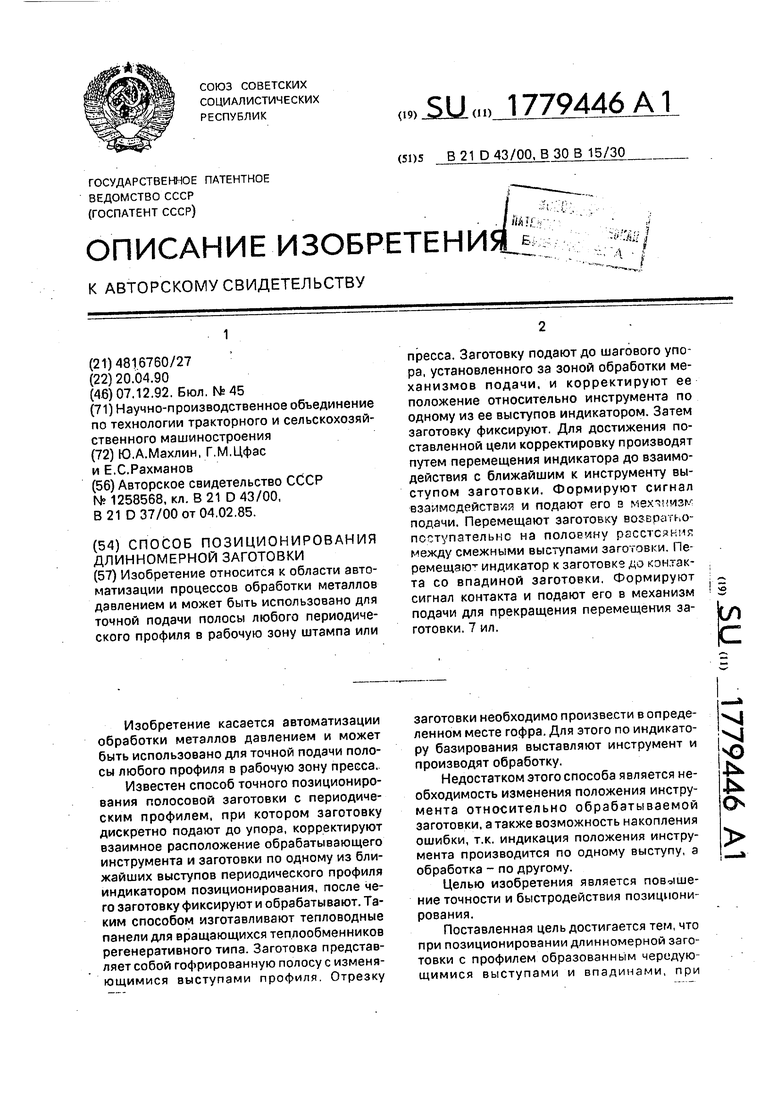

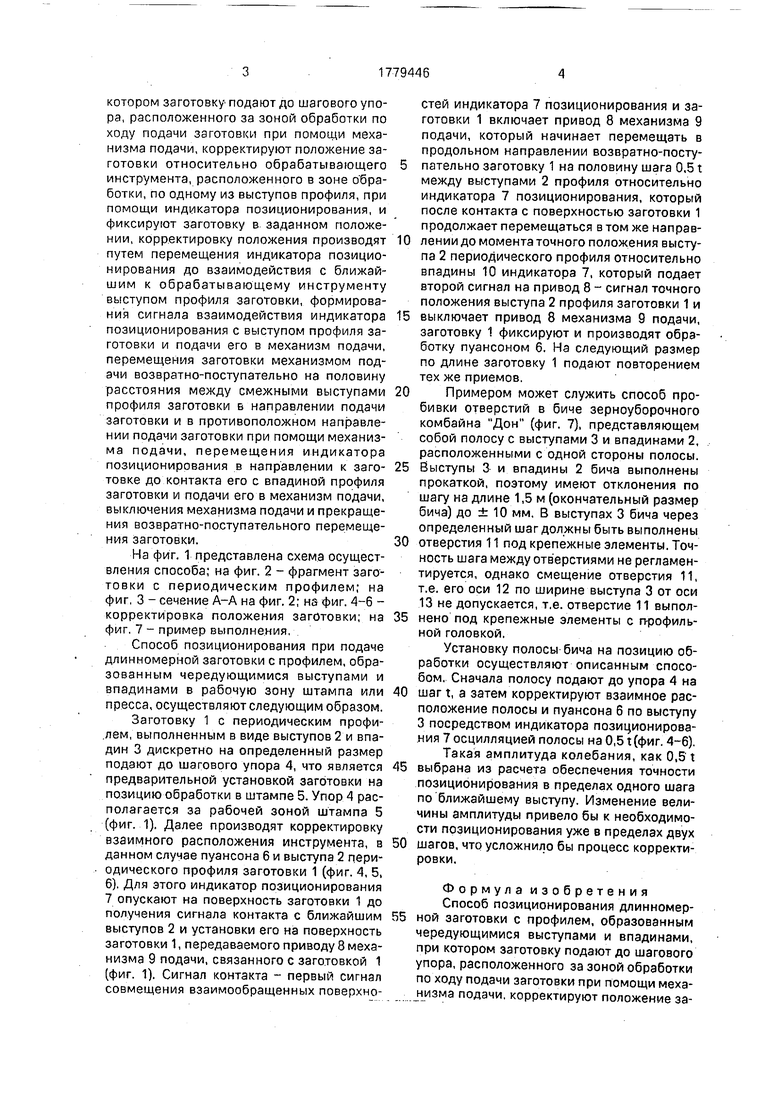

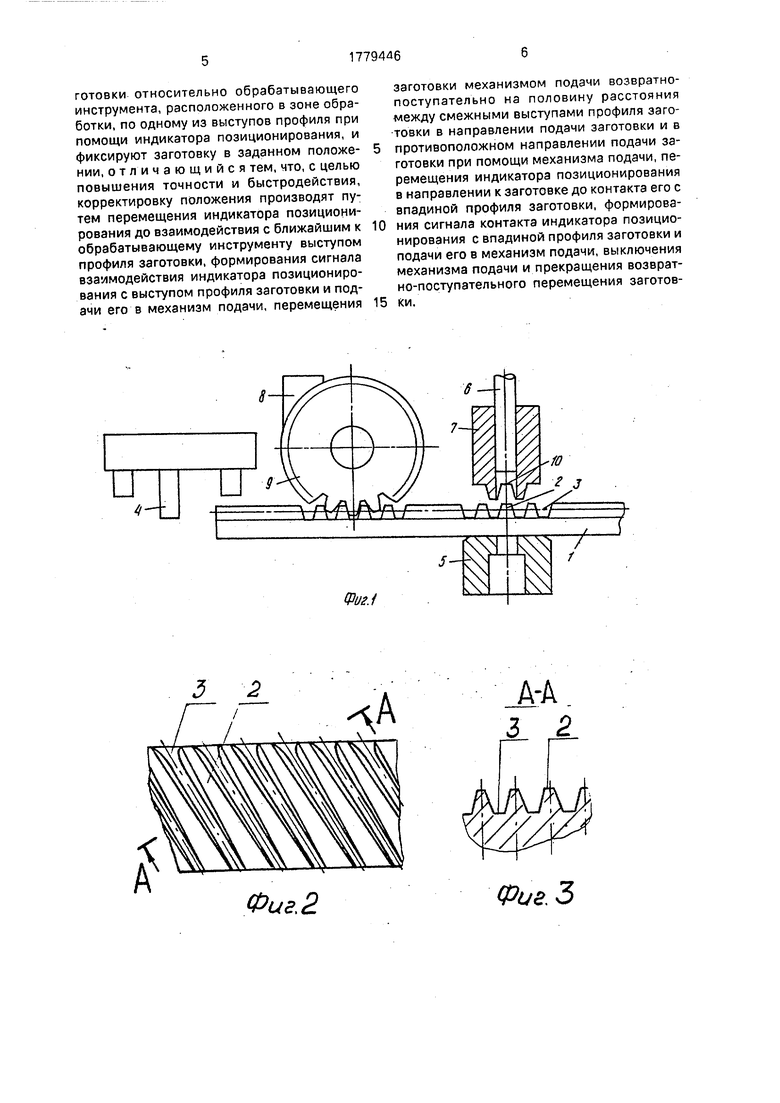

На фиг. 1 представлена схема осуществления способа; на фиг. 2 - фрагмент заготовки с периодическим профилем; на фиг, 3 - сечение А-А на фиг. 2; на фиг. 4-6 - корректировка положения заготовки; на фиг. 7 - пример выполнения,

Способ позиционирования при подаче длинномерной заготовки с профилем, образованным чередующимися выступами и впадинами в рабочую зону штампа или пресса, осуществляют следующим образом.

Заготовку 1 с периодическим профилем, выполненным в виде выступов 2 и впадин 3 дискретно на определенный размер подают до шагового упора 4, что является предварительной установкой заготовки на позицию обработки в штампе 5. Упор 4 располагается за рабочей зоной штампа 5 (фиг. 1). Далее производят корректировку взаимного расположения инструмента, в данном случае пуансона 6 и выступа 2 периодического профиля заготовки 1 (фиг. 4, 5, 6). Для этого индикатор позиционирования 7 опускают на поверхность заготовки 1 до получения сигнала контакта с ближайшим выступов 2 и установки его на поверхность заготовки 1, передаваемого приводу 8 механизма 9 подачи, связанного с заготовкой 1 (фиг. 1). Сигнал контакта - первый сигнал совмещения взаимообращенных поверхностей индикатора 7 позиционирования и заготовки 1 включает привод 8 механизма 9 подачи, который начинает перемещать в продольном направлении возвратно-поступательно заготовку 1 на половину шага 0,51 между выступами 2 профиля относительно индикатора 7 позиционирования, который после контакта с поверхностью заготовки 1 продолжает перемещаться в том же направлении до момента точного положения выступа 2 периодического профиля относительно впадины 10 индикатора 7, который подает второй сигнал на привод 8 - сигнал точного положения выступа 2 профиля заготовки 1 и

выключает привод 8 механизма 9 подачи, заготовку 1 фиксируют и производят обработку пуансоном 6. На следующий размер по длине заготовку 1 подают повторением тех же приемов.

Примером может служить способ пробивки отверстий в биче зерноуборочного комбайна Дон (фиг. 7), представляющем собой полосу с выступами 3 и впадинами 2, расположенными с одной стороны полосы.

Выступы 3 и впадины 2 бича выполнены прокаткой, поэтому имеют отклонения по шагу на длине 1,5 м (окончательный размер бича) до ± 10 мм, В выступах 3 бича через определенный шаг должны быть выполнены

отверстия 11 под крепежные элементы. Точность шага между отверстиями не регламентируется, однако смещение отверстия 11, т.е. его оси 12 по ширине выступа 3 от оси 13 не допускается, т.е. отверстие 11 выполнено под крепежные элементы с п-рофиль- ной головкой.

Установку полосы бича на позицию обработки осуществляют описанным способом. Сначала полосу подают до упора 4 на

шаг t, а затем корректируют взаимное расположение полосы и пуансона б по выступу 3 посредством индикатора позиционирования 7 осцилляцией полосы на 0,51 (фиг. 4-6). Такая амплитуда колебания, как 0,5 t

выбрана из расчета обеспечения точности позиционирования в пределах одного шага по ближайшему выступу. Изменение величины амплитуды привело бы к необходимости позиционирования уже в пределах двух

шагов, что усложнило бы процесс корректировки.

Формула изобретения

Способ позиционирования длинномерной заготовки с профилем, образованным

чередующимися выступами и впадинами,

при котором заготовку подают до шагового

упора, расположенного за зоной обработки

по ходу подачи заготовки при помощи меха н изма подачи, корректируют положение заготовки относительно обрабатывающего инструмента, расположенного в зоне обработки, по одному из выступов профиля при помощи индикатора позиционирования, и фиксируют заготовку в заданном положении, отличающийся тем, что, с целью повышения точности и быстродействия, корректировку положения производят путем перемещения индикатора позиционирования до взаимодействия с ближайшим к обрабатывающему инструменту выступом профиля заготовки, формирования сигнала взаимодействия индикатора позиционирования с выступом профиля заготовки и подачи его в механизм подачи, перемещения

0

5

заготовки механизмом подачи возвратно- поступательно на половину расстояния между смежными выступами профиля заготовки в направлении подачи заготовки и в противоположном направлении подачи заготовки при помощи механизма подачи, перемещения индикатора позиционирования в направлении к заготовке до контакта его с впадиной профиля заготовки, формирования сигнала контакта индикатора позиционирования с впадиной профиля заготовки и подачи его в механизм подачи, выключения механизма подачи и прекращения возвратно-поступательного перемещения заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи длинномерного материала в рабочую зону пресса | 1990 |

|

SU1779447A1 |

| СПОСОБ МНОГОПЕРЕХОДНОЙ ПОСЛЕДОВАТЕЛЬНОЙ ШТАМПОВКИ В ЛЕНТОЧНО-ПОЛОСОВОЙ ЗАГОТОВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2591023C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ПОЛОСЫ ПЛОСКИХ ПОКОВОК С УДЛИНЕННОЙ ОСЬЮ | 2000 |

|

RU2195383C2 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ НАРЕЗНЫХ НЕФТЕГАЗОПРОМЫСЛОВЫХ ТРУБ И КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2312201C1 |

| Способ изготовления деталей из холодногнутого перфорированного профиля | 2017 |

|

RU2693411C2 |

| ЛИНИЯ ДЛЯ РОТАЦИОННО-ПРОРЕЗНОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ И РОТАЦИОННО-ПРОРЕЗНОЕ УСТРОЙСТВО ДЛЯ НЕЕ | 2020 |

|

RU2747203C1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ПРОСЕЧНО-ВЫТЯЖНОЙ СЕТКИ ИЗ ПОЛОСЫ | 1994 |

|

RU2078637C1 |

| Способ изготовления деталей из ленточного материала | 1983 |

|

SU1199371A1 |

| Способ изготовления гнутых профилей и линия для его осуществления | 1991 |

|

SU1796311A1 |

| Устройство для изготовления полых деталей из полосового и ленточного материала | 1983 |

|

SU1204302A1 |

Изобретение относится к области автоматизации процессов обработки металлов давлением и может быть использовано для точной подачи полосы любого периодического профиля в рабочую зону штампа или пресса. Заготовку подают до шагового упора, установленного за зоной обработки механизмов подачи, и корректируют ее положение относительно инструмента по одному из ее выступов индикатором. Затем заготовку фиксируют. Для достижения поставленной цели корректировку производят путем перемещения индикатора до взаимодействия с ближайшим к инструменту выступом заготовки. Формируют сигнал взаимодействия и подают его а мехчччз подачи. Перемещают заготовку возврагьо- поступательмс на половину расстояния между смежными выступами заготовки. Пе- ремещакг индикатор к заготовке до контакта со впадиной заготовки. Формируют сигнал контакта и подают его в механизм подачи для прекращения перемещения заготовки. 7 ил.

п

Фиг. 2

Ste/

А-А

3 2

Фие.З

Фиг. 4Фиг.5

/3Ъ {2 2

Фиг, 7

Фиг. 6

П/д

| Способ последовательной штамповки тонколистового рулонного материала | 1985 |

|

SU1258568A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-12-07—Публикация

1990-04-20—Подача