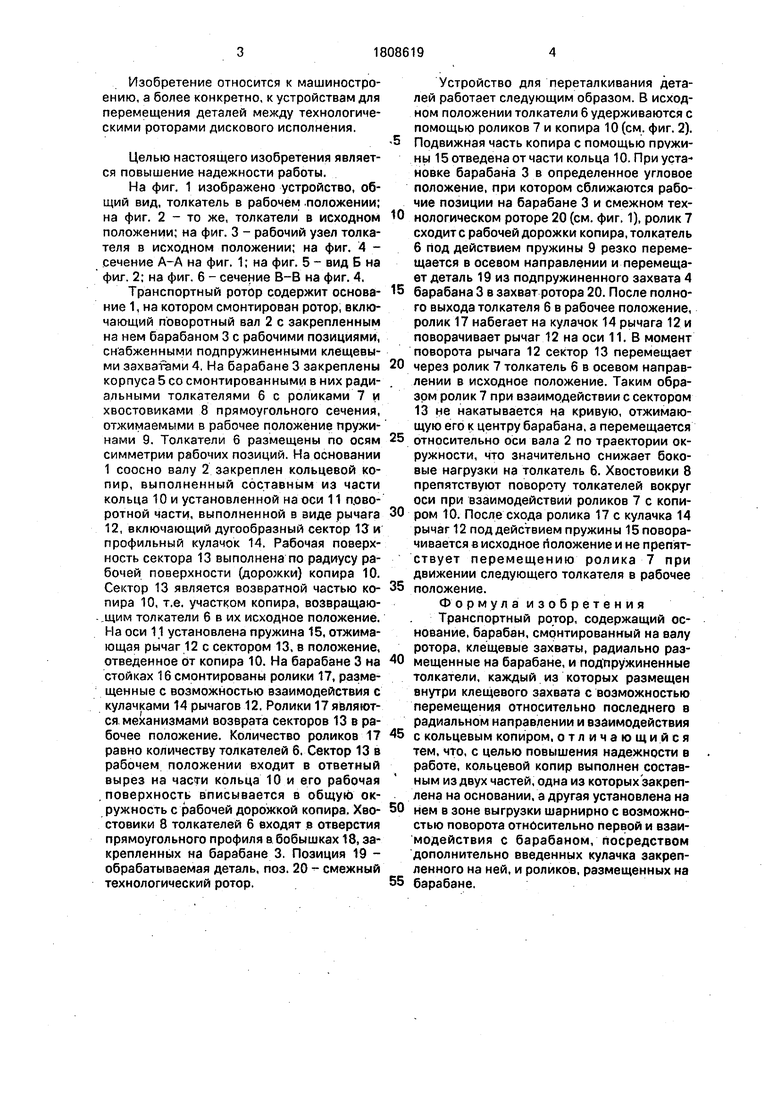

фг/г.1

Изобретение относится к машиностроению, а более конкретно, к устройствам для перемещения деталей между технологическими роторами дискового исполнения.

Целью настоящего изобретения является повышение надежности работы.

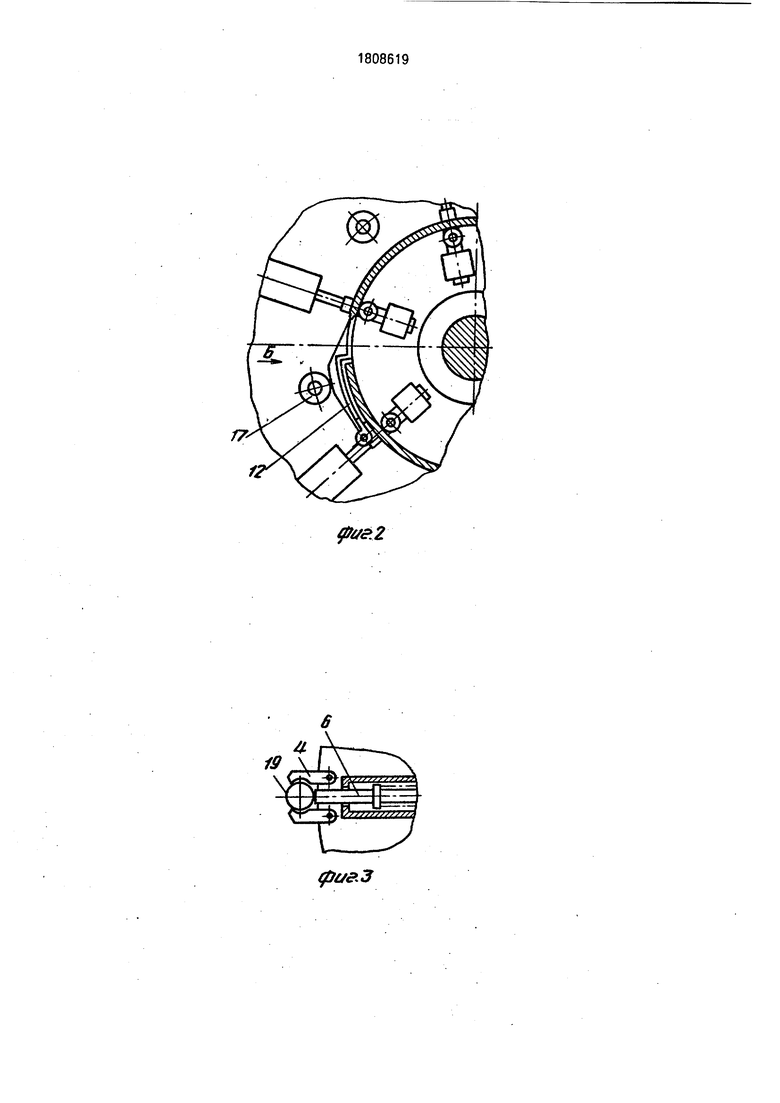

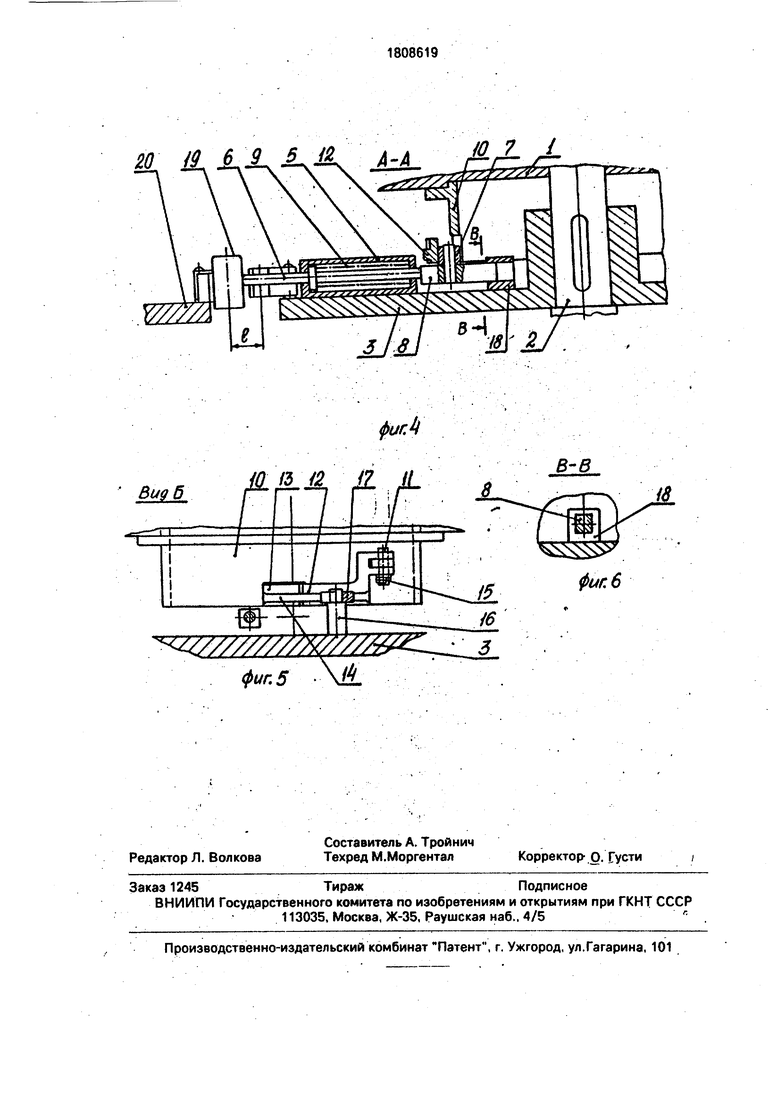

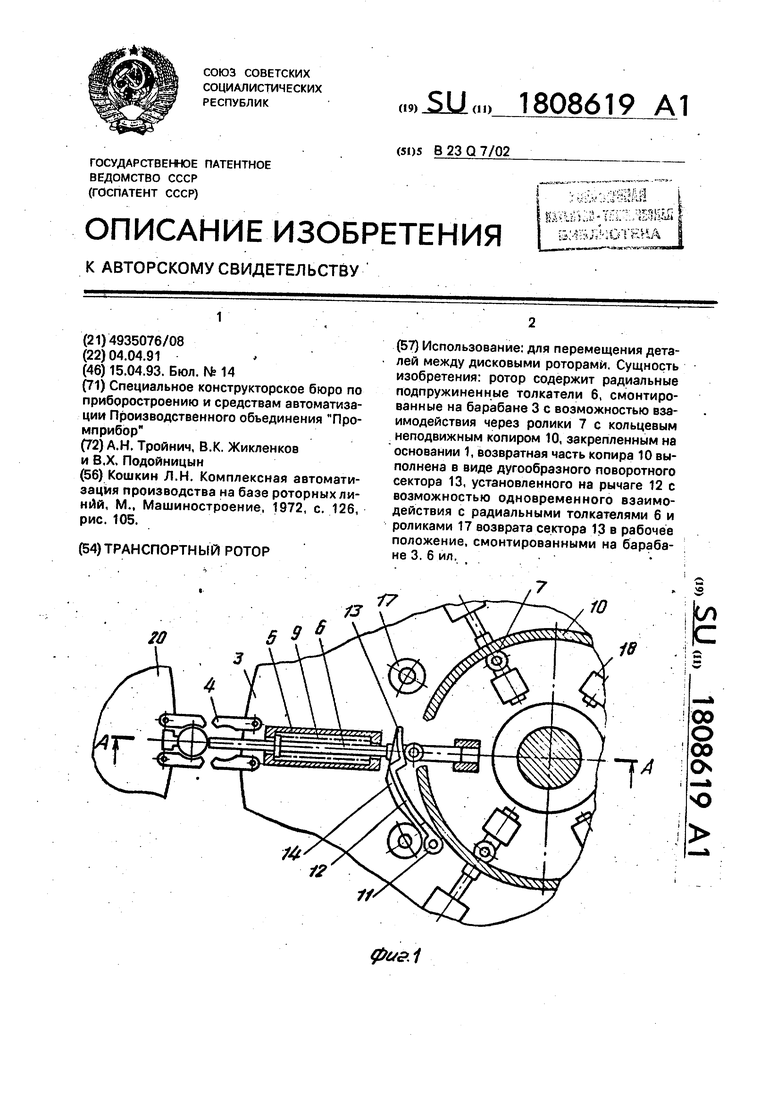

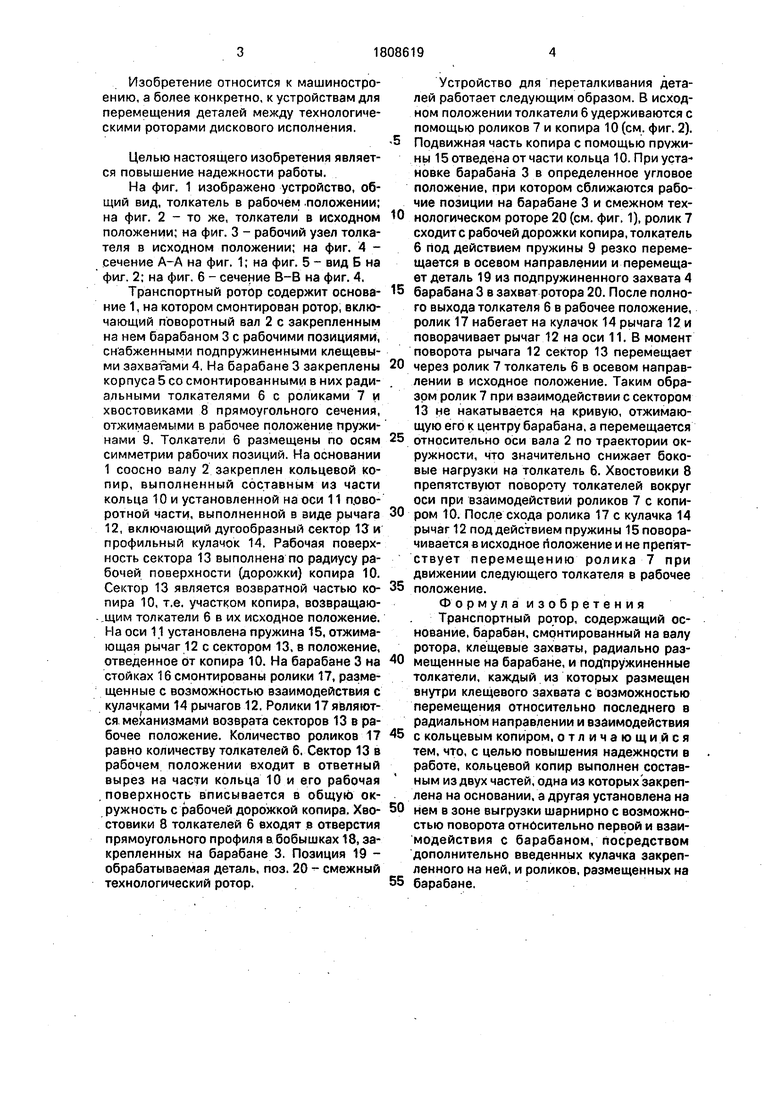

На фиг. 1 изображено устройство, общий вид, толкатель в рабочем .положении; на фиг. 2 - то же, толкатели в исходном положении; на фиг. 3 - рабочий узел толкателя в исходном положении; на фиг. 4 - сечение А-А на фиг. 1; на фиг. 5 - вид Б на фиг. 2; на фиг. 6 - сечение В-В на фиг. 4,

Транспортный ротор содержит основание 1, на котором смонтирован ротор, включающий поворотный вал 2 с закрепленным на нем барабаном 3 с рабочими позициями, снабженными подпружиненными клещевыми захватами 4, На барабане 3 закреплены корпуса 5 со смонтированными в них радиальными толкателями 6 с роликами 7 и хвостовиками 8 прямоугольного сечения, отжимаемыми в рабочее положение пружинами 9. Толкатели 6 размещены по осям симметрии рабочих позиций. На основании 1 соосно валу 2 закреплен кольцевой копир, выполненный составным из части кольца 10 и установленной на оси 11 п,ово- ротной части, выполненной в виде рычага 12, включающий дугообразный сектор 13 и профильный кулачок 14. Рабочая поверхность сектора 13 выполнена по радиусу рабочей поверхности (дорожки) копира 10. Сектор 13 является возвратной частью копира 10, т.е. участком копира, возвращающим толкатели 6 в их исходное положение. На оси 11 установлена пружина 15, отжимающая рычаг 12 с сектором 13, в положение, отведенное от копира 10. На барабане 3 на стойках Ремонтированы ролики 17, размещенные с возможностью взаимодействия с кулачками 14 рычагов 12. Ролики 17 являются механизмами возврата секторов 13 в рабочее положение. Количество роликов 17 равно количеству толкателей 6. Сектор 13 в рабочем положении входит в ответный вырез на части кольца 10 и его рабочая поверхность вписывается в общую окружность с рабочей дорожкой копира. Хвостовики 8 толкателей 6 входят в отверстия прямоугольного профиля в бобышках 18, закрепленных на барабане 3. Позиция 19 - обрабатываемая деталь, поз. 20 - смежный технологический ротор.

Устройство для переталкивания деталей работает следующим образом. В исходном положении толкатели 6 удерживаются с помощью роликов 7 и копира 10 (см. фиг. 2).

Подвижная часть копира с помощью пружины 15 отведена от части кольца 10. При установке барабана 3 в определенное угловое положение, при котором сближаются рабочие позиции на барабане 3 и смежном технологическом роторе 20 (см. фиг. 1), ролик 7 сходит с рабочей дорожки копира, толкатель 6 под действием пружины 9 резко перемещается в осевом направлении и перемещает деталь 19 из подпружиненного захвата 4

барабана 3 в захват ротора 20. После полного выхода толкателя 6 в рабочее положение, ролик 17 набегает на кулачок 14 рычага 12 и поворачивает рычаг 12 на оси 11. В момент поворота рычага 12 сектор 13 перемещает

через ролик 7 толкатель б в осевом направлении в исходное положение. Таким образом ролик 7 при взаимодействии с сектором 13 не накатывается на кривую, отжимающую его к центру барабана, а перемещается

относительно оси вала 2 по траектории окружности, что значительно снижает боковые нагрузки на толкатель 6. Хвостовики 8 препятствуют повороту толкателей вокруг оси при взаимодействии роликов 7 с копиром 10. После схода ролика 17 с кулачка 14 рычаг 12 под действием пружины поворачивается в исходное положение и не препятствует перемещению ролика 7 при движении следующего толкателя в рабочее

положение.

Формула изобретения Транспортный ротор, содержащий основание, барабан, смонтированный на валу ротора, клещевые захваты, радиально размещенные на барабане, и подпружиненные толкатели, каждый из которых размещен внутри клещевого захвата с возможностью перемещения относительно последнего в радиальном направлении и взаимодействия

с кольцевым копиром, отличающийся тем, что, с целью повышения надежности в работе, кольцевой копир выполнен составным из двух частей, одна из которых закреплена на основании, а другая установлена на

нем в зоне выгрузки шарнирно с возможностью поворота относительно первой и взаимодействия с барабаном, посредством дополнительно введенных кулачка закрепленного на ней, и роликов, размещенных на

барабане.

ф#.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструментальный блок к устройству для отрезки деталей | 1990 |

|

SU1761389A2 |

| Транспортный ротор | 1988 |

|

SU1567355A1 |

| Роторная линия мойки и сушки деталей типа тел вращения | 1991 |

|

SU1808427A1 |

| Транспортно-технологический ротор | 1988 |

|

SU1586795A1 |

| Транспортный ротор | 1987 |

|

SU1593899A1 |

| Установка для очистки изделий | 1989 |

|

SU1622033A1 |

| Роторный питатель | 1983 |

|

SU1079402A1 |

| Транспортный ротор | 1985 |

|

SU1298149A1 |

| Загрузочный ротор | 1990 |

|

SU1757842A1 |

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

Использование: для перемещения деталей между дисковыми роторами. Сущность изобретения: ротор содержит радиальные подпружиненные толкатели 6, смонтированные на барабане 3 с возможностью взаимодействия через ролики 7 с кольцевым . неподвижным копиром 10, закрепленным на основании 1, возвратная часть копира 10 выполнена в виде дугообразного поворотного сектора 13, установленного на рычаге 12 с возможностью одновременного взаимодействия с радиальными толкателями 6 и роликами 17 возврата сектора 13 в рабочее положение, смонтированными на барабане 3. 6 ил.

pi/&.3

20 iQ AX XЮ 7 1

фигЛ

| Кошкин Л.Н | |||

| Комплексная автоматизация производства на базе роторных линий, Мм Машиностроение, 1972, с | |||

| Ударно-вращательная врубовая машина | 1922 |

|

SU126A1 |

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU105A1 |

Авторы

Даты

1993-04-15—Публикация

1991-04-04—Подача