Изобретение относится к области изготовления полых пластмассовых заготовок для последующего изготовления деталей преимущественно из полиэтилентерефталата.

Известны способ и устройство для изготовления полых предметов, в частности пластмассовых заготовок из полиэтилентерефталата (ЕР, заявка 0283644, B 29 C 45/42, 1988). Согласно известному техническому решению гранулы полиэтилентерефталата предварительно подвергают сушке, а затем перерабатывают способ литья под давлением в заготовки. В этом случае процесс литья под давлением содержит ряд последовательных операций, а именно дозирование и впрыск в пресс-форму исходных материалов, охлаждение и извлечение из пресс-формы. В случае получения заготовок принято извлекать изделия из пресс-формы посредством одного захвата, выполненного с возможностью охлаждения полученных заготовок. Захват заменяет процесс выталкивания заготовок из пресс-формы. После снятия заготовок для предотвращения деформации их необходимо охладить. Время охлаждения оказывает существенное влияние на суммарное время процесса. Чем продолжительнее время охлаждения, тем менее производительность процесса. Применение одного захвата означает, что охлаждение обязательно входит в процесс производства заготовок.

Целью настоящего изобретения является минимизация времени охлаждения и повышение производительности процесса.

Для достижения указанной цели предложено в процессе изготовления полых предметов в виде пластмассовых заготовок из полиэтилентерефталата, включающем впрыскивание исходного материала в пресс-форму, образованную поверхностями матрицы и пуансона со множеством рабочих элементов, раскрытие пресс-формы с образованием на каждом рабочем элементе заготовки, подведение захвата, на котором расположены приемные элементы, посредством перемещения привода из исходного положения в рабочее положение, к поверхности пуансона, размещение заготовок в захвате посредством средства, выполненного с возможностью размещения каждой заготовки в соответствующем приемном элементе, причем при реализации способа используют по меньшей мере еще один захват, который перемещают из исходного положения в рабочее положение к поверхности пуансона посредством дополнительного привода, причем перемещения захватов синхронизированы для последовательного приема и выгрузки заготовок. Предпочтительно перемещать захваты вдоль их продольных осей, причем захваты расположены над пресс-формой. Преимущественно захваты располагают на носителе, ориентированном вертикально относительно основания, и перемещают в вертикальной плоскости от положения ожидания (исходного положения) до рабочего положения. Предпочтительно перемещать указанные захваты последовательно в двух взаимно перпендикулярных направлениях, причем первое направление перемещения выбирают вертикальным относительно основания, а перемещение осуществляют между верхним и нижним рабочими положениями. Чаще всего, для первой стадии охлаждения используют время отделения поверхности матрицы от поверхности пуансона на величину, достаточную для установки одного из захватов в промежуток между пуансоном и матрицей при ориентации приемной поверхности захвата на поверхность пуансона, а вторая стадия охлаждения заготовок происходит после перемещения захвата в нижнее рабочее положение захвата, причем в процессе охлаждения первой партии заготовок вторую партию заготовок снимают вторым захватом. Устройство, предназначенное для реализации способа, содержит пресс-форму для формирования заготовок, образованную рабочими поверхностями матрицы и пуансона и выполненную возможностью разделения, причем на рабочей поверхности пуансона выполнено множество рабочих элементов, и захват со средством приема и охлаждения заготовок, ориентированный на поверхность пуансона и соединенный с приводом, предназначенным для перемещения захвата из исходного положения в рабочее положение вблизи поверхности пуансона, причем оно дополнительно содержит по меньшей мере еще один захват, имеющий аналогичное средство приема и охлаждения заготовок, выполненное с возможностью ориентации на поверхность пуансона, причем дополнительный захват снабжен собственным приводом, предназначенным для перемещения дополнительного захвата из исходного положения в рабочее положение вблизи поверхности пуансона, при этом оба привода выполнены с возможностью синхронизации перемещений.

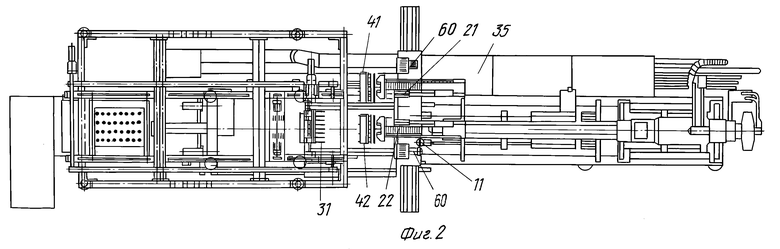

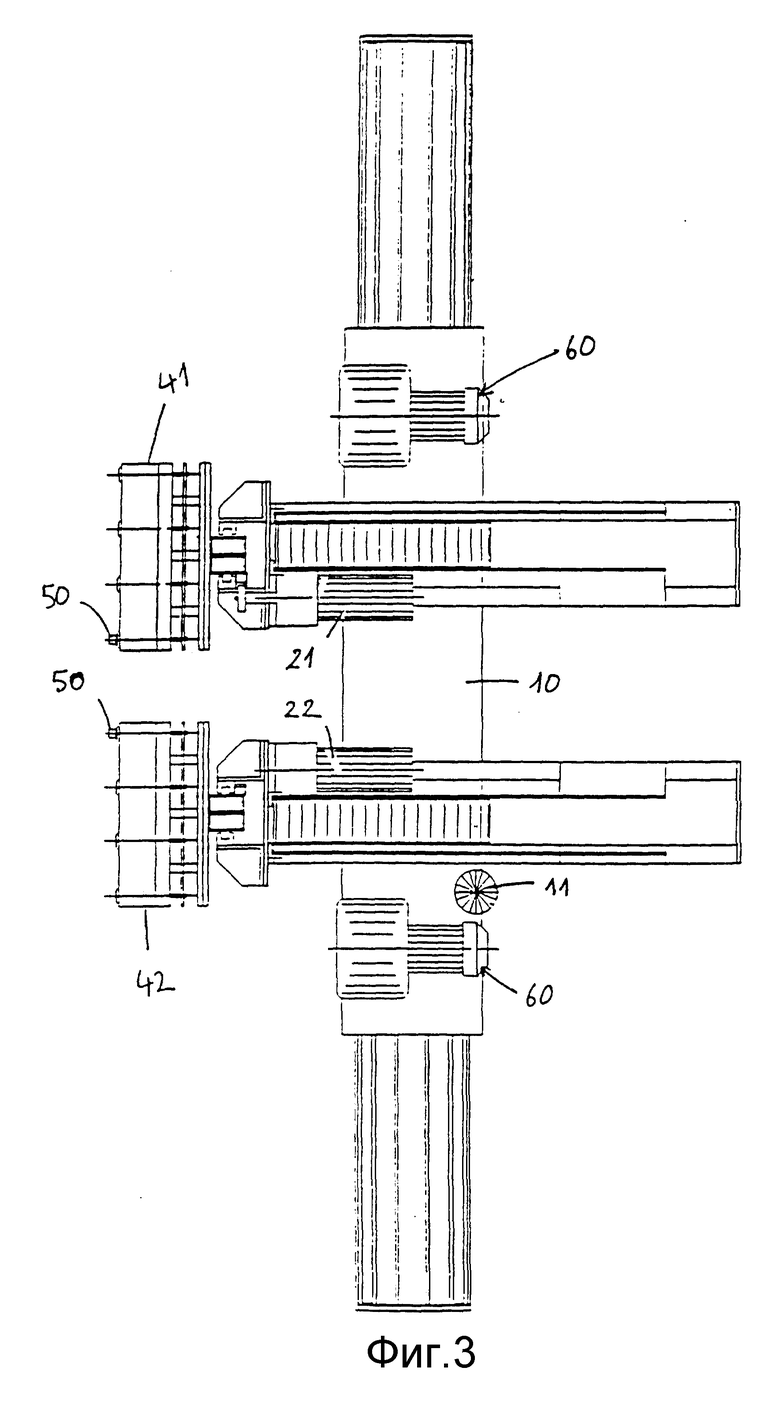

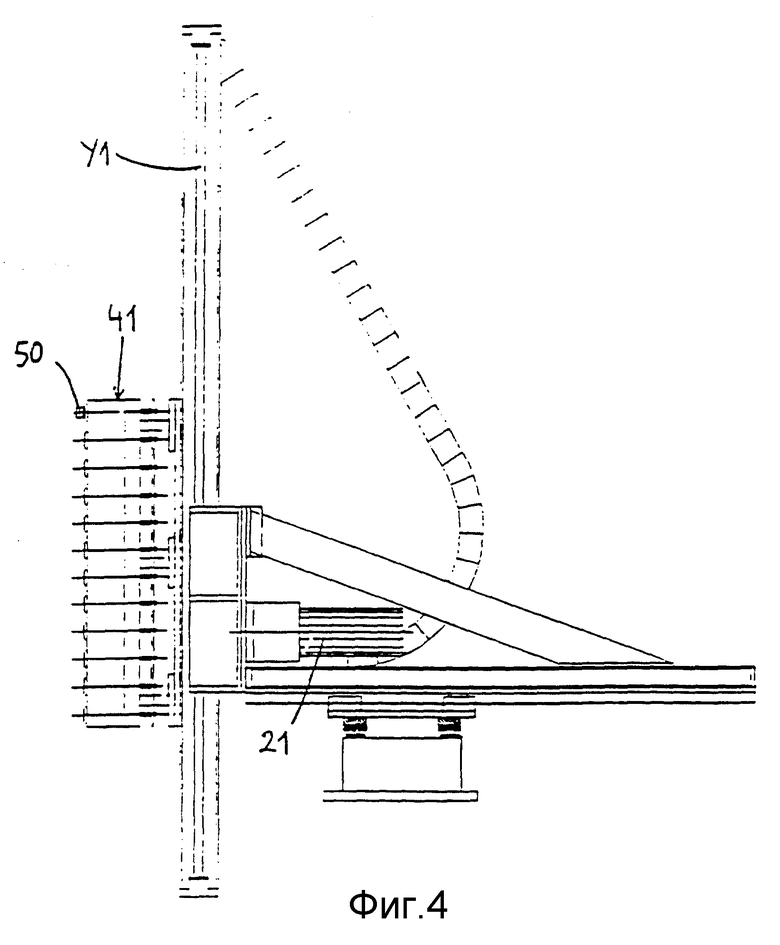

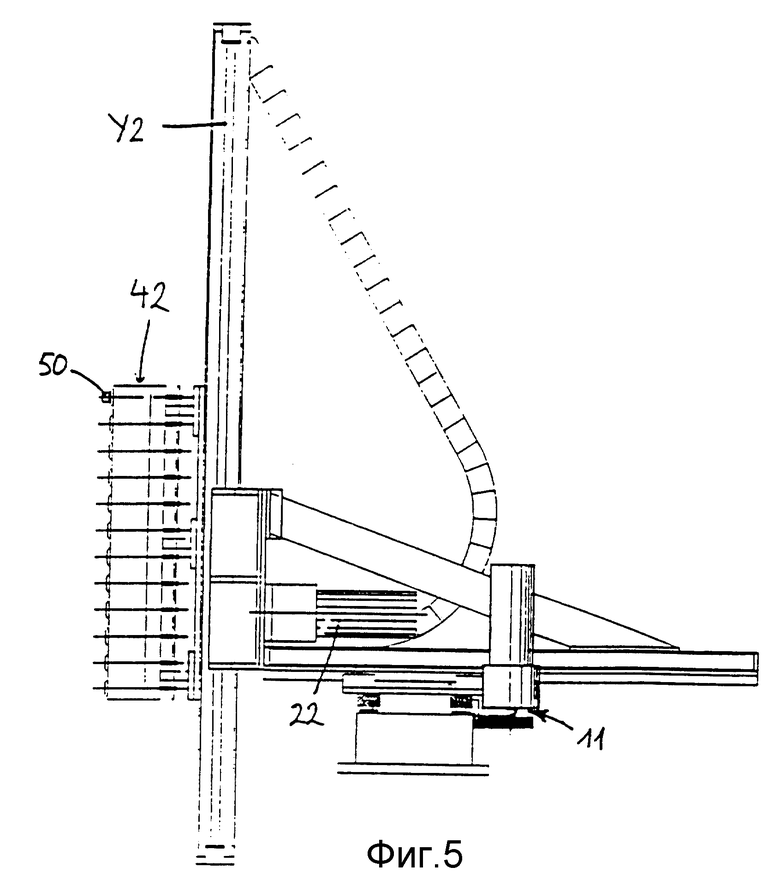

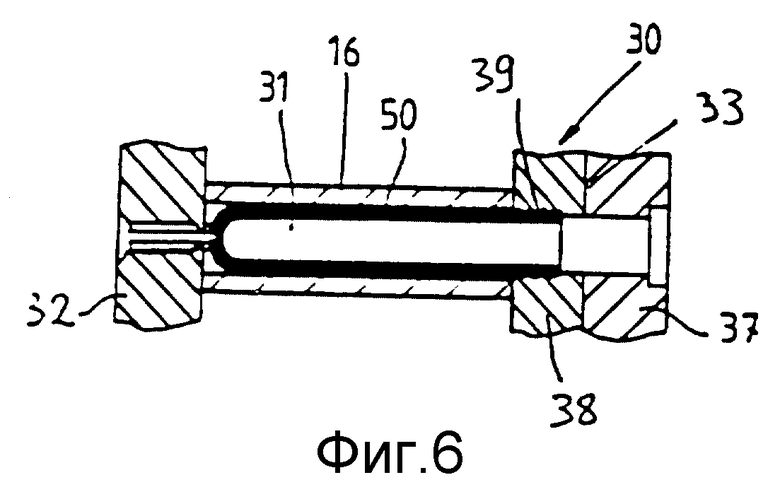

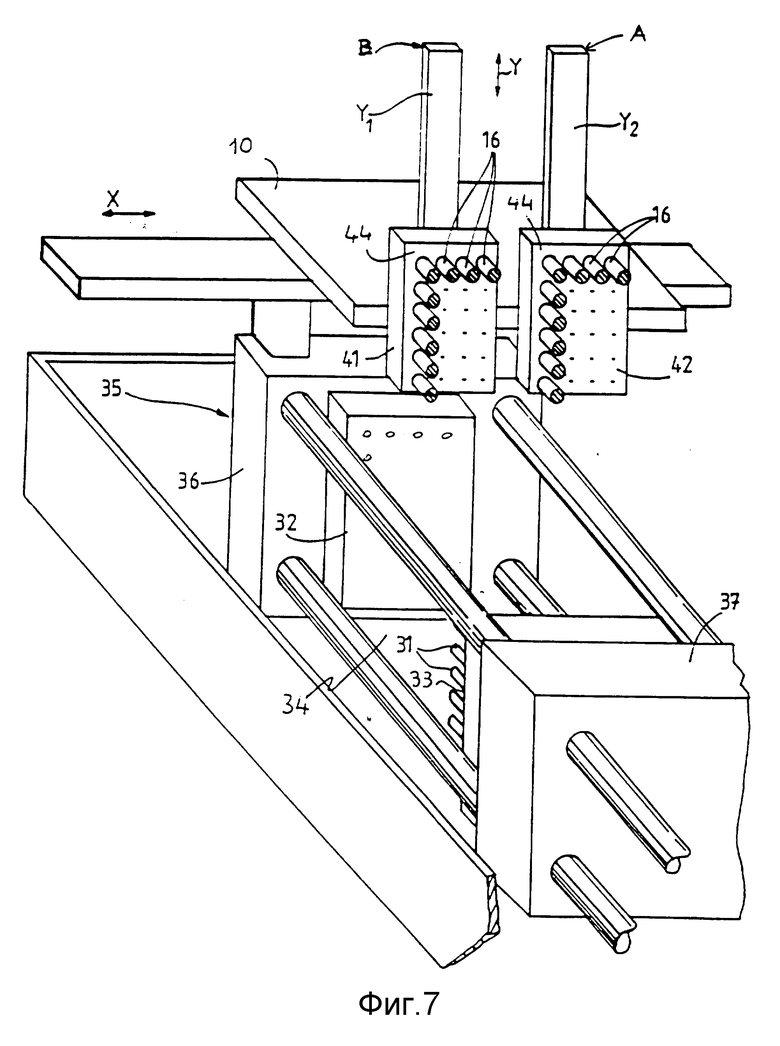

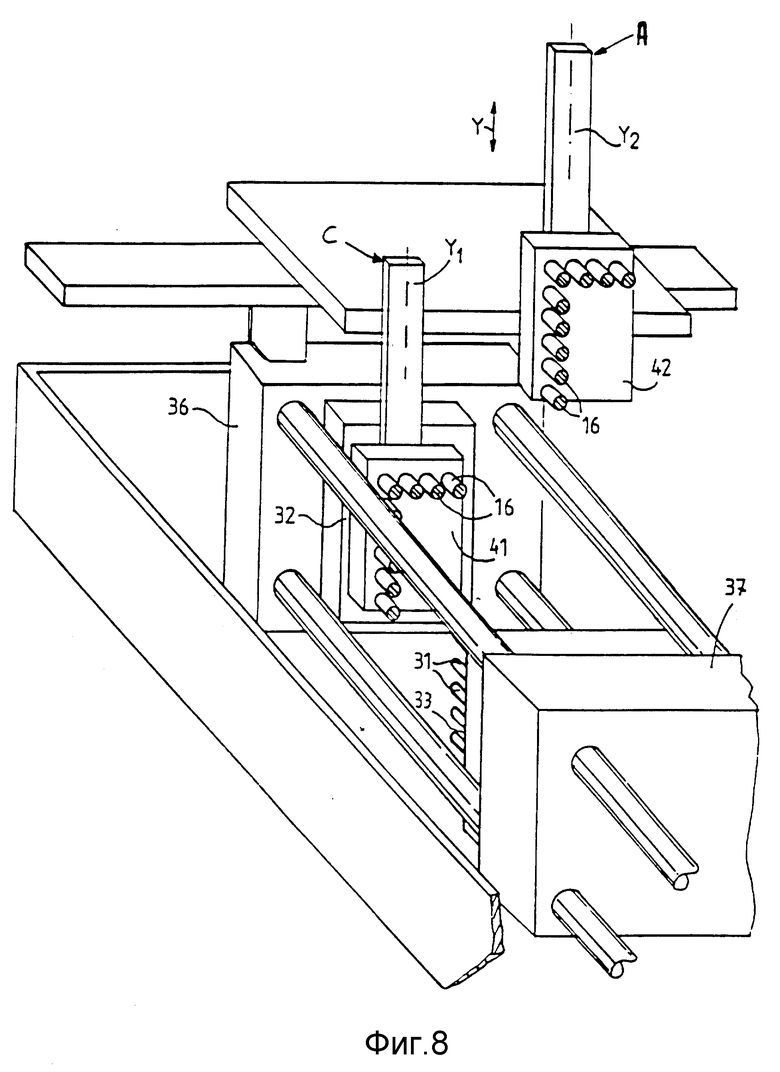

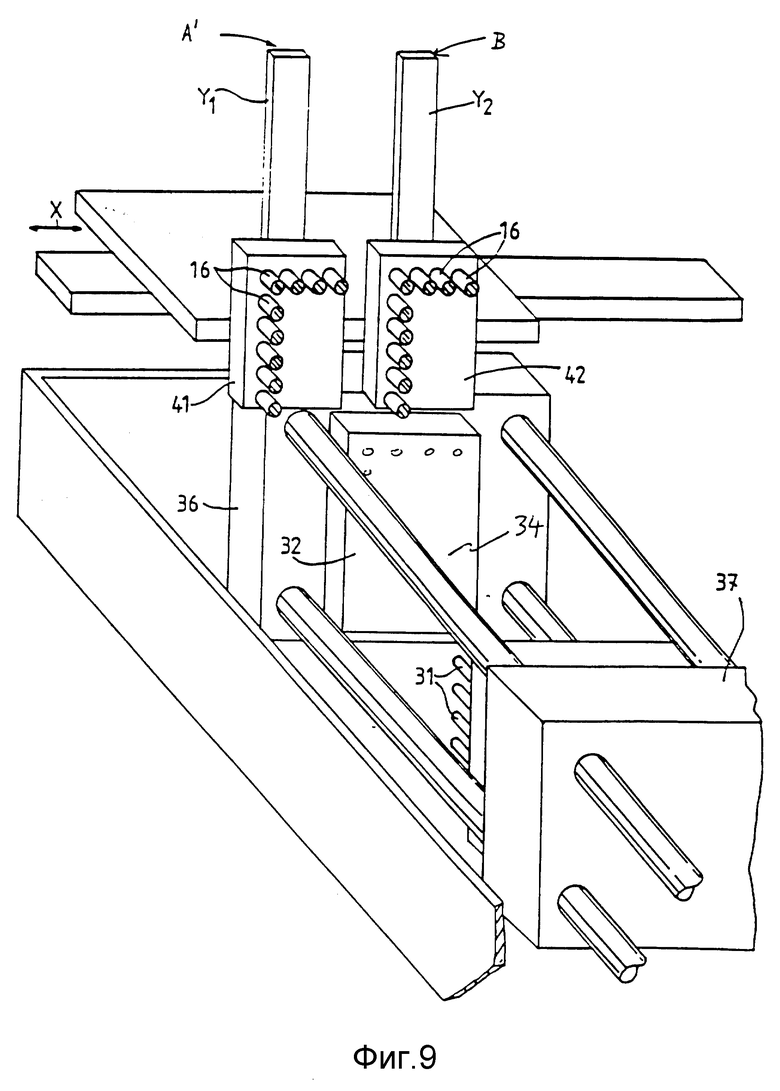

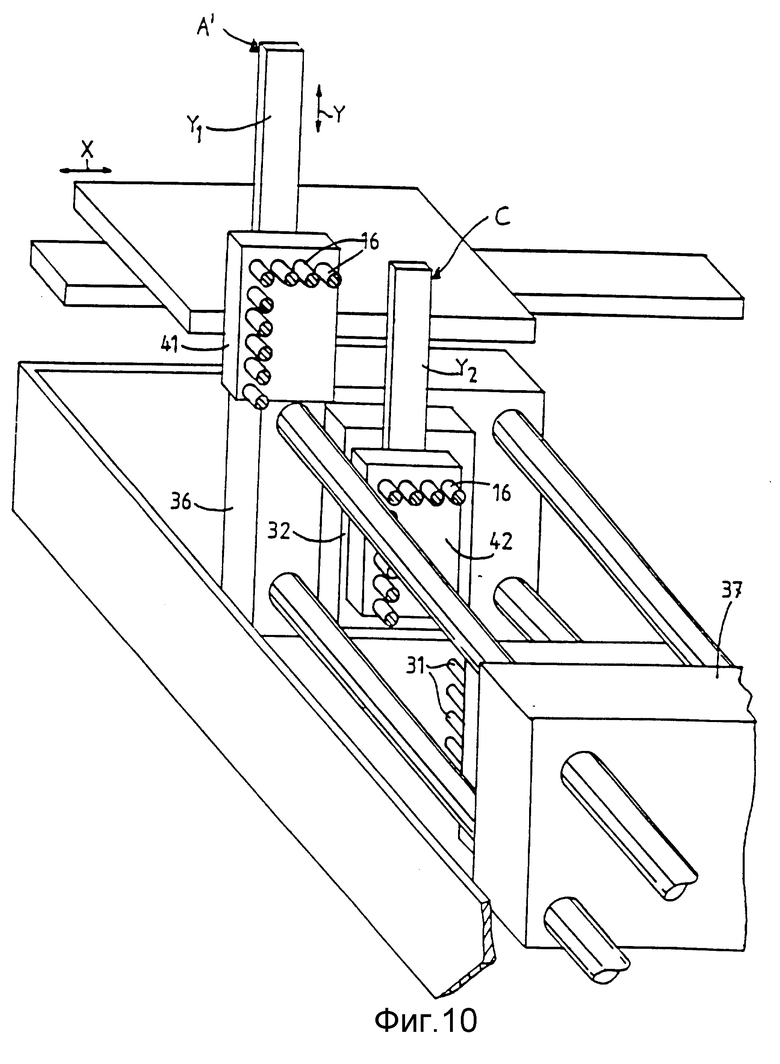

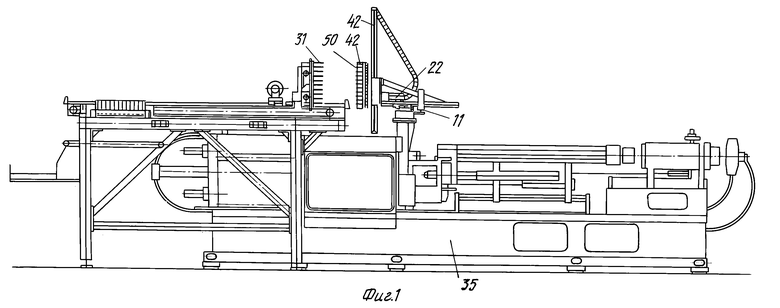

Технические приемы решения и преимущества изобретения станут очевидны из более подробного описания изобретения со ссылками на графические материалы. На графических материалах приведены: на фиг. 1 - схематичный вид сбоку устройства соответственно настоящему изобретению, на фиг. 2 - схематичный вид сверху устройства, на фиг. 3 - детальное изображение части устройства, на фиг. 4 и фиг. 5 дополнительные элементы устройства, на фиг. 6 частичный разрез пресс-формы, на фиг. 7 - фиг. 10 -схематичные изображения устройства в разных положениях.

На фиг. 1 - фиг. 3 показано устройство, соответствующее настоящему изобретению, содержащее два и более захвата.

Каждый захват 41, 42, называемый ниже захватывающим манипулятором или просто манипулятором, снабжен набором приемных элементов 16, каждый из которых соответствует определенному рабочему элементу 31 на поверхности 33 пуансона, входящего совместно с матрицей 32 в состав пресс-формы 30. Число приемных элементов на каждом захватывающем манипуляторе 41, 42 соответствует числу рабочих элементов 31 на пуансоне.

Способ изготовления полых заготовок 50 с использованием машины 35 основан на технологии литья под давлением в пресс-форму. В собранную пресс-форму, образованную пуансоном и матрицей, впрыскивают расплав полиэтилентерефталата. В конце первого временного цикла раскрывают пресс-форму 30, разделяя поверхность матрицы 32 от поверхности пуансона 33. Матрица 32 расположена на неподвижной плите 36 машины, а пуансон 33 закреплен на подвижной плите 37 машины. По окончанию первого цикла полые изделия 50 остаются на соответствующих рабочих элементах 31 на поверхности пуансона вследствие удерживающего действия пуансонного выталкивателя 38, установленного посредством резьбового соединения 39 (фиг. 6). Пуансонный выталкиватель содержит, в частности, два полукольца, соединенных друг с другом вокруг основания каждого рабочего элемента 31. В процессе выталкивания заготовок пуансонный выталкиватель перемещается на некоторое расстояние вдоль рабочего элемента 31 к его вершине, вследствие чего основание заготовки 50 перемещается вдоль поверхности рабочего элемента 31 и подготавливается для снятия ее захватом 41 или 42.

В процессе открытия пресс-формы перемещается подвижная плита 37, на которой закреплен пуансон 33 с образованием промежутка между матрицей 32 и пуансоном 33. Указанный промежуток обеспечивает возможность доступа одного из захватов 41 или 42 к поверхности пуансона 33 с рабочими элементами 31. Это позволяет одному из манипуляторов, например манипулятору 41, переместиться из верхнего исходного положения B (фиг. 7) вниз до тех пор, пока он не расположится между пуансоном и матрицей. При этом в случае использования выталкивателя заготовки 50 могут быть просто перемещены на приемные элементы 16 захватывающего манипулятора 41, находящегося в рабочем положении C (фиг. 8).

Захватывающий манипулятор 41 может быть приведен в движение посредством гидравлического, электрического или пневматического привода 21.

При достижении манипулятором 41 рабочего положения C, при котором концы приемных элементов 16 расположены на малом расстоянии от соответствующих вершин рабочих элементов 31, заготовки 50, уже частично снятые с рабочих элементов 31, перемещаются на приемные элементы 16 посредством, например, всасывающего средства 60 (в частном случае, всасывающего насоса). После приема заготовок 50 на приемные элементы 16, манипулятор 41 переходит в положение, которое на фиг. 7 обозначено позицией В. Процесс передачи заготовок на приемные элементы может быть реализован различными способами: посредством всасывания заготовок, посредством выталкивания заготовок с рабочих элементов, а также посредством выталкивания с последующим всасыванием.

В настоящем изобретении предложено использовать многоосное устройство захватывающего манипулятора, которое содержит по меньшей мере два захвата 41 и 42, причем каждый их захватов приводят в движение отдельным приводом 21 и 22.

Далее со ссылками на фиг. 7 - фиг. 10 показано синхронизированное взаимодействие двух захватывающих манипуляторов 41 и 42. В течение ранее показанного первого цикла S1 раскрывают пресс-форму и проводят первую стадию охлаждения, во время которой заготовки 50 находятся в покое на поверхности рабочих элементов 31 (фиг. 6). При образовании между поверхностями пуансона 33 и матрицы 32 промежутка 34, достаточного для размещения первого захватывающего манипулятора 41 между поверхностями пуансона и матрицы пресс-формы с обеспечением надежной передачи заготовок 50 на приемные элементы 16, захватывающий манипулятор 41 перемещают посредством привода 21 вдоль оси Y1 между поверхностями пуансона и матрицы пресс- формы (фиг. 8) в рабочее положение, обозначенное как С. После этого первый захват 41 принимает с рабочих элементов первый набор заготовок S1. После передачи заготовок первый захватывающий манипулятор 41, имеющий ось Y1, отводят в изолированное или верхнее положение (фиг. 7). В этом положении заготовки 50 удерживают на соответствующих приемных элементах 16 первого захватывающего манипулятора 41 в течение последующего цикла SV1, который начинается с того момента, когда первый захват 41 приводят в указанное изолированное положение В. В этом положении заготовки 50 остывают.

Незадолго до конца цикла SV1 второй захватывающий манипулятор 42 перемещают из положение А ожидания в изолированное верхнее положение B, в то время как первый захватывающий манипулятор 41 перемещают в неподвижное положение ожидания, указанное на фиг. 9 позицией A'. Такое перемещение захватов 41 и 42 предпочтительно осуществлять одновременно в направлении стрелки X, когда пластину 10 носителя перемещают посредством дополнительного привода 11 (фиг. 1 ). Подобное перемещение может быть осуществлено и любым другим способом. Аналогично происходит процесс и при использовании второго захвата 42.

В течение цикла SV1 пресс-форма раскрывается и полученные литьем под давлением заготовки 50 остаются на поверхностях рабочих элементов. Когда между поверхностями пуансона и матрицы пресс-формы образуется промежуток, достаточно большой для перемещения второго манипулятора 42 в указанный промежуток в рабочее положение C c обеспечением надежной возможности передачи заготовок на приемные элементы, второй захватывающий манипулятор 42, приводимый в движение приводом 22, проходит между поверхностями пуансона и матрицы в положение C передачи, как показано на фиг. 10. В этом положении манипулятор 42 принимает из пресс-формы второй полный набор заготовок S2. После завершения приема заготовок второй манипулятор 42 перемещают в направление оси Y2 в изолированное положение, в котором заготовки удерживаются на приемных элементах 16 захвата 42 в течение последующего цикла SV2, который начинается тогда, когда манипулятор 42 перемещают в положение B.

Между тем, заготовки 50 еще находятся на первом манипуляторе 41. Незадолго до конца цикла SV2 первый захватывающий манипулятор 41 перемещают в изолированное положение B, а второй захватывающий манипулятор 42 перемещают в неподвижное положение ожидания, показанное на фиг. 10 позицией A'. После того, как первый захватывающий манипулятор 41 достиг изолированного положения, его заготовки 50 удаляют с использованием известных средств. В течение цикла SV2 пресс-форма раскрывается в конце периода охлаждения и полученные методом литья под давлением заготовки остаются на рабочих элементах поверхности пуансона. Когда между поверхностями пуансона и матрицы образуется промежуток 34, который достаточно велик, чтобы вместить захватывающий манипулятор с обеспечением надежной передачи заготовок, захватывающий манипулятор 41, приводимый в движение приводом 21, проходит между поверхностями пуансона и матрицы пресс-формы в рабочее положение C и принимает из пресс-формы полный набор заготовок SV2. После завершения передачи заготовок первый захватывающий манипулятор 41 приводят в движение в направлении оси Y1 в положение В.

В этом положении заготовки 50 удерживают в соответствующих приемных элементах 16 первого захватывающего манипулятора 41 в течение последующего цикла SV3, который начинается при перемещении первого захватывающего манипулятора 41 в изолированное положение. При этом заготовки SV2 еще находятся во втором захватывающем манипулятору 42. Незадолго до завершения цикла SV3 второй захватывающий манипулятор 42 перемещают в изолированное положение В, а первый захватывающий манипулятор 41 перемещают в неподвижное положение А ожидания. После достижения вторым захватывающим манипулятором изолированного положения его заготовки удаляют с использованием известных средств.

В ходе цикла SV3 пресс-форма раскрывается, при этом полученные в ходе литья под давлением заготовки остаются на поверхностях рабочих элементов пуансона. Когда между поверхностями пуансона и матрицы образуется промежуток, достаточно большой для размещения второго захватывающего элемента 42 и надежного съема заготовок, захватывающий манипулятор 42, приводимый в движение приводом 22, проходит между поверхностями пуансона и матрицы пресс-формы в положение С приема и принимает с рабочих элементов полный набор заготовок SV3. После окончания передачи второй захватывающий манипулятор 42, перемещаемый посредством привода 22, проходит в направлении оси Y2 в изолированное положение. В этом положении заготовки удерживаются во втором захватывающем манипуляторе 42 в течение следующего цикла SVn, который начинается, когда захватывающий манипулятор 42 перемещается в наружное положение B. Между тем, заготовки SV2 еще находятся в этом захватывающем манипуляторе. Незадолго до завершения цикла SVn первый захватывающий манипулятор 41 приводят в движение в изолированное положение В, а второй захватывающий манипулятор 42 перемещают из положения ожидания A. После того, как первый захватывающий манипулятор 41 достиг изолированного положения, заготовки указанного первого манипулятора 41 извлекают с использованием известных средств.

Указанные операции повторяют для следующего цикла производства.

Следует отметить, что в цикле S1 оба захватывающих манипулятора 41 и 42 рассматривались пустыми для более точного объяснения их работы.

Согласно настоящего изобретения, полученные заготовки дольше остаются в приемных элементах и, следовательно, лучше охлаждаются.

Поэтому заготовки, полученные указанным способом, имеют более высокое качество, поскольку они менее повреждены и менее искривлены. Это дополнительно приводит к улучшению качества деталей из полиэтилентерефталата в последующем производстве.

Временной цикл получения заготовок при этом сокращается. Дополнительно облегчен доступ к пресс-форме. Это позволяет проводить процесс при вертикальном перемещении захватов.

Изобретение может быть использовано при изготовлении всех полых пластмассовых изделий. Благодаря вертикальному перемещению захватов вдоль оси Y становится возможным обходится без тяжелых рам для захватывающих манипуляторов, что облегчает процесс манипулирования ими. При необходимости могут быть использованы два носителя 10, каждый со своим манипулятором.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ГОРЯЧЕЙ ШТАМПОВКИ КРУПНЫХ ПОКОВОК С ВЫТЯНУТОЙ ОСЬЮ | 2003 |

|

RU2262436C2 |

| УСТРОЙСТВО ЛИТЬЕВОГО ПРЕССОВАНИЯ ДЛЯ ПРОИЗВОДСТВА ТЕРМОПЛАСТИЧНЫХ КОНТЕЙНЕРОВ | 2014 |

|

RU2665537C2 |

| УСТРОЙСТВО ДЛЯ КОНТУРНОГО ПРЕССОВАНИЯ ДЕТАЛЕЙ ИЗ ДРЕВЕСИНЫ | 1995 |

|

RU2054992C1 |

| Установка для изготовления гофрированных фильтрующих элементов из картона | 1986 |

|

SU1456184A1 |

| Автоматизированный комплекс для многопереходной штамповки | 1986 |

|

SU1349851A1 |

| Штамп с отключаемыми пуансонами | 1987 |

|

SU1609536A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОНДИТЕРСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2021 |

|

RU2756122C1 |

| МНОГОПОЗИЦИОННЫЙ АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ШТАМПОВКОЙ | 1971 |

|

SU299061A1 |

| Устройство для изготовления петель | 1986 |

|

SU1444041A1 |

| Автоматическая линия для произведения заготовок колец крупногабаритных подшипников | 1971 |

|

SU374912A1 |

Изобретение относится к изготовлению полых пластмассовых заготовок для последующего изготовления деталей преимущественно из полиэтилентерефталата. В способе изготовления исходный материал впрыскивают в пресс-форму, имеющую поверхность матрицы и ответную поверхность пуансона, между которыми формуют заготовки. Пресс-форму раскрывают по поверхностям матрицы и пуансона. Приводят в движение захват с набором приемных элементов, размещают заготовки в захвате с помощью всасывающего средства. При этом каждую заготовку размещают в соответствующем приемном элементе. Для извлечения заготовок используют также по меньшей мере один второй захват. Перемещения указанных захватов между собой синхронизированы для последовательного приема и выгрузки сформованных заготовок. Описано также устройство для осуществления способа Изобретение позволяет сократить время охлаждения заготовок и повысить производительность процесса. 2 с.п, 4 з.п. ф-лы, 10 ил.

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ ПРОЦЕССА РЕЗАНИЯ КОРНЕКЛУБНЕПЛОДОВ | 0 |

|

SU283644A1 |

| ЙСКООг-ОЗИЛЯ | 0 |

|

SU379078A1 |

| Устройство для съема и переноса изделий на литьевой машине | 1986 |

|

SU1399149A1 |

| Литьевая форма для изготовления полых длинномерных изделий из пластмасс | 1981 |

|

SU1014731A1 |

| 0 |

|

SU158105A1 | |

| US 4824359 A, 25.04.89 | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| US 4209290 A, 24.06.80. | |||

Авторы

Даты

1999-03-10—Публикация

1994-01-20—Подача