Изобретение относится к химической технологии, а именно к производству гранулированного инсектицида - хлорофоса.

Известен способ получения стабильных инсектицидных гранул, содержащих хлорофос в качестве действующего вещества и алюмосиликат церия в качестве носителя (акцептованная заявка Японии N 74-494, МКИ A 01 N 9/36, опубл. 1974 г. РЖХ 17 H 643). Гранулы получают экструзией смеси хлорофоса и носителя.

Недостатком этого способа является применение носителя, уходящего после использования хлорофоса в безвозвратные потери, и затраты на введение носителя в гранулы.

Наиболее близким по технической сущности к предлагаемому изобретению является способ получения смачивающихся порошков пестицидов, в том числе хлорофоса, с содержанием активного ингредиента 50 % и дисперсностью 3 - 40 мкм, заключающийся в том, что в поток псевдоожиженного носителя - белой сажи, нагретого до 80oC, подают расплав хлорофоса с т.пл. 75oC (авт.свид. СССР 1078835, МКИ C 05 G 3/02, 1986 г.).

Недостатком этого способа является также использование носителя и, соответственно, низкое содержание активного ингредиента в гранулах.

Задачей, на решение которой направлено предлагаемое изобретение, является получение высокопроцентного гранулированного хлорофоса и упрощение способа.

Указанная задача решается тем, что в известном способе гранулирования порошкообразного хлорофоса в псевдоожиженном потоке, в последнем создают отдельные фонтанирующие участки, в которые подают агент, нагретый выше температуры плавления хлорофоса, преимущественно до 80-100oC, а псевдоожижающий агент подают нагретым до 60-75oC.

Способ осуществляют следующим образом: в аппарат кипящего слоя подают предварительно высушенный порошок хлорофоса, который приводят в псевдоожиженное состояние подачей ожижающего агента (воздуха или азота), нагретого до 60-75oC, через газораспределительную решетку. Одновременно в псевдоожиженный слой через отдельно расположенные в газораспределительной решетке сопла или отверстия подают воздух или азот, нагретые до 80-100oC. При этом в псевдоожиженном слое образуются отдельные фонтанирующие участки с температурой потока 80-100oC. В этих условиях часть порошка в зоне фонтанирующих участков подплавляется и за счет более низкой температуры сжижающего агента застывает в гранулы с различным диаметром. Смесь порошка и гранул классифицируется. Товарная фракция гранул с наружным диаметром до 2,5 мм подается на расфасовку, крупные гранулы с диаметром более 2,5 мм подают на размол. Помол (разрушенные гранулы) совместно с неподплавленным порошком служат в качестве ретура.

Данный процесс можно проводить в отдельном грануляторе или можно совместить с процессом сушки в сушилке-грануляторе.

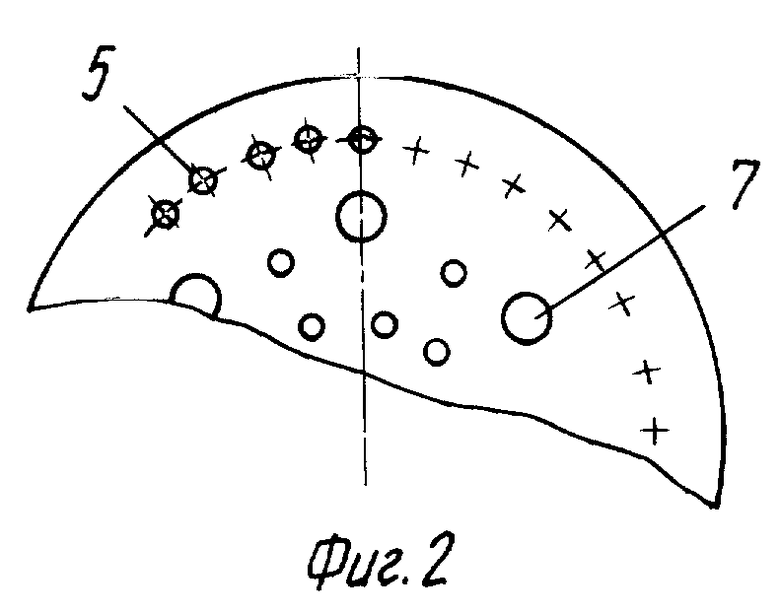

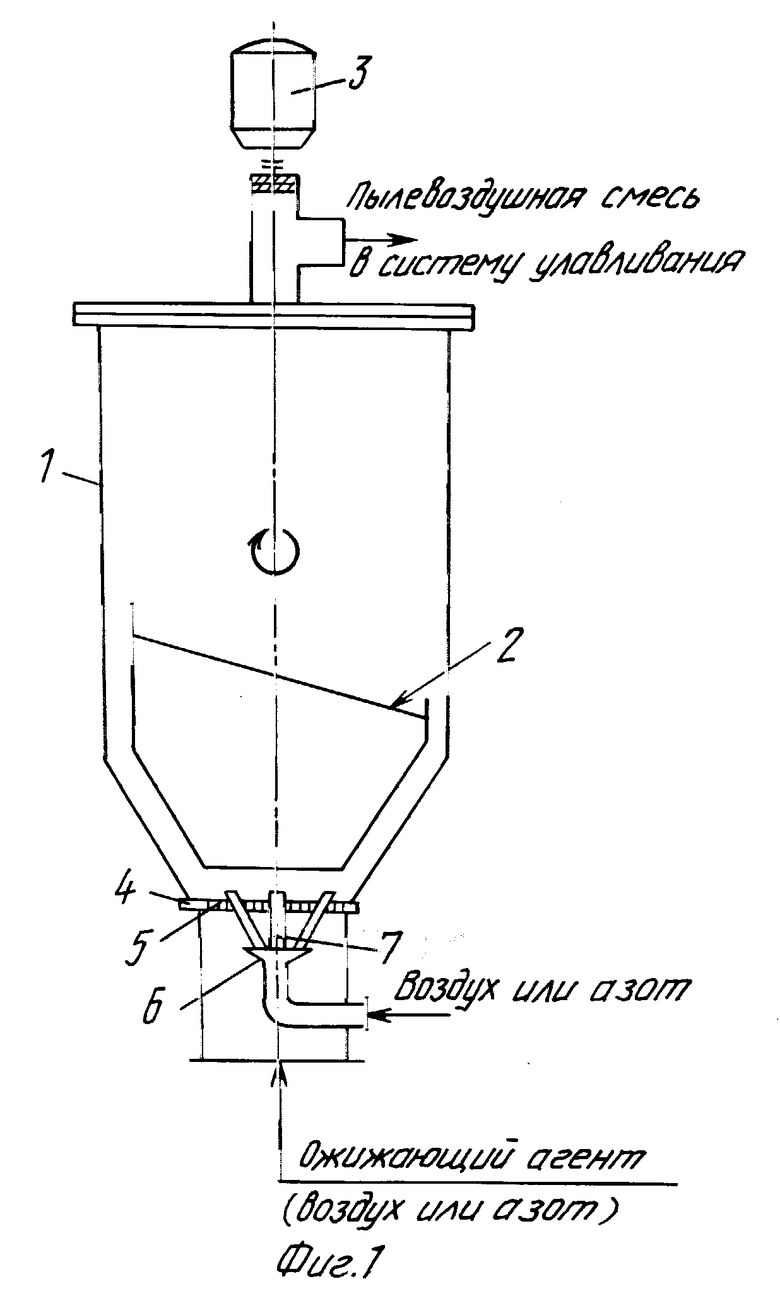

Пример 1. Процесс ведут в сушилке-грануляторе кипящего слоя объемом 10 дм3. Схема аппарата представлена на фиг. 1. Аппарат включает корпус 1, механический побудитель 2 с электродвигателем 3, в нижней части корпуса расположена газораспределительная решетка 4 с отверстиями 5 для подачи ожижающего агента, в газораспределительную решетку вмонтирован струйный распределитель 6 с соплами 7. Аппарат снабжен также системой трубопроводов для подачи ожижающего агента, создания фонтанирующих участков и отвода пылевоздушной смеси.

На фиг. 2 представлена схема газораспределительной решетки (вид сверху).

Порошок хлорофоса в количестве 850 г загружают в аппарат, под газораспределительную решетку подают воздух, нагретый до 60oC с линейной скоростью в каждом отверстии 11 м/сек и включают механический побудитель. Для создания фонтанирующих участков через сопла подают воздух, нагретый до 90oC, с линейной скоростью в сопле 3 м/сек. Процесс ведут 10-15 минут. Смесь гранул и порошка выгружают и классифицируют. Выход товарной фракции гранул (размером до 2,5 мм) составил 20% массовых от количества загруженного порошка.

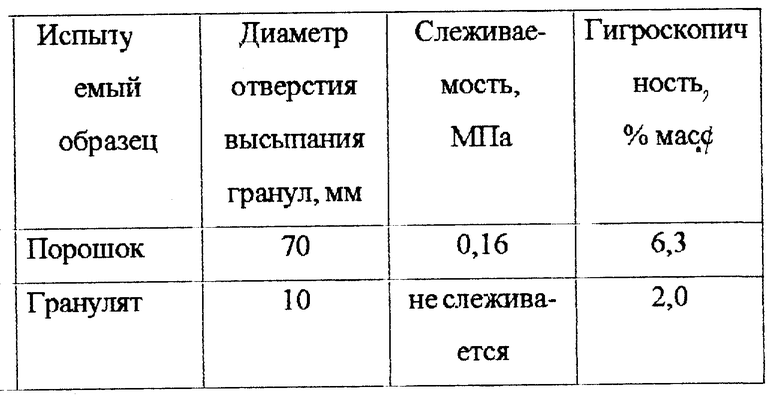

Показатели качества полученной товарной фракции гранул, в сравнении с порошком хлорофоса, приведены в таблице.

Содержание основного вещества и кислотность в процессе гранулирования не изменяются.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛЬЦИЯ | 2007 |

|

RU2370443C2 |

| СПОСОБ ГРАНУЛИРОВАНИЯ АЗОТНЫХ УДОБРЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2163901C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИДА КАЛЬЦИЯ | 2003 |

|

RU2243161C1 |

| Способ получения гранулированного продукта из растворов, суспензий и плавов | 1975 |

|

SU667226A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТОВОЙ ПОВЕРХНОСТИ НА СТЕКЛОИЗДЕЛИЯХ | 1999 |

|

RU2160721C2 |

| Способ получения гранулированного продукта из растворов, суспензий и плавов | 1975 |

|

SU667225A1 |

| Установка для получения гранул из растворов, пульп или расплавов | 1972 |

|

SU515523A1 |

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПРОДУКТОВ | 2009 |

|

RU2410153C1 |

| Установка для получения гранулированных материалов | 1979 |

|

SU860854A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИДА КАЛЬЦИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2258037C2 |

Изобретение относится к производству инсектицидов, а именно к получению гранулированного хлорофоса. Способ осуществляют обработкой порошкообразного хлорофоса в псевдоожиженном слое, отличается он тем, что в последнем создают отдельные фонтанирующие участки, в которые подают агент, нагретый выше температуры плавления порошка хлорофоса, преимущественно до 80-100oC, а псевдоожижающий агент подают нагретым до 60-75oС. Технический результат - упрощение процесса получения высокопроцентного гранулированного хлорофоса. 2 ил., 1 табл.

Способ получения гранулированного хлорофоса обработкой порошкообразного хлорофоса в псевдоожиженном потоке, отличающийся тем, что в последнем создают отдельные фонтанирующие участки, в которые подают агент, нагретый выше температуры плавления порошка хлорофоса, преимущественно до 80 - 100oC, а псевдоожижающий агент подают нагретым до 60 - 75oC.

| Способ получения гранулированного материала | 1983 |

|

SU1161172A1 |

| SU 1078836, 1984 | |||

| Устройство для поения животных на быстротоках | 1987 |

|

SU1521413A1 |

| Устройство для определения магнитной восприимчивости | 1949 |

|

SU82602A1 |

| Штамп для обрезки полых тонкостенных деталей | 1981 |

|

SU977119A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО ОСТАНОВА \ | 0 |

|

SU251488A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО ХЛОРОФОСА | 0 |

|

SU239713A1 |

| СПОСОБ ПОЛУЧЕНИЯ 0,О-ДИМЕТИЛ-2,2,2-ТРИХЛОР-1- ОКСИЭТИЛФОСФОНАТА | 0 |

|

SU180595A1 |

| Способ очистки хлорофоса | 1973 |

|

SU446511A1 |

Авторы

Даты

1999-08-27—Публикация

1996-10-10—Подача