Известен способ шлифования, при котором производят дискретный разворот инструмента и детали на 90o, а шлифование осуществляют при четном количестве проходов, разворот производят после каждого прохода, а режим резания устанавливают одинаковым для каждой пары проходов. (а.с. СССР N 1117194, 3 МПК B 24 B 1/00).

Недостатком известного способа является низкая производительность из-за необходимости дискретного разворота инструмента и детали на 90o после каждого прохода.

Наиболее близким по технической сущности является способ шлифования сверхтвердых материалов, при котором абразивному инструменту с торцевой рабочей поверхностью сообщают вращение вокруг его оси, а обрабатываемый элемент перемещают по нормали к рабочей поверхности инструмента, при котором обработку дополнительно ведут абразивным инструментом с рабочей поверхностью, аналогичной первому инструменту, и сообщают ему вращение в направлении, противоположном направлению вращения последнего, при этом оба инструмента имеют прерывистую рабочую поверхность с абразивными элементами, расположенными в одной плоскости на радиальных держателях из условия поочередного входа одного из инструментов в пазы другого, пересечения траектории центров абразивных элементов и расположения векторов их скоростей в точке пересечения под углом 90o, а перемещение обрабатываемого элемента осуществляют в зоне пересечения траекторий (а.с. N 1421498, 4 МПК B 24 B 1/00).

Недостатком данного способа является неполное использование режущей способности абразивных зерен: каждое зерно вступает в работу только одной стороной.

Технический результат - повышение производительности и качества шлифования.

Технический результат достигается тем, что в способе шлифования материалов, склонных к образованию дефектов, используют инструмент с торцевой рабочей поверхностью, а обрабатываемый элемент перемещают по нормали к рабочей поверхности инструмента, которому сообщают планетарное движение из условия перемещения каждого абразивного зерна инструмента по траектории, имеющей точку пересечения, в которой векторы скоростей резания расположены под углом 90o, и обеспечения резания разными гранями каждого абразивного зерна, при этом перемещение абразивного элемента по нормали осуществляют в зоне пересечения упомянутой траектории, которая представляет собой удлиненную гипо- или эпициклоиду.

Известен способ, при котором траектории центров абразивных элементов и вектора их скоростей в точке пересекаются под углом 90o (а.с. СССР N 1421498, 4 МПК B 24 B 1/00). Однако это пересечение двух разных абразивных инструментов.

Известен способ, при котором обрабатываемое изделие перемещают относительно торца абразивного инструмента с концентрично расположенными зонами различной режущей способности, при котором берут абразивный инструмент в виде двух соосно установленных кругов, при этом внутреннему кругу сообщают вращение со скоростью 0,8 - 1,0 скорости вращения наружного (а.с. СССР N 1748996, 5 МПК B 24 B 1/00). Однако это пересечение двух разных абразивных инструментов.

Недостатком данных способов является неполное использование режущей способности абразивных зерен: каждое зерно вступает в работу только одной стороной.

В предлагаемом способе процесс резания в зоне пересечения векторов осуществляют разными гранями каждого абразивного зерна.

Известна попытка теоретически и практически осуществить кинематику процесса шлифования так, чтобы единичное звено резало металл всей боковой поверхностью, оборачиваясь в процессе резания вокруг своей оси (В.Б.Ильицкий, М. П. Топорков, Особенности алмазно-абразивной обработки плоских поверхностей с планетарным движением инструмента // Межвузовский сборник научных трудов (N 184). Алмазно-абразивная обработка, под ред. Ю.Б.Серебренника, Пермь, Пермский политехнический институт, 1976, с. 32). Процесс использован при хонинговании плоских поверхностей.

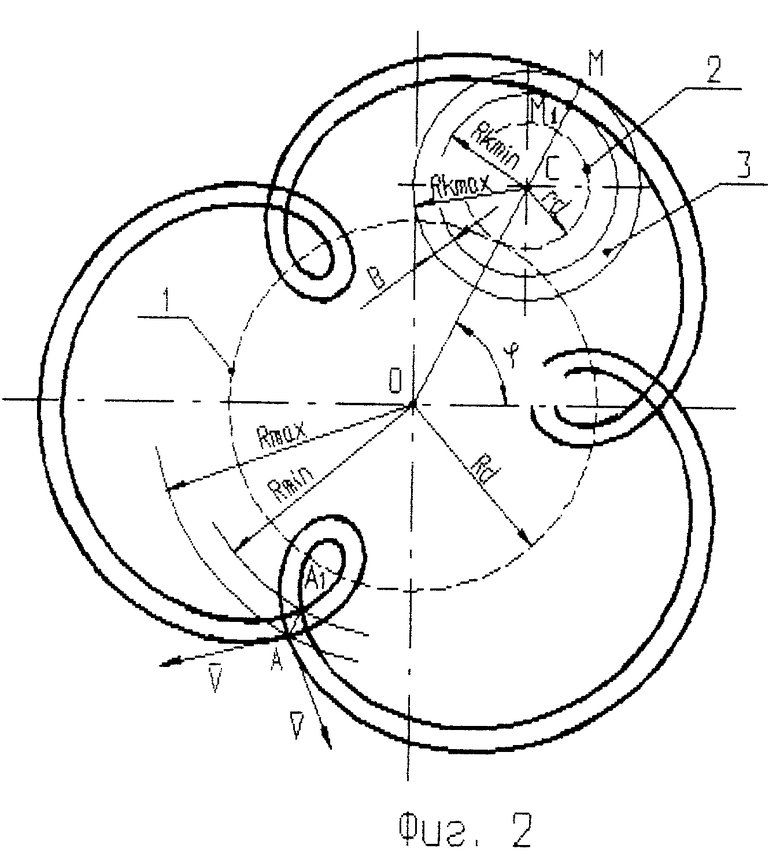

На фиг.1 изображена схема планетарной головки, реализующей предлагаемый способ с движением абразивных зерен по удлиненной гипоциклоиде.

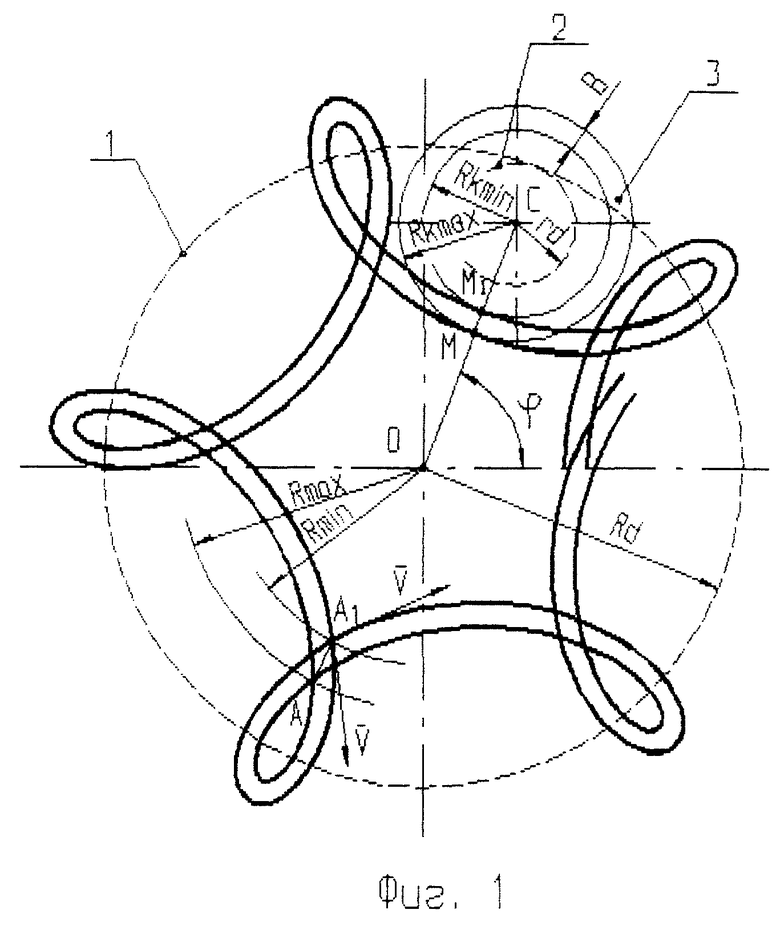

На фиг. 2 изображена схема планетарной головки, реализующей предлагаемый способ с движением абразивных зерен по удлиненной эпициклоиде.

Способ реализуется следующим образом.

Планетарная головка содержит неподвижное зубчатое колесо 1 с радиусом делительной окружности Rd и подвижное зубчатое колесо 2 с радиусом делительной окружности rd, на одной оси с которым расположен абразивный инструмента 3 с торцевой рабочей поверхностью шириной "В", имеющей наружный радиус Rk max и внутренний - Rk min, величины которых превышают радиус подвижного зубчатого колеса 3 - rd.

При обкатке зубчатого колеса 2 вокруг неподвижного зубчатого колеса 1, положение которого характеризует угол ϕ , абразивный инструмент 3 вращается вокруг осей O и C.

Неподвижное зубчатое колесо 1 может быть с внутренним зацеплением (абразивное зерно движется по удлиненной эпициклоиде) или с внешним зацеплением (абразивное зерно движется по удлиненной эпициклоиде).

Зерна абразивного инструмента 3 движутся по удлиненным гипо- или эпициклоидам. Траектории движения зерен, лежащих между радиусами Rk min и Rk max (например, в точках, M и M1) эквидистантны, образуют петли. В местах пересечения траекторий единичных зерен (точки A и A1) векторы скоростей резания  пересекаются под углом, близким 90o.

пересекаются под углом, близким 90o.

Скорость резания единичного зерна является результирующей двух скоростей: скорости зерна относительно оси инструмента C и переносной скорости зерна относительно оси O. Вектор скорости зерна относительно оси инструмента направлен перпендикулярно радиусу, соединяющему центр инструмента с зерном.

Величина скорости зерна относительно оси О и направление ее вектора изменяются в зависимости от угла ϕ. В результате постоянного изменения угла между вектором скорости зерна относительно оси О, вектор результирующей скорости зерна  (вектор скорости резания) при его движении изменяет направление, вследствие чего процесс резания осуществляется разными сторонами абразивного зерна. Это способствует уменьшению затупления зерна, улучшает условия самозатачивания, облегчает удаление отходов процесса шлифования с рабочей поверхности инструмента. Обрабатываемый элемент перемещают по нормали к рабочей поверхности инструмента 3 и располагают в кольцевой зоне, образованной точками пересечения абразивных зерен.

(вектор скорости резания) при его движении изменяет направление, вследствие чего процесс резания осуществляется разными сторонами абразивного зерна. Это способствует уменьшению затупления зерна, улучшает условия самозатачивания, облегчает удаление отходов процесса шлифования с рабочей поверхности инструмента. Обрабатываемый элемент перемещают по нормали к рабочей поверхности инструмента 3 и располагают в кольцевой зоне, образованной точками пересечения абразивных зерен.

Предлагаемый способ шлифования увеличивает производительность за счет исключения дискретного разворота инструмента и детали; происходит полное использование режущей способности абразивных зерен. Повышается качество обрабатываемых поверхностей за счет снятия напряжений при шлифовании тонких заготовок, уменьшения температуры шлифования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛОСКОГО ТОРЦОВОГО ПЛАНЕТАРНОГО ШЛИФОВАНИЯ | 2009 |

|

RU2421318C9 |

| СПОСОБ ОБРАБОТКИ ЭВОЛЬВЕНТНЫХ ПРОФИЛЕЙ КРУГОВЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1992 |

|

RU2049608C1 |

| ПЛАНЕТАРНАЯ ГОЛОВКА ДЛЯ ШЛИФОВАНИЯ | 2003 |

|

RU2254976C2 |

| Способ обработки резанием циклоидальных поверхностей | 1985 |

|

SU1337202A1 |

| СПОСОБ ШЛИФОВАНИЯ | 1999 |

|

RU2164851C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЛИНЫ ПЕРА ЛОПАТКИ ИЗ ЖАРОПРОЧНОГО СПЛАВА | 1999 |

|

RU2190514C2 |

| СПОСОБ ШЛИФОВАНИЯ | 2001 |

|

RU2204470C2 |

| Способ шлифования сверхтвердых материалов | 1986 |

|

SU1421498A1 |

| Способ шлифования сферических поверхностей | 1980 |

|

SU942953A1 |

| Способ гибкого ленточного шлифования | 2015 |

|

RU2615964C1 |

Изобретение относится к машиностроению. Для осуществления способа используют планетарную головку, содержащую неподвижное зубчатое колесо и подвижное зубчатое колесо, на одной оси с которым расположен абразивный инструмент с торцевой рабочей поверхностью. Неподвижное зубчатое колесо может быть с внутренним зацеплением (абразивное зерно движется по удлиненной гипоциклоиде) или с внешним зацеплением (абразивное зерно движется по удлиненной эпициклоиде). При обкатке зубчатых колес абразивные зерна инструмента перемещаются по траектории, имеющей точку пересечения, в которой векторы скорости резания пересекаются под углом 90o. При этом зерна будут резать разными гранями, что способствует их самозаточке. Деталь перемещают по нормали к инструменту в зоне пересечения траектории. Такие действия повышают производительность и качество шлифования. 1 з.п.ф-лы, 2 ил.

| Способ шлифования сверхтвердых материалов | 1986 |

|

SU1421498A1 |

| Способ шлифования детали | 1983 |

|

SU1117194A1 |

| Способ абразивной обработки плоской поверхности | 1986 |

|

SU1337240A1 |

| Планетарная головка для абразивной обработки плоских поверхностей | 1989 |

|

SU1611703A1 |

| Приспособление для обработки торцов корпусных деталей | 1961 |

|

SU147970A1 |

| Доводочно-полировальное устройство | 1987 |

|

SU1468726A1 |

| НЕВЗРЫВЧАТЫЙ РАЗРУШАЮЩИЙ СОСТАВ | 1999 |

|

RU2160236C2 |

Авторы

Даты

1999-09-10—Публикация

1996-07-26—Подача