Изобретение относится к металлургии, а именно к обработке металлов давлением, например, к прокатному производству, позволяет получить холоднокатаный лист с первой группой отделки поверхности, эффективно как для холодного, так и для горячего металла (проверено нанесение состава на холодный и нагретый до 1400oC металл, и нагрев металла с нанесенным покрытием до 1400oC при длительности 0,5-18 ч).

Известны способы защиты поверхности металла от окисления перед нагревом предварительным нанесением защитного покрытия. Степень окисления и качество поверхности готового металла, например, холоднокатаного листа, варьируют в основном составом покрытия.

Известен способ защиты поверхности металла от окисления при его нагреве перед горячей штамповкой, в котором для снижения окисления но поверхность металла перед нагревом наносят защитное покрытие, в составе которого содержатся графит и порошок стеклоэмали (SU 876767 A, 30.10.81, C 21 D 1/72, C 22 F 1/00).

Однако, вследствие наличия в составе стеклоэмали, которая выгорает при высоких температурах, его защитные свойства при температурах в интервале 1000-1400oC неэффективны, т. к. покрытие нарушается, открывая свободный доступ кислорода к поверхности металла, в результате чего металл интенсивно окисляется с обильным образованием окалины.

За прототип способа принят известный способ защиты поверхности металла от окисления при нагреве перед его обработкой давлением, в котором для повышения защитной способности от окисления металл сначала предварительно подогревают до температуры 75-95oC, затем наносят состав, содержащий марганцевую руду, серебристый графит, растворимый силикат натрия с модулем 2,2-2,5, воду (SU 1157086 A, 23.05.83, C 21 D 1/70 ). Затвердевая, состав образует покрытие, которое преграждает доступ кислорода к металлу, затормаживая окисление и соответственно снижая образование окалины.

Недостатками этого способа являются необходимость предварительного нагрева металла перед его покрытием, низкие защитные свойства покрытия, т.к. образуется достаточно высокое количество окалины (40 кг/т), изъязвленная поверхность металла после его нагрева) вследствие хорошо развитой зоны внутреннего окисления (в пределах 0,5-0,6 мм), низкое качество поверхности металла, например, первой группы отделки поверхности холоднокатаного листа с этим составом без дополнительных мероприятий получить невозможно. Кроме того, способом не предусмотрена регламентация количества компонентов состава в зависимости от температуры последующего нагрева и времени выдержки при ней, что имеет большое значение, т.к. температуры нагрева перед обработкой металлов давлением высокие, и время выдержки нагрева имеет большой интервал, например, при прокатке от 0,5 до 18ч.

Известен способ для защиты металла от окисления при его нагреве перед горячей штамповкой (SU 876767 A, 30.10.81, C 22 F 1/00; C 21 D 1/72). Состав содержит порошок стеклоэмали, графит при следующем соотношении компонентов, мас.%: графит 1,0-2,0; порошок стеклоэмали остальное.

Этот состав имеет низкую защитную способность при температуре нагрева в интервале 1000-1400oC и длительности до 19 ч. Происходит выгорание эмали, и покрытый металл интенсивно окисляется.

За прототип вещества принят состав покрытия для защиты сталей от окисления при горячей обработке металлов давлением (SU 876767 A, 30.10.81, C 22 F 1/00, C 21 D 1/72, который содержит следующие компоненты (мас.%): марганцевая руда 35-38; серебристый графит 29- 35; растворимый силикат натрия с модулем 2,2-2,5; вода - остальное. Состав, затвердевая на металле без химического взаимодействия с ним, образует защитное покрытие от окисления.

Недостатками этого состава являются необходимость предварительного нагрева металла перед его покрытием, низкие защитные свойства состава, т.к. образуется достаточно высокое количество окалины (40 кг/т).

Перед предлагаемым способом защиты поверхности металла от окисления ставится следующая задача: снижение образования окалины при нагреве металла до высоких температур в интервале 1000-1400oC, исключение предварительного нагрева металла до заданной температуры перед нанесением на него состава, возможность регламентации количества компонента, имеющего самое высокое процентное содержание в зависимости от температуры нагрева и его длительности, получение ровной поверхности металла с практически отсутствующей зоной внутреннего окисления.

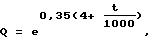

Эта задача решается следующим образом. В способе защиты металла от окисления нанесением состава, согласно изобретению нанесением состава легируют окалину, используя графит, диоксид кремния, ингибитор окисления, связующее. Использование этого состава не требует предварительного нагрева металла до точной температуры, при которой наносят состав, снижает количество образования окалины после нагрева до 14-34 кг/т металла, т.е. окалины становится меньше на 6-26 кг/т или на 15-65/% в сравнении с прототипом, снижает до уровня 0,05-0,15 мм зону внутреннего окисления, что дает возможность получения ровной, без изъявлений поверхности металла после его нагрева, например, можно получить без дополнительных мероприятий холоднокатаный лист с первой группой поверхности. Для экономного расхода ингибитора окисления c минимально возможным образованием окалины, согласно изобретению его берут в количестве при длительности нагрева до 5 ч согласно следующей зависимости, мас.%:

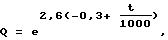

в другом варианте заявленного способа при длительности нагрева 5-18 ч согласно следующей зависимости, мас.%:

где Q - количество ингибитора окисления, мас.%;

e -основание натурального логарифма;

t - температура нагрева, oC

Математические зависимости определены империческим путем на основании данных, полученных при проведении серии испытаний в лабораторных и производственных условиях.

Предлагаемым составом решается задача осуществления способа зашиты поверхности металла от окисления при условии исключения регламентированного нагрева металла перед его покрытием, снижения образования окалины до 14-34 кг/т металла.

Эта задача решается следующих образом. Состав для защита металла от окисления, содержащий графит, согласно изобретению дополнительно содержит диоксид кремния, ингибитор окисления и связующее при следующем соотношении компонентов, мас.%:

Графит - 2 - 5

Диоксид кремния - 1 - 3

Ингибитор окисления - 3 - 20

Связующее - Остальное

Пример способа и состава 1.

Пример осуществления способа и защиты металла от окисления и пример состава для его осуществления приведены для технологии прокатки сляба.

Непрерывнолитые слябы, охлажденные после их получения до температуры, например, 600oC поступают на слябинг для получения слябов заданных размеров. Перед прокаткой их нагревают до 1400oC при длительности нагрева 18 ч. Для защиты слитков от окисления легируют окалину, образующуюся на их поверхности. Для этого используют следующий состав.

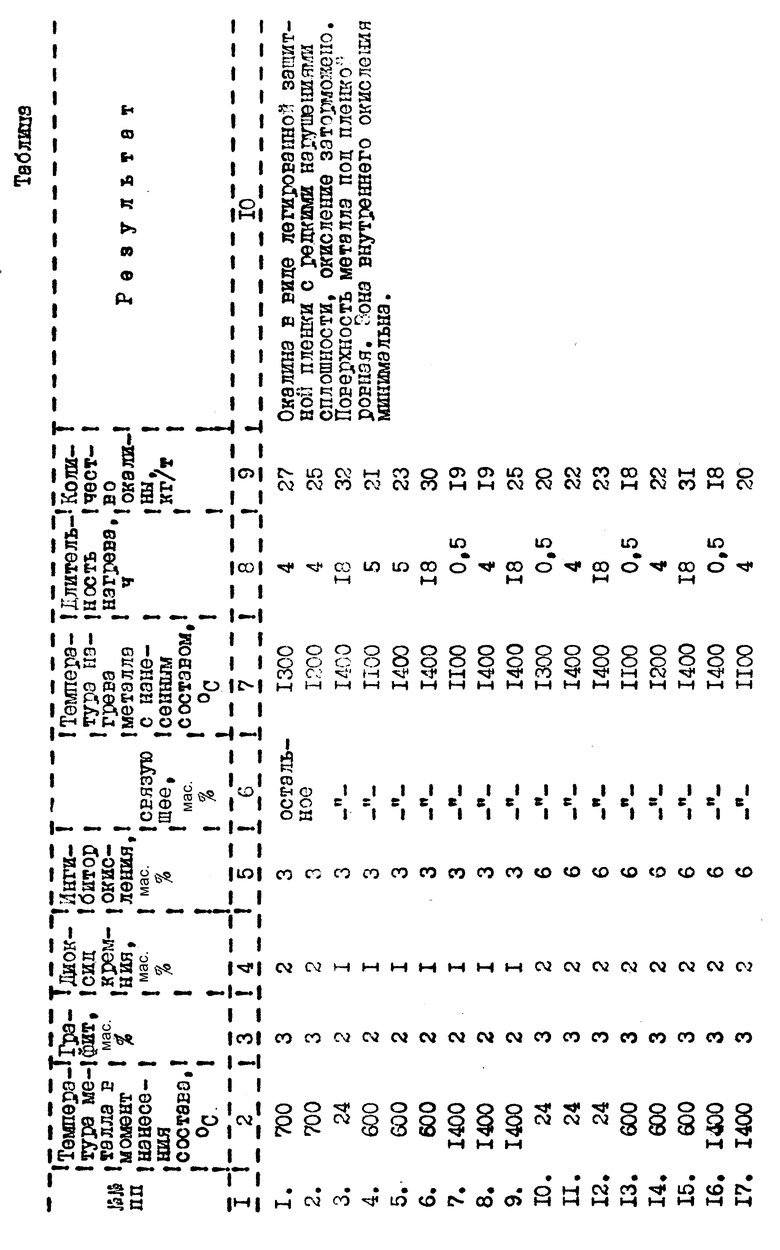

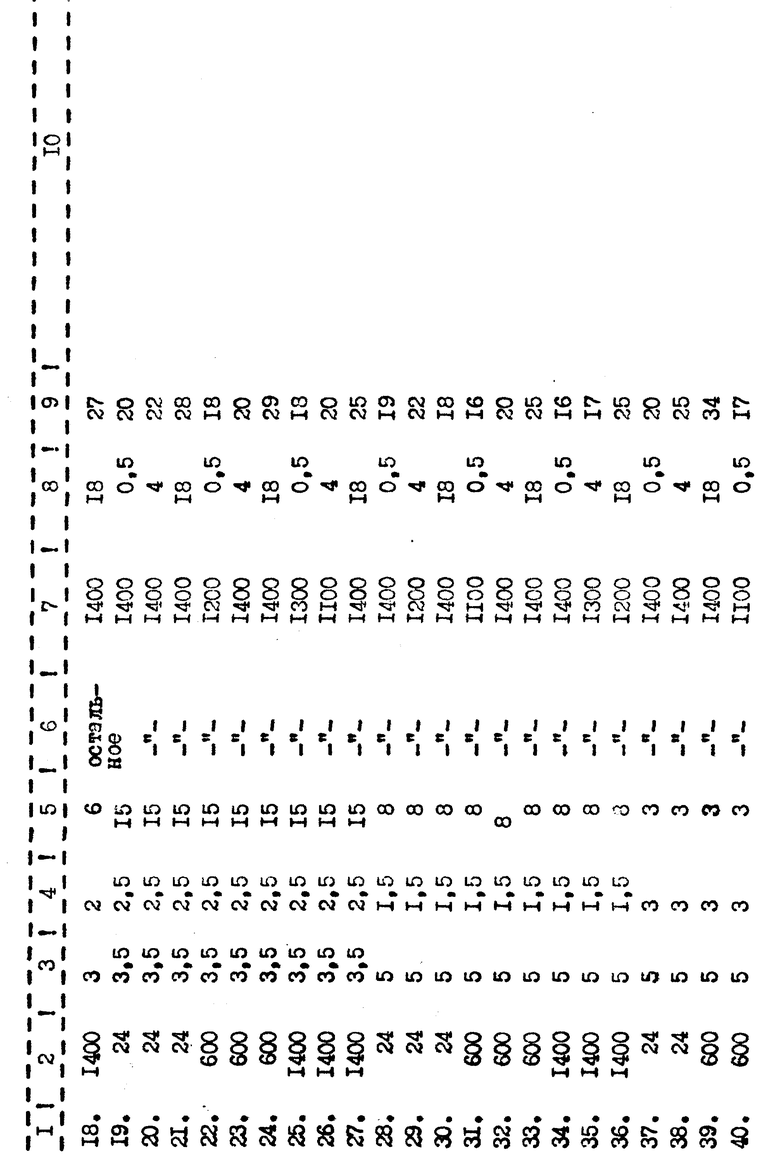

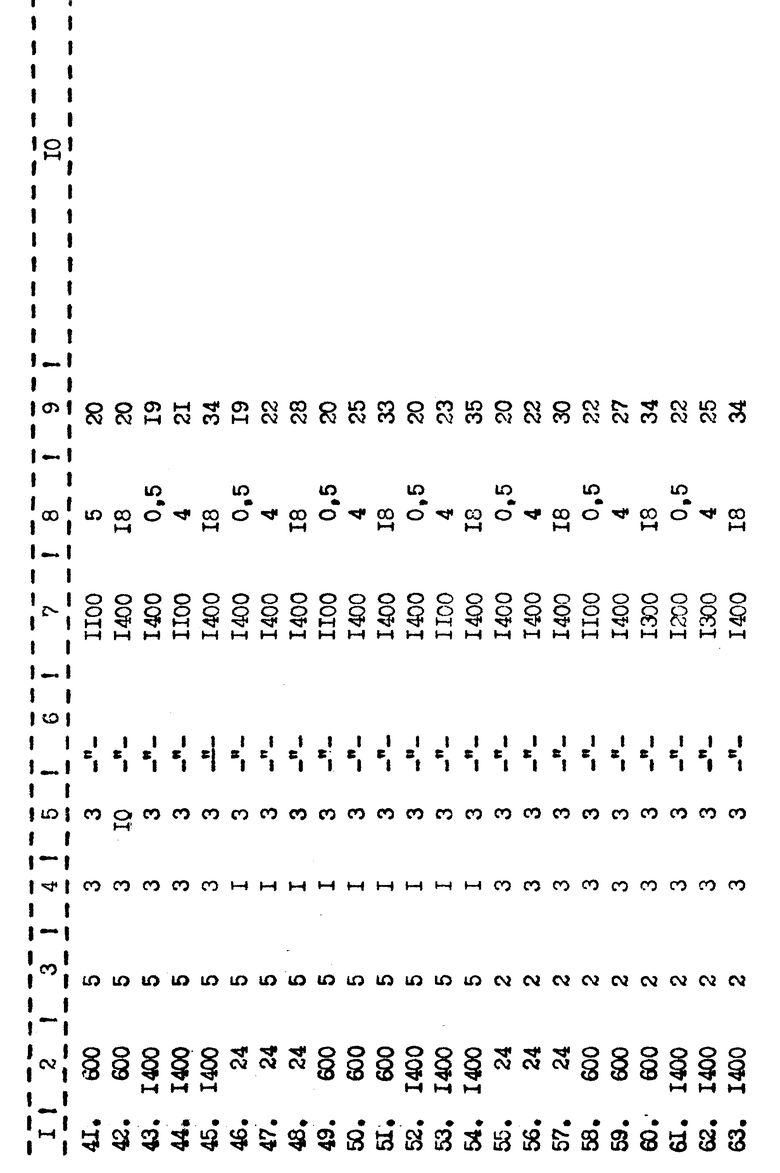

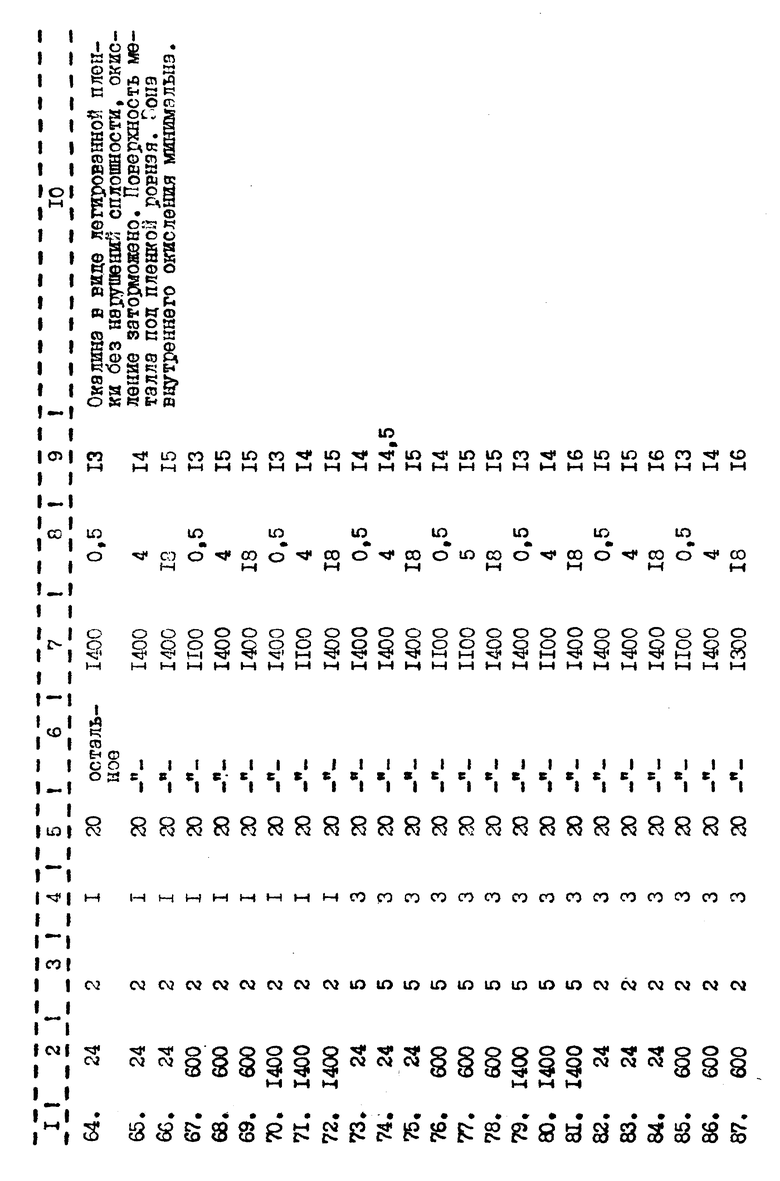

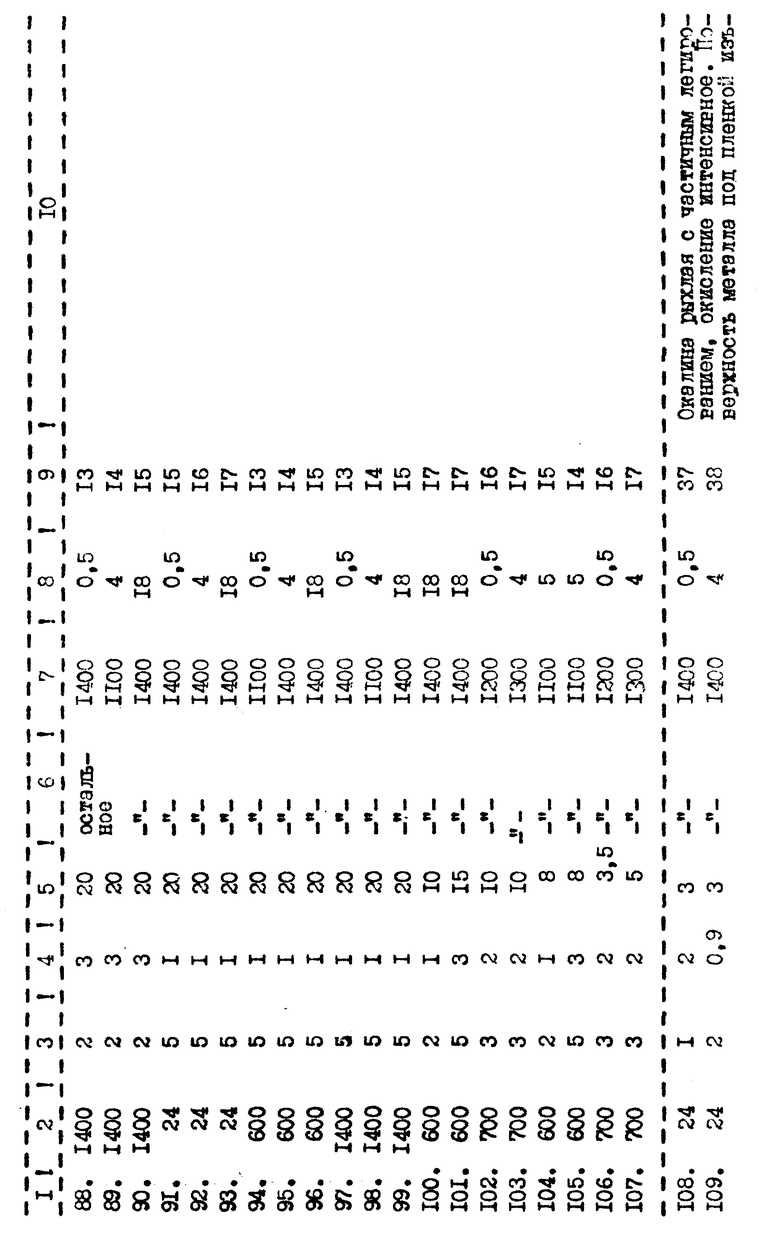

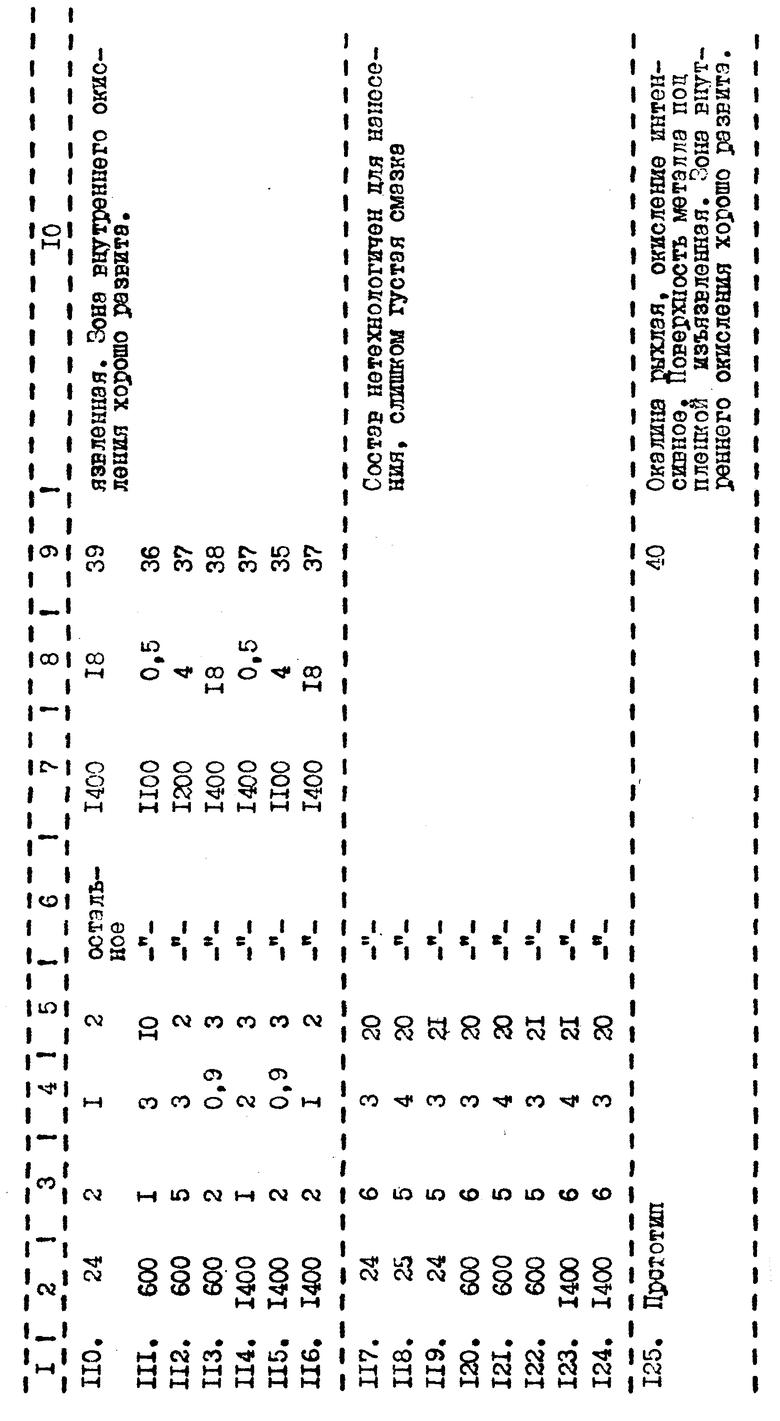

Состав для защиты поверхности металла от окисления содержит следующие компоненты, мас.%: графит - 2, диоксид кремния - 1, ингибитор окисления, например, окись хрома - 3, связующее, например, поливинилацетатная дисперсия - 92 (минимальные значения); или, например, мас.% графит - 5, диоксид кремния - 3, ингибитор окисления, например, окись титана - 20, связующее, например, поливиниловый спирт - 73 (максимальное значение). Примеры с конкретными значениями количественного содержания компонентов приведены в таблице (см. опыты N 1-107).

Состав для защиты поверхности металла от окисления применяют в виде суспензии. Готовят его следующим образом. Размельченные компоненты вводят в связующее небольшими порциями, размешивая. Для удобства перемешивания последним вводят диоксид кремния.

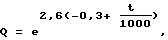

Количественное содержание ингибитора окисления можно брать непроизвольно в пределах предлагаемого в составе интервала (3-20%), а для его экономного расхода при минимально возможном образовании окалины целесообразно определить по математической зависимости, соответствующей нагреву с длительностью 5-18 ч

где Q - количество ингибитора окисления, мас.%;

e -основание натурального логарифма;

t - 1400oC - температура нагрева.

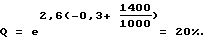

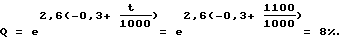

Для температуры нагрева (t) 1400oC количество ингибитора:

Согласно полученному по математической зависимости результату, в этом случае для образования минимально возможного количества окалины до 15 кг/т (см. таблицу, опыты 69, 78) в составе следует брать максимально допустимое количество ингибитора окисления (20%). Если на практике допустимо большее количество образующейся окалины и следует экономить ингибитор окисления, можно брать меньшее его количество в пределах предлагаемого интервала, например, если в данном примере ингибитора окисления взять 10%, то образование окалины увеличивается до 17-20 кг/т (см.таблицу, опыты 42,100). При минимально допустимом количестве ингибитора окисления (3%) для этого же случая окалины образуется до 30-34 кг/т, т.е. в два раза больше, чем при определенном по математической зависимости значении содержания ингибитора окисления (см. таблицу, опыты 6,46). Приготовленный состав наносят на поверхность слябов любым известным способом, например поливом, распылением. Свойства состава позволяют наносить его как на холодный металл, например, имеющий температуру 24oC, так и на горячий (проверено) до 1400oC. В данном примере технологично наносить состав при температуре поступления слябов 600oC. Защитное действие состава осуществляется следующим образом. Окалина на поверхности слябов взаимодействует с составом с образованием новой фазы в виде легированной защитной пленки, которая препятствует взаимодействию металла с кислородом, затормаживая окисление и образование окалины. Легированная защитная пленка сохраняется на поверхности металла в течение времени его нагрева и при его остывании. Верхний слой легированной защитной пленки оплавлен, поэтому он плотный и не осыпается, а слой на границе с металлом рыхлый, поэтому в технологическом процессе прокатки легированная защитная пленка легко удаляется традиционными способами, например, гидросбивом. Зона внутреннего окисления минимальна (до 0,05-0,15 мм). Поверхность металла под легированной защитной пленкой ровная, без изъязвлений.

Если в этом же примере слябы нагревают, например, до 1100oC с длительностью нагрева 5 ч, количество ингибитора окисления для экономии его расхода с минимальным образованием окалины целесообразно определять по математической зависимости, соответствующей длительности нагрева 5-18 ч:

При использовании состава с количеством ингибитора окисления, равном определенному по этой математической зависимости, (8%) - (см. таблицу, опыты 104, 105) расходуется меньше ингибитора окисления в сравнении с его максимальным содержанием (20%) и образуется меньше окалины на 6 кг/т в сравнении с составом, где при тех же условиях количественное содержание ингибитора окисления минимальное -3% (см. таблицу, опыты 4,41). Таким образом, определяя количество ингибитора окисления по математической зависимости, достигают оптимальный результат; при минимальном содержании ингибитора окисления минимальное образование окалины.

Пример способа и состава 2.

Пример осуществления способа защиты металла от окисления и пример состава для его осуществления приведены для технологии получения холоднокатаного листа.

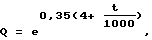

Заготовки, например, слябы, перед горячей прокаткой нагревают до 1200-1300oC при длительности нагрева 0,5-4 ч, т.е, до 5 ч (см. таблицу, опыты 102-103). Для защиты заготовок от окисления перед их нагревом легируют окалину, образующуюся на их поверхности. Для этого используют состав для защиты поверхности металла от окисления, содержащий следующие компоненты, мас. %: графит 3; диоксид кремния 2; ингибитор окисления, например, окись хрома 10; связующее, например, поливиниловый спирт 85 (промежуточные значения). Готовят состав так же, как и в примере 1, вводя размельченные компоненты в графитообразующее связующее. Количественное содержание ингибитора окисления можно брать не как в приведенном примере промежуточное значение 10%, а для достижения его экономного расхода и минимально возможного образования окалины целесообразно определить по математической зависимости, соответствующей нагреву с длительностью 0,5-4 до 5 ч:

где Q - количество ингибитора окисления, мас.%;

e - основание натурального логарифма;

t - температура нагрева, oC.

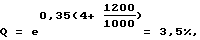

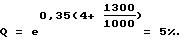

Для температуры нагрева (t) 1200oC количество ингибитора:

а для температуры (t) 1300oC:

Нанесение состава и его действие аналогичны описанному в примере 1. При использовании состава с количеством ингибитора, взятом произвольно из предлагаемого интервала, в данном примере 10%, после нагрева слябов окалины образуется мало -16-17 кг/т (см. таблицу, опыты 102- 103), но расход ингибитора окисления завышен. При количестве ингибитора окисления, равном подсчитанному по математической зависимости (3,5 и 5%), количество образующейся окалины такое же (см. таблицу, опыты 106, 107), но расход ингибитора окисления значительно меньше. Рассчитанное по математической зависимости количество ингибитора окисления номинально для минимально возможного количества образующейся окалины. Зона внутреннего окисления в обоих случаях мизерна, до 0,05-0,15 мм, поверхность металла под покрытием ровная, без изъязвлений.

После горячей прокатки листы подвергают холодной прокатке до получения холоднокатаного листа. При использовании при горячей прокатке предлагаемого состава поверхность холоднокатаного листа соответствует первой группе отделки поверхности.

Результаты испытаний, которые проводились при нанесении состава на холодный металл при температуре 20oC, на горячий металл при температуре 600, 700, 1400oC с длительностью нагрева 0,5; 4; 5; 18 ч, проиллюстрированы в таблице. При использовании состава с предлагаемым содержанием ингредиентов образуется заниженное в сравнении с прототипом количество окалины на 6-26 кг/т в виде сплошной или с редкими нарушениями сплошности легированной защитной пленки, поверхность металла после удаления легированной защитной пленки ровная, без изъязвлений, зона внутреннего окисления практически отсутствует до 0,05-0,15 мм (см. таблицу, опыты 1-107).

При использовании состава с содержанием компонентов, заниженным в сравнении с предлагаемым интервалом, количество окалины повышается до 35-39 кг/т, что неудовлетворительно, окалина рыхлая, легирование окалины только частичное, зона внутреннего окисления хорошо развита (см.таблицу, опыты 108-116). Состав с содержанием компонентов, завышенным в сравнении с предлагаемым интервалом, нетехнологичен для использования, т.к. он слишком густой, с комьями (см.таблицу, опыты 117-124).

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ КРЕМНИСТАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ И СПОСОБ ЕЕ ОБРАБОТКИ | 1996 |

|

RU2096516C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С НИЗКИМИ УДЕЛЬНЫМИ ПОТЕРЯМИ НА ПЕРЕМАГНИЧИВАНИЕ | 2009 |

|

RU2407808C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКИМИ МАГНИТНЫМИ СВОЙСТВАМИ | 2009 |

|

RU2407809C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2009 |

|

RU2403293C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕПРЕРЫВНО ОТОЖЖЕННОГО НЕСТАРЕЮЩЕГО ХОЛОДНОКАТАНОГО ПРОКАТА УЛЬТРА ГЛУБОКОЙ ВЫТЯЖКИ | 2015 |

|

RU2604081C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 2002 |

|

RU2219253C2 |

| СПОСОБ УВЕЛИЧЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ СТАЛИ ДЛЯ КОНТУРА С ТЯЖЕЛЫМ ЖИДКОМЕТАЛЛИЧЕСКИМ ТЕПЛОНОСИТЕЛЕМ | 2014 |

|

RU2584361C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2002 |

|

RU2199595C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ШТАМПОВКИ И ПОСЛЕДУЮЩЕГО ЭМАЛИРОВАНИЯ | 2010 |

|

RU2424328C1 |

| Способ производства высоколегированной холоднокатаной электротехнической изотропной стали | 2021 |

|

RU2779122C1 |

Изобретение относится к области металлургии. Способ защиты поверхности металла от окисления при нагреве включает нанесение состава, содержащего графит, диоксид кремния, ингибитор окисления и связующее, на окалину, причем количество ингибитора окисления при длительности нагрева до 5 ч определяют согласно зависимости

Q = e0,35 (4+t/ 1000),

а в варианте способа при длительности нагрева от 5 до 18 ч

Q = e2,6(- 0,3+t/ 1000),

где Q - количество ингибитора окисления, мас.%, e - основание натурального логарифма; t - температура нагрева, oС. Состав для защиты поверхности металла от окисления при нагреве содержит следующие компоненты, мас.%: графит 2-5; диоксид кремния 1-3; ингибитор окисления 3-20; связующее остальное. Технический эффект заключается в снижении образования окалины при нагреве и регламентации количества компонентов состава для защиты поверхности металла в процессе нагрева. 3 с.п.ф-лы, 1 табл.

Q=e0,35(4+ t/1000),

где Q - количество ингибитора окисления, мас.%;

e - основание натурального логарифма;

t - температура нагрева, oC.

Q=e2,6(-0,3+ t/1000),

где Q - количество ингибитора окисления, мас.%;

e - основание натурального логарифма;

t - температура нагрева, oC.

Графит - 2 - 5

Диоксид кремния - 1 - 3

Ингибитор окисления - 3 - 20

Связующее - Остальное

| Покрытие для защиты сталей от окисления при горячей обработке давлением | 1983 |

|

SU1157086A1 |

| Состав для защиты металла от окисления | 1980 |

|

SU876767A1 |

| Способ нагрева под горячую деформацию углеродистых сталей с защитным покрытием | 1983 |

|

SU1227692A1 |

| RU 94027555 A1, 20.05.96 | |||

| US 3526552 C, 01.09.70 | |||

| Пульт цифрового программного управления станком | 1972 |

|

SU466491A1 |

| Устройство для моделирования систем передачи данных | 1988 |

|

SU1552198A1 |

| БЕСКОНТАКТНЫЙ ДАТЧИК ВЛАЖНОСТИ ТКАНИ | 2001 |

|

RU2209420C2 |

| Трехканальное резервированное устройство для приема и передачи информации | 1990 |

|

SU1758646A1 |

Авторы

Даты

1999-09-20—Публикация

1997-07-24—Подача