Изобретение относится к области изготовления и/или ремонта колесных пар транспортных средств, использующих для своего перемещения рельсовый путь, например, для железнодорожных вагонов, вагонов метро или трамвая.

Известен автоматизированный цех для изготовления железнодорожных колесных пар по патенту РФ N 1780979, B 23 P 19/02, 1990, содержащий стенд для измерения длин осей и диаметров подступичных частей осей, связанный конвейером с накопителем осей, станки по обработке подступичных частей осей с автоматическими манипуляторами для загрузки и разгрузки станков, стенды для дефектоскопии и измерения обработанных диаметров подступичных частей осей, устройство для смазывания подступичных частей осей, стенд для измерения диаметров колес по кругу катания, толщин ободов, длин ступиц и диаметров отверстий ступиц, накопитель колес с автоматическим манипулятором, устройства смазывания поверхностей отверстий ступиц колес, установку предварительной сборки (напрессовки) колесных пар, гидравлический пресс для формирования колесных пар, конвейеры, связывающие единицы оборудования в единую автоматическую линию, и систему управления автоматической линией.

Такой автоматизированный цех позволяет изготавливать железнодорожные колесные пары путем их формирования из годных осей и колес, однако его конструктивные особенности не позволяют ремонтировать бывшие в эксплуатации колесные пары.

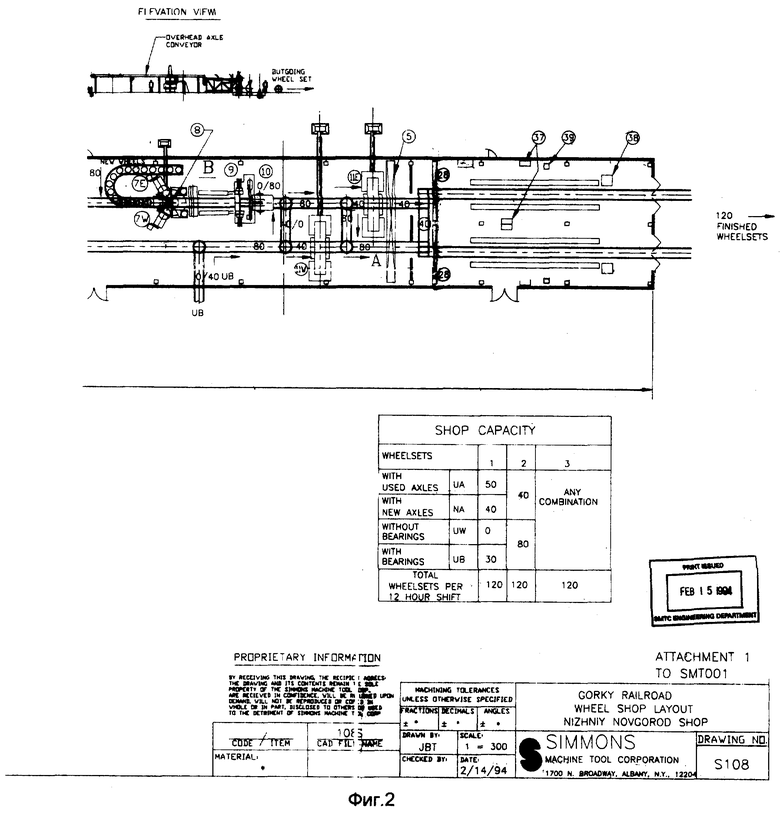

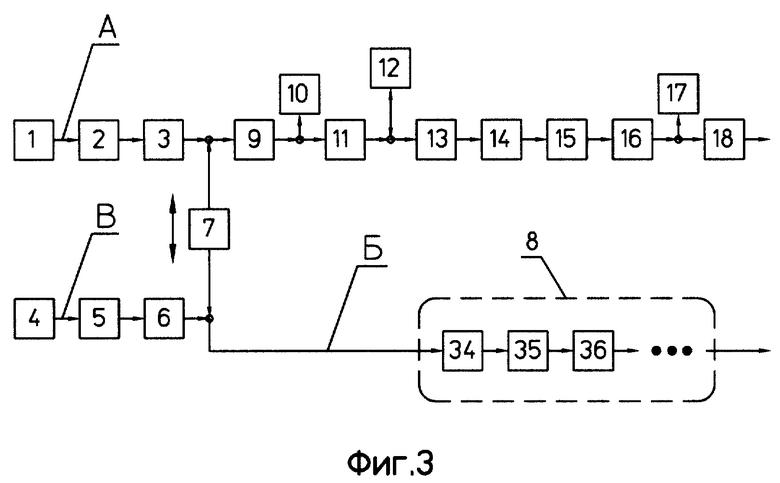

Наиболее близким решением к заявляемому является известная конструкция автоматизированного цеха для изготовления или ремонта железнодорожных колесных пар станкостроительной корпорации SIMMONS (США) проекта N S108 (см. технический документ фирмы SIMMONS N S108 от 14.02.94 г., копия которого представлена на фиг. 1 и 2). Данный автоматизированный цех содержит установку замера геометрических параметров колесной пары, установку магнитной дефектоскопии и установку ультразвуковой дефектоскопии колесной пары, устройство передачи колесной пары с годными колесами на обходную линию, конвейер, передающий колесные пары с годными колесами по обходной линии на участок обточки круга катания колесных пар, пресс для демонтажа негодных колес с оси, устройство удаления негодных колес из цеха в вагоны, устройство приема демонтированных осей, конвейер подачи в цех новых осей, установку для очистки и мойки осей, накопитель осей, станок обточки и накатки подступичных частей осей, установку для магнитной дефектоскопии осей после обточки, конвейер удаления дефектных осей из цеха, установку измерения диаметров подступичных частей осей, устройства смазки подступичных частей осей, накопитель колес, станки расточки отверстий ступиц колес, устройства для смазки поверхностей отверстий ступиц колес, установку предварительной напрессовки колес на ось, пресс для формирования (окончательной напрессовки) колесных пар, станки для обточки круга катания колесных пар и устройства передачи колесных пар между основной и обходной линиями.

Такой автоматизированный цех, хотя и позволяет изготавливать и ремонтировать колесные пары, обладая гибкостью вследствие разделения потоков колесных пар, требующих разного объема обработки, однако, его конструктивные особенности сужают сферу его применения и имеют некоторые недостатки.

Во-первых, анализ времени выполнения операций замера геометрических параметров, магнитной и ультразвуковой дефектоскопии перед демонтажом колесной пары показал, что однопотоковое выполнение этих операций не обеспечит приемлемый такт работы всего цеха для соотношения годных и негодных элементов колесных пар, имеющего место в России.

Во-вторых, поскольку после демонтажа дефектные оси вместе с годными и новыми поступают в установку очистки и мойки, в накопитель осей, проходят через станок обточки и накатки подступичных частей осей и магнитный дефектоскоп, это существенно снижает общую производительность цеха вследствие повышения его нерациональной загрузки.

В-третьих, затраты энергии и материалов на мойку дефектных осей (вместе с новыми и годными) являются непроизводительными и необоснованно повышают общую энергоемкость и материалоемкость цеха.

В-четвертых, поскольку весь поток дефектных осей - как полученных после демонтажа колесной пары, так и выявленных в результате магнитной дефектоскопии оси после обточки ее подступичных частей, удаляется из цеха в одном месте после магнитной дефектоскопии осей, это создает "узкое место" во всей технологической линии, которое может затормозить технологический поток.

В-пятых, выполнение накопителя осей в виде двух параллельных потоков требует для его размещения значительных площадей, что ухудшает эксплуатационные качества линии вследствие затруднения выполнения вспомогательных транспортных операций и прохода по цеху.

В-шестых, отсутствие автоматической подачи колес в цех приводит к повышению доли ручного труда.

В-седьмых, выполнение накопителя колес в виде горизонтального транспортера с приводом для хранения и перемещения колес стопами в горизонтальном положении неприемлемо для колес, выполненных в соответствии с российскими стандартами, поскольку стопа колес неустойчива из-за меньшей опорной площади ступицы колеса и ее формы. Кроме того, такой транспортер должен иметь привод большой мощности.

В-восьмых, отсутствие контрольных операций после формирования колесной пары повышает вероятность выпуска бракованной продукции.

В-девятых, отсутствие в линии специальных накопителей сформированных колесных пар требует жесткого графика вывоза готовой продукции, согласованного с тактом работы технологической линии, для обеспечения непрерывности рабочего процесса.

В-десятых, передачу колесных пар с годными колесами по обходной линии выполняют с помощью непрерывного конвейера (фиг. 1, поз. 12), имеющего значительную длину и не разделенного на секции, вследствие чего для обеспечения требуемого такта работы линии скорость передачи колесной пары должна быть высокой, а мощность привода - очень большой.

Задачей, на решение которой направлено заявляемое изобретение, является обеспечение возможности изготовления или ремонта железнодорожных колесных пар с высокой производительностью, с гарантированно высоким качеством выпускаемой продукции при минимальных затратах энергии.

Данная задача решается с помощью технического результата от использования заявляемого изобретения, заключающегося в повышении производительности труда, улучшении эксплуатационных качеств цеха за счет уменьшении площадей, занимаемых технологическим оборудованием, снижении затрат энергии, уменьшении доли ручного труда, повышении качества выпускаемой продукции.

Указанный результат достигается тем, что в известный автоматизированный цех для изготовления или ремонта железнодорожных колесных пар, содержащий установку замера геометрических параметров колесной пары, а также установки магнитной и ультразвуковой дефектоскопии колесной пары, расположенные последовательно на основной линии, устройство передачи колесных пар с годными колесами с основной на обходную линию, конвейер, передающий колесные пары с годными колесами по обходной линии на участок обточки круга катания, пресс для демонтажа негодных колес с оси, устройство удаления негодных колес из цеха, устройство приема демонтированных осей, конвейер подачи в цех новых осей, установку для очистки и мойки осей, накопитель осей, станок для обточки и накатки подступичных частей осей, установку для магнитной дефектоскопии осей после обточки, конвейер удаления дефектных осей из цеха после обточки, установку измерения диаметров подступичных частей осей, комплект из двух устройств смазки подступичных частей осей, накопитель колес, комплект из двух станков для расточки отверстий ступиц колес, комплект из двух устройств для смазки поверхностей отверстий ступиц колес, установку предварительной напрессовки колес на ось, пресс для формирования колесной пары, комплект из двух устройств передачи сформированных колесных пар между основной и обходной линиями и комплект из двух станков для обточки круга катания колесных пар, дополнительно введены:

установка замера геометрических параметров дополнительной колесной пары, а также установка магнитной дефектоскопии дополнительной колесной пары и установка ультразвуковой дефектоскопии дополнительной колесной пары, последовательно расположенные на добавочной линии параллельно с основной линией,

устройство автоматической подачи в цех колес партиями, выполненное с возможностью загрузки в накопитель колес всей партии одновременно,

установка замера геометрических параметров и установка ультразвуковой дефектоскопии сформированной колесной пары, расположенные в технологическом потоке после пресса для формирования колесных пар,

комплект из двух накопителей сформированных колесных пар, расположенных после станков обточки круга катания, каждый из которых выполнен в виде нескольких расположенных один над другим ярусов, имеющих уклон, обеспечивающий качение колесных пар под действием гравитационных сил,

при этом устройство передачи колесных пар с годными колесами на обходную линию выполнено с возможностью передачи негодных колесных пар с добавочной линии на основную во встречном направлении за один такт работы устройства,

конвейер, передающий колесные пары с годными колесами по обходной линии на участок обточки круга катания колесных пар, выполнен в виде нескольких последовательно расположенных толкающих тележек с индивидуальными приводами, независимыми друг от друга,

конвейер подачи в цех новых осей выполнен с возможностью удаления из цеха негодных демонтированных осей во встречном направлении за один такт работы конвейера,

накопитель осей выполнен в виде нескольких расположенных один над другим ярусов, имеющих уклон, обеспечивающий качение осей под действием гравитационных сил,

накопитель колес выполнен в виде ряда наклонных направляющих, обеспечивающих хранение колес в вертикальном положении и имеющих уклон, обеспечивающий качение колес под действием гравитационных сил.

Введение в конструкцию автоматической линии новых устройств, а также особое выполнение новых и уже имеющихся устройств позволяет обеспечить повышение производительности труда, повысить качество продукции, снизить затраты энергии, уменьшить долю ручного труда.

Предлагаемое изобретение пояснено чертежами, на которых:

на фиг. 1 изображена левая часть компоновочного чертежа известного автоматизированного цеха для изготовления или ремонта железнодорожных колесных пар фирмы SIMMONS;

на фиг. 2 - правая часть компоновочного чертежа известного автоматизированного цеха для изготовления или ремонта железнодорожных колесных пар фирмы SIMMONS;

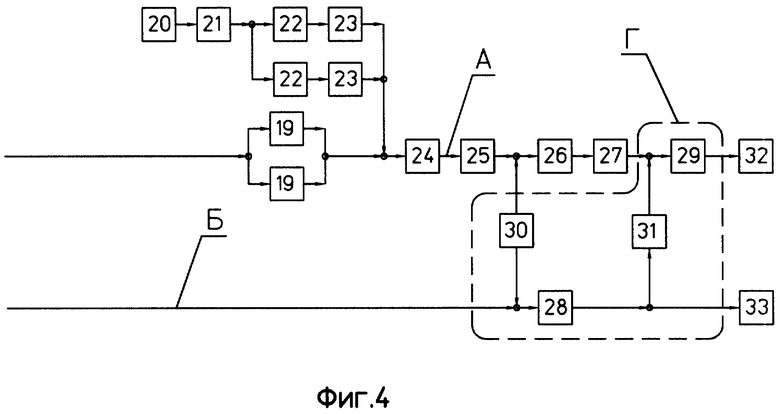

на фиг. 3 - левая часть схемы заявляемого автоматизированного цеха для изготовления или ремонта железнодорожных колесных пар;

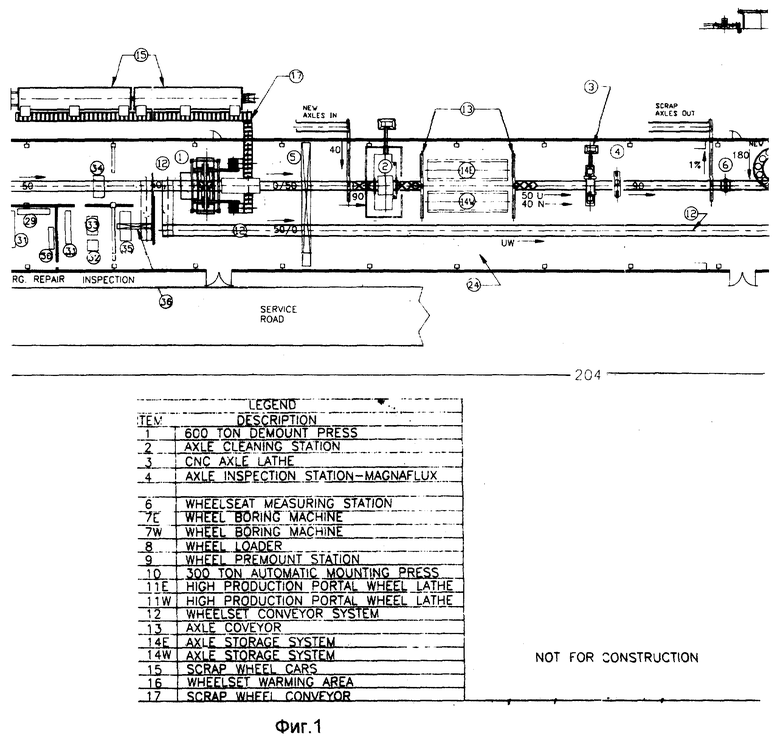

на фиг. 4 - правая часть схемы заявляемого автоматизированного цеха для изготовления или ремонта железнодорожных колесных пар.

Предлагаемый автоматизированный цех для изготовления или ремонта железнодорожных колесных пар состоит из следующих основных участков и входящего в них технологического оборудования: на основной линии А, обходной линии Б, добавочной линии В и на участке обточки круга катания Г расположены: установка 1 замера геометрических параметров колесной пары, установка 2 магнитной дефектоскопии колесной пары, установка 3 ультразвуковой дефектоскопии колесной пары, размещенные на основной линии А установка 4 замера геометрических параметров дополнительной колесной пары, а также установка 5 магнитной дефектоскопии дополнительной колесной пары и установка 6 ультразвуковой дефектоскопии дополнительной колесной пары, последовательно размещенные на добавочной линии В.

Устройство 7 передачи колесных пар с годными колесами с основной А на обходную линию Б выполнено с возможностью передачи колесных пар с негодными колесами с добавочной линии В на основную А во встречном направлении за один такт работы устройства.

Далее на обходной линии Б расположен конвейер 8, передающий колесные пары по обходной линии Б на участок обточки круга катания Г.

На основной же линии А после установки 3 ультразвуковой дефектоскопии колесной пары расположены пресс 9 для демонтажа негодных колес с оси колесной пары, устройство 10 удаления негодных колес из цеха, устройство 11 приема демонтированных осей, конвейер 12 подачи в цех новых осей, выполненный с возможностью удаления из цеха дефектных осей во встречном направлении за один такт работы конвейера 12, установка 13 для очистки и мойки осей, накопитель осей 14, выполненный в виде нескольких расположенных один над другим ярусов, имеющих уклон, обеспечивающий качение осей под действием гравитационных сил, станок 15 для обточки и накатки подступичных частей осей, установка 16 для магнитной дефектоскопии осей после обточки и накатки, конвейер 17 удаления дефектных осей после обточки, установка 18 измерения диаметров подступичных частей осей, комплект из двух устройств 19 смазки подступичных частей осей, устройство 20 автоматической подачи колес в цех партиями, накопитель колес 21, выполненный в виде ряда наклонных направляющих, обеспечивающих хранение колес в вертикальном положении и имеющих уклон, обеспечивающий перемещение (качение) колес под действием гравитационных сил, комплект из двух станков 22 для расточки отверстий ступиц колес, комплект из двух устройств 23 для смазки поверхностей отверстий ступиц колес, установка 24 предварительной напрессовки колес на ось, пресс 25 для формирования колесной пары, установка 26 замера геометрических параметров сформированной колесной пары и установка 27 ультразвуковой дефектоскопии сформированной колесной пары, расположенные в технологическом потоке после пресса 25 для формирования колесной пары, комплект из двух станков 28 и 29, размещенных соответственно на обходной Б и основной А линиях, для обточки круга катания колесной пары, комплект из двух устройств 30 и 31 передачи сформированных колесных пар между основной А и обходной Б линиями, одно из которых 30 расположено между прессом 25 для формирования колесной пары на основной линии А и станком 28 для обточки круга катания на обходной линии Б, а другое расположено между станком 28 для обточки круга катания на обходной линии Б и станком 29 для обточки круга катания на основной линии А.

Кроме того, имеется комплект из двух накопителей 32 и 33 сформированных колесных пар, расположенных после станков 28 и 29 обточки круга катания на основной А и обходной линиях Б, каждый из которых выполнен в виде нескольких расположенных один над другим ярусов, имеющих уклон, обеспечивающий качение колесных пар под действием гравитационных сил.

Работа предлагаемого автоматизированного цеха осуществляется следующим образом.

Ремонтируемые колесные пары без буксовых узлов с помощью устройств подачи (на чертеже не показаны) одновременно по двум линиям - основной А и добавочной В, подают на последовательно расположенные рабочие места, где сначала замеряют их геометрические параметры с помощью установки 1 замера геометрических параметров, затем с помощью установок 2 и 3 проводят соответственно магнитную и ультразвуковую дефектоскопию на основной линии А, и параллельно на добавочной линии В замеряют геометрические параметры, а также проводят магнитную и ультразвуковую дефектоскопию дополнительной колесной пары с помощью второй установки 4 замера геометрических параметров, а также с помощью второй установки магнитной 5 и второй установки ультразвуковой 6 дефектоскопии. По результатам этих операций на основной A и добавочной B линиях определяют годность или негодность к повторному использованию колес и осей, составляющих находящиеся там колесные пары.

Далее с основной линии A колесную пару с годными колесами передают с помощью устройства 7 передачи колесных пар, выполненного в виде автоматического крана, на обходную линию Б, по которой колесная пара передается далее конвейером 8 на участок Г обточки круга катания колесных пар. Особенностью конвейера 8 является то, что он выполнен в виде нескольких последовательно расположенных толкающих тележек 34, 35, 36... с индивидуальными приводами, независимыми друг от друга. При этом в процессе передачи колесных пар обеспечивается разделение общего пути перемещения колесных пар на несколько последовательно расположенных участков, в пределах каждого из которых колесная пара перемещается (катится) своей толкающей тележкой 31, 32, 33... по непрерывному рельсовому пути.

Кроме того, передача колесных пар с предыдущего участка на последующий производится последовательным вытеснением перемещаемых тележками колесных пар через "буферную" зону, недоступную обоим тележкам смежных участков. В каждой "буферной" зоне накапливается несколько колесных пар, последняя из которых в результате вытеснения предыдущими колесными парами перемещается в зону досягаемости тележки последующего участка.

Таким образом, поскольку в целом по конвейеру 8 одновременно перемещаются несколько колесных пар (по числу участков, на которые он разделен), то производительность передачи колесных пар по конвейеру 8 повышается в количество раз, равное количеству участков.

С добавочной линии В колесную пару с годными колесами пропускают с помощью устройства пропуска (на чертеже не показано) на обходную линию Б, а колесную пару с негодными колесами передают с помощью устройства 7 передачи колесных пар на основную линию А для демонтажа. Колесную пару с негодными колесами демонтируют с помощью демонтажного пресса 9 путем снятия колес.

После этого с помощью устройства 10 демонтированные колеса удаляют с основной линии А в вагоны (на чертеже не показаны) и одновременно с помощью устройства 11 принимают демонтированные оси. Одновременно для замены дефектных осей на основную линию А подают с помощью конвейера 12 новые оси, а дефектные оси удаляют с основной линии А с его же помощью таким образом, что подачу новых и удаление дефектных осей осуществляют за один такт работы конвейера 12.

Затем годные и новые оси с помощью установки 13 очистки и мойки осей очищают и моют. После этого оси накапливают и выдерживают до температуры цеха в накопителе осей 14. При этом оси располагают в несколько расположенных один над другим ярусов, причем для загрузки, продвижения и выдачи осей используют гравитационные сипы за счет придания ярусам уклона, обеспечивающего качение осей под действием этих сил.

Далее оси передают на станок 15 для обточки и накатки подступичных частей осей. После этого оси направляются на установку 16 магнитной дефектоскопии, где они проходят магнитную дефектоскопию.

По результатам магнитной дефектоскопии производится выбраковка негодных осей, которые с помощью конвейера 17 удаляют с основной линии А на стеллаж-накопитель (на чертеже не показан).

Затем оси передаются на установку 18, на которой у них измеряют диаметры подступичных частей, а замеренные параметры передаются в станки 22 расточки отверстий ступиц колес.

После этого с помощью устройств 19 подступичные части осей смазывают и передают на установку 24 предварительной напрессовки колес на ось.

Колеса, предназначенные для напрессовки на ось, автоматически подают в цех партиями с помощью устройства 20, выполненного в виде тележки, перемещающейся по рельсам, причем подаваемые колеса размещены на ней в контейнере (на чертеже не показан), загружаемом вне цеха. Поданная в цех партия колес загружается (одновременно все колеса партии) в накопитель колес 21 путем выкатывания колес из контейнера в результате его наклона опрокидывателем (на чертеже не показан), расположенным в позиции загрузки накопителя колес 21.

Накопитель колес 21 выполнен в виде ряда наклонных направляющих (на чертеже не показаны), расположенных параллельно друг другу, имеющих уклон, обеспечивающий качение колес под действием гравитационных сил. Колеса хранятся в накопителе 21 в вертикальном положениии, опираясь поверхностью катания на наклонные направляющие и удерживаясь от опрокидывания боковыми направляющими (на чертеже не показаны). Благодаря уклону, колеса перемещаются в накопителе и при выдаче из него под действием силы собственного веса.

После выдачи из накопителя 21 колеса загружают автоматическим манипулятором (на чертеже не показан) поочередно на два станка 22 расточки отверстия ступицы колеса под конкретную ось, измеренную ранее, с целью обеспечения заданного натяга прессовой посадки. Затем у обработанных на станках 22 колесах смазывают отверстия ступиц с помощью устройств 23 смазки отверстия ступицы. Далее колеса передают на установку 24 предварительной напрессовки колес на ось, поданную на эту же установку раньше после смазки подступичных частей на установках 19.

После предварительной напрессовки выполняют формирование (окончательную напрессовку) колесной пары на прессе 25 для формирования колесных пар, обеспечивая заданную колею колесной пары, с записью диаграммы "давление-путь".

С целью выявления брака, возникшего в процессе формирования, производят замер геометрических параметров сформированных колесных пар на установке 26 и ультразвуковую дефектоскопию на установке 27. Далее при необходимости колесную пару обтачивают по кругу катания на станке 29, расположенном на основной линии А.

Колесные пары, переданные по обходной линии Б, поступают на станок 28 обточки круга катания, расположенный на обходной линии Б, либо, если обточка не нужна или данный станок обточки занят, с помощью устройства 30 передачи сформированных колесных пар обрабатываемую колесную пару передают на основную линию А в позицию выдачи с пресса 25 для формирования колесных пар.

Между основной линией А и обходной линией Б на участке Г обточки круга катания при необходимости производят перераспределение колесных пар с помощью устройства 31 перемещения сформированных колесных пар, расположенного после станка 28 обточки круга катания на обходной линии Б.

После этого сформированные колесные пары передаются в накопители 32 и 33 сформированных колесных пар, расположенные на основной А и обходной Б линиях. На этой стадии процесс завершается.

Использование предлагаемого изобретения позволяет:

1. Повысить производительность труда путем совмещения по времени вновь введенных и уже имеющихся операций, а также путем наиболее оптимального выполнения по времени различных одновременно выполняемых операций.

2. Снизить энергоемкость производства за счет применения гравитационных сил при загрузке в накопители, перемещении и при выгрузке из накопителей осей и колес.

3. Повысить эксплуатационные качества цеха за счет уменьшения площадей, занимаемых оборудованием, путем выполнения накопителя осей и накопителей сформированных колесных пар в виде нескольких ярусов, расположенных один над другим.

4. Уменьшить долю ручного труда путем введения операции автоматической подачи колес в цех партиями и автоматической загрузки их в накопитель колес.

5. Повысить устойчивость работы цеха путем снижения требований к графику вывоза готовой продукции за счет введения накопителей сформированных колесных пар.

Работоспособность и эффективность предложенных решений подтверждена опытом создания и отработки опытного образца автоматизированного цеха для изготовления и ремонта железнодорожных колесных пар в вагоно-колесных мастерских вагонного депо "Горький-Сортировочная" Горьковской железной дороги.

Изобретение относится к изготовлению и/или ремонту колесных пар транспортных средств, использующих для своего перемещения рельсовый путь, например, для железнодорожных вагонов, вагонов метро или трамвая. Цех состоит из следующих основных участков: основная линия, обходная линия, добавочная линия и участок обточки круга катания. На основной и добавочной линиях последовательно расположены установки замера геометрических параметров и установки магнитной и ультразвуковой дефектоскопии колесных пар. Для передачи колесных пар с годными колесами с основной на обходную линию предназначено устройство, обеспечивающее передачу колесных пар с негодными колесами с добавочной линии на основную во встречном направлении за один такт работы. На обходной линии расположен конвейер, передающий колесные пары на участок обточки круга катания. На основной линии расположены пресс для демонтажа негодных колес с оси колесной пары, устройство удаления негодных колес из цеха, устройство приема демонтированных осей, конвейер подачи в цех новых осей, установка для очистки и мойки осей, накопитель осей, станок для обточки и накатки подступичных частей осей, конвейер удаления дефектных осей после обточки, комплект из двух устройств смазки подступичных частей осей, устройство автоматической подачи колес в цех партиями, накопитель колес, комплект из двух станков для расточки отверстий ступиц колес, комплект из двух устройств для смазки поверхностей отверстий ступиц колес, установка предварительной напрессовки колес на ось и пресс для формирования колесной пары. Имеется комплект из двух накопителей сформированных колесных пар, расположенных на основной и обходной линиях. В результате обеспечивается повышение производительности и качество выпускаемой продукции при минимальных затратах энергии. 4 ил.

Автоматизированный цех для изготовления или ремонта железнодорожных колесных пар, содержащий установку замера геометрических параметров колесной пары, а также установки магнитной и ультразвуковой дефектоскопии колесной пары, расположенные последовательно на основной линии, устройство передачи колесных пар с годными колесами с основной на обходную линию, конвейер, передающий колесные пары с годными колесами по обходной линии на участок обточки круга катания, пресс для демонтажа негодных колес с оси, устройство удаления негодных колес из цеха, устройство приема демонтированных осей, конвейер подачи в цех новых осей, установку для очистки и мойки осей, накопитель осей, станок для обточки и накатки подступичных частей осей, установку для магнитной дефектоскопии осей после обточки, конвейер удаления дефектных осей из цеха после обточки, установку измерения диаметров подступичных частей осей, комплект из двух устройств смазки подступичных частей осей, комплект из двух станков для расточки отверстий ступиц колес, комплект из двух устройств для смазки поверхностей отверстий ступиц колес, установку предварительной напрессовки колес на ось, пресс для формирования колесной пары, комплект из двух устройств передачи сформированных колесных пар между основной и обходной линиями и комплект из двух станков для обточки круга катания колесных пар, отличающийся тем, что в него введены установка замера геометрических параметров дополнительной колесной пары, а также установка магнитной дефектоскопии дополнительной колесной пары и установка ультразвуковой дефектоскопии дополнительной колесной пары, последовательно расположенные на добавочной линии параллельно с основной линией, устройство автоматической подачи в цех колес партиями, выполненное с возможностью загрузки в накопитель колес всей партии одновременно, установка замера геометрических параметров и установка ультразвуковой дефектоскопии сформированной колесной пары, расположенные в технологическом потоке после пресса для формирования колесных пар, комплект из двух накопителей сформированных колесных пар, расположенных после станков обточки круга катания, каждый из которых выполнен в виде нескольких расположенных один над другим ярусов, имеющих уклон, обеспечивающий качение колесных пар под действием гравитационных сил, при этом устройство передачи колесных пар с годными колесами на обходную линию выполнено с возможностью передачи негодных колесных пар с добавочной линии на основную во встречном направлении за один такт работы устройства, конвейер, предающий колесные пары с годными колесами по обходной линии на участок обточки круга катания колесных пар, выполнен в виде нескольких последовательно расположенных толкающих тележек с индивидуальными приводами, независимыми друг от друга, конвейер подачи в цех новых осей выполнен с возможностью удаления из цеха негодных демонтированных осей во встречном направлении за один такт работы конвейера, накопитель осей выполнен в виде нескольких расположенных один над другим ярусов, имеющих уклон, обеспечивающий качение осей под действием гравитационных сил, накопитель колес выполнен в виде ряда наклонных направляющих, обеспечивающих хранение колес в вертикальном положении и имеющих уклон, обеспечивающий качение колес под действием гравитационных сил.

| Приспособление для останова мюля Dobson аnd Barlow при отработке съема | 1919 |

|

SU108A1 |

| Способ сборки железнодорожных колесных пар и автоматическая линия для его осуществления | 1990 |

|

SU1780979A1 |

| Способ формирования колесных пар подвижного состава и устройство для его осуществления | 1985 |

|

SU1344568A1 |

| Полуавтомат для сборки колесных пар | 1982 |

|

SU1156893A1 |

| Способ ремонта колесных пар подвижного состава | 1989 |

|

SU1657326A1 |

| US 3073013, 15.01.1963 | |||

| US 2934819, 03.05.1960 | |||

| ТЕПЛИЦА ДЛЯ ВЫРАЩИВАНИЯ РАСТЕНИЙ С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ ИЗОТОПА УГЛЕРОДА 14 | 2001 |

|

RU2245024C2 |

Авторы

Даты

2001-04-27—Публикация

1999-08-26—Подача