Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении при изготовлении полых деталей с отводами.

Известен способ изготовления полых деталей с отводами из тонкостенной трубчатой заготовки, включающий формообразование полуфабриката с выпучиной отвода путем воздействия внутреннего давления эластичной среды и осевой осадки и его окончательное деформирование при уменьшенном внутреннем давлении [SU, авторское свидетельство 1724405, МПК B 21 C 37/29, БИ 13, 1992 г.].

Недостатком данного способа является уменьшение диаметра отвода в процессе его обжатия, а также необходимость применения громоздкой технологической оснастки и стационарного оборудования.

Наиболее близким к предлагаемому является способ изготовления полых деталей с отводами, включающий формирование отвода в рабочую полость полуматрицы, калибровку отвода по наружной поверхности давлением эластичной среды и оформление торца отвода путем его торцевой осадки [SU, авторское свидетельство 1803228, МПК В 21 D 22/10; B 21 C 37/29, БИ 11, 1993 г.].

Среди недостатков описанного способа оформления торца отвода следует отметить необходимость выдерживания определенного соотношения между величиной сил, действующих на сжимающие пуансоны и на кольцевой пуансон осадки, а также между перемещениями этих пуансонов. Для обеспечения реализации этих соотношений требуется применение сложных устройств, что значительно повышает производственные затраты при изготовлении таких деталей.

Поставлена задача - разработать способ, который будет способствовать снижению производственных затрат и расширению технологических возможностей процесса изготовления полых деталей с отводами путем упрощения схемы силового воздействия.

Поставленная задача решается за счет того, что в способе изготовления полых деталей с отводами, включающем формирование отвода в рабочую полость полуматрицы, калибровку отвода по наружной поверхности и оформление торца отвода путем торцовой осадки, согласно изобретению, внутри отвода размещают эластичную среду, имеющую полость, а торцовую осадку осуществляют ступенчатым пуансоном с одновременным созданием противодавления.

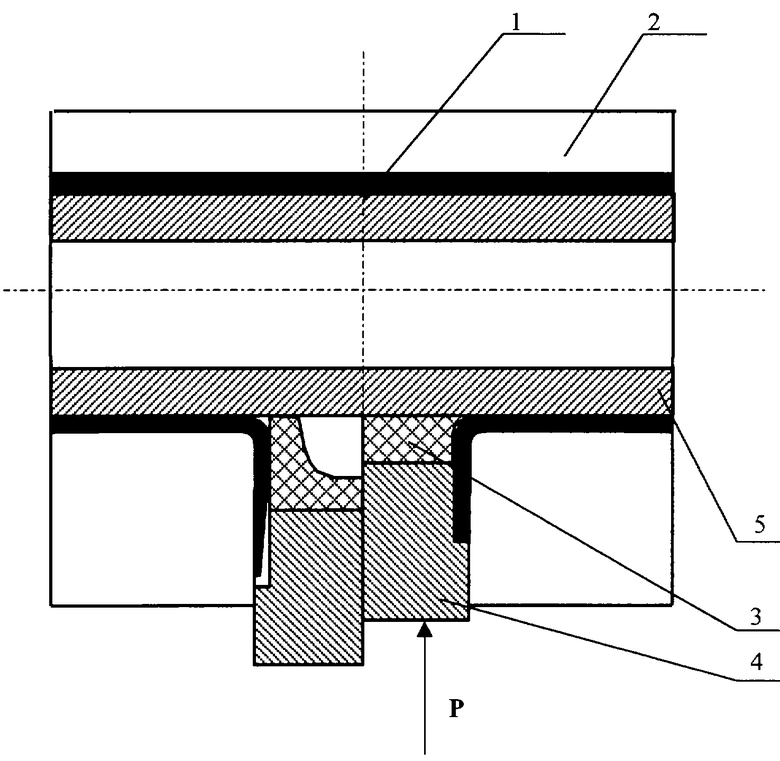

Сущность изобретения поясняется чертежом, где показана схема способа на начальной стадии (слева) и на конечной стадии (справа).

На чертеже приняты следующие обозначения: 1 - заготовка; 2 - полуматрица; 3 - эластичная среда с внутренней полостью; 4 - ступенчатый пуансон; 5 - жесткий вкладыш.

Способ осуществляется следующим образом. Заготовку 1 с расположенным внутри вкладышем 5 устанавливают на полуматрицу 2 и закрывают другой полуматрицей (не показана), которая жестко скрепляется с полуматрицей 2. Внутри отвода заготовки размещают эластичную среду 3 и жесткий ступенчатый пуансон 4. При этом в эластичной среде 3 имеется полость, объем которой определяет степень осадки торца. Пуансон выполнен ступенчатым, что обеспечивает образование зазора, достаточного для обеспечения предварительного сжатия эластичного элемента к моменту начала деформации стенки отвода (чертеж, слева).

К пуансону 4 прикладывают усилие, вследствие чего он начинает перемещаться вверх, а эластичная среда 3 начинает деформироваться за счет имеющейся в ней внутренней полости. С другой стороны жесткий вкладыш 5 препятствует проникновению эластичной среды 3 из полости отвода в полость заготовки 1. При растущем усилии эластичная среда 3 продолжает деформироваться, а пуансон 4, двигаясь вверх, воздействует на торец отвода и осуществляет торцовую осадку, вследствие чего происходит набор толщины материала на стенке отвода (чертеж, справа).

Таким образом, данный способ обеспечивает получение утолщения на стенке отвода при упрощенной схеме силового воздействия и значительно меньших производственных затратах по сравнению с известным способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ ДЕТАЛЕЙ ЭЛАСТИЧНОЙ СРЕДОЙ | 1999 |

|

RU2170634C1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЭЛАСТИЧНОЙ СРЕДОЙ | 2000 |

|

RU2173230C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2000 |

|

RU2183525C2 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ ДЕТАЛЕЙ ЭЛАСТИЧНОЙ СРЕДОЙ | 2000 |

|

RU2175585C2 |

| СПОСОБ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ | 1997 |

|

RU2157287C2 |

| УСТРОЙСТВО ДЛЯ ВЫТЯЖКИ И ОБРЕЗКИ ДЕТАЛЕЙ ЭЛАСТИЧНОЙ СРЕДОЙ | 2000 |

|

RU2173597C1 |

| УСТРОЙСТВО ДЛЯ ВЫТЯЖКИ И ОБРЕЗКИ ДЕТАЛЕЙ | 2000 |

|

RU2194590C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2160175C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ | 1999 |

|

RU2163851C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБ С ПРОФИЛИРОВАННЫМИ ВНЕШНИМИ ЗАКОНЦОВКАМИ | 2001 |

|

RU2198052C2 |

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении при изготовлении полых деталей с отводами. Производят формирование отвода в рабочую полость полуматрицы, калибровку отвода по наружной поверхности и оформление торца отвода путем торцевой осадки. Внутри отвода размещают эластичный элемент, имеющий полость, а торцевую осадку осуществляют ступенчатым пуансоном с одновременным созданием противодавления с помощью жесткого вкладыша, установленного внутри полой детали. В результате обеспечивается получение утолщений на стенках отводов полых деталей при упрощенной схеме силового воздействия и небольших производственных затратах. 1 ил.

Способ изготовления полых деталей с отводами, включающий формирование отвода в рабочую полость полуматрицы, калибровку отвода по наружной поверхности и оформление торца отвода путем его торцевой осадки пуансоном с одновременным созданием противодавления и использованием эластичного элемента, который размещают внутри отвода, отличающийся тем, что внутри отвода размещают эластичный элемент, имеющий полость, а торцевую осадку осуществляют ступенчатым пуансоном с одновременным созданием противодавления с помощью жесткого вкладыша, который устанавливают внутри полой детали.

| Способ изготовления полых деталей с отводами | 1987 |

|

SU1803228A1 |

| Способ изготовления полых изделий с отводами | 1988 |

|

SU1724405A1 |

| Устройство для формовки полых изделий с отводами с использованием эластичного наполнителя | 1985 |

|

SU1310063A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ С ОТВОДАМИ | 1993 |

|

RU2048225C1 |

| DE 3342091 A1, 30.05.1984 | |||

| ЦЕНТРОБЕЖНО-ШЕСТЕРЕННЫЙ МАСЛОНАСОС | 2014 |

|

RU2578762C1 |

Авторы

Даты

2003-07-20—Публикация

2001-02-05—Подача