Изобретение относится к области обработки металлов давлением и может быть использовано во всех отраслях машиностроения для получения деталей из листовых материалов с переменной толщиной стенки.

Известно устройство для штамповки тонкостенных торцов большого диаметра для корпусов давления, которое содержит матрицу с вставкой, держатель заготовки и телескопические пуансоны, а также нижнюю матрицу. Известное устройство предназначено для изготовления деталей с одинаковой толщиной по всей детали (Заявка Великобритании №1438207, МПК B 21 D 22/12, опубл. 03.06.76. “Устройство для штамповки тонкостенных торцов большого диаметра для корпусов давления”).

Наиболее близким к предлагаемому устройству относится устройство для секционной штамповки, которое включает секционный пуансон и матрицу. На известном устройстве заготовку деформируют последовательно по отдельным кольцевым участкам (Е.И.Семенов “Ковка и объемная штамповка” Москва, “Высшая школа”, 1972, стр.142). К недостаткам этого устройства можно отнести невысокую точность отштампованных деталей. После секционной штамповки обязательно требуется механическая доработка изготовляемой детали.

Задачей, решаемой предлагаемым изобретением, является разработка устройства, на котором можно штамповать крупногабаритные детали с высокой точностью на сравнительно маломощных и малогабаритных универсальных прессах, имеющих широкое распространение в промышленности. Усилия, развиваемые данными прессами, вполне приемлемы для длительной работы штамповой оснастки.

Технический результат, полученный при использовании предлагаемого изобретения, заключается в получении возможности штамповать крупногабаритные изделия с точностью не ниже 9 квалитета по СТ СЭВ 144-75.

Решение поставленной задачи состоит в том, что в предлагаемом устройством, как и в известном, содержащем матрицу и секционный пуансон, предусматривается дополнительно ввести опору и разместить ее над матрицей, при этом между матрицей и опорой предлагается установить прокладку, которую на последующих переходах следует заменять на прокладку другой толщины. По оси центрального пуансона выполнена выемка, в которой размещена буферная прокладка с перекрывающей ее заглушкой. На заглушке, применяемой после первого перехода, выполнено центральное сквозное отверстие.

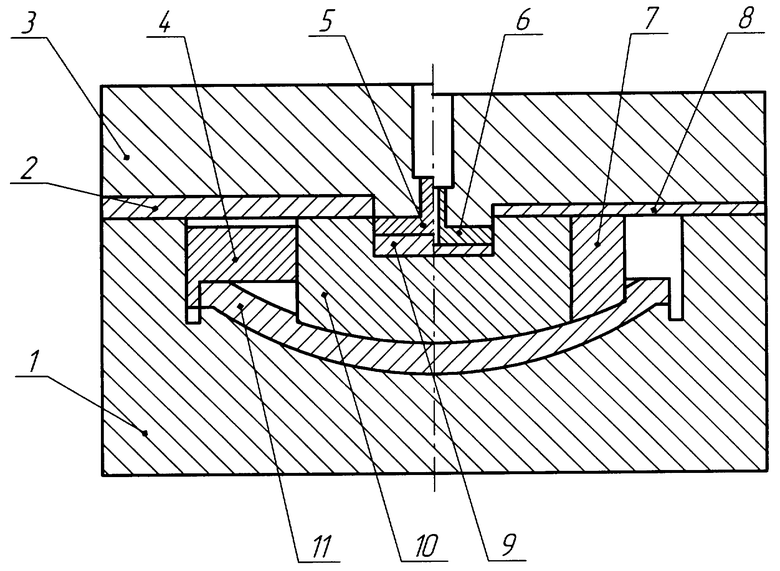

На чертеже представлено устройство для штамповки, слева от осевой линии указан штамп, детали которого занимают положение в конце первого перехода, а справа от осевой указан штамп, детали которого занимают положение в конце второго перехода, где 1 - матрица, 2 - прокладка для первого перехода, 3 - опора, 4 - центрирующая втулка, 5 - заглушка, 6 - фильера, 7 - пуансон-втулка, 8 - прокладка для второго перехода, 9 - буферная прокладка, 10 - центральный пуансон, 11 - штампуемая деталь (оболочка).

В матрице 1 размещена заготовка 11. В центральном пуансоне по оси выполнена выемка, в которой размещена буферная прокладка 9 с перекрывающей ее заглушкой 5. Между опорой 3 и матрицей 1 установлена прокладка 2, которая на последующих переходах заменяется на более тонкую.

Процесс штамповки протекает следующим образом. В матрицу 1 устанавливается заготовка 11. На первом переходе заготовка деформируется центральным пуансоном 10, который центрируется при помощи втулки 4. Буферную прокладку 9, выполненную из алюминия АД1 или т.п. и установленную в центральной выемке пуансона, перекрывают заглушкой 5, которая препятствует вытеканию буферной прокладки 9, передающей усилие штамповки от опоры 3 на пуансон 10. Толщина прокладки 2 обеспечивает величину хода пунсона за первый переход.

Для второго перехода вместо прокладки 2 устанавливают прокладку 8.

Способ осуществляется за три перехода следующим образом. Используя листовую заготовку, выполняют первый переход, для осуществления которого устанавливают буферную прокладку 9, выполненную из алюминия АД1, А5 или т.п. и взаимодействующую с центральным пуансоном 10, устанавливают заглушку 5, которая препятствует вытеканию алюминиевой буферной прокладки. Устанавливают прокладку 2, толщина которой обеспечивает величину хода пуансона за первый переход. Втулка 4 центрирует пуансон 10. В процессе первого перехода происходит внедрение пуансона 10 в штампуемую деталь (оболочку) 11. На первом переходе буферная прокладка 9 служит для передачи усилия штамповки от опоры 3 на пуансон 10. На чертеже слева от осевой линии указан штамп, детали которого занимают положение в конце первого перехода.

Для выполнения второго перехода вместо прокладки 2 устанавливают прокладку 8 меньшей толщины, которая обеспечивает требуемую величину хода пуансона-втулки 7. Вместо заглушки 5 устанавливают фильеру 6. Центрирующую втулку 4 убирают и вместо нее устанавливают пуансон-втулку 7. При выполнении второго перехода в штампуемую деталь внедряется пуансон-втулка 7, при этом усилие прижатия пуансона 10 к штампуемой оболочке 11 должно обеспечивать два условия:

1) пуансон должен оставаться неподвижным относительно штампуемой оболочки (не внедряться в нее);

2) пуансон должен быть прижат к штампуемой оболочке с таким усилием, чтобы материал оболочки не затекал под пуансон.

Усилие прижатия пуансона 10 к штампуемой оболочке 11, соответствующее вышеуказанным условиям, обеспечивается величиной сопротивления буферной прокладки 9 при истечении ее через фильеру 6.

Третий переход операции штамповки выполняется аналогично второму, а именно вместо пуансона 10 с пуансоном-втулкой 7 устанавливают пуансон, наружный диаметр которого равен наружному диаметру пуансона-втулки 7. При этом для выполнения третьего перехода устанавливают второй пуансон-втулку, убирают прокладку 8 и устанавливают новую буферную прокладку. За третий переход пуансон также остается неподвижным относительно штампуемой оболочки.

Окончательное оформление оболочки происходит за счет перемещения под действием усилия пресса второго пуансона-втулки относительно штампуемой оболочки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ДЕТАЛЕЙ ИЗ ТОНКОЛИСТОВЫХ ЗАГОТОВОК И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2408447C2 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ | 2003 |

|

RU2245207C1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2367536C1 |

| ШТАМП | 2003 |

|

RU2243052C1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ | 1993 |

|

RU2091190C1 |

| СПОСОБ ГЛУБОКОЙ ИМПУЛЬСНОЙ ВЫТЯЖКИ ДЕТАЛЕЙ | 2001 |

|

RU2242318C2 |

| СПОСОБ ШТАМПОВКИ ТОНКОСТЕННЫХ КОЛЬЦЕВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2428271C2 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 2001 |

|

RU2211740C2 |

| СПОСОБ ГЛУБОКОЙ ИМПУЛЬСНОЙ ВЫТЯЖКИ ДЕТАЛЕЙ | 1998 |

|

RU2158644C2 |

| Устройство для многопереходной штамповки | 1989 |

|

SU1756009A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано для получения деталей из листовых заготовок с переменной толщиной стенки. Устройство для штамповки содержит матрицу и секционный пуансон. При этом оно дополнительно содержит опору, размещенную над матрицей, между матрицей и опорой установлена прокладка с возможностью ее замены. На центральном пуансоне по оси выполнена выемка, в которой установлена буферная прокладка с перекрывающей ее заглушкой или фильерой, обеспечивающей требуемое сопротивление процессу истечения через нее буферной прокладки. Достигается возможность штамповать крупногабаритные детали с высокой точностью. 1 ил.

Устройство для штамповки, содержащее матрицу и секционный пуансон, отличающийся тем, что устройство дополнительно содержит опору, размещенную над матрицей, при этом между матрицей и опорой установлена прокладка с возможностью ее замены, а на центральном пуансоне по оси выполнена выемка, в которой установлена буферная прокладка с перекрывающей ее заглушкой или фильерой, обеспечивающей требуемое сопротивление процессу истечения через нее буферной прокладки.

| GB 1438207 А, 03.06.1976 | |||

| US 6505492 B2, 14.01.2003 | |||

| Штамп для вытяжки ступенчатыхдЕТАлЕй | 1979 |

|

SU841713A1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЛИСТОВЫХ МАТЕРИАЛОВ | 1989 |

|

RU2037353C1 |

| Штамп для секционной штамповки | 1987 |

|

SU1548081A1 |

Авторы

Даты

2005-07-10—Публикация

2003-06-09—Подача