Изобретение относится к холодной сварке давлением пластичных металлов, например медных, алюминиевых, серебряных, как из одинаковых металлов, так и в комбинации из различных металлов.

Известны машины-полуавтоматы типа МСХС разработки ВНИИЭСО для стыковой холодной сварки алюминиевых и медных проводов и шин (Стройман И.М. Холодная сварка металлов. Машиностроение, Ленинградское отделение, 1985. С.184-186).

Данные машины выполняют операцию срезания облоя после нескольких циклов осадки (пластической деформации концов изделия), что не сохраняет площадь поперечного сечения изделия в зоне сварного шва постоянной и ведет к возрастанию усилия осадки после каждого цикла осадки.

Известно устройство для холодной сварки (патент РФ №2036062), которое срезает облой после каждой осадки и сохраняет площадь поперечного сечения изделия постоянной.

Устройство принято за ближайший аналог.

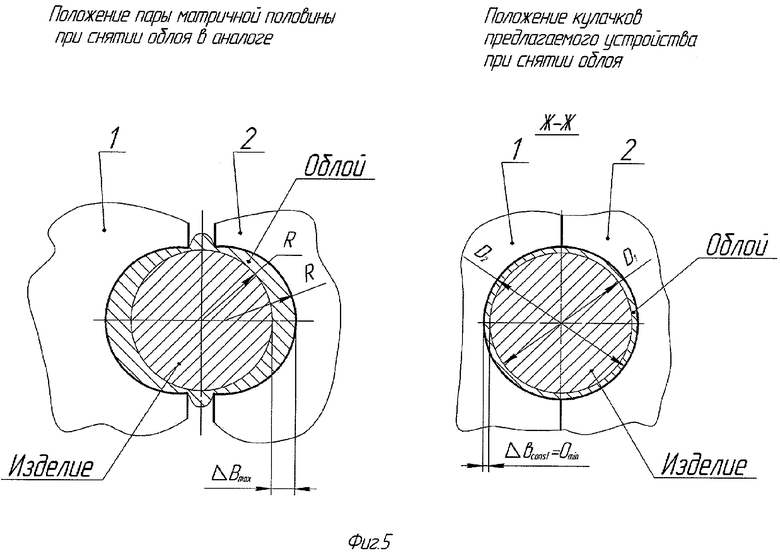

Недостатком этого устройства является неполное снятие облоя на изделиях круглого сечения из-за эллиптического профиля канала пары матричной половины при открытии половинок матричной пары в момент снятия облоя, что требует дополнительной механической ручной доводки поверхности сварного шва изделия.

Технической задачей настоящего изобретения является повышение качества поверхности изделия за счет полного удаления облоя в зоне сварного шва сваренных холодной сваркой изделий и получение в зоне сварного шва поверхности, не требующей механической доводки, за счет выполнения в устройстве дополнительного сквозного канала.

Технический результат достигается тем, что в устройстве для холодной сварки и снятия облоя, содержащем взаимодействующий с зажимным механизмом комплект из двух пар матричных половин, установленных с образованием сквозного канала в плоскости их разъема, в комплекте из двух пар матричных половин в плоскости разъема основного канала выполнен дополнительный сквозной канал с осью, параллельной оси основного канала, комплект матричных половин содержит четыре кулачка, при этом сквозные каналы образованы проточками, выполненными на внутренних, прилегающих друг к другу и расположенных в одной плоскости поверхностях каждой пары кулачков, а диаметр проточки дополнительного канала в одной паре кулачков превышает диаметр проточки дополнительного канала, выполненного в другой паре кулачков.

Выполнение дополнительного канала в матрице, с проточкой в паре кулачков, диаметр которой превышает диаметр проточки другой пары на величину, обеспечивающую проскальзывание изделия при осадке, позволяет калибровать зону сварного шва заподлицо с поверхностью изделия и, тем самым, получать качественную поверхность изделия.

Выполнение в матрице дополнительного сквозного канала расширяет технологические возможности устройства для холодной сварки и снятия облоя ввиду исключения механической ручной доводки поверхности изделия в зоне сварного шва.

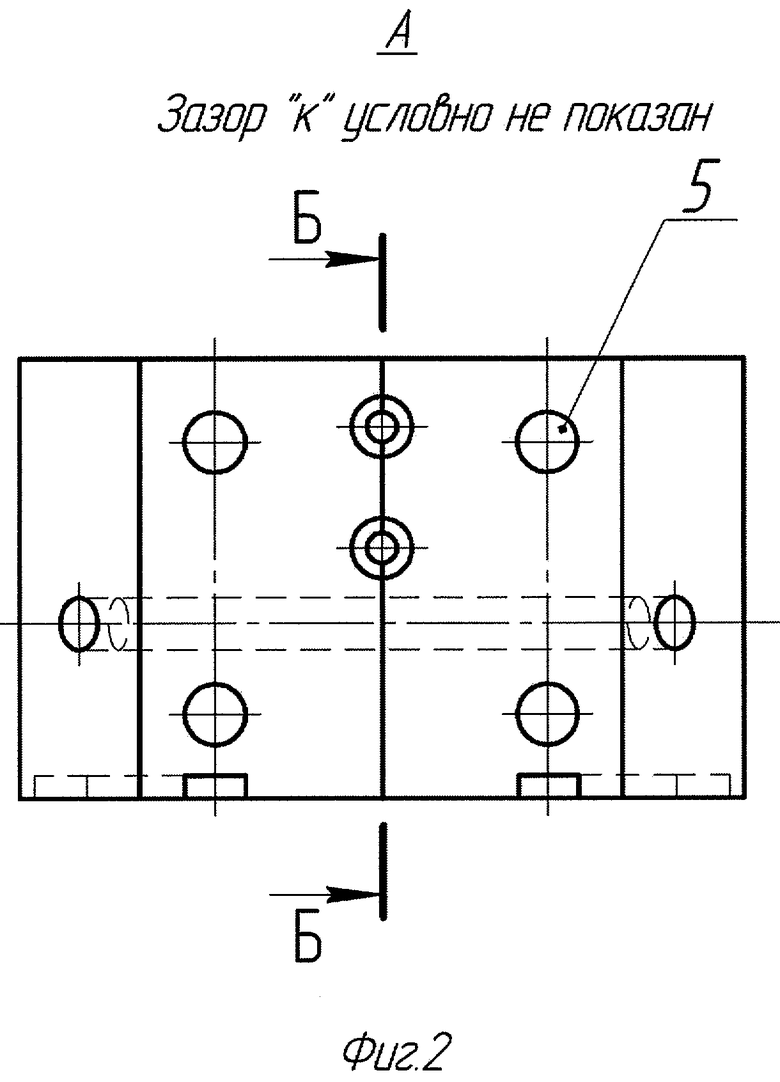

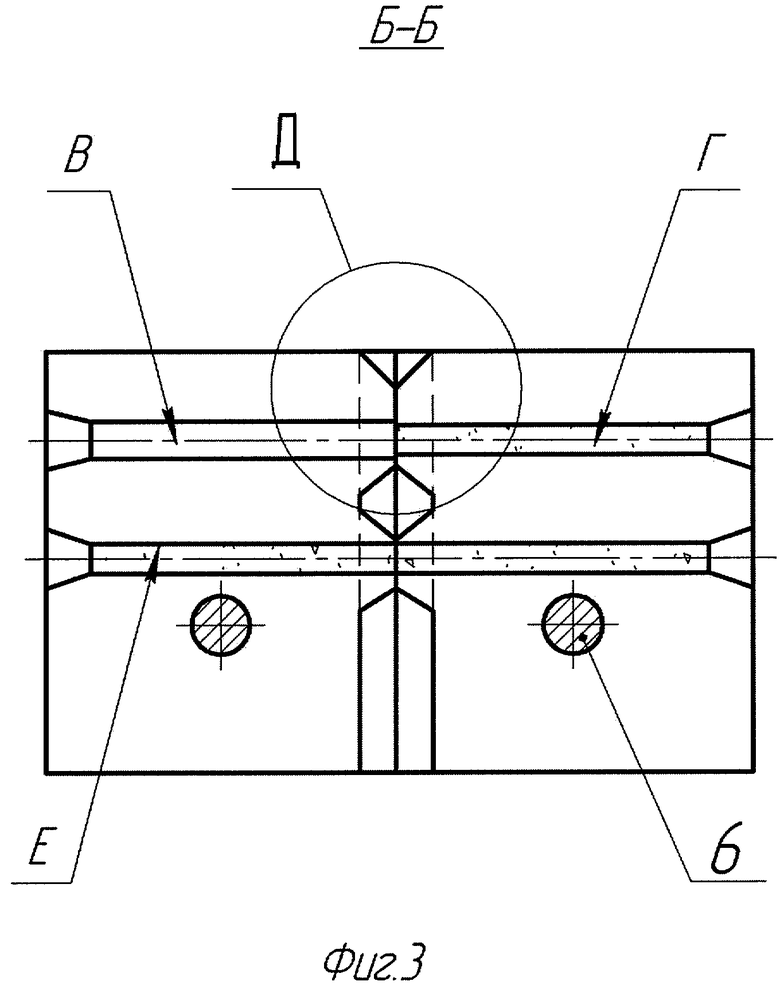

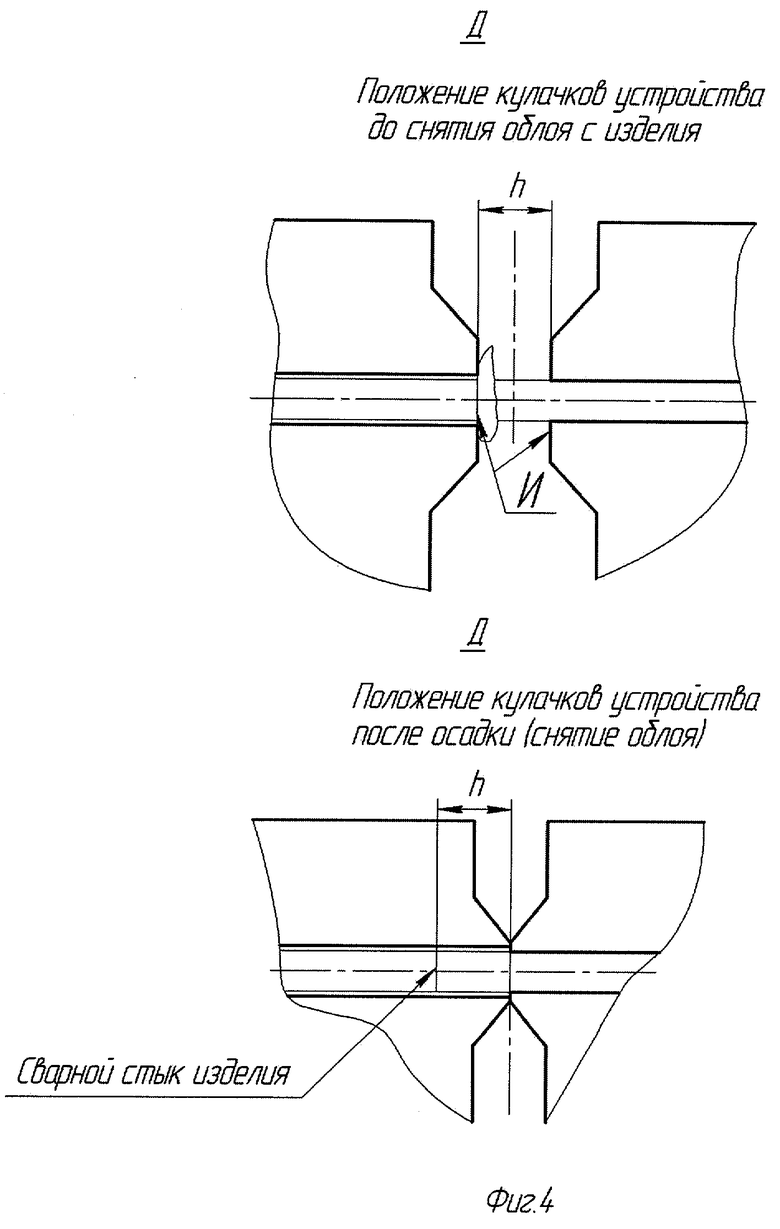

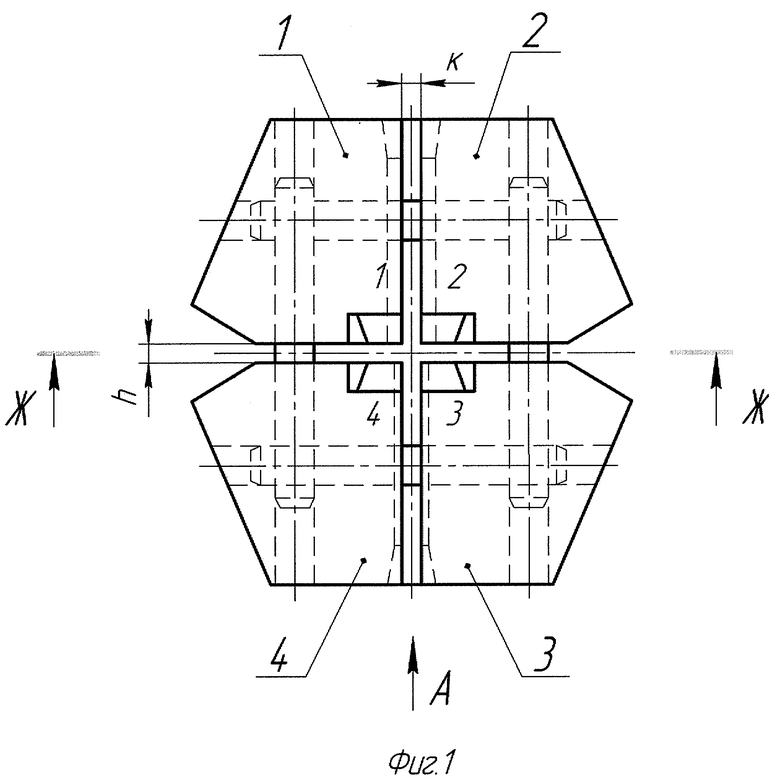

На фиг.1 изображен общий вид предлагаемого устройства; на фиг.2 - вид с торца; на фиг.3 - сечение вдоль основного сварочного канала «Е» и проточек «В», «Г» дополнительного канала; на фиг.4 - положение кулачков устройства в продольном сечении до срезания облоя и после срезания облоя; на фиг.5 - сравнительное положение в поперечном сечении пары матричной половины аналога и пары кулачков предлагаемого устройства в момент срезания облоя.

Устройство для холодной сварки и снятия облоя представляет собой комбинированную матрицу (далее матрица) и состоит из четырех кулачков 1, 2, 3, 4, соединенных между собой посредством шести пальцев 5, 6, причем одна пара пальцев расположена во взаимно перпендикулярной плоскости к четырем другим, при этом каждая пара находится на разных уровнях, а каждый палец 5, 6 запрессован в один из кулачков 1, 2, 3, 4, а с противоположным кулачком пальцы 5, 6 взаимодействуют по свободной посадке. Между парами кулачков по 1, 4 и 2, 3 выполнен основной сварочный канал «Е» (фиг.3) для конкретного типоразмера свариваемого изделия, а над основным каналом «Е» между парами кулачков 1, 4 и 2, 3 в плоскости, параллельной оси основного канала «Е», выполнен дополнительный канал с проточками «В» и «Г» (фиг.3) для снятия облоя. В проточке «В» пары кулачков 1, 2 обеспечивается проскальзывание изделия, а в проточке «Г» пары кулачков 3, 4 - захват изделия.

Устройство для холодной сварки и снятия облоя работает следующим образом. Матрица (фиг.1) устанавливается в исходное положение в зажимном механизме. В нижний основной канал «Е» заводится конец свариваемого изделия на глубину до центра матрицы. Аналогично с противоположной стороны матрицы заводится второй конец свариваемого изделия на глубину до упора в торец заведенного ранее конца изделия. Зажимным механизмом кулачки 1, 4 и 2, 3 матрицы сначала сдвигаются и производят захват изделия, затем при дальнейшем воздействии на матрицу зажимным механизмом пары кулачков 1, 2 и 3, 4 с зажатыми в них концами изделия сдвигаются до выбора зазора осадки «h» (фиг.1 и 4), полной пластической деформации и образования облоя вместо выступающих кончиков изделия относительно носиков «И» (фиг.4) кулачков 1, 2 и 3, 4. Осадка повторяется 3-4 раза, после каждой осадки производится снятие облоя, как и в аналоге. Концы изделия свариваются с наличием остаточной кромки облоя по периферии сварного стыка.

Зажимным механизмом кулачки 1, 2, 3, 4 матрицы устанавливаются в исходное положение. Сваренное изделие вынимается из основного канала «Е» и устанавливается в проточки «В», «Г» дополнительного канала таким образом, чтобы кольцевой облой сваренного изделия прилегал к торцевой поверхности «И» носика, образуемого парой кулачков 1, 2 со стороны проточки «В», с целью увеличения хода калибровки зоны сварного шва.

Зажимным механизмом кулачки 1 и 2, 3 и 4 сдвигаются, производится захват изделия парой кулачков 3 и 4, а в паре кулачков 1 и 2 изделие в проточке «В» устанавливается по свободной посадке ввиду превышения диаметра проточки «В» по отношению к диаметру проточки «Г».

При дальнейшем воздействии на матрицу зажимного механизма пары кулачков 1, 2 и 3, 4 сдвигаются до выбора зазора осадки «h» между торцами носиков «И», при этом пара кулачков 3, 4 двигается с изделием, а пары кулачков 1, 2 - с проскальзыванием в них изделия и срезанием (скальпированием) кольцевых и продольных выступов облоя заподлицо с поверхностью изделия. Зажимным механизмом кулачки 1, 2, 3, 4 матрицы устанавливаются в исходное положение. Изделие, откалиброванное в зоне сварного шва, вынимается из матрицы.

Таким образом, использование изобретения позволяет повысить качество поверхности изделия за счет полного срезания облоя в зоне сварного шва сваренных стыковой холодной сваркой пластичных металлов и исключить механическую ручную обработку поверхности изделия после сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХОЛОДНОЙ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2036062C1 |

| Способ холодной сварки и устройство для его осуществления | 1977 |

|

SU742081A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ТРУБКИ СО СВАРНЫМ ПРОДОЛЬНЫМ ШВОМ | 1995 |

|

RU2139159C1 |

| Способ обработки сварных соединений и фреза для его осуществления (варианты) | 2016 |

|

RU2641589C2 |

| Способ холодной стыковой сварки | 1988 |

|

SU1687402A1 |

| Устройство для штамповки деталей типа свинцовых пуль | 1982 |

|

SU1106571A1 |

| Устройство токоподводящих зажимов для контактной стыковой сварки | 1989 |

|

SU1712100A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОГО КОМПОНЕНТА СТЫКОВОЙ СВАРКОЙ ОПЛАВЛЕНИЕМ И КОМПОНЕНТ, ИЗГОТОВЛЕННЫЙ С ИСПОЛЬЗОВАНИЕМ ЭТОГО СПОСОБА | 2012 |

|

RU2591907C2 |

| Способ изготовления ротора шарового гироскопа | 2018 |

|

RU2713033C1 |

| Автомат для стыковой сварки давлением | 1988 |

|

SU1668074A1 |

Изобретение может быть использовано для холодной сварки давлением пластичных металлов и снятия облоя после сварки. Устройство содержит комплект из двух пар матричных половин, установленных с образованием сквозного канала в плоскости их разъема. В упомянутой плоскости выполнен дополнительный сквозной канал с осью, параллельной оси основного канала. Комплект матричных половин содержит четыре кулачка. Сквозные каналы образованы проточками, выполненными на внутренних, прилегающих друг к другу и расположенных в одной плоскости поверхностях каждой пары кулачков. Диаметр проточки дополнительного канала в одной паре кулачков превышает диаметр проточки дополнительного канала, выполненного в другой паре кулачков. Изобретение позволяет повысить качество поверхности изделия за счет полного снятия облоя в зоне сварного шва сваренных стыковой холодной сваркой пластичных металлов и получить поверхность изделия, не требующую механической ручной доводки. 5 ил.

Устройство для холодной сварки и снятия облоя, содержащее взаимодействующий с зажимным механизмом комплект из двух пар матричных половин, установленных с образованием сквозного канала в плоскости их разъема, отличающееся тем, что в комплекте из двух пар матричных половин в плоскости разъема основного канала выполнен дополнительный сквозной канал с осью, параллельной оси основного канала, комплект матричных половин содержит четыре кулачка, при этом сквозные каналы образованы проточками, выполненными на внутренних прилегающих друг к другу и расположенных в одной плоскости поверхностях каждой пары кулачков, а диаметр проточки дополнительного канала в одной паре кулачков превышает диаметр проточки дополнительного канала, выполненного в другой паре кулачков.

| СПОСОБ ХОЛОДНОЙ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2036062C1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 1998 |

|

RU2186664C2 |

| Способ удаления грата с поверхности цилиндрических изделий | 1987 |

|

SU1466889A1 |

| Штамп для холодной сварки металлов встык | 1959 |

|

SU133327A1 |

| JP 55112714 A1, 30.08.1980. | |||

Авторы

Даты

2007-09-27—Публикация

2005-12-22—Подача