Изобретение относится к области обработки металлов давлением и сварки, а точнее к способу установки стержня с короткой оправкой стана поперечно-винтовой прокатки.

Известен способ установки стержня с короткой оправкой стана поперечно-винтовой прокатки, см. Ф.А.Данилов, А.З.Глейберг, В.Г.Балакин. "Горячая прокатка и прессование труб", из-во "Металлургия", Москва, 1972 г., стр.190-195.

Известный способ установки стержня с короткой оправкой включает центрирование стержня с оправкой в центрирующих роликах, перемещение его к очагу деформации и обратно по оси прокатки выдающими роликами, расположенными до и после упорно-регулировочного механизма, причем перемещение стержня осуществляется вместе с упорно-регулировочным механизмом канатным приводом, цепным или гидроцилиндром.

Недостатком известного способа установки стержня с короткой оправкой прошивного стана является перемещение стержня вместе с упорно-регулировочным механизмом, что ухудшает основные эксплуатационные характеристики: настройку оправки в очаге деформации, увеличивает вспомогательное время цикла, снижает надежность и долговечность оборудования, а следовательно, снижает качество продукции и производительность.

Из известных способов установки стержня с короткой оправкой стана поперечно-винтовой прокатки наиболее близким по технической сущности является способ, описанный в патенте РФ №2159685, кл. В21В 25/02, заявл. 03.07.98 г., опубл. 27.11.2000 г.

Этот способ перемещения стержня с короткой оправкой стана поперечно-винтовой прокатки включает центрирование стержня с короткой оправкой в центрирующих роликах, перемещение его к очагу деформации и обратно по оси прокатки выдающими роликами, расположенными перед и после упорно-регулировочного механизма. Перемещение хвостовика стержня осуществляют вилкообразным захватом, смонтированным на транспортном средстве, при открытой головке упорно-регулировочного механизма. Между вилкообразным захватом и выточкой хвостовика стержня имеется зазор.

Недостаток известного способа установки стержня с короткой оправкой заключается в том, что удержание стержня в процессе прокатки осуществляется вилкообразным захватом. При больших окружных скоростях вращение стержня (более 1000 об/мин) контактные поверхности стержня и захвата быстро изнашиваются. Кроме того, наличие обязательного зазора между выемкой в стержне и захватом затрудняет настройку стержня в очаге деформации. Прохождение стержня сквозь упорно-регулировочный механизм усложняет конструкцию механизма. Для перемещения стержня, установленного на транспортном средстве, требуется привод, например цепной, канатный или пневмогидравлический. Все это приводит к увеличению вспомогательного времени цикла и снижению качества продукции.

Задача настоящего изобретения состоит в создании способа установки стержня с короткой оправкой стана поперечно-винтовой прокатки, позволяющего повысить производительность и улучшить качество прокатываемых гильз.

Поставленная задача достигается тем, что в способе установки стержня с короткой оправкой стана поперечно-винтовой прокатки, включающем центрирование стержня с короткой оправкой в центрирующих роликах, перемещение его к очагу деформации и обратно по оси прокатки выдающими роликами, расположенными перед и после упорно-регулировочного механизма, согласно изобретению перемещение стержня с короткой оправкой к очагу деформации и обратно осуществляют на скорости 4-6 м/сек, а затем, когда задний конец стержня выйдет из роликов, расположенных после упорно-регулировочного механизма, или передний конец выйдет из роликов, расположенных перед упорно-регулировочным механизмом, скорость снижают до 0,5-0,7 м/сек для точной установки стержня с оправкой в очаг деформации или для установки на выходной стороне стана.

Такое выполнение способа установки стержня с короткой оправкой стана поперечно-винтовой прокатки позволит повысить производительность за счет уменьшения вспомогательного времени, так как в предлагаемом решении стержень к очагу деформации и обратно сначала перемещается на большой скорости 4-6 м/сек.

Кроме того, предлагаемый способ позволит повысить качество прокатываемых изделий путем точной установки стержня с оправкой в очаг деформации за счет того, что стержень устанавливается в очаг деформации на малой скорости 0,5-0,7 м/сек, которая позволяет скорректировать его положение при необходимости.

Кроме того, этот способ требует простой конструкции устройства для его осуществления, так как отсутствуют приводы для перемещения стержня с оправкой.

Для пояснения изобретения ниже описан пример осуществления способа со ссылками на прилагаемые чертежи, на которых:

на фиг.1 изображен стержень с оправкой в исходном положении на выходной стороне стана (вид в плане);

на фиг.2 - выдающие ролики в исходном положении (вид сбоку);

на фиг.3 - то же, положение стержня с оправкой при транспортировке его по оси прокатки на выходной стороне стана;

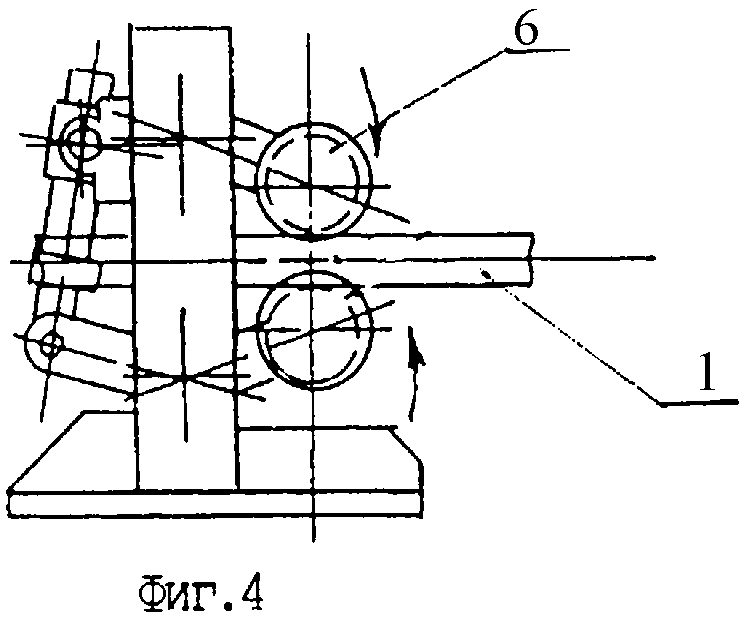

на фиг.4 - то же, выдающие ролики в момент транспортировки стержня с оправкой по оси прокатки;

на фиг.5 - то же, положение стержня с оправкой при транспортировке его через упорно-регулировочный механизм;

на фиг.6 - то же, выдающие ролики в момент транспортировки через упорно-регулировочный механизм;

на фиг.7 - то же, положение стержня с оправкой в очаге деформации перед прокаткой;

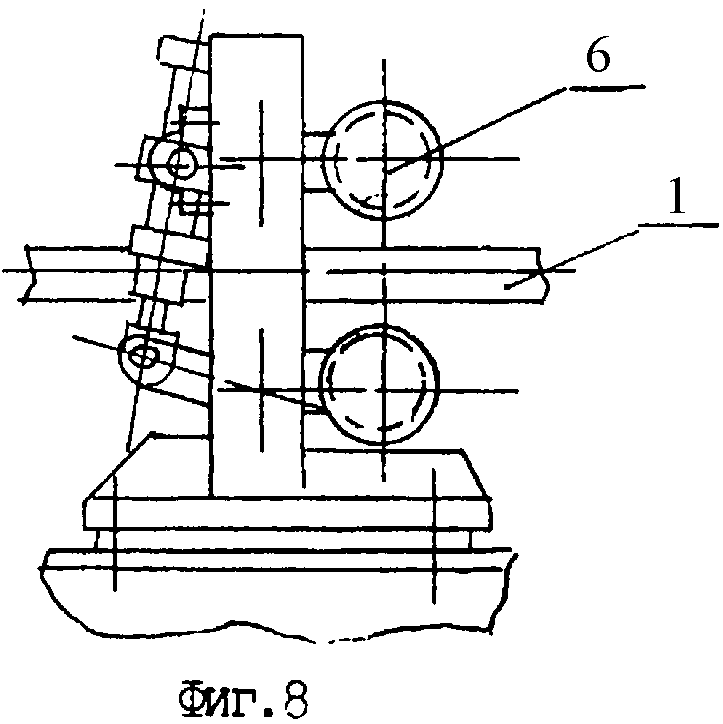

на фиг.8 - то же, выдающие ролики при установке стержня с оправкой в очаге деформации перед прокаткой.

Способ установки стержня с короткой оправкой осуществляется следующим образом. В исходном положении стержень 1 с оправкой 2 находится в крайнем положении на выходной стороне. Транспортирующими роликами 3 стержень 1 с оправкой 2 перемещается по оси прокатки к упорно-регулировочному механизму 4 на большой скорости 4-6 м/сек.

Головка 5 упорно-регулировочного механизма 4 открыта; выдающие ролики 6, расположенные перед и после упорно-регулировочного механизма, сводятся на стержень 1 и перемещают его к очагу деформации. Когда задний конец стержня 1 с оправкой 2 выйдет из выдающих роликов 6, расположенных после упорно-регулировочного механизма 4, скорость снижают до 0,5-0,7 м/сек для точной установки его в очаг деформации, при этом стержень 1 с оправкой 2 центрируется в центрирующих роликах 7. Затем стержень с оправкой через вводную проводку 8 поступает в валки 9 рабочей клети стана поперечно-винтовой прокатки для осуществления прошивки или прокатки, при этом головка 5 упорно-регулировочного механизма 4 закрыта.

После окончания прокатки или прошивки стержень 1 с оправкой 2, находящийся в очаге деформации, выдающими роликами 6 перемещается на выходную сторону стана с большой скоростью до 4-6 м/сек. Головка 5 упорно-регулировочного механизма 4 открыта. Когда передний конец стержня 1 с оправкой 2 выйдет из роликов 6, расположенных перед упорно-регулировочным механизмом 4, скорость снижают до 0,5-0,7 м/сек и перемещают его на выходную сторону стана до упора 10.

Предложенный способ установки стержня с короткой оправкой стана поперечно-винтовой прокатки по сравнению с известными позволит повысить производительность за счет сокращения вспомогательного времени и улучшить качество прокатываемых гильз за счет точной установки стержня с короткой оправкой в очаг деформации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАДНИЙ СТОЛ ПРОШИВНОГО СТАНА | 1995 |

|

RU2097156C1 |

| ЗАДНИЙ СТОЛ СТАНА ВИНТОВОЙ ПРОКАТКИ | 1999 |

|

RU2165810C2 |

| ЗАДНИЙ СТОЛ ТРУБОПРОКАТНОГО СТАНА | 2007 |

|

RU2349402C1 |

| СПОСОБ УСТАНОВКИ СТЕРЖНЯ С КОРОТКОЙ ОПРАВКОЙ ПРОШИВНОГО СТАНА | 1998 |

|

RU2159685C2 |

| УСТРОЙСТВО УСТАНОВКИ ОПРАВОЧНОГО СТЕРЖНЯ ТРУБОПРОКАТНОГО СТАНА С ОСЕВОЙ ВЫДАЧЕЙ ГИЛЬЗ | 1973 |

|

SU383488A1 |

| Задний стол трубопрокатного стана | 1978 |

|

SU759156A1 |

| ЗАДНИЙ СТОЛ ПРОШИВНОГО СТАНА | 1995 |

|

RU2136419C1 |

| Устройство для установки оправочного стержня | 1977 |

|

SU707625A1 |

| Устройство для установки оправки трубопрокатного стана | 1980 |

|

SU884752A1 |

| Стан поперечно-винтовой прокатки труб | 1977 |

|

SU737034A1 |

Изобретение относится к способу установки стержня с короткой оправкой стана поперечно-винтовой прокатки при производстве гильз. Способ включает центрирование стержня с короткой оправкой в центрирующих роликах, перемещение его к очагу деформации и обратно по оси прокатки выдающими роликами, расположенными перед и после упорно-регулировочного механизма, на скорости 4-6 м/сек, а затем, когда задний конец стержня выйдет из роликов, расположенных после упорно-регулировочного механизма, или передний конец выйдет из роликов, расположенных перед упорно-регулировочным механизмом, скорость снижают до 0,5-0,7 м/сек для точной установки стержня с оправкой в очаг деформации или для установки на выходной стороне стана. Обеспечивается повышение производительности и улучшение качества гильз. 8 ил.

Способ установки стержня с короткой оправкой стана поперечно-винтовой прокатки, включающий центрирование стержня с короткой оправкой в центрирующих роликах, перемещение его к очагу деформации и обратно по оси прокатки выдающими роликами, расположенными перед и после упорно-регулировочного механизма, отличающийся тем, что перемещение стержня с короткой оправкой к очагу деформации и обратно осуществляют на скорости 4-6 м/с, а после выхода заднего конца стержня из роликов, расположенных после упорно-регулировочного механизма, или выхода переднего конца стержня из роликов, расположенных перед упорно-регулировочным механизмом, скорость снижают до 0,5-0,7 м/с.

| СПОСОБ УСТАНОВКИ СТЕРЖНЯ С КОРОТКОЙ ОПРАВКОЙ ПРОШИВНОГО СТАНА | 1998 |

|

RU2159685C2 |

| Способ поперечно-винтовой прокатки и стан для его осуществления | 1984 |

|

SU1251988A1 |

| Способ поперечно-винтовой прокатки труб | 1982 |

|

SU1088820A1 |

| JP 7328707 A 19.12.1995 | |||

| JP 2000301214 A 31.10.2000 | |||

| Дозирующе-смешивающее устройство для жидкостей | 1985 |

|

SU1308996A1 |

| Устройство для нанесения изоляцинного покрытия на спирально-шовные трубы | 1985 |

|

SU1248834A1 |

| ПРИВОДНОЙ БЛОК С ДВИГАТЕЛЕМ И ТОРМОЗОМ-ЗАМЕДЛИТЕЛЕМ | 1995 |

|

RU2128119C1 |

Авторы

Даты

2008-12-20—Публикация

2006-09-20—Подача