Изобретение относится к области арматуростроения, а именно к технологии механической обработки корпусов латунной трубопроводной арматуры, и может быть использовано для механической обработки заготовок корпусов этой арматуры.

Поиск, произведенный в каталогах с 50-х годов по 2008 год, показал отсутствие аналогов данному изобретению.

Известен способ механической обработки заготовок корпусов арматуры, включающих в себя токарную обработку патрубков и нарезание в них резьбы с использованием станка 16 к20 т1.02 с ЧПУ, состоящий из последовательных операций обработки элементов корпуса и заключающийся в выборе в качестве базовой для первой установки черновой поверхности проходного отверстия корпуса и проведения на этой базе механической обработки трех патрубков.

К недостатку известного способа следует отнести: низкую производительность из-за последовательности операций; нестабильность основного размера от плоскости магистрального патрубка до оси вертикального патрубка, обусловленного не только кинематической точностью станков и специальных приспособлений, но и сменой схем базировки и мест взаимодействия корпуса при базировке в специальных приспособлениях; большая доля стоимости электроэнергии в себестоимости детали.

Задачей настоящего изобретения является повышение производительности труда, повышение качества деталей и снижение электропотребления при одновременном снижении трудоемкости.

Задача решается следующим образом:

- повышение производительности за счет исключения последовательных операций при зенкеровании отверстий в патрубках и за счет параллельной работы агрегатных полуавтоматов при зенкеровании и нарезании резьбы;

- повышение точности обработки за счет того, что заготовка устанавливается в специальное приспособление с единой базой, причем разброс размеров заготовки (отливка из материала ЛЦ40 сд) не меняет местоположения осей обработки, т.е. оси обработки патрубков полностью совпадают с осями шпинделей;

- снижение электропотребления за счет оптимальных режимов резания и применения на агрегатных полуавтоматах частотно регулируемых электродвигателей (к примеру, установленная электрическая мощность на станке 16к20 т1.02. с ЧПУ - 23 кВт, установленная электромощность двух агрегатных полуавтоматов - 7,2 кВт).

Приведенная совокупность признаков обеспечивает получение технического результата, выражающегося в повышении производительности за счет одновременной обработки трех патрубков и параллельной работы двух агрегатных полуавтоматов (механическая обработка, нарезание резьбы);

в точности обработки за счет применения единой базы в специальном зажимном приспособлении;

в снижении электропотребления за счет оптимальных режимов резания и применения частотно регулируемых приводов.

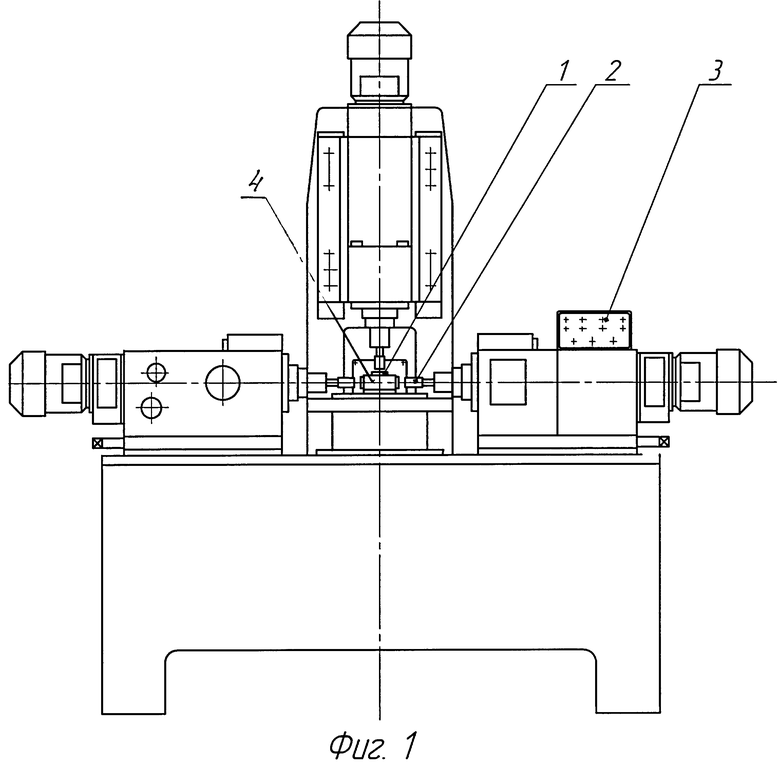

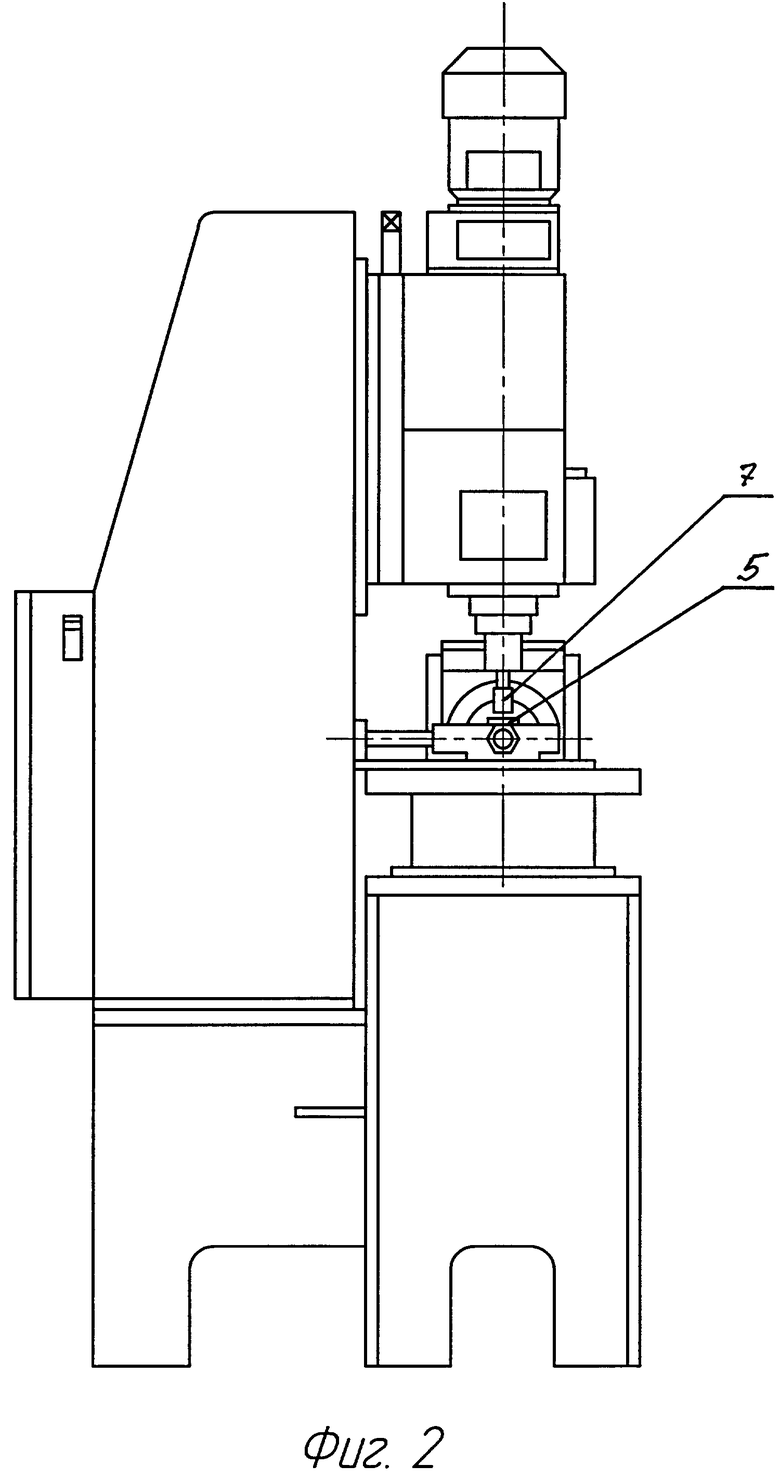

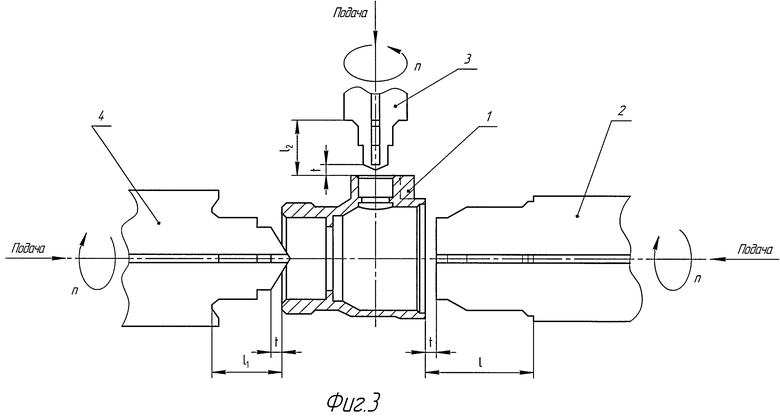

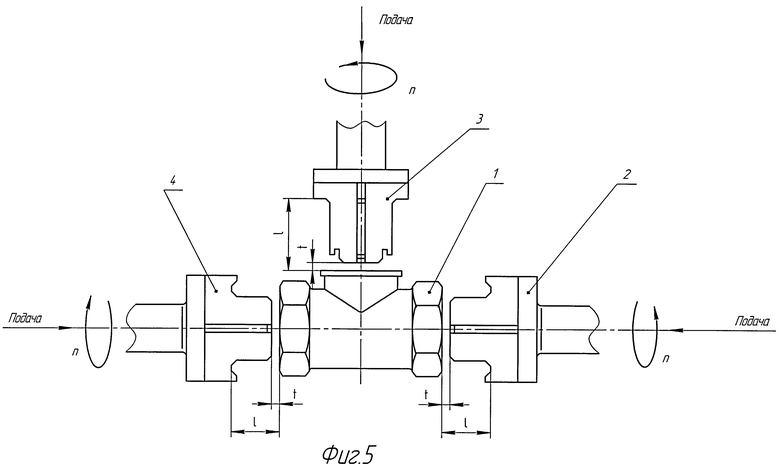

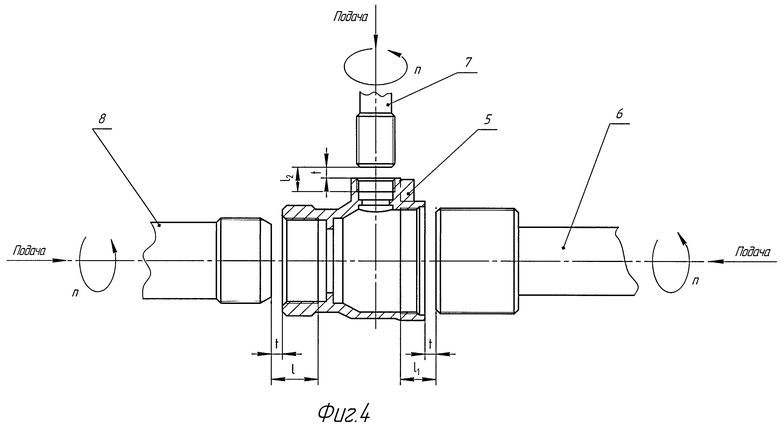

Сущность изобретения поясняется чертежами, где на фиг.1 изображен агрегатный полуавтомат (вид спереди) обрабатывающий; на фиг.2 - агрегатный полуавтомат (вид с боку) резьбонарезной; на фиг.3 и 5 - корпус крана с обрабатывающим инструментом (зенкеры поз.2; 3; 4.); на фиг.4 - корпус с резьбонарезным инструментом (метчики поз.6; 7; 8).

Способ осуществляют следующим образом.

Заготовку корпуса 1 из сплава ЛЦ40 сд Гост.17711-93 обрабатывают на агрегатном полуавтомате фиг.1, который специально изготовлен для зенкерования трех отверстий в двух плоскостях. После выполнения операции механическая обработка заготовку переставляют на рядом стоящий агрегатный полуавтомат фиг.2, специально изготовленный для нарезания резьбы.

Механическая обработка осуществляется следующим образом: заготовку 1 (см. фиг.1) устанавливают в приспособлении 4. Зажим заготовки осуществляется нажатием кнопки на пульте 3, после чего начинается автоматическая обработка всех трех патрубков. По окончании цикла автоматически происходит разжим детали.

При зенкеровании и нарезании резьбы необходимо применение «СОЖ», для чего в полуавтоматах предусмотрена насосная станция подачи «СОЖ» в зону обработки (на чертежах не показано).

До внедрения агрегатного станка-полуавтомата механическая обработка корпусов и нарезание в них резьбы производились по одному отверстию.

После механической обработки и нарезания резьбы корпуса подвергают пропитке специальным раствором в пропиточной вакуумной установке для заполнения пористостей в материале корпуса.

После операции «пропитка» корпуса окрашивают на линии порошкового покрытия с плавлением порошка в течение 15 минут при температуре 180°С с применением облучения ИФК лучами.

Механизация указанных работ позволила увеличить производительность в 3 раза, повысить качество деталей, значительно снизить трудоемкость и электропотребление.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК КОРПУСОВ ЭЛЕКТРОМАГНИТНОГО КОММУТАЦИОННОГО АППАРАТА | 2000 |

|

RU2170977C1 |

| Сверлильно-резьбонарезной полуавтомат | 1983 |

|

SU1098700A1 |

| Резьбонарезная головка | 1985 |

|

SU1291313A1 |

| Полуавтоматический станок для зенкерования отверстий корпусов электромагнитных реле | 1960 |

|

SU137369A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛАТУННЫХ ДЕТАЛЕЙ ДЛЯ ИЗДЕЛИЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2012 |

|

RU2496593C1 |

| Автоматическая линия | 1985 |

|

SU1296373A1 |

| Устройство для формования изоляторов с внутренней резьбой | 1977 |

|

SU733987A1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ РЕЗЬБОВОГО ПРОФИЛЯ | 2003 |

|

RU2244616C1 |

| Револьверная головка резьбонарезного станка | 1982 |

|

SU1049209A1 |

| Гайконарезной автомат | 1980 |

|

SU965653A1 |

Изобретение относится к трубопроводной арматуре, в частности к латунным корпусам типа тройник, и может быть использовано для их механической обработки с целью изготовления. Способ механической обработки включает зенкерование отверстий и нарезание в них резьбы в двух плоскостях двумя агрегатными полуавтоматами, имеющими по три силовые головки на каждом. Заготовку закрепляют в специальном зажимном приспособлении, в котором детали самоцентрируются относительно осей обработки. После операции зенкерования заготовки переставляют на другой станок и производят нарезание резьбы. Обеспечивается повышение производительности за счет одновременной обработки трех патрубков и повышение качества за счет использования зажимного приспособления, которое обеспечивает неизменное положение осей обработки относительно осей шпинделей. 3 з.п. ф-лы, 5 ил.

1. Способ механической обработки заготовок корпусов латунной трубопроводной арматуры, включающий установку заготовок с применением единой базы, одновременное зенкерование отверстий в заготовке агрегатным станком-полуавтоматом с тремя силовыми головками и последующее одновременное нарезание в отверстиях заготовки резьбы, при этом используют станки-полуавтоматы с частотно-регулируемыми приводами, работу которых осуществляют в параллельном режиме.

2. Способ по п.1, отличающийся тем, что при зенкеровании и нарезании резьбы используют смазочно-охлаждающую жидкость.

3. Способ по п.1, отличающийся тем, что после нарезания в них резьбы корпуса подвергают пропитке раствором в пропиточной вакуумной установке.

4. Способ по п.3, отличающийся тем, что после пропитки корпуса окрашивают путем нанесения на них порошкового покрытия и нагрева ИФК излучением до температуры 180°С в течение 15 мин.

| ТРАНСПОРТНЫЙ КОНВЕЙЕР РОТОРНО-КОНВЕЙЕРНОЙ ЛИНИИ | 1992 |

|

RU2011613C1 |

| Устройство для сверления отверстий и нарезания резьбы | 1956 |

|

SU118684A1 |

| Способ нарезания тройников на трех шпиндельном полуавтоматическом станке | 1932 |

|

SU33088A1 |

| Многопозиционный автоматический станок агрегатного типа для обработки отверстий в фитингах | 1961 |

|

SU145427A1 |

| Устройство для сверления отверстий и нарезания резьбы | 1956 |

|

SU118684A1 |

| СПОСОБ ОБРАБОТКИ КОРПУСОВ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2001 |

|

RU2222414C2 |

| СТАНОК ДЛЯ СВЕРЛЕНИЯ ОДНОВРЕМЕННО ЧЕТЫРЕХ ОТВЕРСТИЙ | 2004 |

|

RU2258582C1 |

Даты

2011-06-20—Публикация

2008-07-22—Подача