Область техники, к которой относится изобретение

Изобретение относится к способу формования прессованием выдавленной стальной пластины. В частности настоящее изобретение относится к способу формования прессованием стальной пластины с выдавленным рисунком, в котором повторяется ряд выпуклых частей, ряд вогнутых частей или ряд вогнутых и выпуклых частей, как в конструктивных элементах, усиливающих элементах и т.д. транспортного средства для получения требуемой жесткости.

Уровень техники

Обычно, например, для достижения безопасности в случае столкновения и уменьшения веса транспортного средства для экономии топлива используется сталь с высоким сопротивлением разрыву для конструктивных элементов и усиливающих элементов для транспортного средства. Однако когда стальную пластину с высоким сопротивлением разрыву формуют прессованием в штампах при ее изготовлении, обработанное изделие может, например, пружинить назад (то есть, возвращаться к его первоначальной форме после деформации) и обладать недостаточной устойчивостью формы после формования прессованием, что затрудняет получение изделия хорошего качества. Для преодоления указанной выше проблемы формы штампов модифицируют заранее, принимая во внимание степень, в которой обработанное изделие может пружинить назад и т.п., или количество этапов для модификации формы увеличивают, что не является экономичным.

Таким образом, для увеличения прочности отпрессованного компонента было разработано следующее: способ (см., например, Патентный документ 1), согласно которому нагретую стальную пластину формуют прессованием посредством штампов при сохранении горячего состояния (например, горячим прессованием) и закаляют в штампах для получения стали с высоким сопротивлением разрыву; и технология высокочастотной закалки. Однако высокочастотная закалка требует значительного владения технологией закалки и способом охлаждения и широко не использовалась. Горячее прессование, при котором предшествующие проблемы возникают относительно редко, широко распространено и стало обычной технологией.

Однако обычное горячее прессование включает: нагревание материала до температуры (около 950°C) ниже его точки плавления таким оборудованием, как нагревательная печь, перед обработкой прессованием; и формование материала между верхним и нижним штампами с одновременным выполнением закалки посредством быстрого охлаждения. Таким образом, получают изделие со значительной прочностью, составляющей приблизительно 1500 МПа. Однако хотя полученное таким образом изделие делается очень прочным, оно является формой железа и, таким образом, не отличается по модулю продольной упругости от железа с низким пределом прочности, которое обычно называют сталью. Когда материал определен, его статическая жесткость определяется толщиной пластины. Соответственно придание материалу высокой прочности не всегда позволяет сделать материал тонким. Таким образом, использование горячего прессования обычно ограничено изделиями, которые изначально достаточно жесткие, или компонентами, которые могут быть сделаны более жесткими благодаря конструкции, например, при увеличении площади сечения или изменении формы сечения.

Документ предшествующего уровня техники

Патентный документ

Патентный документ 1: опубликованная заявка на патент Японии № 2005-205453.

Раскрытие изобретения

Проблемы, решаемые изобретением

Таким образом, может применяться технология выдавливания, согласно которой даже когда толщины материала и пластины одинаковы, должна прилагаться большая нагрузка в определенных местах, принимая во внимание эффект повышения сопротивления изгибу. Однако конструкция для закалки обычных штампов такая, что проход для охлаждающей среды, в который подают охлаждающую среду, образован в штампе вблизи полости штампа, и поверхности охлажденной полости штампа, и пластины входят в контакт друг с другом для теплообмена. Таким образом, если используется выдавленная стальная пластина, площадь контакта небольшая, и теплообмен не может быть гарантирован, таким образом, не удовлетворяя условиям закалки.

Настоящее изобретение предложено для преодоления вышеуказанных проблем, и, таким образом, задачей изобретения является охлаждение даже выдавленной стальной пластины в условиях, адекватных для закалки.

Средства решения проблем

Согласно первому варианту изобретения предложен способ формования прессованием стальной пластины с выдавленным рисунком, в котором повторяется ряд выпуклых частей, ряд вогнутых частей или ряд вогнутых и выпуклых частей, для получения требуемой жесткости, при этом способ включает:

размещение стальной пластины в полости, образованной верхним штампом и нижним штампом, и закрывание штампов, таким образом, прикладывая давление к стальной пластине, при этом между стальной пластиной и ограничивающей полость поверхностью верхнего или нижнего штампов образуется пустое пространство благодаря выпуклым частям, вогнутым частям или вогнутым и выпуклым частям; и закалку стальной пластины посредством подачи охлаждающей среды во множество каналов для охлаждающей среды, образованных по меньшей мере в одном из верхнего и нижнего штампов вдоль полости, и в соединительные каналы, образованные так, что полость и каналы для охлаждающей среды сообщаются, и посредством циркуляции охлаждающей среды внутри каждого из каналов для охлаждающей среды, каждого из соединительных каналов и в пустом пространстве, образованном в полости между стальной пластиной и ограничивающей полость поверхностью верхнего или нижнего штампов.

И согласно второму варианту изобретения предложен способ формования прессованием стальной пластины с выдавленным рисунком, в котором повторяется ряд выпуклых частей, ряд вогнутых частей или ряд вогнутых и выпуклых частей, для получения требуемой жесткости, при этом способ включает:

аустенитное преобразование стальной пластины; размещение подвергнутой аустенитному преобразованию стальной пластины в полости, образованной верхним штампом и нижним штампом, и закрывание штампов, таким образом, прикладывая давление к стальной пластине, при этом между стальной пластиной и ограничивающей полость поверхностью верхнего или нижнего штампа образуется пустое пространство благодаря выпуклым частям, вогнутым частям или вогнутым и выпуклым частям; и закалку стальной пластины посредством подачи охлаждающей среды во множество каналов для охлаждающей среды, образованных по меньшей мере в одном из верхнего и нижнего штампов вдоль полости, и в соединительные каналы, образованные так, что полость и каналы для охлаждающей среды сообщаются, и посредством циркуляции охлаждающей среды внутри каждого из каналов для охлаждающей среды, каждого из соединительных каналов и пустом пространстве, образованном в полости между стальной пластиной и ограничивающей полость поверхностью верхнего или нижнего штампа.

Эффект изобретения

Настоящее изобретение обеспечивает получение способа формования прессованием выдавленной стальной пластины, причем способ может обеспечивать равномерное охлаждение выдавленной стальной пластины в условиях, адекватных для закалки.

Краткое описание чертежей

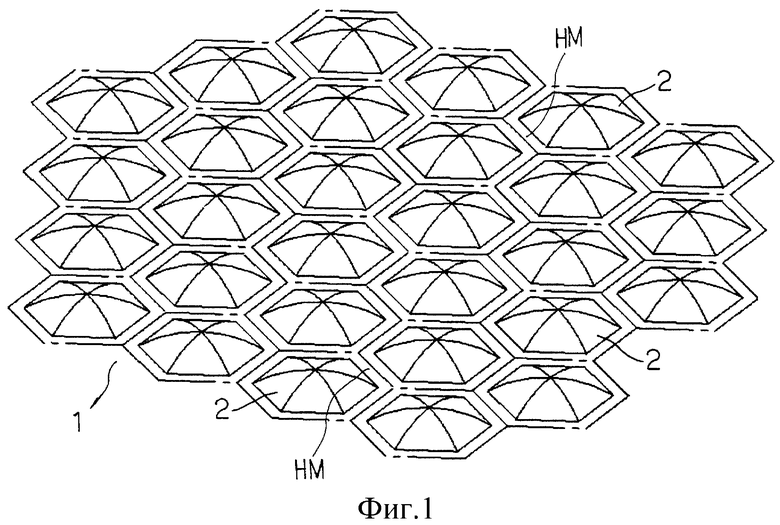

Фиг.1 представляет собой частичный вид в перспективе элемента усиления средней стойки.

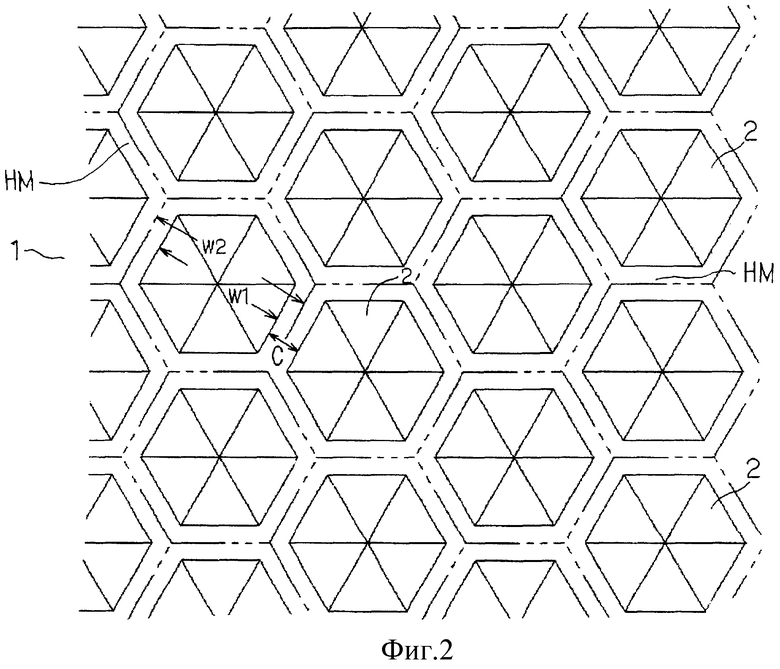

Фиг.2 представляет собой частичный вид сверху элемента усиления средней стойки.

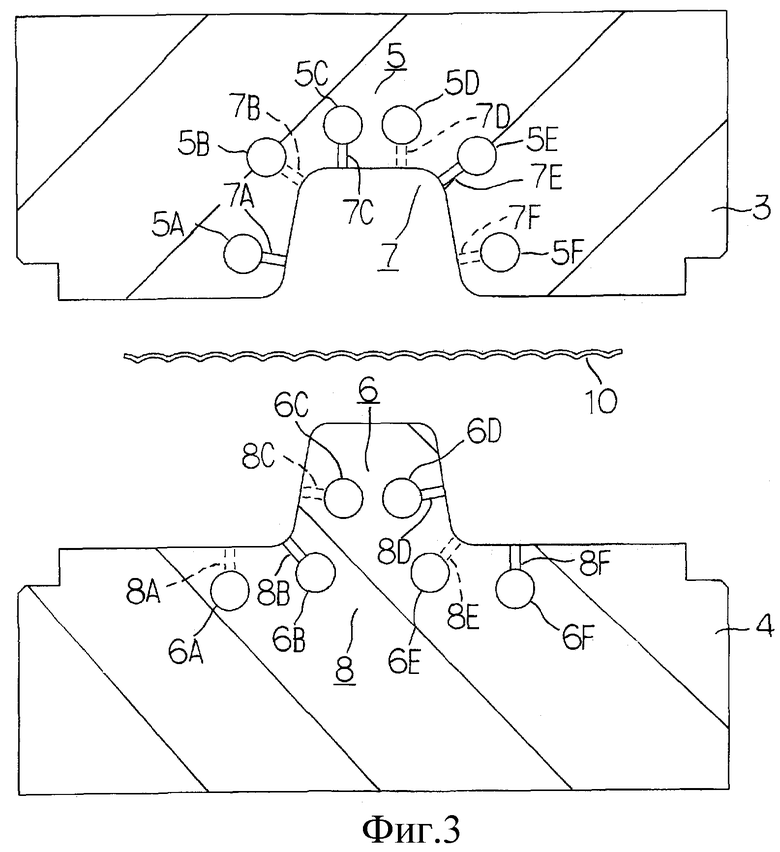

Фиг.3 представляет собой продольный вид в сечении, показывающий верхний и нижний прессующие штампы в открытом состоянии.

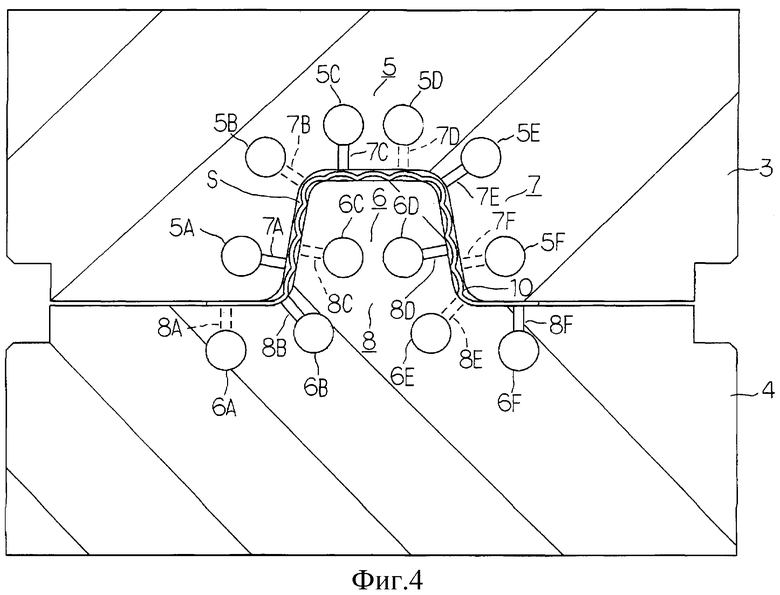

Фиг.4 представляет собой продольный вид в сечении верхнего и нижнего прессующих штампов в закрытом состоянии.

Описание ссылочных позиций

1 - Элемент усиления средней стойки

2 - Выпуклая часть

3 - Верхний прессующий штамп

4 - Нижний прессующий штамп

5, 6 - Канал для охлаждающей среды

7, 8 - Соединительный канал

10 - Пластина

Предпочтительные варианты осуществления изобретения

Выдавленная стальная пластина используется для получения элемента усиления бампера, элемента усиления области захлопывания двери, элемента усиления средней стойки и т.д., которые являются элементами усиления транспортного средства. Вариант выполнения элемента усиления средней стойки согласно настоящему изобретению будет описан ниже со ссылками на фиг.1-4. На фиг.1 показан частичный вид в перспективе элемента 1 усиления средней стойки, который является элементом усиления транспортного средства, полученного посредством формирования выпуклых частей 2, то есть выдавленных частей в стальной пластине, и формования этой стальной пластины. На фиг.2 показан частичный вид сверху элемента 1 усиления средней стойки. Элемент 1 усиления средней стойки образован из прямоугольной стальной пластины толщиной, например, 0,8 мм или больше и 2,2 мм или меньше.

Далее будет описан способ изготовления элемента 1 усиления средней стойки, то есть способ компрессионного формования элемента 1 усиления средней стойки. Сначала в стальной пластине 10 формируют множество выпуклых частей 2 посредством формования выдавливанием таким образом, что выпуклые части 2 расположены так, что плоская часть НМ пластины между выпуклыми частями 2 не остается в линейной форме. Выпуклые части 2 формируют с одинаковым интервалом. Однако каждую из выпуклых частей 2 формируют, например, в правильной гексагональной форме, если смотреть сверху, и они имеют продольное сечение, которое включает противоположные углы, формирующие вершины гексагональной формы в форме дуги окружности. Каждая из выпуклых частей 2 может быть образована в круглой форме, если смотреть сверху, и может иметь продольное сечение в форме дуги окружности. Вместо выпуклых частей 2 в пластине 10 могут быть образованы вогнутые части. В качестве альтернативы могут быть образованы и выпуклые части, и вогнутые части.

Выпуклые части 2 пластины 10 образованы как описано ниже. В частности, ширина W1 каждой выпуклой части 2 пластины 10 составляет 10 мм или больше и 50 мм или меньше; отношение ширины W1 каждой выпуклой части 2 к ее высоте H составляет 12% или больше и 20% или меньше; выпуклые части 2 расположены так, что плоская часть НМ пластины между выпуклыми частями 2 не остается в линейной форме; и интервал C между смежными выпуклыми частями 2 составляет, например, 75% или меньше ширины W2 основания, то есть сумму половины интервала C и ширины W1 выпуклой части 2. Соответственно образован рисунок, в котором повторяется ряд выпуклых частей 2, как показано на фиг.1 и 2. Это относится и к случаю, когда используется вогнутая часть вместо выпуклых частей 2 или комбинация вогнутых и выпуклых частей.

В настоящем варианте осуществления изобретения в пластине 10 выпуклые части 2 формируют, как описано выше. Однако изобретение не ограничено этим, и могут использоваться другие формы (то есть, формы на виде сверху или в сечении) или другое расположение выпуклых частей 2. Например, выпуклые или вогнутые части, образованные в пластине 10, могут иметь различные формы.

Впоследствии перед прессованием пластину 10 с описанными выше выпуклыми частями 2 подвергают аустенитному преобразованию при температуре ниже температуры плавления (в диапазоне от 850°C или больше и 1100°C или меньше) при помощи, например, нагревательной печи, нагретой, например, до 850°C или больше. Эту пластину 10 располагают и формуют между верхним прессующим штампом 3 и нижним прессующим штампом 4 с полостью S, которая является пустым пространством заданной формы, соответствующей конечной форме элемента 1 усиления средней стойки. В этот момент, так как поверхности верхнего и нижнего прессующих штампов образуют полости S, большая часть пластины 10 в результате закрывания штампов и сжатия формуется в заданную форму, например, с U-образным сечением без повреждения выпуклых частей 2.

Как показано на фиг.3 и 4, множество каналов 5 и 6 для охлаждающей среды, по которым охлаждающая вода или охлаждающая среда прокачивается циркуляционным насосом (не показан), образованы вдоль и вблизи полости S в верхнем прессующем штампе 3 и нижнем прессующем штампе 4. Кроме того, каналы 5 и 6 для охлаждающей среды образованы таким образом, что они сообщаются с полостью S посредством соединительных каналов 7 и 8 соответственно. Кроме того, каналы 5B, 5D и 5F для охлаждающей среды сообщаются с каналами 5C, 5E и 5A для охлаждающей среды соответственно. Аналогично каналы 6B, 6D и 6F для охлаждающей среды сообщаются с каналами 6C, 6E и 6A для охлаждающей среды соответственно.

Впоследствии пластину 10 с выпуклыми частями 2 размещают между верхним прессующим штампом 3 и нижним прессующим штампом 4, как показано на фиг.3, штампы 3 и 4 закрывают, и пластину 10 прессуют, как показано на фиг.4. В результате пластина 10 изгибается в конечную форму.

Затем для получения элемента 1 усиления средней стойки, как конечного изделия из сверхпрочной стали прочностью класса 1500 МПа, верхний прессующий штамп 3 и нижний прессующий штамп 4 оставляют закрытыми с пластиной 10 при температуре 630°C или больше между ними, и пластину 10 охлаждают, при этом начинается закалка. В частности, когда штампы закрыты, первый циркуляционный насос приводится в действие для циркуляции подаваемой охлаждающей воды, как показано на фиг.4, через самый левый канал 5A для охлаждающей среды внутри верхнего прессующего штампа 3 → соединительный канал 7A → полость S → соединительный канал 7B → канал 5B для охлаждающей среды → канал 5C для охлаждающей среды → соединительный канал 7C → полость S → соединительный канал 7D → канал 5D для охлаждающей среды → канал 5E для охлаждающей среды → соединительный канал 7E → полость S → соединительный канал 7F → канал 5F для охлаждающей среды → канал 5A для охлаждающей среды. Кроме того, приводится в действие второй циркуляционный насос для циркуляции подаваемой охлаждающей воды через самый левый канал 6A для охлаждающей среды внутри нижнего прессующего штампа 4 → соединительный канал 8A → полость S → соединительный канал 8B → канал 6B для охлаждающей среды → канал 6C для охлаждающей среды → соединительный канал 8C → полость S → соединительный канал 8D → канал 6D для охлаждающей среды → канал 6E для охлаждающей среды → соединительный канал 8E → полость S → соединительный канал 8F → канал 6F для охлаждающей среды → канал 6A для охлаждающей среды.

Таким образом, хотя пластина 10, расположенная в полости S, образованной верхним прессующим штампом 3 и нижним прессующим штампом 4, небольшая с точки зрения площади, которой пластина 10 находится в контакте с полостью, образованной поверхностями верхнего прессующего штампа 3 и нижнего прессующего штампа 4, пластина 10 закаляется достаточным охлаждением циркулирующей охлаждающей водой с обеих ее сторон. Согласно типу пластины 10 процесс закалки надлежащим образом осуществляют до тех пор, пока температура пластины 10 не снизится до заданной температуры.

В частности, охлаждающая вода циркулирует для уменьшения температуры пластины 10 на 30°C или больше в секунду, таким образом, продолжая процесс закалки, пока температура пластины 10 не снизится до температуры 300°C или меньше. После этого подачу и циркуляцию охлаждающей воды прекращают, и охлаждающую воду выпускают из канала для циркуляции. После того, как охлаждающая вода выпущена, штампы открывают, и элемент 1 усиления средней стойки, как изделие, подвергшееся мартенситному преобразованию, извлекают из полости S.

Благодаря формированию выпуклых частей, как в описанном выше варианте осуществления изобретения, может быть получена заданная жесткость без увеличения толщины пластины, и, кроме того, даже стальная пластина с выпуклыми частями может быть охлаждена при условиях, адекватных для закалки.

В описанном выше варианте осуществления изобретения каналы 5 и 6 для охлаждающей среды образованы в верхнем прессующем штампе 3 и нижнем прессующем штампе 4 соответственно, и каналы 5 и 6 для охлаждающей среды образованы таким образом, что они сообщаются с полостью S через соединительные каналы 7 и 8 соответственно. Однако канал для охлаждающей среды и соединительный канал могут быть образованы или в верхнем прессующем штампе 3, или в нижнем прессующем штампе 4 для осуществления закалки.

Хотя был описан один вариант осуществления изобретения, следует понимать, что специалистами в данной области техники могут быть сделаны различные альтернативные примеры, модификации или изменения, и что изобретение включает различные альтернативные примеры, модификации или изменения, не отступающие от сущности изобретения.

Промышленная применимость

Настоящее изобретение предназначено для изготовления таких изделий, как конструктивные элементы и усиливающие элементы транспортного средства с использованием способа формования прессованием стальной пластины с выдавленным рисунком, в котором повторяется ряд выпуклых частей, ряд вогнутых частей или ряд вогнутых и выпуклых частей для получения требуемой жесткости.

Изобретение относится к области обработки металлов давлением, в частности к формованию прессованием выдавленной стальной пластины. После того, как пластину с выпуклыми частями размещают между верхним и нижним прессующими штампами и осуществляют формообразование, осуществляют охлаждение прессующих штампов подачей через каналы охлаждающей среды в полость между выпуклостями и вогнутостями стальной пластины и поверхностями штампов. В другом варианте осуществляют аустенитное преобразование стальной пластины. Улучшается равномерность охлаждения выдавленной стальной пластины. 2 н.п. ф-лы, 4 ил.

1. Способ формования прессованием стальной пластины с выдавленным рисунком, в котором повторяется ряд выпуклых частей, ряд вогнутых частей или ряд вогнутых и выпуклых частей, для получения требуемой жесткости, при этом способ включает:

размещение стальной пластины в полости, образованной верхним штампом и нижним штампом, и закрывание штампов, прикладывая давление к стальной пластине таким образом, что образуется пустое пространство между стальной пластиной и ограничивающей полость поверхностью верхнего или нижнего штампа за счет выпуклых частей, вогнутых частей или вогнутых и выпуклых частей, и

закалку стальной пластины посредством подачи охлаждающей среды во множество каналов для охлаждающей среды, образованных по меньшей мере в одном из верхнего и нижнего штампов вдоль полости, и в соединительные каналы, образованные так, что полость и каналы для охлаждающей среды сообщаются, и посредством циркуляции охлаждающей среды внутри каждого из каналов для охлаждающей среды, каждого из соединительных каналов и в пустом пространстве, образованном в полости между стальной пластиной и ограничивающей полость поверхностью верхнего или нижнего штампа.

2. Способ формования прессованием стальной пластины с выдавленным рисунком, в котором повторяется ряд выпуклых частей, ряд вогнутых частей или ряд вогнутых и выпуклых частей для получения требуемой жесткости, при этом способ включает:

аустенитное преобразование стальной пластины;

размещение подвергнутой аустенитному преобразованию стальной пластины в полости, образованной верхним штампом и нижним штампом, и закрывание штампов, прикладывая давление к стальной пластине таким образом, что образуется пустое пространство между стальной пластиной и ограничивающей полость поверхностью верхнего или нижнего штампа за счет выпуклых частей, вогнутых частей или вогнутых и выпуклых частей;

закалку стальной пластины посредством подачи охлаждающей среды во множество каналов для охлаждающей среды, образованных по меньшей мере в одном из верхнего и нижнего штампов вдоль полости, и в соединительные каналы, образованные так, что полость и каналы для охлаждающей среды сообщаются, и посредством циркуляции охлаждающей среды внутри каждого из каналов для охлаждающей среды, каждого из соединительных каналов и в пустом пространстве, образованном в полости между стальной пластиной и ограничивающей полость поверхностью верхнего или нижнего штампа.

| JP 2005205453 А, 04.08.2005 | |||

| ШТАМП ДЛЯ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 0 |

|

SU376460A1 |

| Заготовка для вытяжки | 1988 |

|

SU1542665A1 |

| СПОСОБ ВЫТЯЖКИ ПОЛЫХ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1991 |

|

RU2023523C1 |

| Устройство для измерения относительных отклонений составляющих CG-двухполюсников от номинальных значений | 1989 |

|

SU1688196A1 |

Авторы

Даты

2012-11-20—Публикация

2010-01-20—Подача