ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к прессу, содержащему:

- каркас,

- первую плиту с первой инструментальной частью, причем первая плита расположена между каркасом и первой инструментальной частью,

- первые перемещающие средства,

- вторую плиту со второй инструментальной частью, которая в процессе использования расположена напротив первой инструментальной части, причем вторая плита расположена между каркасом и второй инструментальной частью,

- устройство для введения заготовок между первой и второй инструментальными частями,

- устройство для извлечения обработанных заготовок,

- пуансон, выполненный с возможностью вертикального перемещения через коаксиальные отверстия в первой и второй инструментальных частях,

- цилиндр пуансона, предназначенный для перемещения пуансона.

Кроме того, изобретение относится к способу работы пресса, содержащего:

- каркас,

- первую плиту с первой инструментальной частью, причем первая плита расположена между каркасом и первой инструментальной частью,

- первые перемещающие средства,

- вторую плиту со второй инструментальной частью, которая в процессе использования расположена напротив первой инструментальной части, причем вторая плита расположена между каркасом и второй инструментальной частью,

- устройство для введения заготовок между первой и второй инструментальными частями,

- устройство для извлечения обработанных заготовок,

- пуансон, выполненный с возможностью вертикального перемещения через коаксиальные отверстия в первой и второй инструментальных частях,

- цилиндр пуансона, предназначенный для перемещения пуансона, причем указанный способ включает следующие этапы:

- введение заготовки в пресс при помощи устройства для введения заготовок,

- вертикальное перемещение первой плиты пресса или второй плиты пресса с обеспечением приведения пресса в положение прессования при помощи первых перемещающих средств, которые присоединяют между каркасом и указанной плитой пресса,

- формование заготовки путем перемещения пуансона по рабочему ходу из первого положения, в котором пуансон находится снаружи отверстия во второй инструментальной части, во второе положение, в котором пуансон находится внутри отверстия во второй инструментальной части, при помощи цилиндра пуансона,

- возвращение пуансона в первое положение,

- извлечение заготовки при помощи устройства для извлечения обработанных заготовок.

В данном изобретении под обработанными заготовками подразумеваются заготовки, которые прошли полную обработку прессом и готовы для дальнейшей обработки на технологическом оборудовании, например, для операций дополнительного прессования или срезания лишнего материала.

Выражения «вертикальный» и «горизонтальный» используются для ясности исходя из обычной конструкции. Возможно применение других ориентации, при условии что они являются приблизительно ортогональными друг к другу.

В данном изобретении рабочий инструмент, применяемый для заготовки заданной формы, содержит первую инструментальную часть, вторую инструментальную часть и пуансон.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Известные прессы содержат штемпель с верхним инструментом, который с большой силой прижимают к заготовке, расположенной на нижнем инструменте на столе пресса, при помощи одного или более гидравлических цилиндров. Таким образом, заготовка удерживается между инструментальными частями под действием усилия захвата заготовки.

Пуансон, соединенный с каркасом пресса, продавливают через коаксиальные отверстия, выполненные в инструментальных частях, в результате чего происходит формование заготовки. Затем пуансон возвращают в положение снаружи заготовки. Соответственно, заготовка проходит в отверстие одного из инструментов.

Обработанную заготовку извлекают путем подъема верхнего инструмента в положение, обеспечивающее возможность удаления обработанной заготовки из пресса. Это является недостатком, в частности, в случае глубоких заготовок, поскольку верхний инструмент необходимо переместить на относительно большое расстояние, прежде чем заготовку можно будет извлечь.

Расстояние, на которое необходимо поднять верхний инструмент, существенно влияет на продолжительность рабочего цикла и энергопотребление пресса.

В патенте Японии №03295004 описан пресс, содержащий нижнюю и верхнюю плиты. Верхняя плита пресса выполнена с верхним инструментом, а нижняя плита пресса выполнена с нижним инструментом. Указанные два инструмента расположены напротив друг друга в процессе прессования заготовки. Формование заготовки происходит вследствие того, что пуансон, соединенный с цилиндром, который присоединен к каркасу пресса, прижимается к заготовке и втягивает ее в отверстие, выполненное в верхнем инструменте.

При необходимости извлечения заготовки верхнюю плиту пресса перемещают из положения прессования в положение извлечения. Верхнюю плиту пресса перемещают в горизонтальном направлении между указанными двумя положениями.

Устройство для введения заготовок и устройство для извлечения обработанной заготовки непосредственно соединены с верхней плитой пресса. При необходимости извлечения заготовки верхнюю плиту пресса перемещают в положение извлечения, в котором заготовку извлекают. Одновременно с этим устройство для введения заготовок перемещают в положение над нижним инструментом. Заготовку располагают на инструменте и верхнюю плиту пресса перемещают в положение прессования. Во время прессования уже введенной заготовки в устройство для введения заготовок поступает новая заготовка.

Верхняя плита пресса соединена с каркасом станка при помощи рельсовой конструкции. Каркас открыт сверху с обеспечением возможности горизонтального перемещения устройств соответственно для извлечения заготовки и введения заготовки без их столкновения с какой-либо частью станка.

Недостаток пресса, описанного в указанном патенте Японии №03295004, заключается в относительно большой массе, которую требуется перемещать каждый раз при необходимости извлечения обработанной заготовки и введения новой заготовки.

Для массы верхней плиты пресса, верхнего инструмента, устройства для извлечения заготовки и устройства для введения заготовок необходимо обеспечить ускорение для перемещения в положение извлечения, торможение для выполнения извлечения, ускорение в противоположном направлении для перемещения в положение прессования и торможение для выполнения прессования. Плита пресса, имеющая сравнительно высокую скорость, требует относительно мощных перемещающих средств для обеспечения получения малой продолжительности рабочего цикла. В противном случае продолжительность рабочего цикла увеличивается.

Для получения малой продолжительности рабочего цикла энергопотребление такого станка должно быть относительно высоким.

Другой недостаток заключается в ограничении размера площади выреза, выполненного в верхней плите пресса под заготовки, которые могут быть отформованы в прессе без необходимости замены верхней плиты пресса на вторую верхнюю плиту с отверстием другого размера при вхождении заготовки в отверстие в верхней плите пресса.

ЦЕЛЬ ИЗОБРЕТЕНИЯ

Целью изобретения является создание пресса, имеющего малую продолжительность рабочего цикла даже для глубоких заготовок, небольшой вес и низкое энергопотребление.

Другой целью изобретения является обеспечение возможности использования указанного пресса с инструментами, которые обратно совместимы с существующими прессами.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В соответствии с данным изобретением указанные цели достигаются с помощью пресса, описанного во введении и отличающегося тем, что он дополнительно содержит вторые перемещающие средства, прикрепленные между каркасом и второй инструментальной частью и предназначенные для горизонтального перемещения второй инструментальной части между положением прессования, в котором отверстия совмещены, и положением извлечения, в котором отверстие второй инструментальной части расположено снаружи плит пресса, причем первые перемещающие средства присоединены между каркасом и первой плитой пресса, первая плита пресса выполнена с возможностью вертикального перемещения, а вторая плита пресса прикреплена к каркасу, или первые перемещающие средства присоединены между каркасом и второй плитой пресса, вторая плита пресса выполнена с возможностью вертикального перемещения, а первая плита пресса прикреплена к каркасу.

Кроме того, указанные цели достигаются с помощью способа, описанного во введении и отличающегося тем, что между каркасом и второй инструментальной частью присоединяют вторые перемещающие средства, предназначенные для горизонтального перемещения второй инструментальной части, причем вторую инструментальную часть путем воздействия указанных других перемещающих средств перемещают в горизонтальном направлении между положением прессования, в котором отверстия совмещены, и положением извлечения, в котором отверстие второй инструментальной части находится снаружи плит пресса.

Таким образом, обеспечивается возможность получения малой продолжительности рабочего цикла, поскольку между положением прессования и положением извлечения перемещают только одну инструментальную часть. Это с наибольшей вероятностью ограничивает инерцию перемещаемой части станка, так что требуется меньше энергии для ускорения и торможения указанной части станка при ее перемещении между положением прессования и положением извлечения.

Горизонтальное перемещение инструментальной части обеспечивает возможность извлечения даже глубоких заготовок. Продолжительность рабочего цикла остается преимущественно такой же благодаря смене инструментов для заготовок разной глубины.

Полностью автоматизированные известные прессы с роботизированной подачей обычно могут обеспечить выход 3-4 заготовок в минуту. При использовании пресса в соответствии с данным изобретением может быть обеспечен выход более 4,5 заготовок в минуту при уменьшении энергопотребления более чем на 35%. В случае пресса с коэффициентом использования 80% это влечет за собой увеличение годовой производительности до значения более 80000 заготовок при работе в две смены.

Вторая инструментальная часть обычно расположена на ползуне, который выдвигается из пресса и задвигается в него. Ползун и соответствующие направляющие не используются для передачи усилий в процессе прессования заготовки.

Поскольку одна из плит пресса является неподвижной, то каркас может быть выполнен с обеспечением эффективной передачи усилий, увеличивающихся в процессе прессования заготовки, от плит пресса, которые образуют большую опорную поверхность для инструментальных частей, к каркасу.

Каркас обычно выполнен из набора параллельных поперечных элементов, которые сварены друг с другом. Поперечные элементы выполнены таким образом, что в них заключены плиты пресса и инструментальные части. В каркасе имеется сквозное отверстие, которое проходит к противоположным сторонам пресса и, в дополнение к возможности замены инструментов, обеспечивает возможность горизонтального перемещения второй инструментальной части снаружи пресса и введения заготовок.

Такая конструктивная оптимизация каркаса приводит к уменьшению веса по сравнению с обычными прессами. Данное уменьшение веса сокращает стоимость изготовления пресса и затраты, связанные с изготовлением фундамента под пресс.

Размер, форма и инструментальные крепления первой и второй плит пресса могут обеспечивать возможность установки инструментов от обычных прессов. Таким образом, прессы становятся обратно совместимыми с инструментами существующих прессов.

Первая и вторая плиты пресса выполнены с возможностью вертикального перемещения для приложения к заготовке усилия, оказываемого держателем заготовки, в процессе прессования или для приложения рабочего усилия. Первые перемещающие средства присоединены между каркасом и перемещаемой плитой пресса. Неподвижная плита пресса прикреплена к каркасу.

Пресс особенно хорошо подходит для глубокой вытяжки, поскольку в данном случае часто имеют место глубокие заготовки. В обычном прессе извлечение требует длинного хода цилиндра, перемещающего штемпель, поскольку он должен перемещаться на расстояние, по меньшей мере соответствующее глубине заготовки. В данном изобретении штемпелю обычного пресса соответствует перемещаемая плита пресса.

В соответствии с еще одним вариантом выполнения предложенный пресс отличается тем, что цилиндр пуансона присоединен между первой плитой пресса и пуансоном.

Таким образом, достигается уменьшение тягового соединения между пуансоном и цилиндром пуансона.

Предпочтительным является наличие как можно меньшего количества мест соединений, а также короткого и жесткого тягового соединения между цилиндром пуансона и пуансоном, так как прессование заготовок происходит под большим давлением.

По мере нарастания давления прессования, одновременно с началом деформации заготовки, пуансон и цилиндр пуансона принимают предварительно напряженное состояние. В конце прессования, когда давление снимается, предварительное напряжение пуансона и цилиндра уменьшается, так что они достигают своей исходной длины по мере постепенного прекращения деформации заготовок. Этот процесс представляет собой демпфирование с точки зрения регулирования скорости и перемещения поршня.

Чем короче тяговое соединение и чем меньше количество мест соединений, тем меньше сжатие пуансона и цилиндра и тем легче обеспечить равномерное вытягивание каждой заготовки и, следовательно, легче обеспечить одинаковое качество заготовок.

В соответствии с еще одним вариантом выполнения предложенный пресс отличается тем, что первая инструментальная часть расположена под второй инструментальной частью.

Если первая плита пресса выполнена с возможностью вертикального перемещения, первые перемещающие средства нужны только для обеспечения однонаправленного усилия, так как перемещение первой плиты пресса во втором направлении происходит под действием силы тяжести.

Если вторая плита пресса выполнена с возможностью вертикального перемещения, размеры первых перемещающих средств не ограничены размером прессующего поршня, так как указанные средства расположены между каркасом и второй плитой пресса с противоположной стороны пресса.

В соответствии с еще одним вариантом выполнения предложенный пресс отличается тем, что первая инструментальная часть расположена над второй инструментальной частью.

Это особенно предпочтительно в случае работы с заготовками, подвергаемыми прессованию несколько раз, например в случае некоторых видов глубокой вытяжки, при которой выполняют первую и вторую вытяжку, однако это также оправдано в случае тяжелых, негабаритных заготовок.

Вторую инструментальную часть выдвигают из пресса, а заготовку, прошедшую первую вытяжку, располагают на второй инструментальной части, при этом вытянутая часть заготовки находится в отверстии указанной части. Затем вторую инструментальную часть задвигают в пресс, в положение напротив первой инструментальной части. После этого выполняют вторую вытяжку.

Если первая плита пресса выполнена с возможностью вертикального перемещения, а вторая плита пресса является неподвижной, то вертикальное перемещение первой плиты дополнительно ограничено, поскольку первые перемещающие средства не обязательно должны перемещаться на расстояние, по меньшей мере соответствующее высоте заготовки, прошедшей частичную вытяжку.

Если вторая плита пресса выполнена с возможностью вертикального перемещения, а первая плита пресса является неподвижной, и если вторая инструментальная часть расположена под первой инструментальной частью, то первые перемещающие средства могут обеспечивать однонаправленное усилие, так как перемещение второй плиты пресса во втором направлении происходит под действием силы тяжести.

В соответствии с еще одним вариантом выполнения предложенный пресс отличается тем, что первые перемещающие средства представляют собой гидравлические цилиндры.

Гидравлические цилиндры могут быть изготовлены с относительно длинным ходом по сравнению, например, с гидравлическими мембранами. Гидравлические цилиндры применяют в случае необходимости значительного перемещения плиты пресса, выполненной с возможностью вертикального перемещения.

Это особенно предпочтительно в случае работы с заготовками, подвергаемыми прессованию несколько раз, например в случае глубокой вытяжки, при которой выполняют первую и вторую вытяжку, или при прессовании заготовок, которые требуют большой габаритной высоты для обеспечения их вхождения в пресс.

При выполнении второй вытяжки заготовку подвергают частичному формованию после ее подачи в прессующий станок после выполнения первой вытяжки. Таким образом, заготовка имеет высоту, соответствующую высоте частично обработанной заготовки. Плита пресса, выполненная с возможностью вертикального перемещения, должна иметь возможность перемещения на расстояние, которое позволяет ввести заготовку в промежуток между первой и второй инструментальными частями.

Более того, достигается возможность установки в пресс инструментов, сильно отличающихся по установочной высоте, поскольку они имеют более длинный ход и, следовательно, могут компенсировать данное отличие.

В соответствии с еще одним вариантом выполнения предложенный пресс отличается тем, что первые перемещающие средства представляют собой гидравлические мембраны.

Гидравлические мембраны имеют относительно короткий ход. В то же время они имеют очень малую установочную высоту.

В случае заготовок, которые могут быть отформованы путем одной операции прессования или в случае первого прессования заготовок, формуемых за несколько циклов, предпочтительно может быть выбран пресс с гидравлическими мембранами.

Первую плиту пресса необходимо перемещать лишь настолько, чтобы обеспечить пространство для плоской заготовки между первой и второй инструментальными частями. Как правило, может быть удовлетворительной длина перемещения от 2 до 15 мм.

В соответствии с еще одним вариантом выполнения предложенный пресс отличается тем, что он дополнительно содержит:

- по меньшей мере один дополнительный пуансон, который выполнен с возможностью вертикального перемещения через дополнительные коаксиальные отверстия в первой и второй инструментальных частях, и

- дополнительный цилиндр пуансона, предназначенный для перемещения указанного по меньшей мере одного дополнительного пуансона.

Таким образом, достигается возможность изготовления заготовок, которые имеют несколько углублений. Это могут быть, например, кухонные раковины с несколькими чашами.

Глубина проникновения поршней в заготовку в процессе формующего прохода может изменяться.

В соответствии с еще одним вариантом выполнения предложенный пресс отличается тем, что вторые перемещающие средства выполнены с возможностью горизонтального перемещения второй инструментальной части между положением прессования, в котором отверстия совмещены, и положением загрузки, в котором отверстие второй инструментальной части расположено снаружи плит пресса.

Таким образом, достигается возможность легкого использования пресса для заготовок, которые уже подверглись вытяжке по меньшей мере один раз. При перемещении второй инструментальной части в положение загрузки, в котором отверстие указанной части расположено снаружи плит пресса, заготовка может быть расположена на второй инструментальной части или в ней без учета габаритной высоты между двумя инструментальными частями пресса, так как в процессе перемещения в положение прессования часть заготовки, имеющая большую высоту, чем плоская предварительно отформованная заготовка, находится в отверстии второй инструментальной части.

Кроме того, в результате также достигается возможность применения в качестве первых перемещающих средств гидравлических мембран с коротким ходом, так как для введения в пресс заготовки, уже подвергшейся вытяжке, может потребоваться лишь ограниченная габаритная высота.

В соответствии с еще одним вариантом выполнения предложенный способ отличается тем, что скорость пуансона и скорость дополнительного пуансона регулируют с обеспечением совпадения положения отдельного пуансона относительно полного рабочего хода отдельного пуансона для пуансонов в процессе всего рабочего хода.

Чрезвычайно важно регулировать скорость поршней с обеспечением начала прессования всеми поршнями одновременно, с обеспечением их одинаковой относительной глубины по отношению к рабочему ходу отдельного поршня в любой момент времени в процессе прессования, и с обеспечением одновременного окончания ими процесса прессования.

Заготовку формуют путем комбинированного выполнения ее растяжения и путем вытягивания материала с помощью пуансона. Для обеспечения возможности как можно более оптимального распределения данных растяжения и вытягивания по глубине, необходимо выполнение прессования одновременно для всех углублений. В противном случае существует большой риск растрескивания материала перемычки между соседними углублениями и, следовательно, приведения заготовки в негодность.

Предпочтительной является комбинация данного варианта выполнения с вариантом выполнения, в котором каждый отдельный цилиндр пуансона непосредственно присоединяют между первой плитой пресса и каждым отдельным пуансоном, так как важно регулировать положение отдельного пуансона относительно других пуансонов с обеспечением по возможности минимальной зависимости положения пуансонов от предварительного напряжения пресса под действием усилия держателя заготовки, а также усилия прессования.

В случае указанного варианта выполнения амортизация в цилиндрах пуансона и пуансонах имеет меньшее значение, так что регулирование скорости отдельного пуансона становится более точным.

В соответствии с еще одним вариантом выполнения предложенный способ отличается тем, что этап введения заготовки выполняют приблизительно одновременно с этапом извлечения заготовки.

Тем самым достигается дополнительное уменьшение продолжительности рабочего цикла, так как расположение заготовки в прессе устройством для введения заготовок происходит одновременно с перемещением второй инструментальной части в положение извлечения.

Таким образом, заготовка готова для прессования при возвращении второй инструментальной части в положение прессования. Данный вариант выполнения предпочтительно может применяться для выполнения первого прессования заготовок глубокой вытяжки, поскольку данный процесс обычно занимает много времени, и, таким образом, достигается значительная экономия времени производственного цикла.

В варианте выполнения станка, в котором первая инструментальная часть расположена под второй инструментальной частью, устройство для введения заготовок может быть соединено со второй инструментальной частью, так что другие перемещающие средства также перемещают указанное устройство. Как правило, вторую инструментальную часть располагают в ползуне, к которому присоединяют устройство для введения заготовок.

Устройство для введения заготовок проходит в пресс и выпускает заготовку поверх первой инструментальной части. При перемещении второй инструментальной части в положение прессования указанное устройство снова выходит из пресса.

В соответствии с еще одним вариантом выполнения предложенный способ отличается тем, что на этапе введения заготовки выполняют дополнительные этапы, в ходе которых:

- выполняют горизонтальное перемещение второй инструментальной части в положение загрузки при помощи вторых перемещающих средств, при этом отверстие второй инструментальной части находится снаружи плит пресса,

- располагают заготовку на второй инструментальной части или в ней при помощи устройства для введения заготовок,

- выполняют горизонтальное перемещение второй инструментальной части в положение прессования, в котором отверстия совмещены, при помощи вторых перемещающих средств.

Таким образом, обеспечивают возможность легкого использования пресса для заготовок, которые уже подверглись вытяжке по меньшей мере один раз. При перемещении второй инструментальной части в положение загрузки, в котором отверстие указанной части находится снаружи плит пресса, заготовка может быть расположена на второй инструментальной части или в ней без учета габаритной высоты между двумя инструментальными частями пресса, так как в процессе перемещения в положение прессования часть заготовки, имеющая большую высоту, чем плоская предварительно отформованная заготовка, находится в отверстии второй инструментальной части.

В варианте выполнения станка, в котором первую инструментальную часть располагают над второй инструментальной частью, устройство для введения заготовок может быть расположено снаружи пресса. Таким образом, загрузку осуществляют путем расположения заготовки на второй инструментальной части.

В варианте выполнения станка, в котором вторую инструментальную часть располагают над первой инструментальной частью, устройство для введения заготовок может быть расположено снаружи пресса. Таким образом, загрузку осуществляют путем расположения заготовки во второй инструментальной части.

Устройство для введения заготовок может быть расположено с противоположной стороны пресса относительно устройства для извлечения обработанных заготовок. В данном варианте выполнения положение загрузки отличается от положения извлечения для второй инструментальной части.

Устройство для введения заготовок может быть расположено напротив устройства для извлечения обработанных заготовок, с той же самой стороны пресса. В данном варианте выполнения положение загрузки совпадает с положением извлечения для второй инструментальной части.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

Ниже приведено более подробное описание изобретения со ссылкой на прилагаемые чертежи, на которых:

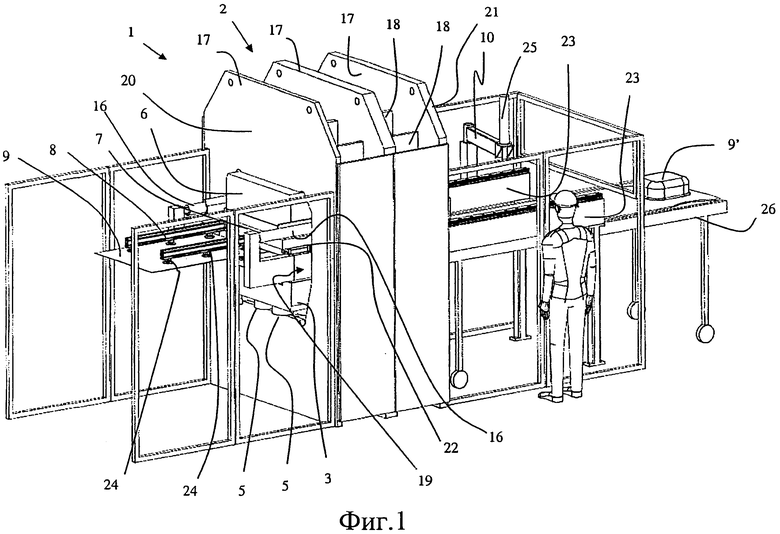

фиг.1 изображает пресс в соответствии с первым вариантом выполнения, при этом вторая инструментальная часть находится в положении прессования,

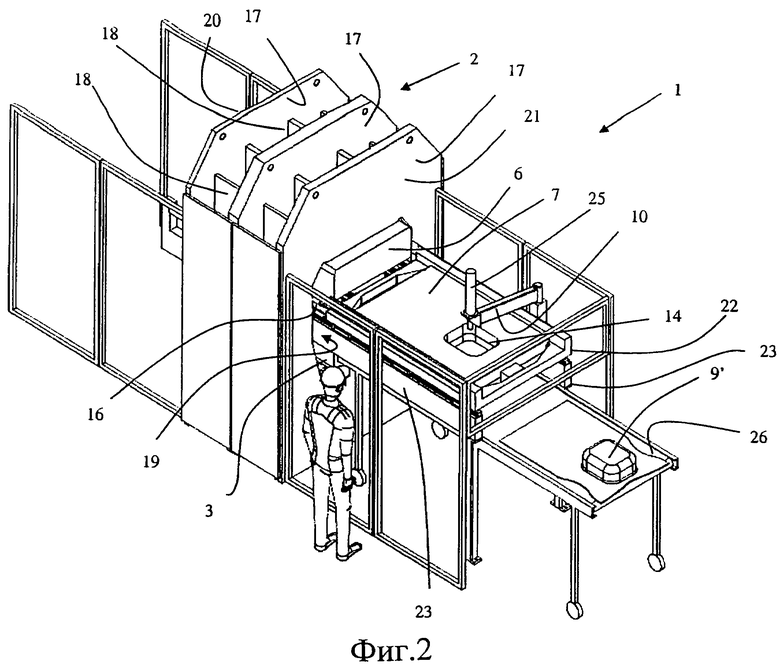

фиг.2 изображает пресс в соответствии с первым вариантом выполнения, при этом вторая инструментальная часть находится в положении извлечения,

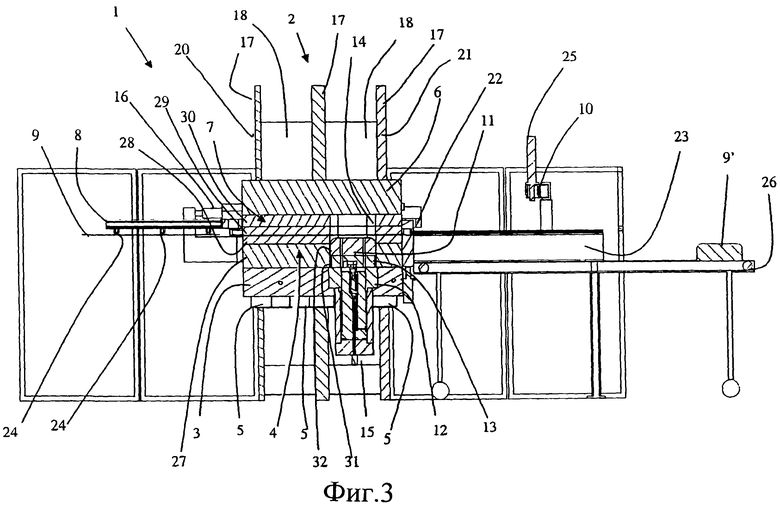

фиг.3 изображает разрез пресса в соответствии с первым вариантом выполнения, при этом вторая инструментальная часть находится в положении прессования,

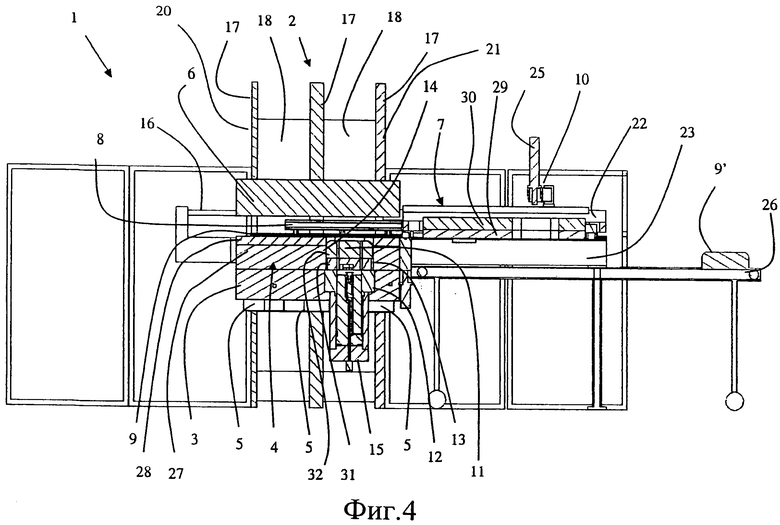

фиг.4 изображает разрез пресса в соответствии с первым вариантом выполнения, при этом вторая инструментальная часть находится в положении извлечения,

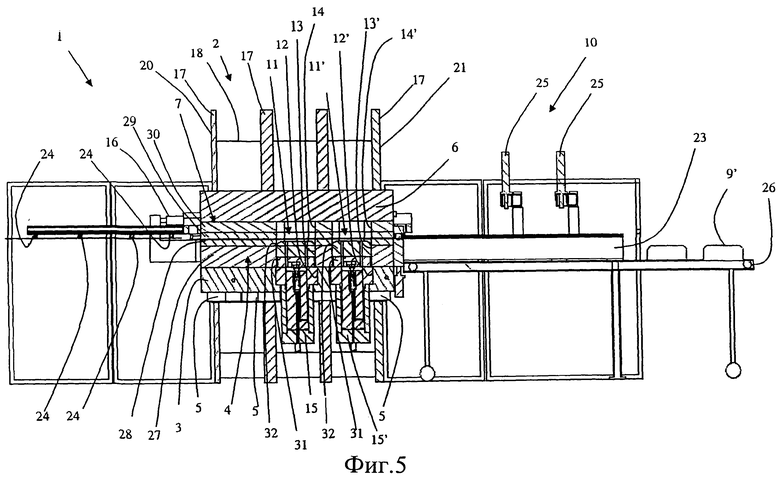

фиг.5 изображает разрез пресса в соответствии со вторым вариантом выполнения, при этом дополнительный пуансон и вторая инструментальная часть находятся в положении прессования,

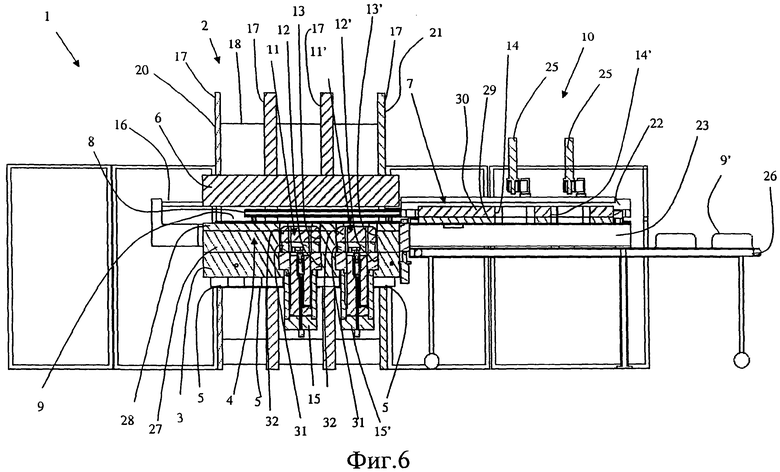

фиг.6 изображает разрез пресса в соответствии со вторым вариантом выполнения, при этом дополнительный пуансон и вторая инструментальная часть находятся в положении извлечения,

фиг.7а изображает заготовку для глубокой вытяжки,

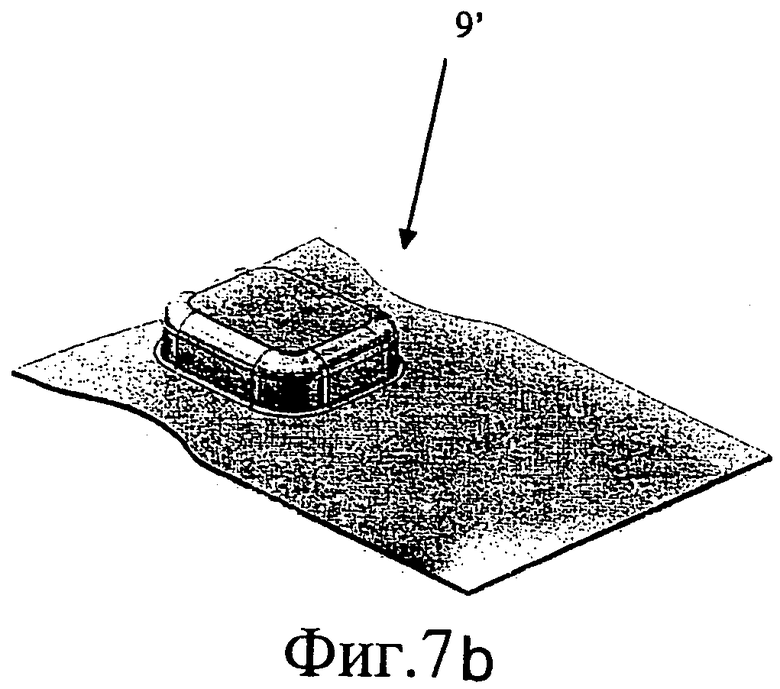

фиг.7b изображает обработанную заготовку, подвергнутую первой вытяжке, с одной чашей,

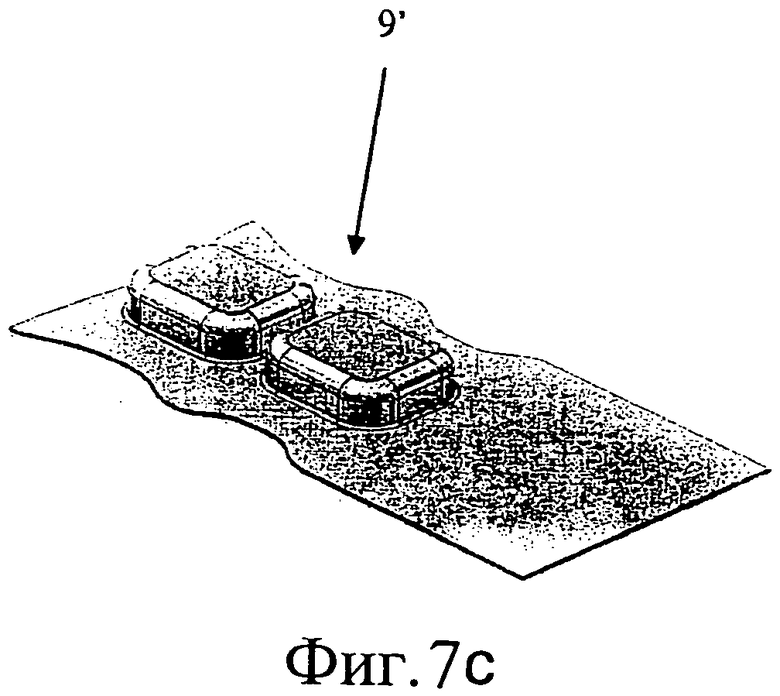

фиг.7с изображает обработанную заготовку, подвергнутую первой вытяжке, с двумя чашами,

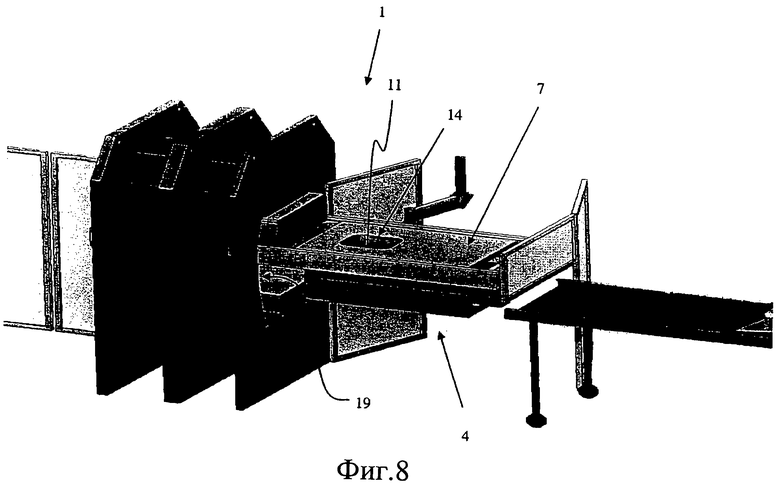

фиг.8 иллюстрирует замену инструмента,

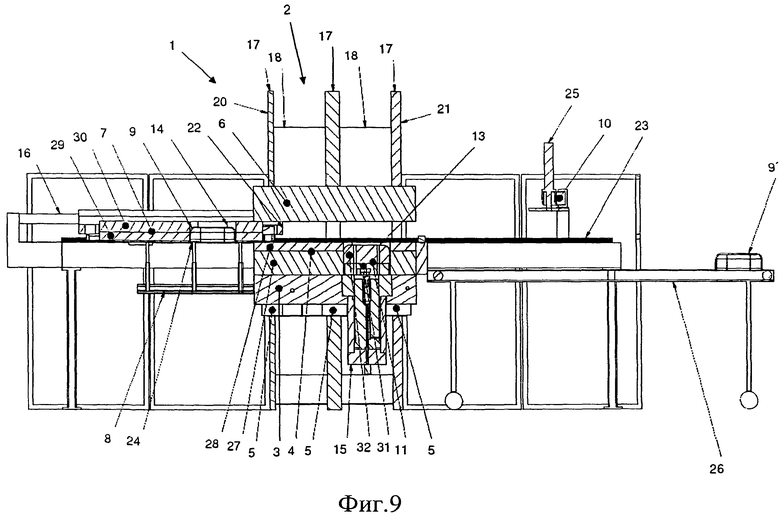

фиг.9 изображает разрез пресса в соответствии с третьим вариантом выполнения, при этом вторая инструментальная часть находится в положении загрузки,

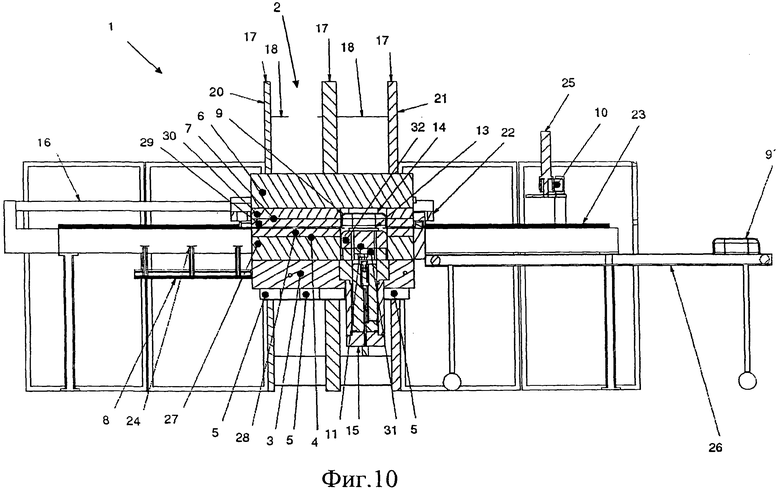

фиг.10 изображает разрез пресса в соответствии с третьим вариантом выполнения, при этом вторая инструментальная часть находится в положении прессования,

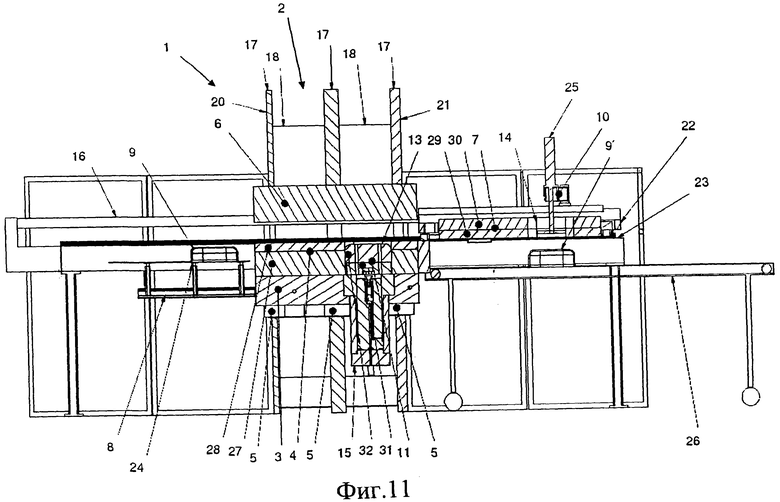

фиг.11 изображает разрез пресса в соответствии с третьим вариантом выполнения, при этом вторая инструментальная часть находится в положении извлечения,

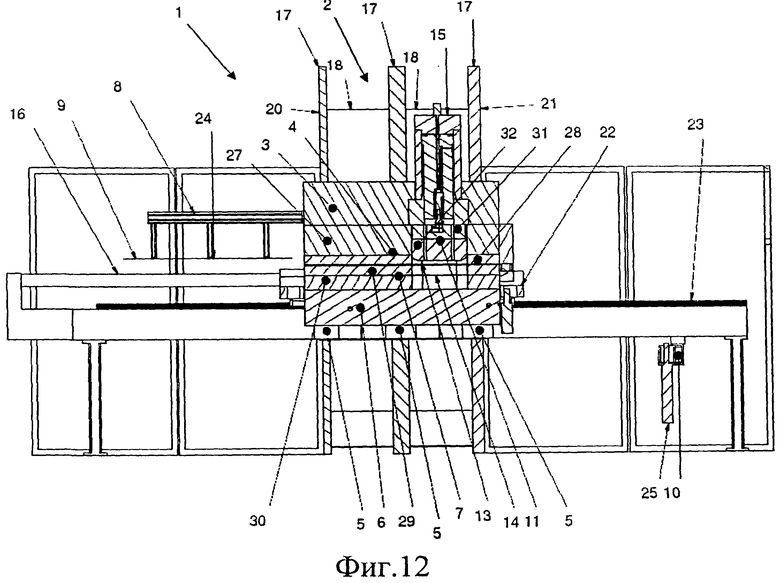

фиг.12 изображает разрез пресса в соответствии с четвертым вариантом выполнения, и

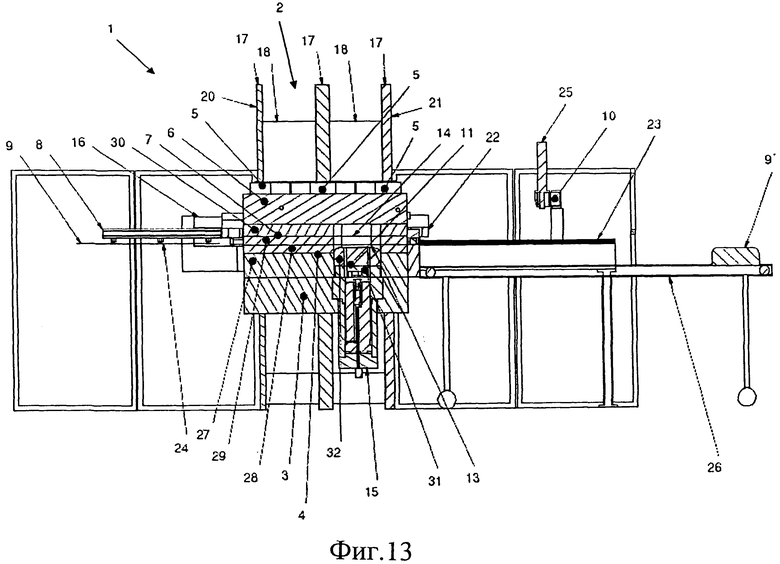

фиг.13 изображает разрез пресса в соответствии с пятым вариантом выполнения.

При рассмотрении чертежей одинаковые или соответствующие элементы на разных чертежах обозначены одинаковыми номерами позиций. Таким образом, подробное описание каждого отдельного чертежа/варианта выполнения не приводится.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На фиг.1 и 2 изображены виды в изометрии пресса 1. На фиг.1 пресс 1 изображен в положении прессования, а на фиг.2 пресс 1 изображен в положении извлечения.

Пресс 1 содержит каркас 2, который в изображенном варианте выполнения содержит три поперечных элемента 17, соединенных каркасными элементами 18 в сварную конструкцию. В каркасе имеется сквозное отверстие 19, проходящее к двум противоположным сторонам 20, 21. В изображенном варианте выполнения пресс 1 представляет собой пресс для глубокой вытяжки.

В изображенном варианте выполнения пресса 1 в самой нижней части отверстия 19 расположена первая плита 3 пресса. Между каркасом 2 и первой плитой 3 присоединен набор перемещающих средств 5, так что указанная плита 3 может перемещаться в вертикальном направлении. К верхней поверхности первой плиты 3 прикреплена первая инструментальная часть 4.

В изображенном варианте выполнения пресса 1 в самой верхней части отверстия 19 расположена вторая плита 6 пресса. Вторая плита 6 является неподвижной и прикреплена к каркасу 2. Вторая инструментальная часть 7 установлена в ползуне 22, который может задвигаться в пресс 1 или выдвигаться из него в горизонтальном направлении по двум направляющим 23 под воздействием вторых перемещающих средств 16. Вторая инструментальная часть 7 занимает положение внутри пресса 1 при его нахождении в положении прессования (см. фиг.1) и занимает другое положение снаружи пресса 1 при его нахождении в положении извлечения (см. фиг.2).

Заготовку 9 располагают между первой 4 и второй инструментальными частями 7 при помощи устройства 8 для введения заготовок 9. Устройство 8 для введения заготовок 9 соединено с ползуном 22 и также может задвигаться в пресс 1 или выдвигаться из него в горизонтальном направлении.

Устройство 8 для введения заготовок 9 содержит несколько всасывающих дисков 24, с помощью которых оно присасывает заготовку 9, находящуюся снаружи пресса 1, пока в прессе 1 происходит прессование заготовки 9'. При перемещении второй инструментальной части 7 в положение извлечения устройство 8 для введения заготовок 9 проходит вместе с ней в отверстие 19, выполненное в прессе 1. Подачу вакуума к дискам 24 отключают, так что заготовка 9 помещается на поверхность первой инструментальной части 4.

Обработанную заготовку 9' извлекают с помощью устройства 10 для извлечения обработанных заготовок 9'. Вторую инструментальную часть 7 перемещают в положение извлечения, в котором заготовку 9' выталкивают из указанной части 7 при помощи извлекающего цилиндра 25. Обработанная заготовка 9' падает на конвейерную ленту 26, после чего ее перемещают к технологическому оборудованию (не показано) для последующей обработки.

На фиг.3 и 4 изображен разрез пресса 1. На фиг.3 пресс 1 изображен в положении прессования, а на фиг.4 пресс 1 изображен в положении извлечения.

В положении прессования коаксиальные отверстия 13, 14 в первой инструментальной части 4 и второй инструментальной части 7 совмещены.

В положении извлечения отверстие 14 второй инструментальной части расположено снаружи плит 3, 6 пресса.

Заготовку 9 вводят в пресс в положении прессования, изображенном на фиг.3. Первую плиту 3 пресса перемещают так, что первая инструментальная часть 4 давит на заготовку 9, поддерживаемую второй частью 7.

Как правило, данное перемещение составляет 2-15 мм, предпочтительно 10 мм, для заготовки 9', которую прессуют за один цикл, или для первого прессования заготовки 9', которую прессуют несколько раз. В данном случае первые перемещающие средства 5 представляют собой гидравлические мембраны, которые встроены в первую плиту 3 пресса.

Для прессов 1, предназначенных для выполнения последовательных прессований заготовки 9', а также для прессов, в которых установочная высота отдельных инструментальных частей 4, 7 существенно изменяется, перемещение происходит на расстояние, которое обеспечивает возможность введения заготовки 9 при нахождении частично сформованной заготовки 9' между первой инструментальной частью 4 и второй инструментальной частью 7. В данных случаях первые перемещающие средства 5 представляют собой гидравлические цилиндры, которые встроены в первую плиту 3 пресса.

Давление в первых перемещающих средствах 5 повышают, что приводит к повышению давления на заготовку 9, поскольку вторая инструментальная часть 7 и вторая плита 6 пресса поддерживают указанную заготовку с обеспечением передачи усилий к каркасу 2. Это обеспечивает надлежащее удерживание заготовки 9 во время прессования заготовки 9', так что в готовой заготовке 9' не образуются складки.

Заготовку 9' формуют путем воздействием пуансона 11, выполненного с возможностью вертикального перемещения через коаксиальные отверстия 13, 14 в первой части 4 и второй части 7. Пуансон 11 перемещают при помощи цилиндра 15, присоединенного между пуансоном 11 и первой плитой 3 пресса.

При соприкосновении пуансона 11 с заготовкой 9 начинается процесс формования указанной заготовки 9. Пуансон продолжает свое перемещение в коаксиальное отверстие 14 второй инструментальной части 7. В процессе данного действия заготовка 9 вдавливается во вторую инструментальную часть 7 до окончания выполнения пуансоном 11 заранее запрограммированного рабочего хода и образования обработанной заготовки 9'. Одна сторона заготовки 9' отформована в соответствии с формой второй инструментальной части 7, а другая сторона указанной заготовки 9' отформована в соответствии с формой пуансона 11.

Пуансон 11 возвращают в положение снаружи заготовки 9'. Затем заготовка 9' может быть выдвинута из пресса 1 для ее извлечения. Заготовка 9' может быть извлечена, когда коаксиальное отверстие 14 находится снаружи первой плиты 3 и второй плиты 6 пресса.

В изображенном варианте выполнения пресса 1 первая инструментальная часть 4 содержит первую опорную плиту 27 и держатель 28 заготовки.

Держатель 28 обеспечивает непосредственный контакт с заготовкой и поэтому изготовлен из материала с очень высокой износоустойчивостью.

Первая опорная плита 27 образует основание держателя 28 и обеспечивает надлежащую жесткость первой инструментальной части 4. Плита 27 и держатель 28 имеют большую высоту по сравнению с пуансоном 11. Следовательно, пуансон 11 может быть полностью размещен в отверстии 13 в первой части 4.

В изображенном варианте выполнения пресса 1 вторая инструментальная часть 7 содержит вторую опорную плиту 30 и прижимное кольцо 29.

Прижимное кольцо 29 обеспечивает непосредственный контакт с заготовкой и поэтому изготовлено из материала с очень высокой износоустойчивостью. Более того, формование заготовки происходит через отверстие в прижимном кольце, когда пуансон выполняет прессование, проходя через вторую инструментальную часть 7.

Вторая опорная плита 30 образует основание прижимного кольца 29 и обеспечивает надлежащую жесткость второй инструментальной части 7.

Кольцо 29 и плита 30 имеют такую высоту, что подвергнутая вытяжке заготовка может быть полностью размещена в отверстии 14 во второй части 7.

В представленном варианте выполнения пресса 1 пуансон 11 содержит третью опорную плиту 31 и формующий поршень 32.

Формующий поршень 32 изготовлен из материала с очень высокой износоустойчивостью, поскольку входит в непосредственный контакт с заготовкой 9. Опорная плита 31 образует основание поршня 32 для обеспечения соединения указанного поршня 32 и цилиндра 15 пуансона, а также для направления пуансона 11 через первую инструментальную часть 4 при помощи направляющих, выполненных в указанной части 4.

Держатель 28 заготовки, прижимное кольцо 29 и формующий поршень 32 могут быть сняты и заменены или отремонтированы в случае их износа до такой степени, что готовая заготовка 9' не отвечает требованиям геометрических допусков.

На фиг.5 изображен разрез пресса 1 с дополнительным пуансоном 11' при нахождении второй инструментальной части 7 в положении прессования, а на фиг.6 изображен разрез пресса с дополнительным пуансоном 11' при нахождении второй инструментальной части 7 в положении извлечения.

Дополнительный пуансон 11' перемещается через дополнительные коаксиальные отверстия 13', 14', выполненные соответственно в первой 4 и второй инструментальных частях 7, для формования дополнительных углублений в обработанной заготовке 9'. Пресс 1 снабжен блоком управления (не показан), который регулирует положение пуансонов 11, 11' относительно их рабочих ходов с обеспечением их совпадения для указанных двух пуансонов 11, 11'. Это означает, что пуансоны начинают вытяжку одновременно и заканчивают ее одновременно, независимо от глубины углубления. В процессе извлечения как отверстие 14, так и дополнительное отверстие 14', выполненные во второй инструментальной части 7, должны находиться снаружи плит 3, 6 пресса.

На фиг.7а изображена заготовка 9. Материал заготовки 9 может представлять собой, например, сталь или нержавеющую сталь толщиной от 0,3 мм до 1,5 мм.

На фиг.7b изображен пример заготовки 9'. Заготовка 9' получена из заготовки 9, выполненной из нержавеющей стали толщиной 0,8 мм, и представляет собой раковину с размерами 480 мм × 340 мм и глубиной 155 мм. Зажимное усилие для такой заготовки обычно составляет от 500 до 1000 т. Размеры цилиндра 15 обычно обеспечивают возможность передачи рабочего усилия величиной до 125 т. Обычно для пуансона 11 выбирают определенную скорость и профиль скорости. Усилие, передаваемое цилиндром 15, зависит от скорости пуансона, а также от геометрической конфигурации и свойств материала заготовки.

На фиг.7 с изображен пример другой заготовки 9'. Заготовка 9' получена из заготовки 9, выполненной из нержавеющей стали толщиной 0,8 мм, и представляет собой раковину с двумя чашами, каждая из которых имеет размеры 480 мм × 340 мм и глубину 155 мм.

Заготовка изготовлена при помощи пресса 1, содержащего дополнительный пуансон 11' с дополнительным цилиндром 15' и имеющего дополнительные отверстия 13', 14' в первой инструментальной части и второй инструментальной части 7.

На фиг.8 проиллюстрирован способ замены инструмента.

Исходным положением пресса 1 является положение прессования.

Первую инструментальную часть 4 прижимают ко второй инструментальной части 7 при помощи первых перемещающих средств 5, после чего указанные части скрепляют с помощью крепежных инструментов.

Соединение пуансона с цилиндром 15 пуансона выполнено с обеспечением возможности отсоединения пуансона 11 полуавтоматическим либо полностью автоматизированным способом, причем первую часть 4 и вторую часть 7 выдвигают из пресса. При этом пуансон 11 частично поддерживается первой инструментальной частью 4.

Первую инструментальную часть 4, вторую инструментальную часть 7 и пуансон 11 выдвигают из пресса при помощи других перемещающих средств 16.

Затем инструменты могут быть извлечены из пресса 1 в виде единого узла, перемещены на инструментальный склад и заменены другими инструментами, предназначенными для работы с другой заготовкой.

На фиг.9-11 изображены разрезы пресса 11 в соответствии с третьим вариантом выполнения, в котором первая плита 3 пресса с первой инструментальной частью 4 расположена под второй плитой 6 со второй инструментальной частью 7. Первые перемещающие средства 5 расположены между каркасом 2 и первой плитой 3, а вторые перемещающие средства 16 расположены между второй инструментальной частью 7 и каркасом 2. Средства 16 предназначены для горизонтального перемещения второй инструментальной части 7 между тремя горизонтальными положениями. Одно положение представляет собой положение загрузки, в котором отверстие 14 второй инструментальной части расположено снаружи плит 3, 6 с одной стороны пресса 1 в изображенном варианте выполнения. Второе положение представляет собой положение прессования, в котором отверстия 13, 14 соответственно первой и второй инструментальных частей совмещены. Третье положение представляет собой положение извлечения, в котором отверстие 14 второй инструментальной части расположено снаружи плит 3, 6 с другой стороны пресса 1.

На фиг.9 пресс 1 изображен в положении загрузки. Заготовку 9, подвергшуюся частичной вытяжке, располагают на второй инструментальной части 7, при этом выступающая часть заготовки находится в отверстии 14 указанной второй части. Заготовку 9 вводят при помощи устройства 8 для введения заготовок. Заготовку 9 перемещают с помощью второй инструментальной части 7 в пресс 1 при перемещении средств 16 по направлению к положению прессования.

На фиг.10 пресс 1 изображен в положении прессования, в котором заготовка 9, подвергшаяся частичной вытяжке, введена в пресс 1 в положении, в котором отверстия 13, 14 в первой и второй инструментальных частях совмещены и возможно выполнение перемещения пуансона 11 для осуществления дополнительного формования заготовки 9. Заготовку 9 удерживают путем приложения зажимного усилия при перемещении первых перемещающих средств 5, которые перемещают первую плиту 3 пресса с первой инструментальной частью 4.

На фиг.11 пресс 1 изображен в положении извлечения. Вторую инструментальную часть 7 перемещают под действием вторых перемещающих средств 16 в положение извлечения. Обработанную заготовку 9' извлекают при помощи первого извлекающего цилиндра 25, после чего она готова для дальнейшей транспортировки по конвейерной ленте 26.

На фиг.12 изображен разрез пресса в соответствии с четвертым вариантом выполнения, в котором первая плита 3 пресса с первой инструментальной частью 4 расположена над второй плитой 6 со второй инструментальной частью 7. Первые перемещающие средства 5 присоединены между каркасом 2 и второй плитой 6. Вторая инструментальная часть 7 может перемещаться под действием вторых перемещающих средств 16 между положением загрузки (не показано), положением прессования и положением извлечения (не показано). На фиг.12 пресс 1 изображен в положении прессования. Указанные не изображенные положения должны быть очевидны специалистам соответственно исходя из фиг.12 и фиг.9 для положения загрузки и фиг.11 для положения извлечения.

На фиг.13 изображен разрез пресса в соответствии с пятым вариантом выполнения, в котором первая плита 3 пресса с первой инструментальной частью 4 расположена под второй плитой 6 со второй инструментальной частью 7. Первые перемещающие средства 5 присоединены между каркасом 2 и второй плитой 6. Устройство 8 для введения заготовок 9 соединено со второй инструментальной частью 7. При перемещении второй инструментальной части 7 в положение извлечения (не показано) под действием вторых перемещающих средств 16 устройство 8 для введения заготовок проходит в пресс 1 для расположения заготовок на первой инструментальной части 4. Указанное не изображенное положение должно быть очевидно специалистам исходя из фиг.13 и фиг.4.

ПЕРЕЧЕНЬ ЭЛЕМЕНТОВ

1 пресс

2 каркас

3 первая плита пресса

4 первая инструментальная часть

5 первые перемещающие средства

6 вторая плита пресса

7 вторая инструментальная часть

8 устройство для введения заготовок

9 заготовки

9' обработанные заготовки

10 устройство для извлечения обработанных заготовок

11 пуансон

11' дополнительный пуансон

13 коаксиальное отверстие в первой инструментальной части

13' дополнительное коаксиальное отверстие в первой инструментальной части

14 коаксиальное отверстие во второй инструментальной части

14' дополнительное коаксиальное отверстие во второй инструментальной части

15 цилиндр пуансона

15' дополнительный цилиндр пуансона

16 вторые перемещающие средства

17 поперечные элементы

18 каркасные элементы

19 сквозное отверстие в каркасе

20 одна из противоположных сторон пресса

21 другая из противоположных сторон пресса

22 ползун

23 направляющие

24 всасывающие диски

25 извлекающий цилиндр

26 конвейерная лента

27 первая опорная плита

28 держатель заготовки

29 прижимное кольцо

30 вторая опорная плита

31 третья опорная плита

32 формующий поршень

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК КИРПИЧЕЙ ДЛЯ КИРПИЧНОЙ КЛАДКИ, В ЧАСТНОСТИ ПЕСЧАНО-ИЗВЕСТКОВЫХ КИРПИЧЕЙ, СОДЕРЖАЩЕЕ РЕГУЛИРУЕМЫЕ ФОРМОВОЧНЫЕ СТЕНКИ | 2017 |

|

RU2681711C2 |

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ЗАГОТОВОК КИРПИЧЕЙ | 2017 |

|

RU2761452C2 |

| Пресс для получения панелей прессованием | 1990 |

|

SU1712022A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ЗАГОТОВОК КИРПИЧА, В ЧАСТНОСТИ СИЛИКАТНОГО КИРПИЧА, И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ УКАЗАННОГО СПОСОБА | 2006 |

|

RU2352458C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ДЕТАЛЕЙ | 1995 |

|

RU2113940C1 |

| УСТРОЙСТВО ДЛЯ УГЛОВОГО ПРЕССОВАНИЯ | 2021 |

|

RU2780729C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ЗАГОТОВОК | 2007 |

|

RU2426643C2 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2002 |

|

RU2228255C1 |

| Инструмент для деформирования трубных заготовок | 1990 |

|

SU1761350A1 |

Изобретение относится к прессовому оборудованию. Пресс (1) содержит каркас (2), первую плиту (3) с первой инструментальной частью (4), вторую плиту (6) со второй инструментальной частью (7). Вторая плита расположена между каркасом (2) и второй частью (7). В прессе предусмотрены устройство (8) для введения заготовок (9) между первой и второй инструментальными частями, устройство (10) для извлечения обработанных заготовок (9'), пуансон (11). Пресс дополнительно содержит вторые перемещающие средства (16), присоединенные между каркасом (2) и второй частью (7) для ее горизонтального перемещения между положением прессования и положением извлечения. При этом первые перемещающие средства (5) присоединены между каркасом (2) и первой плитой (3), которая имеет возможность вертикального перемещения. Вторая плита (6) прикреплена к каркасу (2). В соответствии со вторым вариантом выполнения первые перемещающие средства (5) присоединены между каркасом (2) и второй плитой (6), которая выполнена с возможностью вертикального перемещения. В этом случае первая плита (3) прикреплена к каркасу (2). В результате обеспечивается уменьшение продолжительности рабочего цикла и снижение веса пресса. 2 н. и 10 з.п. ф-лы, 13 ил.

1. Пресс (1), содержащий:

каркас (2),

первую плиту (3) с первой инструментальной частью (4), причем первая плита расположена между каркасом (2) и первой инструментальной частью (4),

первые перемещающие средства (5),

вторую плиту (6) со второй инструментальной частью (7), которая в процессе использования расположена напротив первой инструментальной части (4), причем вторая плита (6) расположена между каркасом (2) и второй инструментальной частью (7),

устройство (8) для введения заготовок (9) между первой инструментальной частью (4) и второй инструментальной частью (7),

устройство (10) для извлечения обработанных заготовок (9'),

пуансон (11), выполненный с возможностью вертикального перемещения через коаксиальные отверстия (13, 14) в первой инструментальной части (4) и второй инструментальной части (7),

цилиндр (15) пуансона, предназначенный для перемещения пуансона (11),

отличающийся тем, что он дополнительно содержит вторые перемещающие средства (16), присоединенные между каркасом (2) и второй инструментальной частью (7) и предназначенные для горизонтального перемещения второй инструментальной части (7) между положением прессования, в котором отверстия (13, 14) совмещены, и положением извлечения, в котором отверстие (14) второй инструментальной части расположено снаружи указанных плит (3, 6), причем первые перемещающие средства (5) присоединены между каркасом (2) и первой плитой (3), первая плита (3) выполнена с возможностью вертикального перемещения, а вторая плита (6) прикреплена к каркасу (2), или первые перемещающие средства (5) присоединены между каркасом (2) и второй плитой (6), вторая плита (6) выполнена с возможностью вертикального перемещения, а первая плита (3) прикреплена к каркасу (2).

2. Пресс по п.1, отличающийся тем, что цилиндр (15) пуансона присоединен между первой плитой (3) и пуансоном (11).

3. Пресс по п.1, отличающийся тем, что первая инструментальная часть (4) расположена под второй инструментальной частью (7).

4. Пресс по п.1, отличающийся тем, что первая инструментальная часть (4) расположена над второй инструментальной частью (7).

5. Пресс по п.1, отличающийся тем, что первые перемещающие средства (5) представляют собой гидравлические цилиндры.

6. Пресс по п.1, отличающийся тем, что первые перемещающие средства (5) представляют собой гидравлические мембраны.

7. Пресс по п.1, отличающийся тем, что он дополнительно содержит по меньшей мере один дополнительный пуансон (11'), который выполнен с возможностью вертикального перемещения через дополнительные коаксиальные отверстия (13', 14') в первой инструментальной части (4) и второй инструментальной части (7), и дополнительный цилиндр (15') пуансона, предназначенный для перемещения указанного по меньшей мере одного дополнительного пуансона (11').

8. Пресс по любому из пп.1-7, отличающийся тем, что вторые перемещающие средства (16) выполнены с возможностью горизонтального перемещения второй инструментальной части (7) между положением прессования, в котором отверстия (13, 14) совмещены, и положением загрузки, в котором отверстие (14) второй инструментальной части (7) расположено снаружи указанных плит (3, 6).

9. Способ изготовления заготовок с использованием пресса по п.1, характеризующийся тем, что он включает следующие этапы:

введение заготовки (9) в пресс (1) посредством устройства (8) для введения заготовок (9),

вертикальное перемещение первой плиты (3) или второй плиты (6) в положение прессования посредством первых перемещающих средств (5), присоединенных между каркасом и указанной плитой (3, 6),

формование заготовки путем перемещения пуансона (11) при его рабочем ходе из первого положения, в котором пуансон находится снаружи отверстия (14) во второй инструментальной части (7), во второе положение, в котором он находится внутри указанного отверстия (14) во второй инструментальной части (7), посредством цилиндра (15) пуансона,

возвращение пуансона (11) в первое положение,

извлечение заготовки (9') посредством устройства (10) для извлечения готовых заготовок (9'),

при этом вторую инструментальную часть (7) посредством вторых перемещающих средств (16) перемещают в горизонтальном направлении между положением прессования, в котором отверстия (13, 14) совмещены, и положением извлечения, в котором отверстие (14) второй инструментальной части находится снаружи плит (3, 6).

10. Способ по п.9, отличающийся тем, что пресс дополнительно содержит по меньшей мере один дополнительный пуансон (11'), который выполнен с возможностью вертикального перемещения через дополнительные коаксиальные отверстия (13', 14') между первой инструментальной частью (4) и второй инструментальной частью (7), и дополнительный цилиндр (15') пуансона, предназначенный для перемещения указанного по меньшей мере одного дополнительного пуансона (11'), при этом скорость пуансона (11) и скорость дополнительного пуансона (11') регулируют с обеспечением совпадения положения отдельного пуансона (11, 11') относительно полного рабочего хода отдельного пуансона для пуансонов (11, 11') в процессе всего рабочего хода.

11. Способ по п.9 или 10, отличающийся тем, что этап введения заготовки выполняют приблизительно одновременно с этапом извлечения заготовки.

12. Способ по п.9 или 10, отличающийся тем, что на этапе введения заготовки выполняют дополнительные этапы, в ходе которых вторую инструментальную часть (7) перемещают в горизонтальном направлении в положение загрузки при помощи вторых перемещающих средств (16), при этом отверстие (14) второй инструментальной части располагают снаружи указанных плит (3, 6), размещают заготовку на второй инструментальной части при помощи устройства (8) для введения заготовок (9) и вторую инструментальную часть (7) перемещают в горизонтальном направлении в положение прессования при помощи вторых перемещающих средств (16), при этом совмещают отверстия (13, 14).

| Гидравлический пресс двойного действия | 1983 |

|

SU1155464A1 |

| Штамп для выдавливания деталей с фланцем | 1986 |

|

SU1426686A1 |

| Гидравлический ковочно-штамповочный пресс | 1976 |

|

SU770839A1 |

| Гидравлический пресс двойного действия | 1977 |

|

SU659407A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| JP 3295004 B2, 05.11.1996 | |||

Авторы

Даты

2015-01-10—Публикация

2009-10-15—Подача