Изобретение относится к области термосиловой обработки маложестких осесимметричных деталей типа «вал» из инструментальных, углеродистых и цементируемых сталей.

Известен способ термосиловой обработки валов, включающий нагрев, кручение, поверхностное пластическое деформирование и охлаждение, осуществляемые непрерывно-последовательно по длине вала [Патент РФ №2161276, кл. F16F 1/14, 2000].

Недостатками данного способа являются неравномерность деформирования по длине вала из-за неоднородностей физико-механических свойств ее материала, необходимость больших сил деформирования.

Известен способ обработки осесимметричных деталей, включающий деформирование заготовки сжатием или сжатием с кручением посредством пинолей при одновременном нагреве заготовок [Патент РФ №2119842, кл. B21K 1/32, 1998].

Недостатками данного способа являются ограниченная область применения (обрабатываются детали типа диск с формообразованием, происходящим преимущественно за счет операции прокатки), большие усилия деформирования и неравномерность деформирования по длине заготовки.

Известен способ изготовления осесимметричных деталей, включающий статические, и/или динамические силовые, и/или другие воздействия на исходную изотропную структуру материала изделия с переводом этой структуры в анизотропную предварительно напряженную структуру в процессе термообработки [Заявка РФ №96112649, кл. B21K 1/28, 1998].

Недостатком данного способа является неравномерность параметров деформации изделия из-за неоднородности физико-механических свойств материала по длине и в поперечных сечениях заготовки, а также нестабильность технологических параметров обработки.

Наиболее близким способом к заявляемому изобретению, выбранным в качестве прототипа, является способ изготовления осесимметричных деталей, включающий статическое силовое воздействие на заготовку в процессе полного цикла термообработки, цикл обработки разделяют на подциклы, в течение каждого из которых статическое силовое воздействие производят в пределах выбранного участка заготовки сначала путем последовательного закручивания в одну сторону данного участка с последующим растяжением, затем - закручивания в другую сторону с последующим сжатием за пределом действия закона упругости, причем управление пределом текучести при статическом силовом воздействии производят путем регулирования температурного воздействия на участок заготовки, а длину участка выбирают с учетом гармоник колебаний детали [Патент РФ №2254383, кл. C21D 9/06, 2005].

Недостатками данного способа являются длительность цикла обработки, сложность установки для реализации способа, сложность обработки ступенчатых валов.

Цель изобретения - повышение стабильности размеров и формы маложестких осесимметричных валов за счет создания разнонаправленной структуры материала и ненаправленных остаточных технологических напряжений.

Поставленная цель достигается тем, что способ стабилизации геометрических параметров маложестких валов включает статическое силовое воздействие на вал в процессе полного цикла термообработки, который разделяют на подциклы, в течение каждого из подциклов прикладывают статическое силовое воздействие в виде закручивания в пределах выбранного с учетом гармоник колебаний вала, управление пределом текучести при статическом силовом воздействии производят путем регулирования температурного воздействия на участок заготовки, с одной стороны вал закрепляют жестко, а с другой - с возможностью осевого принудительного перемещения, статическое растяжение вала производят в течение всего цикла обработки, закручивание соседних обрабатываемых участков ведут в противоположных направлениях, причем напряжения от растяжения не должны превышать предел текучести, а напряжения от совместного действия растяжения и закручивания должны превышать предел текучести материала вала, после цикла нагрева производят последующее охлаждение участка до температур окончания фазовых переходов, длина участка охлаждения равна половине длины участка нагрева.

Закрепление вала с одной стороны жестко, а с другой - с возможностью осевого принудительного перемещения упрощает конструкцию установки для обработки за счет стационарного размещения захватов и привода растяжения.

Статическое растяжение вала в течение всего цикла обработки снижает время цикла и упрощает алгоритм обработки, стабилизирует ось вала в течение всего процесса.

Закручивание соседних обрабатываемых участков в противоположных направлениях стабилизирует геометрию вала за счет создания разнонаправленной текстуры материала.

Ограничение напряжений от растяжения по пределу текучести позволяет обрабатывать ступенчатые валы за счет создания напряжений для самых малых диаметров шеек, не превышающих предел текучести.

Создание напряжений от совместного действия растяжения и закручивания позволяет превысить предел текучести материала вала, за счет чего формируется разнонаправленная текстура материала, ненаправленные остаточные напряжения.

Охлаждение участка после цикла нагрева до температур окончания фазовых переходов (например, распада мартенсита) исключает коробление вала за счет устранения возможности послеоперационных фазовых переходов.

Выбор длины участка охлаждения равным половине длины участка нагрева дополнительно разделяет участки с разнонаправленной текстурой и уменьшает направленность осевых остаточных напряжений.

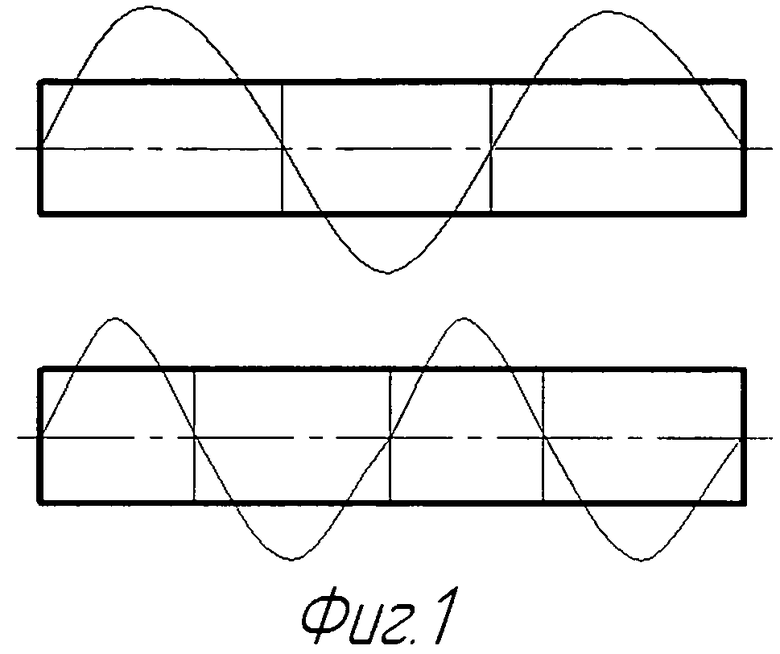

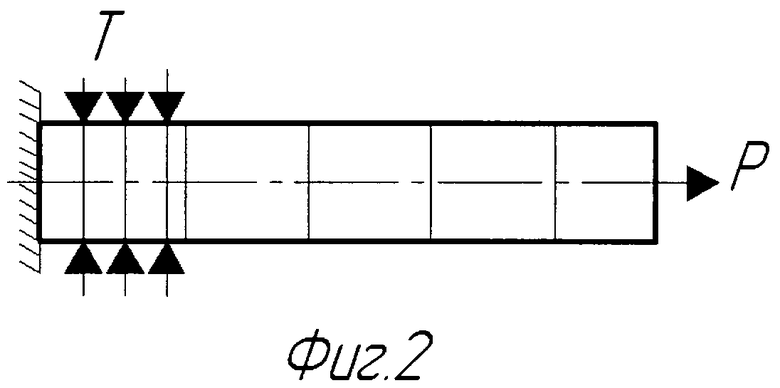

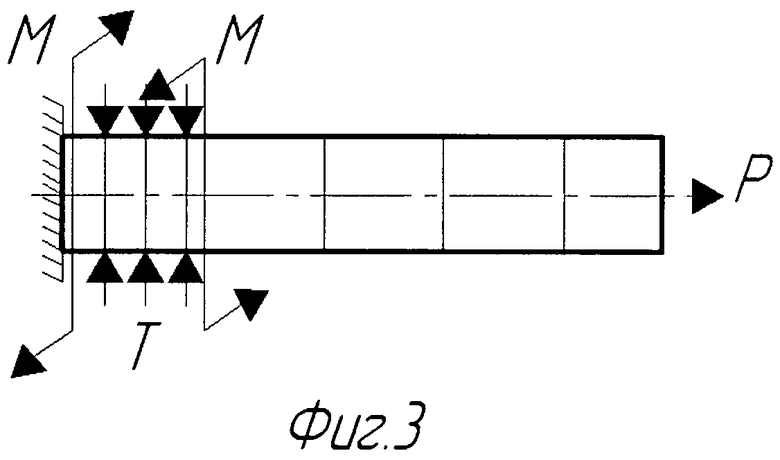

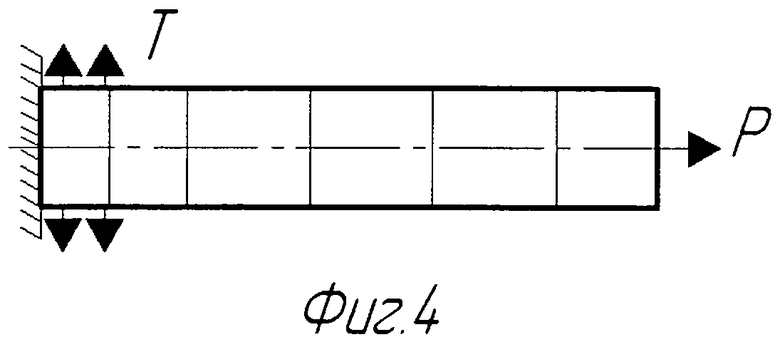

Предлагаемое изобретение иллюстрируется чертежами: на фиг.1 приведена схема выбора участков деформирования для третьей и шестой гармоники, на фиг.2-4 - подциклы обработки вала.

Способ осуществляют в следующей последовательности. Разбивают длину вала на участки, равные длине полуволны определенной гармоники колебаний (фиг.1). Заготовку вала 1 размещают в фиксаторах (фиг.2), один конец заготовки фиксируют жестко, а другой с возможностью осевого принудительного перемещения. Прикладывают статическое осевое усилие растяжения, величина которого выбирается из условия не превышения предела текучести в самом малом сечении вала с учетом температурного воздействия. Далее рабочий участок прогревается по всему сечению до температуры, заданной режимом термообработки. Затем производят закручивание заготовки в какую-либо сторону на этом участке (фиг.3) моментом закручивания, который совместно с осевым растяжением создает напряжения, превышающие предел текучести на 1-3%. Далее половина этого участка подвергается охлаждению до температур распада мартенсита (фиг.4).

Последовательно, начиная от любого конца заготовки, производят цикл нагрева, закручивания и охлаждения по участкам. Длина участка выбирается равной половине длины волны от третьей до шестой гармоники, но в пределах соотношения длины к диаметру заготовки l/d=5-10. Закручивание двух соседних участков осуществляют в противоположные стороны. Неоднородность напряжений, обусловленная разориентировкой зерен и их формой, уменьшается при выравнивании и образовании текстуры деформации, что снижает общую внутреннюю энергию заготовки. Более равновесная структура способствует стабильности форм и размеров детали.

Изобретение относится к способам термосиловой обработки маложестких осесимметричных деталей типа «вал». Для повышения качества деталей осуществляют статическое силовое воздействие на вал в процессе полного цикла термообработки, который разделяют на подциклы, при этом один конец вала закрепляют жестко, а второй конец - с возможностью перемещения, в течение каждого из подциклов прикладывают силовое воздействие ко всему валу, производят нагрев вала в пределах участка, затем осуществляют закручивание в одну сторону данного участка с последующим его охлаждением, затем цикл повторяют для другого участка с его закручиванием в другую сторону за пределом действия закона упругости. 4 ил.

Способ термосиловой обработки маложестких валов, включающий статическое силовое воздействие на вал в процессе полного цикла термообработки, который разделяют на подциклы, в течение каждого из которых прикладывают статическое силовое воздействие в виде закручивания в пределах выбранного участка вала с учетом гармоник колебаний вала и осуществляют управление пределом текучести при статическом силовом воздействии путем регулирования температурного воздействия на выбранный участок, отличающийся тем, что вал закрепляют с одной стороны жестко, а с другой - с возможностью осевого принудительного перемещения, в течение всего цикла обработки производят статическое растяжение вала, при этом закручивание соседних обрабатываемых участков ведут в противоположных направлениях без превышения напряжения от растяжения предела текучести, а напряжение от совместного действия растяжения и закручивания устанавливают с превышением предела текучести вала, причем после цикла нагрева производят последующее охлаждение выбранного участка до температуры окончания фазовых переходов, длину которого устанавливают равной половине длины участка нагрева.

| СПОСОБ ТЕРМОСИЛОВОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2254383C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОСИЛОВОЙ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2260628C1 |

| Способ обработки длинномерных изделий | 1968 |

|

SU451754A1 |

| Способ отпуска изделий | 1989 |

|

SU1740455A1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ МЕТАЛЛОВ И СПЛАВОВ | 1998 |

|

RU2159162C2 |

Авторы

Даты

2015-02-27—Публикация

2013-09-09—Подача